摘要

研究了Co-20Re-20Cr, Co-20Re-25Cr, Co-20Re-30Cr 3种三元合金在1000和1100 ℃下3.04×10-5 Pa氧气中氧化24 h的恒温氧化行为。由于表面形成的氧化膜不能阻止合金中Re以ReO3形式向外挥发,3种合金都出现了明显的氧化失重现象,Co-20Re-20Cr和Co-20Re-25Cr合金在1100 ℃时失重更为明显。在两种温度条件下,Co-20Re-20Cr和Co-20Re-25Cr合金的氧化动力学曲线符合抛物线规律,而Co-20Re-30Cr合金的则不符合抛物线规律。3种不同Cr含量合金形成的氧化膜分层明显,最外层是较厚的CoO层,次外层是很厚且疏松多孔的CoCr2O4层,内层为极薄的不完全连续但具有一定保护作用的Cr2O3层。随着Cr含量的增加,形成的Cr2O3层变得更为连续和完整,因此合金的抗氧化性能随之提高,即Co-20Re-30Cr合金的抗高温氧化性能最好。

关键词: Co-Re-Cr合金 ; 恒温氧化 ; 抗高温氧化性能

根据合金基体元素的不同,高温合金可以分为铁基、镍基和钴基高温合金。近年来,国内外对高温合金的抗高温氧化性能有较多研究[1,2,3]。由于镍基高温合金具有良好的抗高温氧化和耐热腐蚀能力,被广泛用于航空航天领域高温条件下工作的涡轮叶片、涡轮盘和加力燃烧室等[4]。但是,由于Ni基高温合金熔点的限制,使得它的工作温度限于1000 ℃以下[5]。因此,设计和发展服役温度能够超过镍基高温合金的新材料就成了非常关键的问题。通常,钴基高温合金的高温强度优于传统镍基高温合金的[6]。近来,钴-铼基合金作为应用在服役温度超过1200 ℃环境下的高温材料备受瞩目[7]。Re是一种固溶强化元素,Re在Ni中只表现出有限的溶解度,但在Co中却是无限互溶的。含量相对较高的Re添加到钴基合金中,可以提高合金的高温强度[8]。虽然Re在力学性能方面是优异的,但其抗氧化性能相当差,如果合金基体未被保护性氧化膜覆盖,那么作为合金成分的难熔金属Re可能被氧化,其氧化物易呈气态发生挥发,导致灾难性氧化[9]。因此需在合金表面上生成氧化膜,作为将反应气体与基体金属隔开的屏障,阻碍Re的氧化,从而提高合金的抗氧化性。钴基高温合金以及其他高温合金主要是通过在表面生成具有保护性的Cr2O3和Al2O3氧化膜来提高合金的抗氧化性[10,11,12]。合金的抗氧化性随着Cr含量的提高而增强。因此,合金的抗氧化性与Cr含量密切相关,而Cr2O3膜的使用温度不适于超过1000 ℃,是因为高温下Cr2O3进一步氧化,会生成挥发性CrO3[13]。尽管如此,Cr在1000 ℃以下可以有效防止氧化和环境脆化[7]。本文研究了添加不同含量Cr的Co-20Re-Cr合金在1000和1100 ℃,3.04×10-5 Pa氧气中24 h的恒温氧化行为,重点探讨Cr含量对Co-20Re合金抗高温氧化性能的影响。

1 实验方法

Co-20Re-xCr (x=20,25,30) (摩尔分数,%) 合金是由Co (纯度99.9%,质量分数),Re (纯度99.99%) 和Cr (纯度99.95%) 为原材料,在氩气气氛下非自耗真空电弧熔炼炉中反复熔炼而成。表1列出了Co-20Re-xCr (x=20,25,30) 合金的相组成及其化学成分,3种合金均是由富Co相 (基体相) 和富Re相 (分散相) 构成。根据Co-Re-Cr合金在1100 ℃时的三元相图以及合金在氧化前的形貌分析得出,Co-20Re-25Cr合金和Co-20Re-30Cr合金形成了硬质Cr2Re3型σ相,主要是由大面积的不规则岛状物组成,少许小颗粒物分散在基体相中;而Co-20Re-20Cr合金没有形成Cr2Re3型σ相。随后将熔炼好的合金锭放置于真空管式退火炉中,900 ℃真空退火24 h。将退火后的合金锭切割成10 mm×10 mm×1 mm大小,使用防水砂纸将样品磨光至2000#,在乙醇中超声清洗并烘干备用。样品的连续质量变化测量是在Setaram Setsys Evo热天平中进行的,氧化温度1000和1100 ℃,气氛为3.04×10-5 Pa氧气,氧化时间24 h。采用场发射扫描电子显微镜 (FE-SEM, Zeiss Sigma) 结合能谱分析仪 (EDS,Oxford INCA) 对氧化膜的形貌和组成进行表征,通过X射线衍射仪 (XRD,Shimadzu XRD-6100) 对氧化膜的物相进行分析。

表1 Co-20Re-xCr (x=20,25,30) 合金的相组成及其化学成分

2 实验结果

2.1 氧化动力学曲线

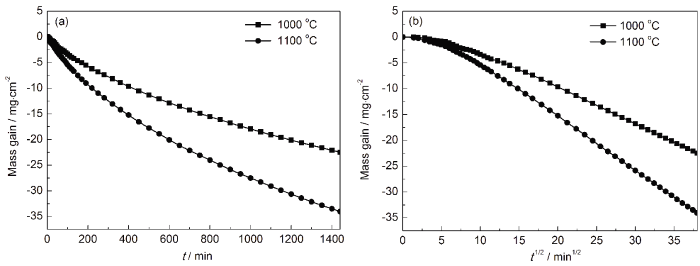

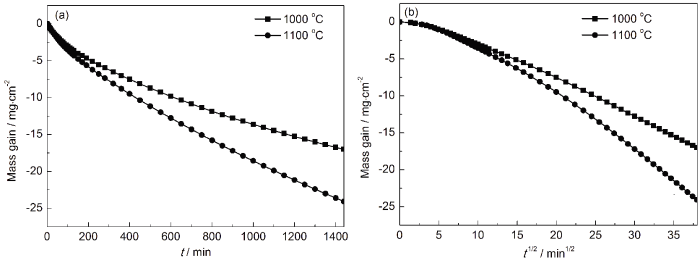

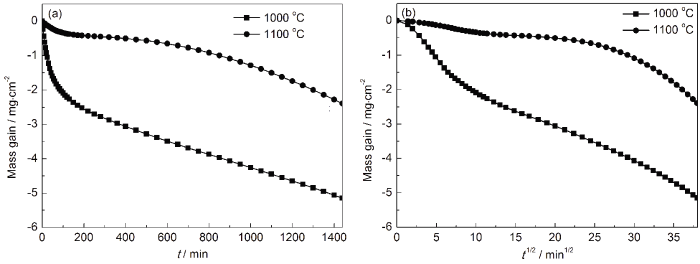

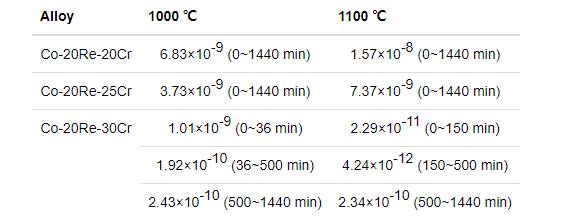

图1,2,3分别为Co-20Re-20Cr,Co-20Re-25Cr和Co-20Re-30Cr合金在1000和1100 ℃下单位面积增重 (Δm) 随时间 (t ) 以及t 1/2的变化曲线。这3种合金的氧化动力学受Re氧化物挥发的影响,均出现了明显的氧化失重现象。Co-20Re-20Cr合金在1000和1100 ℃恒温氧化24 h后,最终Δm分别为-22.48和-34.04 mg/cm2,氧化温度越高,Δm越大。随着Cr含量增加至25%,Co-20Re-25Cr合金的氧化失重现象有所减少,其Δm值分别为-17.02和-24.08 mg/cm2,合金的氧化速率有所降低。从图1和2可以得出,Co-20Re-20Cr和Co-20Re-25Cr合金在整个氧化过程中均遵循抛物线速率规律,说明这两种合金的氧化速率比较稳定。随着温度升高,合金的氧化速度增加。相比于前面两种合金,Cr含量为30%的Co-20Re-30Cr合金的氧化失重现象大大减小,其Δm值分别为-5.15和-2.39 mg/cm2,该合金的抗高温氧化性能明显得到改善。在1000和1100 ℃下,Co-20Re-30Cr合金的氧化动力学曲线均不符合抛物线规律,说明该合金的氧化速率在整个氧化过程中并不稳定。特别是,该合金在1000 ℃时的氧化失重要比1100 ℃时的大。表2列出了Co-20Re-20Cr,Co-20Re-25Cr和Co-20Re-30Cr合金的氧化抛物线速率常数。1100 ℃下氧化时,Co-20Re-20Cr合金的抛物线速率常数值为1.57×10-8 g2·cm-4·s-1,是3种合金中数值最大的,说明该合金在1100 ℃的抗高温氧化性能最差;而Co-20Re-30Cr合金的抛物线速率常数比Co-20Re-20Cr合金的降低了两个数量级以上,说明随着合金中Cr含量的增加,Re氧化物的挥发速率降低,从而提高了Co-Re基合金的抗高温氧化性能。

图1 Co-20Re-20Cr合金在1000和1100 ℃恒温氧化24 h的动力学曲线和动力学抛物线图

图2 Co-20Re-25Cr合金在1000和1100 ℃恒温氧化24 h的动力学曲线和动力学抛物线图

图3 Co-20Re-30Cr合金在1000和1100 ℃恒温氧化24 h的动力学曲线和动力学抛物线图

表2 Co-20Re-xCr (x=20,25,30) 合金在1000和1100 ℃恒温氧化24 h的近似抛物线速率常数

2.2 氧化膜形貌和组成

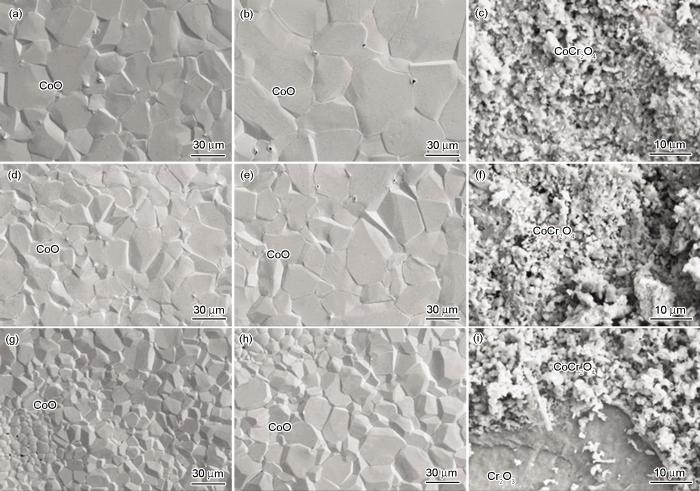

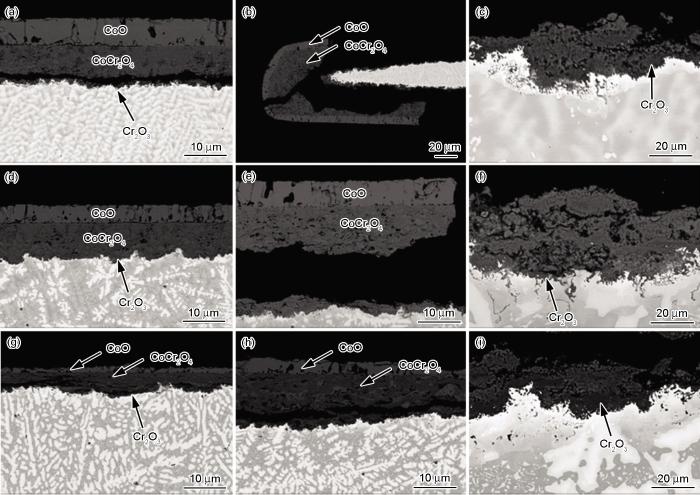

图4和5分别为Co-20Re-20Cr,Co-20Re-25Cr和Co-20Re-30Cr合金在1000和1100 ℃下3.04×10-5 Pa氧气中恒温氧化24 h后的表面和截面形貌。在1000和1100 ℃下,3种不同Cr含量的合金表面均主要形成了CoO氧化膜,CoO晶粒清晰可见。经过24 h氧化,这3种合金表面均出现了数个孔洞。

图4 Co-20Re-xCr (x=20,25,30) 合金在1000和1100 ℃ 恒温氧化24 h后的表面形貌

在1000 ℃恒温氧化24 h后,Co-20Re-20Cr合金形成的氧化膜分层情况非常明显,最外层是晶粒粗大的CoO氧化层,次外层氧化膜是疏松多孔的CoCr2O4层,以及较薄的Cr2O3层粘附在基体金属上 (图5a)。CoO层的厚度为65 μm,而CoCr2O4层的厚度为70 μm。在1100 ℃恒温氧化24 h后,Co-20Re-20Cr合金的氧化程度是所有合金中最严重的。图4c为Co-20Re-20Cr合金剥落区域的表面形貌,剥落区表面氧化物主要为CoCr2O4,表明发生剥落的主要是外表面CoO层。该合金的氧化膜结构与1000 ℃时的大致相同,所不同的是CoCr2O4层的厚度远大于CoO层的 (图5b)。

图5 Co-20Re-xCr (x=20, 25, 30) 合金在1000和1100 ℃ 恒温氧化24 h后的截面形貌

与Co-20Re-20Cr合金相似,Co-20Re-25Cr合金在1000 ℃恒温氧化24 h后也生成了3层结构的氧化膜,最外层为CoO,次外层为结构疏松的CoCr2O4,内层为不够连续的Cr2O3(图5d)。CoO层的厚度为42 μm,而CoCr2O4层的厚度为84 μm,是CoO层的两倍。图4f是Co-20Re-25Cr合金在1100 ℃恒温氧化24 h后剥落区域的表面形貌,剥落区表面的氧化物主要为CoCr2O4。

同样地,Co-20Re-30Cr合金在1000 ℃恒温氧化24 h后表面生成具有3层结构的氧化膜,外层为较薄的CoO (15 μm),中间层为相对较厚的层状CoCr2O4 (40 μm),内层为薄而连续能对合金基体起到保护性的Cr2O3 (图5g)。外层CoO的晶粒尺寸明显较小,且氧化膜表面有明显的孔洞 (图4g)。Co-20Re-30Cr合金在1000 ℃时形成的氧化膜明显比在前两种合金上形成的氧化膜要薄,这是因为形成了更连续的Cr2O3层,能更好地保护基体免于被氧化。图4h和i分别为Co-20Re-30Cr合金在1100 ℃恒温氧化24 h后表面形貌和剥落区域的放大图,剥落区域除了颗粒状的CoCr2O4,还有平整的Cr2O3膜,表明该条件下氧化后,除最外层CoO外,中间层CoCr2O4也发生了剥落。

3 讨论

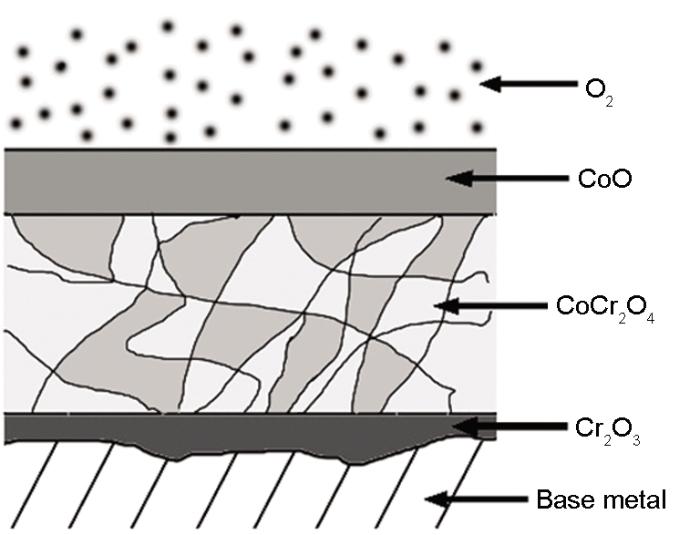

本文所研究合金在1000和1100 ℃恒温氧化24 h后形成的氧化膜基本上可以分为三层结构。图6是Co-20Re-20Cr,Co-20Re-25Cr和Co-20Re-30Cr合金氧化膜生长机制示意图。Gorr等[14]研究了Co-17Re合金的氧化行为,该合金最外层生成了柱状结构的CoO层,这是典型的由Co2+向外扩散到氧化膜与气体界面发生氧化反应而生长的结果;次外层形成了等轴晶粒的CoO层,这是O2-向内扩散而形成的氧化膜。本研究工作中Co-20Re-Cr三元合金氧化膜生长机制与此不同,形成了具有3层结构的氧化膜。3种不同Cr含量的Co-20Re-Cr合金氧化24 h后的3层结构氧化膜组成如下:(1) 致密的CoO外层氧化膜,其是通过Co2+向外扩散生长;(2) 疏松多孔的CoCr2O4次外层氧化膜,该层膜厚度较外层明显要厚,即该层氧化物生长速度明显较快;(3) 粘附在基体金属上的薄层Cr2O3内层氧化膜,其对基体可以起到一定的保护作用。在氧化过程中,Co与Cr同时氧化生成CoO与Cr2O3,而CoO的生长速度要远快于Cr2O3的,因此就形成了双层氧化膜结构,外层为CoO单相,内层为CoO与Cr2O3的双相层。随着氧化时间的延长,就出现了三层结构,最外层CoO层和内层CoO与Cr2O3双相层之间发生固态反应:

图6 Co-20Re-xCr (x=20,25,30) 合金氧化膜生长机制示意图

形成的CoCr2O4尖晶石相与CoO相组成中间层。CoCr2O4相中的阳离子扩散速度要比CoO相中慢得多,尖晶石相对Co2+向外扩散起到了阻碍作用。因此,随着合金中Cr含量的增加,CoCr2O4尖晶石相增多,合金的氧化速度减缓,从而提高了合金的抗氧化性[13]。氧化物是否稳定与金属氧化物的标准形成自由能和平衡氧压有关。Cr2O3的稳定性大于CoO的,这是因为Cr2O3的标准形成自由能要比CoO的更负。一旦在较低的氧分压下形成连续的Cr2O3完全覆盖合金表面,由Cr/Cr2O3控制的平衡氧分压远低于Co/CoO平衡氧分压,因此Co无法在氧化物/合金界面处氧化,而是在氧化膜的外部形成CoO[15]。Co-20Re-Cr合金在1000和1100 ℃恒温氧化24 h后均产生了不同程度的失重现象,这是由于Re的氧化物发生挥发所致。在下一步工作,将进行Co-20Re-Cr三元合金改性以实现尽可能降低Cr的含量并能降低Re氧化物的挥发。

4 结论

(1) Co-20Re-xCr (x=20,25,30) 合金在1000和1100 ℃下氧化时,由于受Re氧化物挥发的影响,均出现了明显的氧化失重现象。其中,Co-20Re-20Cr和Co-20Re-25Cr合金的氧化动力学曲线均遵循抛物线规律。随着Cr含量的增加,合金表面逐渐形成了连续的保护性氧化膜,可以有效阻碍Re氧化物向外挥发,因此Co-20Re-30Cr合金表现出相对较好的抗高温氧化性能。

(2) 在1000和1100 ℃下氧化24 h后,Co-20Re-xCr (x=20,25,30) 合金表面均形成了三层结构的氧化膜:最外层是晶粒粗大的CoO层,次外层是疏松多孔的CoCr2O4层,内层是较薄且具有保护性的Cr2O3层。

参考文献

1] Zhang Z G, Gesmundo F, Hou P Y, et al. Criteria for the formation of protective Al2O3 scales on Fe-Al and Fe-Cr-Al alloys [J]. Corros. Sci., 2006, 48: 741

[2] Mikkelsen L, Larsen P H, Linderoth S. High temperature oxidation of Fe22Cr-alloy [J]. J. Therm. Anal. Calorim., 2001, 64: 879

[3] Xiao B, Xiang J H, Zhang H H. Cyclic and static oxidation behavior of Fe-Cu-Ni-Al alloy at 900 ℃ [J].J.Chin. Soc. Corros. Prot., 2017, 37: 69

[3] 肖斌, 向军淮, 张洪华. 四元Fe-Cu-Ni-Al合金900 ℃下的恒温及循环氧化行为 [J]. 中国腐蚀与防护学报, 2017, 37: 69

[4] Ding Q Q, Yu Q, Li J X, et al. Research progresses of rhenium effect in nickel based superalloys [J]. Mater. Rev., 2018, 32: 110

[4] 丁青青, 余倩, 李吉学等. 铼在镍基高温合金中作用机理的研究现状 [J]. 材料导报, 2018, 32: 110

[5] Perepezko J H. The hotter the engine, the better [J]. Science, 2009, 326: 1068

[6] Sato J, Omori T, Oikawa K, et al. Cobalt-base high-temperature alloys [J]. Science, 2006, 312: 90

[7] R?sler J, Mukherji D, Baranski T. Co-Re-based alloys: A new class of high temperature materials? [J]. Adv. Eng. Mater., 2010, 9: 876

[8] Gorr B, Christ H J, Mukherji D, et al. Thermodynamic calculations in the development of high-temperature Co-Re-based alloys [J]. J. Alloy. Compd., 2014, 582: 50

[9] Gorr B, Wang L, Burk S, et al. High-temperature oxidation behavior of Mo-Si-B-based and Co-Re-Cr-based alloys [J]. Intermetallics, 2014, 48: 34

[10] Niu Y, Cao Z Q, Gesmundo F, et al. Grain size effects on the oxidation of two ternary Cu-Ni-20wt.% Cr alloys at 700-800 ℃ in 1 atm O2 [J]. Corros. Sci., 2003, 45: 1125

[11] Xiang J H, Niu Y, Gesmundo F. The oxidation of two ternary Fe-Cu-10 at.% Al alloys in 1 atm of pure O2 at 800-900 ℃ [J]. Corros. Sci., 2005, 47: 1493

[12] Wang L, Gorr B, Christ H J, et al. Microstructure and oxidation mechanism evolution of Co-17Re-25Cr-2Si in the temperature range 800-1,100 ℃ [J]. Oxid. Met., 2015, 83: 465

[13] Li T F. High Temperature Oxidation and Hot Corrosion of Metals [M]. Beijing: Chemical Industry Press, 2003

[13] 李铁藩. 金属高温氧化和热腐蚀 [M]. 北京: 化学工业出版社, 2003

[14] Gorr B, Trindade V, Burk S, et al. Oxidation behaviour of model cobalt-rhenium alloys during short-term exposure to laboratory air at elevated temperature [J]. Oxid. Met., 2009, 71: 157

[15] Gorr B, Burk S, Trindade V B, et al. The effect of pre-oxidation treatment on the high-temperature oxidation of Co-Re-Cr model alloys at laboratory air [J]. Oxid. Met., 2010, 74: 239

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: Co-Re-Cr合金, 恒温氧化, 抗高温氧化性能

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414