导 读

中国石油辽阳石化分公司炼油厂130×10ˇ4t/a加氢裂化装置于1995年建成投产,自2007年开始加工俄罗斯原油,经过常减压装置分离出重质蜡油,生产出的产品有干气、液化气、石脑油、喷气燃料、柴油和加氢尾油。随着原油不断变重变劣,原油加工过程的难度不断增加,在加工含硫的俄罗斯原油过程中,炼油装置的设备腐蚀在不断加剧,不仅原油一次加工装置的设备产生腐蚀,二次加工过程的加氢裂化装置设备腐蚀也不断加剧。为了防止加氢裂化装置高压空冷器的冷却管束因腐蚀减薄穿孔和铵盐附着管壁结垢堵塞管束,采用注入阻垢缓蚀剂的方法来防止腐蚀和结垢的发生。炼油厂针对加工的俄罗斯原油含硫高的特点和加氢裂化装置高压空冷系统的腐蚀机理,与研究部门共同开发出了适宜于加工俄罗斯蜡油的加氢裂化装置高压空冷器的防腐和管束阻垢的阻垢缓蚀剂,投用以后,对于防止加氢裂化装置高压空冷器的设备腐蚀和铵盐结垢,保证加氢裂化装置的安全、平稳、长周期运行起到了重要的作用。

腐蚀机理

加氢裂化装置原料蜡油中S含量为0.8080%、N含量为0.0686%、O含量为0.0058%、Cl含量为0.0003%,在加工过程中原料中的S、N、O、Cl,生成NH4Cl、NH4HS、H2S、H2O等物质。加氢裂化反应后的馏出物(油气)经过空冷器冷却温度降低,达到露点条件时,在露点及其延长区产生了NH4Cl-NH4HS铵盐析出结垢和H2S+H2O的酸性腐蚀,当在冷凝区(露点位置)出现液体水时,气体状态的H2S溶于水后生成氢硫酸(H2S+H2O)。氢硫酸是一种弱酸,与许多金属离子作用生成不溶于水或酸的硫化物沉淀,化学反应方程式如下:

FeS与NH4Cl-NH4HS铵盐在高压空冷器管束中不断沉积,形成垢物,在装置加工量增大时,气液体流速加大,易对管束弯头部分产生冲刷减薄即冲刷腐蚀。

NH4Cl-NH4HS析出和H2S+H2O的腐蚀环境主要存在于加氢裂化装置反应馏出物的空冷器中。由于NH4Cl-NH4HS的结晶温度不同而先后结晶,NH4Cl的结晶温度在180~200℃,加氢裂化反应后的馏出物(油气)经高压换热器冷却后温度降至160℃进入高压空冷器,在高压换热器中已有NH4Cl结晶析出后进入高压空冷器。馏出物(油气)在高压空冷器中由160℃被冷却至50℃时,结晶温度约在150℃的NH4HS结晶析出并与先结晶的NH4Cl在相对流速低的高压空冷器中析出形成结垢。

当气相中H2S、NH3和HCl含量增高时,NH4HS、NH4Cl的生成量会增大,反应向正向反应结晶方向进行,相对结晶温度趋于降低。

随着空冷器对馏出物的降温和气相馏出物在空冷器中被冷却成液相而流速降低,较易形成铵盐结晶析出而结垢,结垢物会附着在管壁上逐渐增厚而易于堵塞管束。在高压空冷器前进行了注水以冲刷FeS与NH4Cl-NH4HS铵盐,防止在冷却过程中析出的FeS与铵盐而堵塞空冷器管束,注水冲刷使大部分FeS和铵盐被冲掉,仍然有小部分铵盐微小颗粒没被冲刷掉而集结成较大的颗粒沉积下来形成了垢物。在未注阻垢缓蚀剂时,没有对尚存的铵盐微小颗粒进行隔离分散,使FeS和NH4Cl-NH4HS析出结垢与H2S+H2O的酸性腐蚀同时进行,这样就加快了结垢和腐蚀的速率,会导致高压空冷器管束被腐蚀穿孔,油气泄漏,迫使装置停工抢修。

防腐措施

在装置的设计上,高压空冷器的注水量和3个注水点已经固定,设备运行正常,现场也无地方增加新的设备和管线。经核算现存注水量和3个注水点已可满足生产需要。空冷器材质提高待使用到年限以后制造厂有升级新产品即可更换。

1 加氢空冷器阻垢缓蚀剂的技术指标及性能

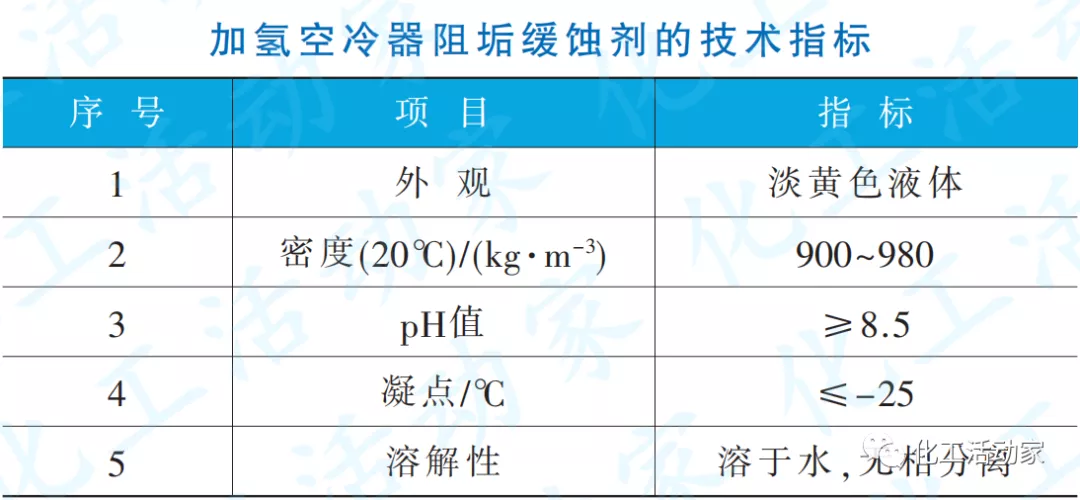

加氢空冷器阻垢缓蚀剂的技术指标如下。

加氢空冷器阻垢缓蚀剂主要用于加氢裂化装置高压空冷器的阻垢和防腐。在加氢裂化装置的高压空冷器中,存在着露点及其延长区的NH4ClNH4HS铵盐结垢和H2S+H2O的酸性腐蚀。

加氢空冷器阻垢缓蚀剂主要以有机胺、醇胺为原料,添加了清净分散剂、抗氧化剂、抗乳化剂、阻聚剂和预膜腐蚀抑制剂。该阻垢缓蚀剂是控制加氢裂化装置反应馏出物的高压空冷部位NH4Cl-NH4HS铵盐析出结垢和H2S+H2O酸性腐蚀的复合阻垢缓蚀剂。阻垢缓蚀剂显碱性,pH值≥8.5,能够中和H2S+H2O的酸性。

阻垢缓蚀剂中含有的分散剂能有效屏蔽FeS、NH4Cl和NH4HS沉积,是针对含硫俄罗斯原油的加工过程中防止结垢和酸性腐蚀的一种新型复合型高效阻垢缓蚀剂,具有中和酸性物质和在设备表面形成保护膜的双重功效,同时能够分散析出的铵盐,阻止铵盐缔合而形成胺垢。阻垢缓蚀剂中的分散剂含有离子性较大的组分,通过电荷斥力胶溶粒子使之分散在油中,可胶溶0~50nm的粒子,能有效地屏蔽FeS、NH4Cl和NH4HS集结,避免因其结垢而产生的管线堵塞,阻垢缓蚀剂主要具有以下特点:

① 在缓蚀剂中加有不同类型添加剂可以产生相互间的协同效应,在金属表面均能形成物理吸附与化学配位吸附相结合的保护膜,通过相互补膜,增加了膜的强度,提高了缓蚀效果。

② 被中和酸性物质在烃类中不溶解不分散,直接溶解到水相进入含硫污水处理系统,对后续污水处理装置的操作无影响。

③ 具有清净和分散功能,能阻止油料中腐蚀产物、铵盐和杂质颗粒在设备及管束内聚集沉积,对形成的垢物具有逐层剥离的作用。

④ 抗乳化性能强,不产生油水乳化现象。

⑤ 对产品质量、床层催化剂及装置设备无不良影响。

2 加氢空冷器阻垢缓蚀剂使用方法

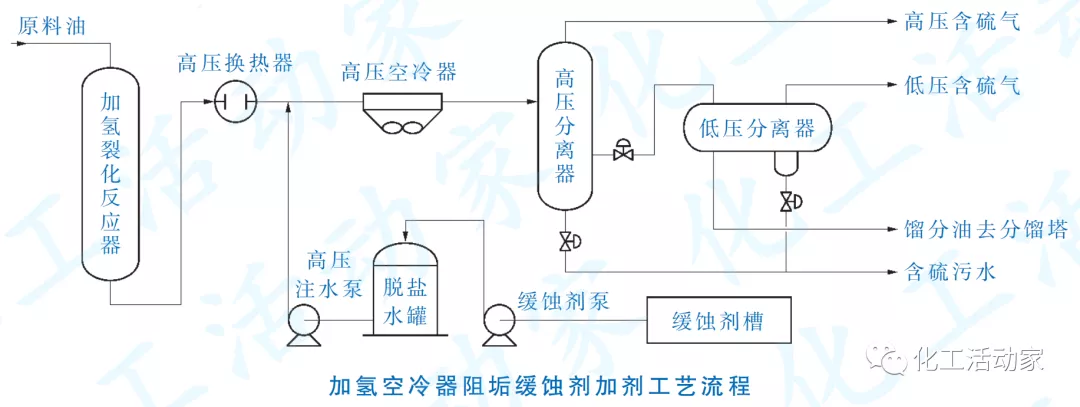

将加氢空冷器阻垢缓蚀剂加入缓蚀剂储罐,用软化水配制成10%~15%浓度的水溶液。用缓蚀剂泵注入加氢裂化装置高压空冷注水罐里,随高压空冷注水泵一起注入高压空冷系统。

阻垢缓蚀剂注入量为80~100μg/g,以控制高分酸性水中的铁离子含量在3mg/L以下。加注阻垢缓蚀剂期间分两个阶段,第一阶段为成膜期,时间为10d,为了快速在设备管束表面形成稳定的保护膜,阻垢缓蚀剂注入量为150μg/g,10d后可调到正常的注入量80~100μg/g。

3 防腐效果及阻垢效果

①防腐效果

在使用阻垢缓蚀剂过程中分析高压分离器脱出的酸性水中的铁离子含量要小于3mg/L,可根据分析高压分离器分离出的酸性水中的铁离子含量的大小来调整缓蚀剂的注入量。

从效果考核表中可以看出,在没注阻垢缓蚀剂时,高压分离器分离出的酸性水中的铁离子含量为9.89mg/L。注入阻垢缓蚀剂后,在注入量为80~100μg/g的情况下,高压分离器分离出的酸性水中的铁离子含量为1.23~1.89mg/L,达到《中国石油炼化企业腐蚀监测管理办法》工艺冷凝水中铁离子含量≤3mg/L控制指标的要求,高压空冷器管束的腐蚀得到控制。

②阻垢效果

在加氢裂化装置原料性质不变、加工量稳定、工艺条件平稳的条件下,测得高压空冷系统的压差数值降低并没有变化,则可判定高压空冷器管束内没有结垢。从效果考核表中可以看出,在没注阻垢缓蚀剂时,高压空冷系统压差为0.3MPa,系统阻力较大,在阻垢缓蚀剂注入量为80~100μg/g的情况下,高压空冷系统的压差数值为0.1MPa,系统阻力降低并恒定,则表明管束内没有垢物附着,阻垢效果良好。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414