摘要

使用光学显微镜、扫描电镜和透射电镜分析了Al-Zn-Mg合金和含微量钪的Al-Zn-Mg合金钨极氩弧焊接头的微观组织,并对其力学性能和耐应力腐蚀性能进行了对比。结果表明:在传统Al-Zn-Mg合金板材熔合线附近的热影响区出现再结晶和晶粒异常长大,而含钪Al-Zn-Mg合金基体中热稳定性优良的纳米Al3(Sc, Zr, Ti)相在焊接过程中能阻碍晶界迁移,抑制再结晶晶粒的形核和长大,进而细化熔合线附近的组织。同时,含微量钪的Al-Zn-Mg合金焊接接头的强度明显比传统合金的高,其强化效果主要来源于熔合线附近区域的细晶强化和二次Al3(Sc, Zr, Ti)相的弥散强化。

关键词: 金属材料 ; Al-Zn-Mg合金 ; 钪添加 ; Al3(Sc Zr Ti)相 ; 再结晶 ; 钨极氩弧焊

Al-Zn-Mg合金具有高比强度、优良的热挤压性能和焊接性能,已作为焊接结构部件应用在高速列车车体上[1]。在Al-Zn-Mg合金的热挤压过程中,高温和高应变的交互作用使其极易发生动态再结晶而生成一定量的再结晶晶粒,对合金的综合性能产生不利影响[2,3]。在Al-Zn-Mg合金中添加0.06%(质量分数)的钪即可引入一定数量的纳米Al3(Sc, Zr, Ti)相,型材几乎获得完全的挤压纤维组织,使其力学性能和耐应力腐蚀性能明显提高[4,5]。但是,在Al-Zn-Mg合金的使用过程中焊接是必须的工序,添加少量钪对焊缝区的晶粒细化作用不明显[6,7,8]。例如,在Al-Zn-Mg-Zr合金中添加0.18%的钪才能在凝固过程中引入初生Al3(Sc, Zr)相,进而细化焊缝区组织[8]。

在Al-Zn-Mg型材的使用过程中主要的焊接方法包括钨极氩弧焊,熔化极惰性气体保护焊和搅拌摩擦焊[9,10,11]。钨极氩弧焊(Tungsten inert gas, TIG)是焊接质量较高的熔焊方法[9],操作方便,焊接电弧和熔池可观测,熔渣极少,可进行全位置焊接。同时,TIG 焊还有电弧热量集中,焊缝金属致密,焊接接头强度和塑性高等优点[12]。目前,在高速列车车体材料的TIG焊接中使用的焊丝是通用型ER5356焊材,属于Al-Mg系合金,具有较高的强度和优异的耐腐蚀性能[13]。鉴于此,本文选取商用ER5356焊丝对Al-Zn-Mg合金进行TIG焊接,研究焊接接头的组织和性能并分析钪的作用机制。

1 实验方法

以Al-4.13Zn-1.31Mg-0.30Mn-0.21Cr-0.10Zr-0.06Ti(质量分数,%)合金为基础,用电阻炉熔炼制备未添加钪和添加0.06%(质量分数)钪的两种Al-Zn-Mg合金,分别命名为0.00Sc合金和0.06Sc合金。将两种合金进行470℃/24 h均匀化处理后热挤压成截面尺寸为80 mm×15 mm的板材,挤压温度为450℃,挤压比为10:1。将其在室温停放72 h后进行双级峰值时效处理,时效处理制度为100℃/12 h+160℃/10 h。

在焊接处理前先用丙酮对合金表面进行脱脂处理,然后用钢丝刷去除合金表面的氧化膜,防止焊接接头处产生气体和夹杂缺陷。使用Panasonic 300WX型焊机,沿挤压板材边缘对合金进行TIG焊。焊接方向平行于挤压方向,焊接坡口为双边60°坡口,留1 mm钝边和2 mm间隙,焊丝为直径1.6 mm的商用ER5356焊材,其化学成分列于表1。焊接参数为:电弧电压21~24 V;焊接电流260~280 A;焊接速度80~100 mm/min;氩气流量8~10 L/min。由于焊接前板材边缘进行了平直和开坡口,因而坡口处的组织约为距板材边缘5 mm处的组织,将该处的组织定义为板材边缘组织,并观察其在焊接前后的变化。

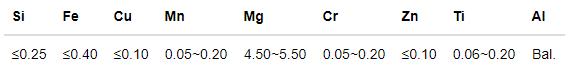

表1 ER5356焊丝的成分

用Olympus GX51型光学显微镜(OM),Merlin compact型扫描电子显微镜(SEM)和JEM 2100F型透射电镜(TEM)观察母材和焊接接头的微观组织。用SANS-CMT 5205型电子万能试验机测量母材和焊接接头的拉伸性能,拉伸速率为2 mm/min,拉伸性能为2个试样的算术平均值。母材拉伸试样的厚度为板材的初始厚度,拉伸试样的长轴垂直于挤压方向,标距长度为30 mm,宽度为25 mm。为了评估工程应用条件下焊接接头的拉伸性能,将焊接试样在室温放置30 d以稳定微观组织,但是不进行任何机加工。焊接接头拉伸试样的长轴垂直于挤压方向,标距长度为60 mm,宽度为25 mm,厚度为焊接接头的初始厚度。

用RDL50型慢应变速率拉伸(SSRT)试验机评估焊接接头在腐蚀溶液中的应力腐蚀敏感性,应变速率为1×10-6 s-1,每个状态取2个点,取其测量值的算术平均值。在距离焊缝上表面1/4处切取慢应变速率拉伸试样,其长轴垂直于挤压方向,标距长度为30 mm,宽度为6 mm,厚度为3 mm。将试样用水磨砂纸逐级打磨至2000#,再用乙醇脱脂去油后干燥处理。应力腐蚀敏感性指数为[14]

![]()

其中,δair和δsol为合金在空气和溶液中的伸长率。越大,表明合金在实验条件下的耐应力腐蚀性能越差。

2 实验结果

2.1 母材的微观组织和拉伸性能

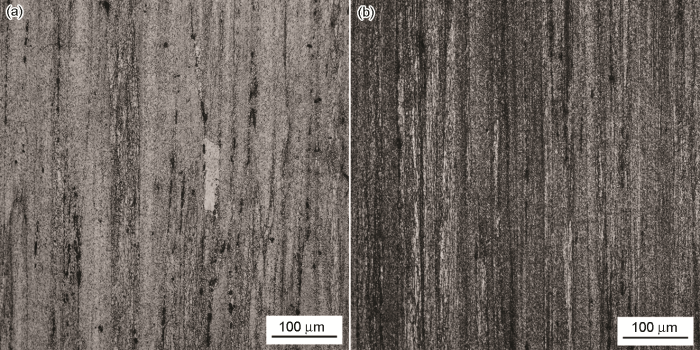

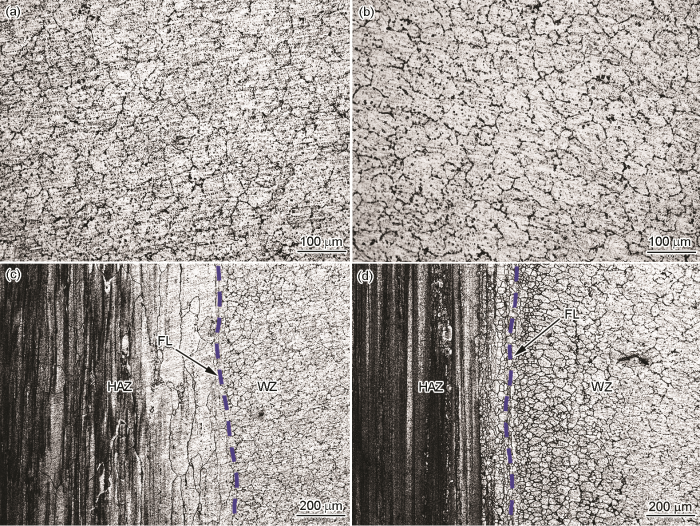

图1给出了Al-Zn-Mg-(Sc)合金板材边缘处的金相组织。可以看出,0.00Sc合金微观组织中含有一定量的再结晶晶粒,而0.06Sc合金中并未发现大尺寸的再结晶晶粒,基体主要由挤压纤维组成。0.00Sc合金和0.06Sc合金边缘组织中的纤维宽度约为37 μm和10 μm。对比结果表明,添加钪能抑制合金在热挤压过程中的再结晶,降低挤压板材边缘部位的纤维条带宽度。

图1 Al-Zn-Mg-(Sc)板材边缘的金相组织

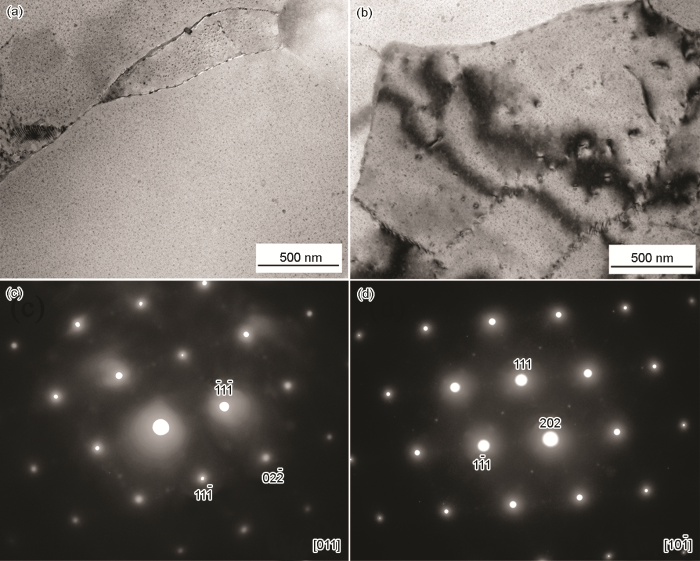

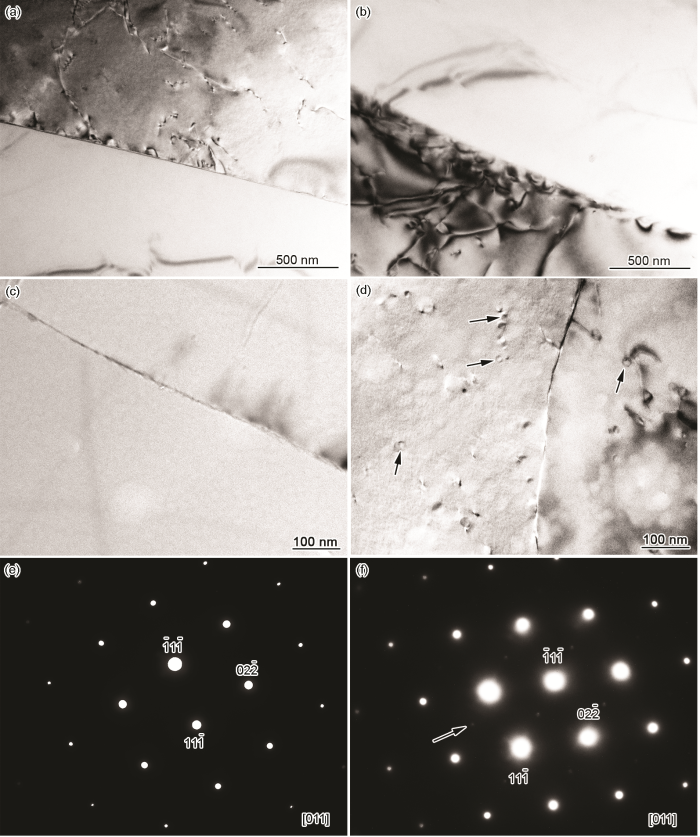

图2给出了Al-Zn-Mg-(Sc)挤压板材边缘处的TEM形貌及衍射谱。可以看出,在两种合金中均分布着大量细小的基体析出相(图2a,b)。在<110>Al入射方向的电子衍射花样中,α-Al点阵之间的衍射条纹以及2/3{220}位置处的衍射斑点都为η′相的特定衍射斑点[15],表明两种峰时效态Al-Zn-Mg合金中的基体析出相以η′相为主。

图2 Al-Zn-Mg-(Sc)板材边缘的TEM形貌和衍射谱

通过对比还发现,0.06Sc合金的晶粒尺寸比较细小,基体中分布着许多咖啡豆状的Al3(Sc, Zr, Ti)相,衍射谱中也能观察到这些颗粒的超结构点阵,表明它们与铝基体呈共格关系[16]。

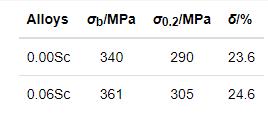

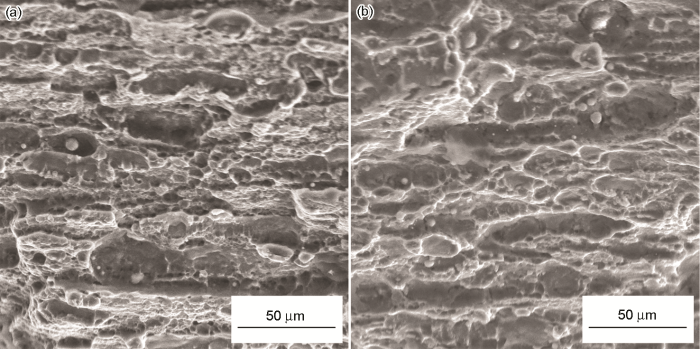

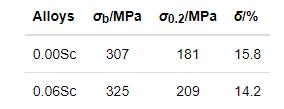

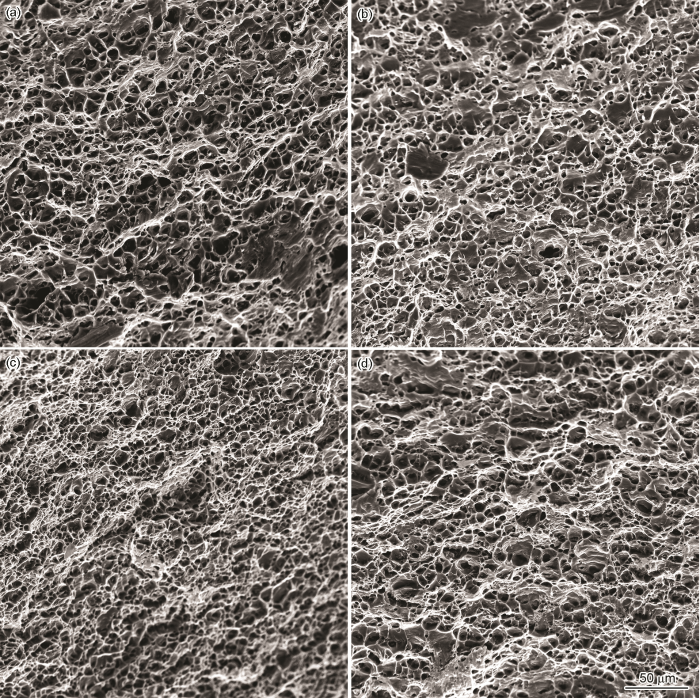

表2给出了Al-Zn-Mg-(Sc)合金板材的室温拉伸试验结果。与未添加Sc的15 mm厚板材相比,0.06Sc合金的抗拉强度、屈服强度和伸长率都比较高。添加0.06%的Sc使Al-Zn-Mg合金的抗拉强度、屈服强度和伸长率分别提高了21 MPa、15 MPa和1%。图3给出了挤压板材的拉伸断口形貌。可以看出,两种合金的断口表面差异不大,都由大量的韧窝组成,断裂模式均为塑性断裂。

表2 Al-Zn-Mg-(Sc)板材的室温拉伸性能

图3 Al-Zn-Mg-(Sc)板材的拉伸断口形貌

2.2 焊接接头的外观形貌和微观形貌

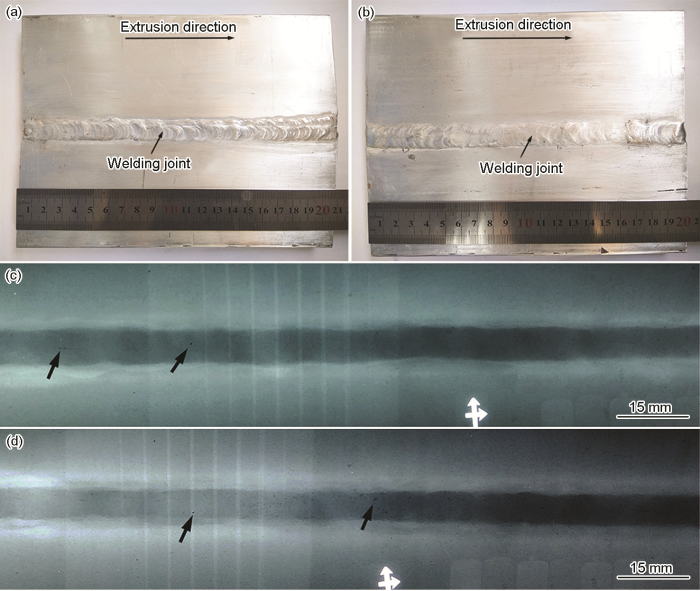

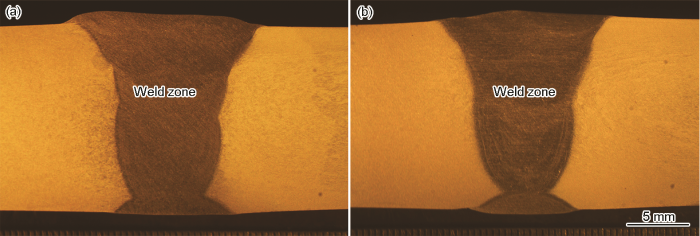

图4给出了Al-Zn-Mg-(Sc)合金焊接接头的外观形貌及X射线探伤结果。从图4可见,两种合金的焊接接头成型美观,没有裂纹和咬边等宏观缺陷(图4a,b),只出现少量的气孔(图4c, d),整体上质量较好。

图4 Al-Zn-Mg-(Sc)合金焊接接头的外观形貌

图5给出了Al-Zn-Mg-(Sc)合金焊接接头的显微组织。可以看出,两种合金的焊缝区(Welding zone, WZ)都为典型的柱状晶组织,平均晶粒尺寸无明显差别,约为50 μm(图5a,b)。在熔合线(Fusion line, FL)附近两种合金的组织差别很大,0.00Sc合金在距熔合线300 μm范围内的热影响区(Heat affected zone, HAZ)组织沿挤压方向晶粒异常长大,基体由大尺寸的再结晶晶粒组成,而且距熔合线300 μm以外的热影响区也发生了严重的再结晶(图5c)。但是,0.06Sc合金距熔合线附近约150 μm范围内的热影响区组织并未发生晶粒的异常长大,基体由小尺寸的再结晶晶粒组成,并且距熔合线150 μm以外的热影响区仍较好的保留了纤维组织,只是局部发生了轻微的再结晶。同时,与0.00Sc合金相比,0.06Sc合金熔合线附近的焊缝区晶粒较小。

图5 Al-Zn-Mg-(Sc)板材焊接接头焊缝区的显微组织和焊缝区-热影响区过渡区的显微组织

图6给出了Al-Zn-Mg-(Sc)合金焊接接头的TEM形貌和衍射谱。可以看出,在焊接接头的焊缝区两种合金基体中均未观察到析出相(图6a,b),为典型的铸态组织形貌。在热影响区母材中原本析出的高密度η′相消失了(图6c,d),且在衍射谱中也未发现它们的特定衍射斑点(图6e,f),表明焊接热作用使接头热影响区中的基体析出相溶解到α-Al中。但是在0.06Sc合金接头热影响区的组织中却还分布着一定数量的Al3(Sc, Zr, Ti)相,与基体依旧呈共格关系,焊接热输入并未使它们完全溶解。

图6 Al-Zn-Mg-(Sc)板材焊接接头焊缝区和热影响区的TEM形貌和衍射谱

2.3 焊接接头的拉伸性能

Al-Zn-Mg-(Sc)合金焊接接头的拉伸性能列于表3。与0.00Sc合金相比,0.06Sc合金焊接接头的抗拉强度和屈服强度分别提高了18 MPa和28 MPa,伸长率虽略有降低但仍高于14%。

表3 Al-Zn-Mg-(Sc)板材焊接接头的拉伸性能

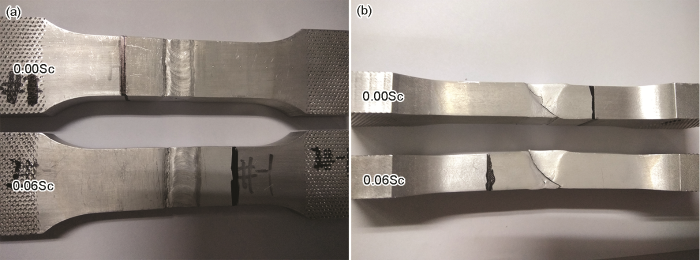

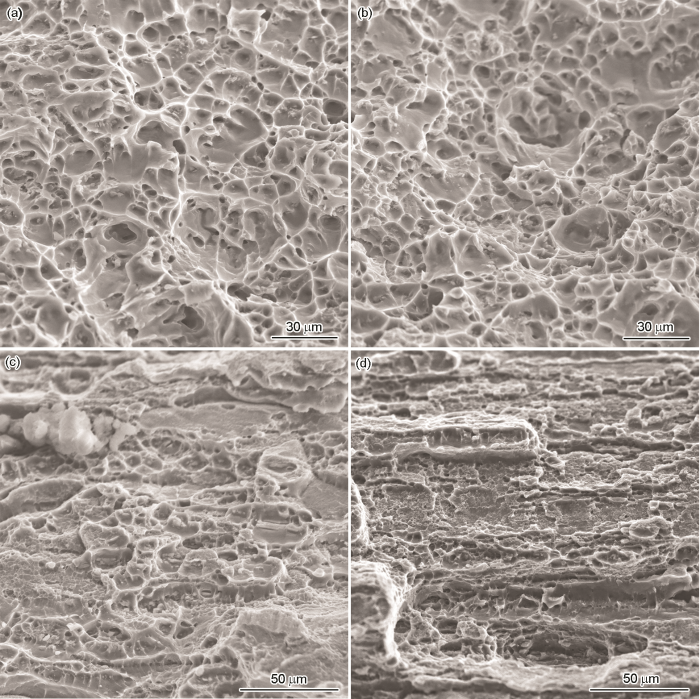

图7给出了Al-Zn-Mg-(Sc)合金焊接接头拉伸断裂试样的宏观照片。可以看出,两种合金焊接接头的断裂位置大多在熔合线附近,部分接头区域断裂发生在焊缝区或热影响区,因而断口表面即有焊缝区组织也有热影响区组织。Al-Zn-Mg-(Sc)合金焊接接头的拉伸断口形貌如图8所示。可见在断裂表面焊缝区组织断口中有许多大尺寸韧窝,为典型的塑性断裂。由于该处组织为凝固组织,因而并未发现沿挤压方向择优分布的韧窝和撕裂脊。而在断裂表面热影响区组织断口中,除小尺寸的韧窝外还观察到沿挤压方向的微孔聚集长大。断裂表面焊缝区和热影响区断口形貌的差异,主要与其材料有关。焊缝区为ER5356焊丝的铸态组织,而热影响区为Al-Zn-Mg-(Sc)合金的挤压变形组织。

图7 Al-Zn-Mg-(Sc)板材焊接接头拉伸断裂位置的正面和侧面照片

图8 Al-Zn-Mg-(Sc)板材焊接接头拉伸断口中焊缝区和热影响区的形貌

2.4 焊接接头的应力腐蚀行为

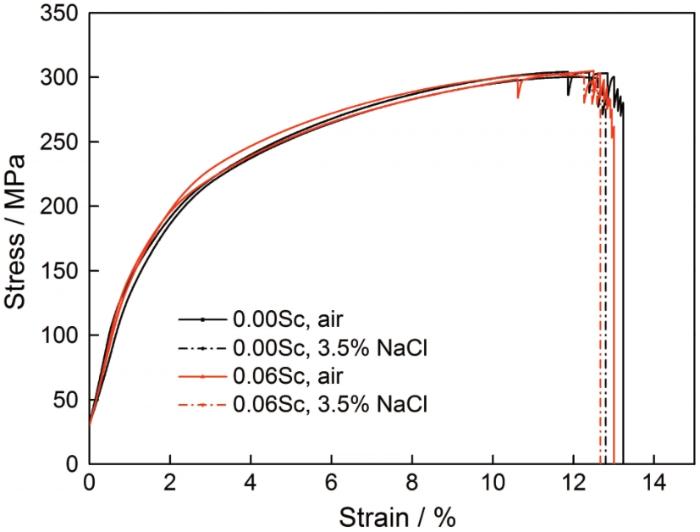

作为一种典型的7000系铝合金,Al-Zn-Mg合金的抗应力腐蚀性能直接关系到高速列车的运营安全。图9给出了1×10-6 s-1应变速率下Al-Zn-Mg-(Sc)合金焊接接头在空气和中性3.5% NaCl溶液中的典型应力应变曲线。由图9可见0.00Sc合金和0.06Sc合金焊接接头在空气中的伸长率分别为13.2%和13.0%,而在溶液中的伸长率分别为12.8%和12.7%。与在空气中的情况相比,焊接接头在溶液中的伸长率仅轻微降低。计算结果表明,0.00Sc合金和0.06Sc合金焊接接头的应力腐蚀敏感性分别为3.0%和2.3%,说明Al-Zn-Mg-(Sc)合金焊接接头都具有良好的耐应力腐蚀性能。对比结果表明,在母合金中添加少量Sc元素并未对焊接接头的应力腐蚀性能产生明显影响。其原因是,两种合金焊接接头在空气和溶液中拉伸时断裂都发生在由ER5356焊丝填充料组成的焊缝区。图10给出了两种焊接接头在空气和溶液中的断口形貌,可见其在溶液中的断口均由大量韧窝组成,为典型的塑性断裂,表明两种焊接接头的抗应力腐蚀性能优良。

图9 Al-Zn-Mg-(Sc)合金焊接接头在空气中和3.5% NaCl溶液中的应力-应变曲线

图10 Al-Zn-Mg-(Sc)合金焊接接头在空气中和3.5% NaCl溶液中的断口形貌

3 分析和讨论

Al-Zn-Mg-(Sc)合金焊接接头由焊缝区、熔合线和热影响区组成。焊缝区由ER5356焊丝填充材料组成,为典型的凝固组织,因此两种合金焊缝区的晶粒尺寸相似,约为50 μm。在焊接热的影响下挤压板材中的变形存储促进了再结晶的形核和长大,使0.00Sc合金焊接接头熔合线附近的热影响区发生严重的再结晶和晶粒异常长大。但是,在母材中添加Sc能显著细化焊接接头热影响区的微观组织。添加0.06%的Sc并未引入初生Al3(Sc, Zr, Ti)颗粒[5],因此两种合金焊接接头熔合线和热影响区组织的差异可能与二次Al3(Sc, Zr, Ti)相有关。

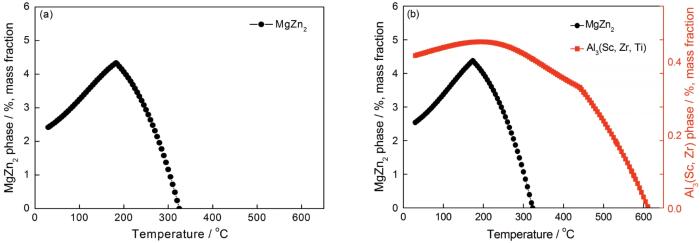

使用热力学软件计算了Al-Zn-Mg-(Sc)合金中的析出相随温度的变化规律,结果如图11所示。可以看出,峰值时效态合金中析出相MgZn2的溶解温度约为320℃,而Al3(Sc, Zr, Ti)相的溶解温度高达615℃。在焊接热输入的影响下铝合金熔合线附近的温度约为600℃[17],使Al-Zn-Mg-(Sc)合金中的时效析出相完全溶解,因此在焊后热影响区的TEM组织中并未观察到基体析出相(图6c,d)。但是,在0.06Sc合金焊后热影响区组织中仍可观察到一些二次Al3(Sc, Zr, Ti)相(图6d)。良好的热稳定性使二次Al3(Sc, Zr, Ti)相在焊接过程中并未完全溶解,其对晶界的钉扎抑制了再结晶晶粒的形核和长大过程。因此,含钪Al-Zn-Mg合金焊接接头熔合线附近150 μm范围内的组织为细小的再结晶晶粒,且熔合线150 μm以外的热影响区仍较好的保留了纤维组织,只在局部发生了轻微的再结晶。

图11 Al-Zn-Mg-(Sc)合金中析出相质量分数与温度的关系

在Al-Zn-Mg-(Sc)合金焊接接头中焊缝区为典型的铸态组织且有严重的偏析和夹杂物,因此是焊接接头的薄弱区。例如,去除焊缝余高的焊接接头在慢应变速率拉伸时均断裂在焊缝区,其抗拉强度约为303 MPa(图9)。但是,带余高的0.00Sc合金和0.06Sc合金焊接接头却在熔合线附近发生断裂(图7),断裂处抗拉强度分别为307 MPa和325 MPa。这表明,两种焊接接头焊缝区和熔合线附近的抗拉强度相差不是很大,但是焊接接头处存在余高,使焊缝厚度比母材基体的厚度大2 mm左右(图12)。因此,焊缝余高对焊缝区的补充强化使焊接接头在熔合线附近发生断裂。

图12 Al-Zn-Mg-(Sc)合金焊接接头截面的形貌

因抑制了焊接过程中的再结晶,二次Al3(Sc, Zr, Ti)相显著降低了熔合线附近热影响区和焊缝区的晶粒尺寸。根据Hall-Petch关系[18],细化晶粒可提高强度。同时,熔合线附近未溶解的二次Al3(Sc, Zr, Ti)相也产生弥散强化效果。因此,添加0.06%的Sc可提高Al-Zn-Mg合金焊接接头的强度。

4 结论

(1) 在峰时效Al-Zn-Mg合金中基体析出相主要是与基体呈半共格关系的纳米η′相,能阻碍位错运动而使合金强化。但是MgZn2相的溶解温度较低(约为320°C),较高的焊接温度使其溶解而导致焊缝区的强度明显较低。

(2) 添加Sc显著抑制了熔合线附近热影响区的再结晶和晶粒异常长大,其原因是二次Al3(Sc, Zr, Ti)相的溶解温度高达615°C,在焊接过程中阻碍晶界的迁移而抑制再结晶晶粒的形核和长大。

(3) 添加0.06%的Sc使焊接接头的抗拉强度和屈服强度分别提高了18 MPa和28 MPa,其原因是熔合线附近区域的细晶强化和二次Al3(Sc, Zr, Ti)相的弥散强化。

参考文献

1 ZhuR D, DongW C, LinH Q, et al. Finite element simulation of welding residual stress for buffer beam of CRH2A high speed train [J]. Acta Metall. Sin., 2014, 50: 944

1 朱瑞栋, 董文超, 林化强等. CRH2A型动车组缓冲梁结构焊接残余应力的有限元模拟 [J]. 金属学报, 2014, 50: 944

2 HuangY, DengY L, ChenL, et al. Microstructure, texture and property of extruded 7N01 aluminum alloy plates [J]. Chin. J. Mater. Res., 2014, 28: 541

2 黄 英, 邓运来, 陈 龙等. 7N01铝合金挤压板的微结构、织构和性能 [J]. 材料研究学报, 2014, 28: 541

3 DengY L, WangY F, LinH Q, et al. Effect of extrusion temperature on strength and fracture toughness of an Al-Zn-Mg alloy [J]. Chin. J. Mater. Res., 2016, 30(2): 87

3 邓运来, 王亚风, 林化强等. 挤压温度对Al-Zn-Mg合金力学性能的影响 [J]. 材料研究学报, 2016, 30(2): 87)

4 LiZ M, JiangH C, WangY L, et al. Effect of minor Sc addition on microstructure and stress corrosion cracking behavior of medium strength Al-Zn-Mg alloy [J]. J. Mater. Sci. Technol., 2018, 34: 1172

5 LiZ M, JiangH C, YanD S, et al. Influence of scandium addition on stress corrosion cracking susceptibility of Al-Zn-Mg Alloy in different corrosive environments [J]. Metals, 2018, 8: 225

6 NormanA F, HydeK, CostelloF, et al. Examination of the effect of Sc on 2000 and 7000 series aluminium alloy castings: for improvements in fusion welding [J]. Mater. Sci. Eng., 2003, 354A: 188

7 LathabaiS, LloydP G. The effect of scandium on the microstructure, mechanical properties and weldability of a cast Al-Mg alloy [J]. Acta Mater., 2002, 50: 4275

8 ZakharovV V, RostovaT D. High-strength weldable alloy 1970 based on the Al-Zn-Mg system [J]. Met. Sci. Heat Treat., 2005, 47: 131

9 DengY, PengB, XuG F, et al. Effects of Sc and Zr on mechanical property and microstructure of tungsten inert gas and friction stir welded aerospace high strength Al-Zn-Mg alloys [J]. Mater. Sci. Eng., 2015, 639A: 500

10 GouG Q, HuangN, ChenH, et al. Analysis on corrosion behavior of welded joint of A7N01S-T5 aluminum alloy for high-speed train [J]. Trans. China Weld. Institut., 2011, 32(10): 17

10 苟国庆, 黄 楠, 陈 辉等. 高速列车A7N01S-T5铝合金焊接接头盐雾腐蚀行为分析 [J]. 焊接学报, 2011, 32(10): 17)

11 MengL C, KangX, SunY J, et al. Mechanical properties of 7N01 aluminum friction stir welding joint [J]. Trans. China Weld. Inst., 2012, 33(2): 90

11 孟立春, 康 旭, 孙延军等. 7N01铝合金搅拌摩擦焊接头力学性能 [J]. 焊接学报, 2012, 33(2): 90)

12 ChaoY J, LiH J, LiQ J. The microstructure effect of welding joint on fatigue fracture of A7N01 alloy [J]. Weld. Technol., 2017, 46(8): 5

12 晁耀杰, 李宏佳, 李钦杰. A7N01铝合金焊接接头组织对疲劳断裂的影响 [J]. 焊接技术, 2017, 46(8): 5)

13 ZhaoZ H, XuZ, WangG S. Effect of Sc, Zr, Er in ER5356 welding wire on mechanical properties of welded joint of 7A52 aluminum alloy [J]. Chin. J. Mater. Res., 2013, 27: 287

13 赵志浩, 徐 振, 王高松. ER5356焊丝中Sc、Zr、Er对7A52铝合金焊接性能的影响 [J]. 材料研究学报, 2013, 27: 287

14 SunX Y, ZhangB, LinH Q, et al. Correlations between stress corrosion cracking susceptibility and grain boundary microstructures for an Al-Zn-Mg alloy [J]. Corr. Sci., 2013, 77: 103

15 YangW C, JiS X, WangM P, et al. Precipitation behaviour of Al-Zn-Mg-Cu alloy and diffraction analysis from η' precipitates in four variants [J]. J. Alloys Compd., 2014, 610: 623

16 Sch?belM, PongratzP, DegischerH P. Coherency loss of Al3(Sc, Zr) precipitates by deformation of an Al-Zn-Mg alloy [J]. Acta Mater., 2012, 60: 4247

17 ZhangL, LiX Y, NieZ R, et al. Microstructure and mechanical properties of a new Al-Zn-Mg-Cu alloy joints welded by laser beam [J]. Mater. Des., 2015, 83: 451

18 MaK K, HuT, YangH, et al. Coupling of dislocations and precipitates: Impact on the mechanical behavior of ultrafine grained Al-Zn-Mg alloys [J]. Acta Mater., 2016, 103: 153

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 金属材料, Al-Zn-Mg合金, 钪添加, Al3(Sc Zr Ti)相, 再结晶, 钨极氩弧焊

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414