【背景介绍】

高强度导电铜合金在汽车工业,铁路工业和电子电气工业中具有不可或缺的地位。近些年来,一系列诸如:Cu-Ni-Sn,Cu-Cr-Ag和Cu-Ni-Al等合金相继被开发出来,用于满足飞速发展的现代化生产需求。然而,现阶段的产业化主要以析出强化来强化合金,以牺牲电导率和延展性能来得到高强度,并且随着过时效,析出相的粗化也导致了合金强度的下降。这一难题在Cu-Ni-Si合金出现后开始打破僵局,基于Cu-Ni-Si的合金具有弥散分布的的δ-Ni2Si纳米析出相,在保持高电导率的同时,显著提高了强度。同时研究表明添加微量Zn,P,Zr,Cr,Al,Mg等第三元素有助于改变微观组织带来额外的性能提升。本文作者通过添加微量的Ti来改变Cu-Ni-Si-(Ti)合金在热处理过程中微观组织的变化,以期带来更优的性能,对新型铜合金的设计奠定实验基础。

【内容简介】

日前,中南大学李周教授铜合金研究团队成员雷前副教授研究小组在 Rare Metals 上发表了题为“Microstructure and properties of high-strength Cu–Ni–Si–(Ti) alloys”的研究文章,在传统的Cu-Ni-Si合金中添加微量的Ti,得到了具有不同强化机制的新型抗时效高强高导铜合金。

【图文解析】

本文选取纯Cu,纯Ni,纯Si和纯Ti,分别按照Cu-10Ni-2Si-2Ti(in wt.%)和Cu-10Ni-2Si(in wt.%)在中频感应炉熔化,氮气氛围中铸造合金,然后经过一系列形变及热处理制备了合金,然后对其结构演变进行了表征,对其性能进行了测试。

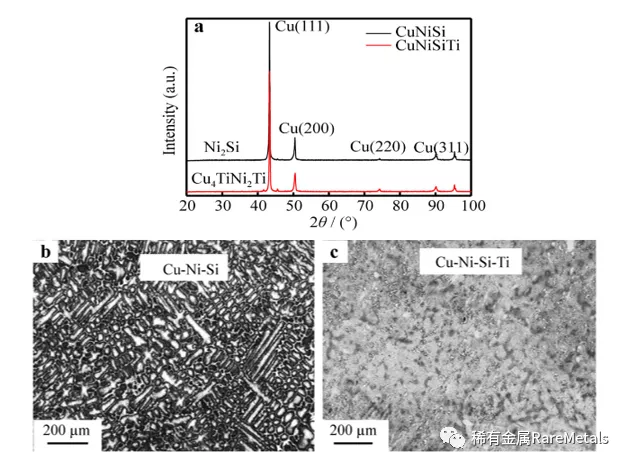

图1 (a)Cu-Ni-Si和Cu-Ni-Si-Ti的X射线衍射峰;(b)Cu-Ni-Si合金铸态组织;(c)Cu-Ni-Si-Ti铸态组织。

上述XRD图谱结果表明:两种铸态合金中都存在δ-Ni2Si相,不同的是,Cu-10Ni-2Si-2Ti(in wt%)铸态合金中额外存在Cu4Ti相。Cu-10Ni-2Si铸态合金中存在发达的枝晶组织,枝晶间有非平衡第二相,而Cu-Ni-Si-Ti合金中枝晶组织得到了抑制,晶粒更加细小均匀。

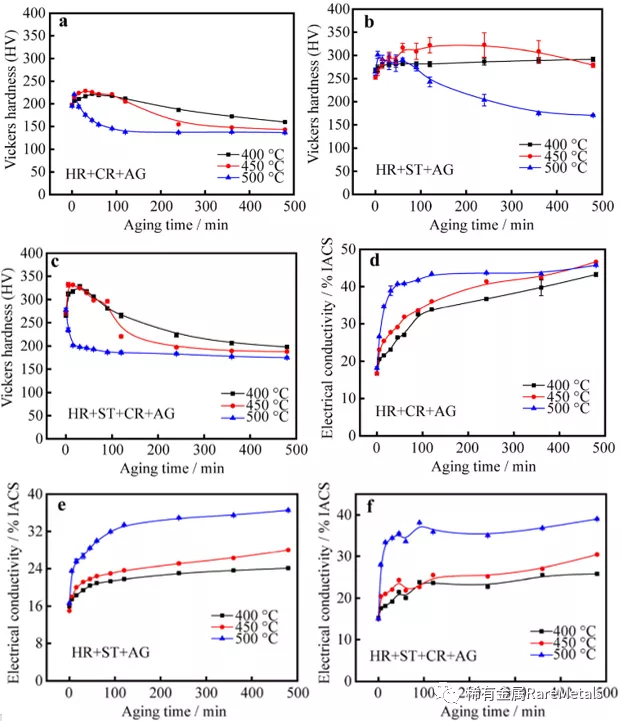

图2 Cu-Ni-Si合金不同加工工艺对硬度与电导率影响(a)(d)热轧+冷轧+时效工艺下时效时长与硬度和电导率关系;(b)(e)热轧+固溶+时效工艺下时效时长与硬度和电导率关系;(c)(f)热轧+固溶+冷轧+时效工艺下时效时长与硬度和电导率关系。

上述Cu-Ni-Si合金硬度和电导率随着时效时间的变化曲线表明:热轧+固溶+冷轧+时效工艺能够得到最高的硬度,但对时效十分敏感,硬度迅速达到最高(~HV 340)并快速下降。热轧+冷轧+时效工艺能得到最高的电导率(46% IACS)。随着时效时常增加,电导率持续增长,硬度则在峰时效之后开始下降。

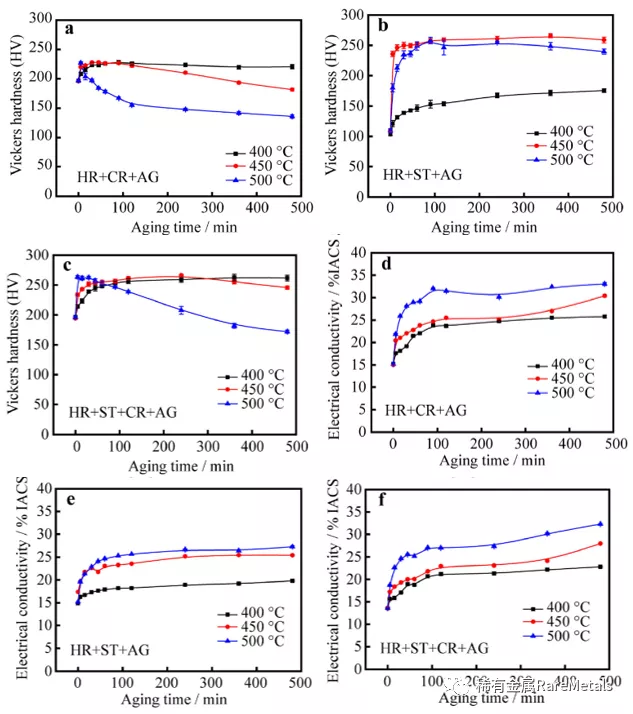

图3 Cu-Ni-Si-Ti合金不同加工工艺对硬度与电导率影响(a)(d)热轧+冷轧+时效工艺下时效时长与硬度和电导率关系;(b)(e)热轧+固溶+时效工艺下时效时长与硬度和电导率关系;(c)(f)热轧+固溶+冷轧+时效工艺下时效时长与硬度和电导率关系。

上述Cu-Ni-Si-Ti合金硬度和电导率随着时效时间的变化曲线表明:与Cu-Ni-Si合金相比,Cu-Ni-Si-Ti能更快地达到峰时效。虽然最大硬度(~HV 265)低于Cu-Ni-Si合金,但在峰时效之后硬度下降更为缓慢,表现了更为优良的抗过时效能力。

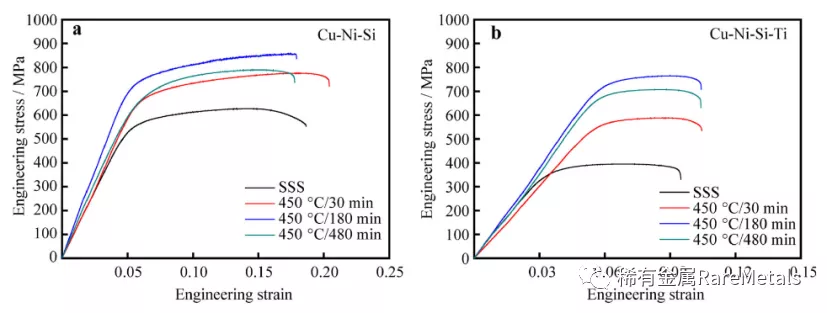

图4 热轧+固溶+冷轧工艺下450℃时效(a)Cu-Ni-Si合金拉伸应力与应变关系;(b)Cu-Ni-Si-Ti合金拉伸应力与应变关系。

上述拉伸工程应力-工程应变曲线表明:对于热轧+固溶+冷轧工艺的Cu-Ni-Si合金,最大抗拉强度855.9 Mpa,延伸率17.9%。对于热轧+固溶+冷轧工艺的Cu-Ni-Si-Ti合金,最大抗拉强度764.4 MPa,屈服强度622.3 MP,延伸率10.4%。

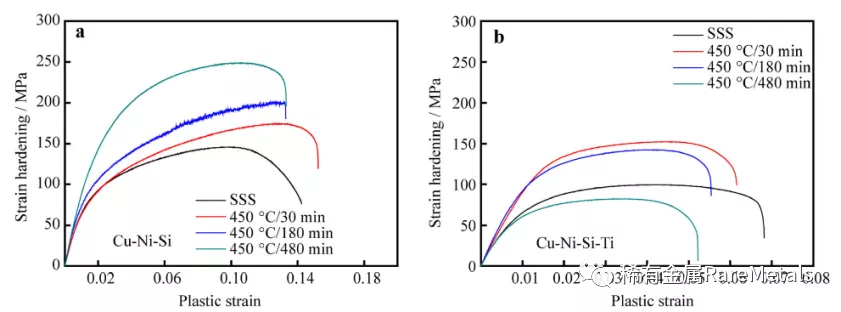

图5 热轧+固溶+冷轧工艺下450℃时效(a)Cu-Ni-Si合金应变硬化与应变关系;(b)Cu-Ni-Si-Ti合金应变硬化与应变关系。

上述应变硬化与应变的关系曲线表明:在热轧+固溶+冷轧工艺下进行时效后,过时效的Cu-Ni-Si合金表现出更强的应变强化,欠时效的Cu-Ni-Si-Ti表现出更强的应变强化。整体而言,Cu-Ni-Si有着更强的塑性应变,更明显的应变强化,而Cu-Ni-Si-Ti则更脆。图片

图6:Cu-Ni-Si alloy

图7:Cu-Ni-Si -Ti alloy

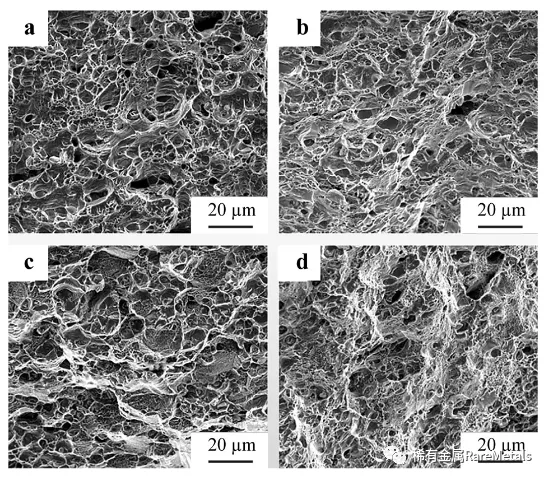

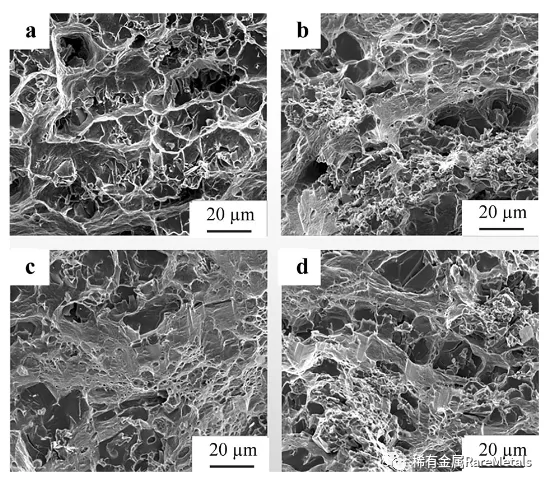

图6Cu-Ni-Si合金(左)和图7Cu-Ni-Si-Ti合金(右)断口组织形貌扫描电子显微镜照片 (a)未时效;(b)欠时效;(c)峰时效;(d)过时效。

上述扫描电子显微镜照片表明:Cu-Ni-Si合金的断口中能观察到零星的准解离断裂和撕裂岭,表面均匀分布了较大的韧窝组织,随着时效时间增长,韧窝逐渐变大,韧窝底具有Ni2Si。Cu-Ni-Si-Ti合金的断口组织更多表现为晶间断裂和准解离断裂,断口表面较为光滑,随着时效时间增加,析出物在晶间分布。Ti的添加显著改变了Cu-Ni-Si合金的断裂失效模式。

Cu-Ni-Si alloy

Cu-Ni-Si-Ti alloy

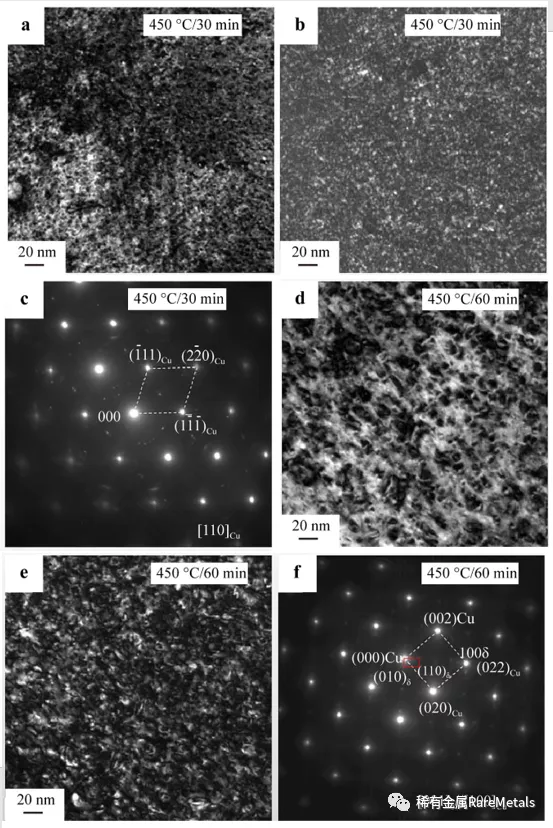

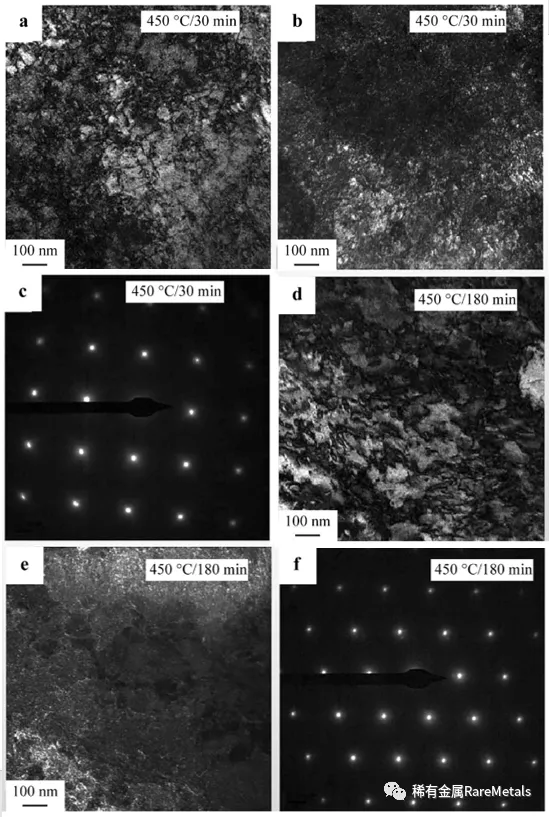

图8 Cu-Ni-Si合金(左)在450℃下时效30和60min透射电镜图片:(a)(d)明场像;(b)(e)暗场像;(c)(f)选区电子衍射花样。Cu-Ni-Si-Ti合金(右)在450℃下时效30和180min透射电镜图片:(a)(d)明场像;(b)(e)暗场像;(c)(f)选区电子衍射花样。

透射电镜结果表明:随着时效时间增长,越来越多的δ-Ni2Si在Cu-Ni-Si中析出,在选取电子衍射中可以同时观测到Cu基底和析出的δ-Ni2Si。Cu-Ni-Si-Ti合金中出现了大量的位错。选区电子衍射无法观察到明显的δ-Ni2Si和Cu4Ti,证明在Cu-Ni-Si-Ti中形成了更为微观的结构。结果证明Ti的添加改变了Cu-Ni-Si合金的强化机制,可以引入了更多的位错和弥散的第二相,虽然结果并不利于提升合金的机械强度,但是给我们设计新的合金提供了思路。

【全文小结】

在Cu-Ni-Si合金中添加微量的Ti可以显著细化铸态组织晶粒;

Ti的添加延缓了合金在峰时效之后的强度下降;

Ti的添加改变了合金的强化机制,组织被细化形成了更微观的结构;

增加了我们对用Ti来强化铜合金的理解。

【文献链接】

Yang, YH., Li, SY., Cui, ZS. et al. Microstructure and properties of high-strength Cu–Ni–Si–(Ti) alloys. Rare Met. (2021)

https://doi.org/10.1007/s12598-020-01699-5

【作者简介】

雷前,男,中南大学副教授,博士生导师。2003-2014年在中南大学先后获得材料物理与化学专业学士、硕士和博士学位;2018年获湖南省优秀博士学位论文。2013年至2014年在德国亚琛工业大学任访问学者;2015年至2018年在美国密西根大学安娜堡分校任博士后研究员。2018年1月归国任教于粉末冶金国家重点实验室。主要从事金属材料(铜合金、高温合金和铝合金)的成分设计、制备加工、结构表征和性能评价的研究,已经结合材料基因工程和高通量表征等方法先后开发多种新型金属材料。先后主持和参与国家磁约束核聚变能发展研究重点研发专项、国家自然科学基金面上项目、德国-中国DAAD国际合作科研项目、美国能源部(DOE)基础研究项目、美国密西根大学-福特汽车公司联盟项目、湖南省自然科学基金重点项目等10余个项目研究。在国际期刊上发表SCI论文60余篇,他引2300余次,H影响因子19。申请国家发明专利6项(已授权4项)。现任美国TMS会员、中国机械工程学会材料分会材料物理模拟与数值模拟专业委员会委员、国际期刊 Int. J. Metall. Mater. Eng.编委、以及Acta Mater.等多个杂志通讯评审人。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414