压裂头是油田压裂作业中安装在采油(气)树顶部,用于汇集多条管线压裂液,实现多管线注入的重要设备,适用于大排量、高压力压裂作业。

压裂头系大型零件,单件小批生产,基本不进行热处理工艺试验,现连续两次发生压裂头热处理后出现裂纹的重大质量事故,不仅严重影响生产,且造成重大经济损失。

一、压裂头的工艺流程

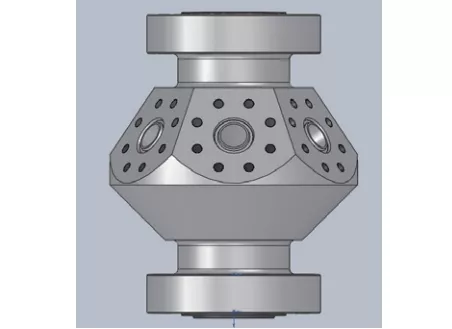

压裂头的形状如图1所示。工艺流程:锻造成形→正火→粗加工→划线→钻镗中间大孔→调质→机加工去掉氧化皮→探伤。

图1 压裂头形状

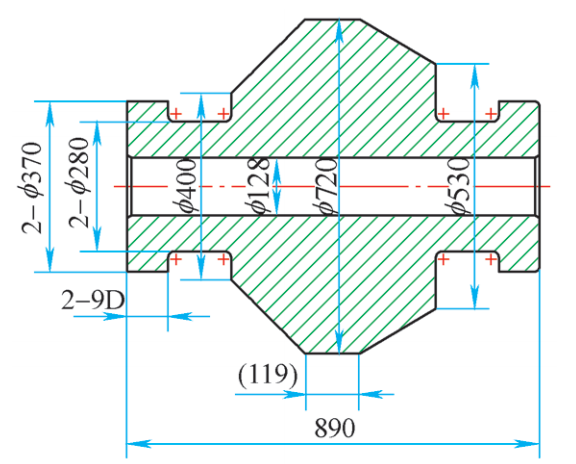

压裂头材料为30CrNi2MoV。技术要求:230~286HBW。产品最大直径为750mm,高度为890mm,中心孔尺寸为φ130mm,结构尺寸如图2所示。

图2 压裂头示意

二、压裂头热处理后裂纹形貌

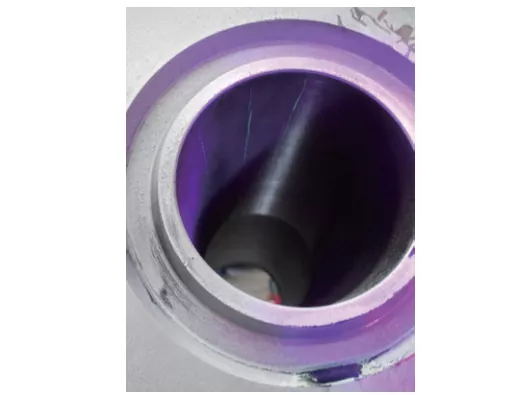

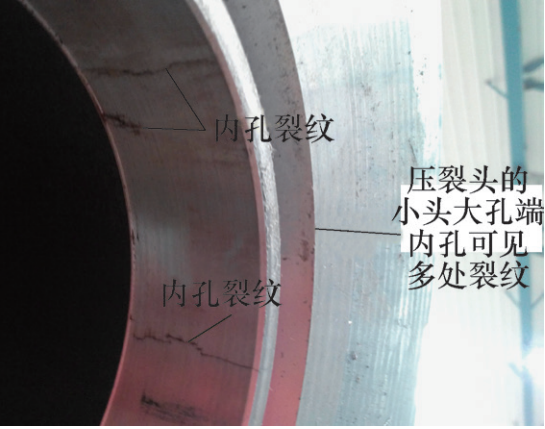

热处理后,去掉氧化皮,探伤,发现压裂头内孔裂纹形貌如图3所示,靠近内孔小凸台端面有肉眼可见的裂纹,如图4所示。

图3 压裂头内孔裂纹形貌

图4 靠近内孔小凸台端面上的裂纹

三、压裂头裂纹产生的原因分析

(1)压裂头锻件材质

压裂头的毛坯是由外协单位提供,毛坯入厂时通过超声波探伤检测,压裂头毛坯夹杂物及高低倍组织均满足技术要求。

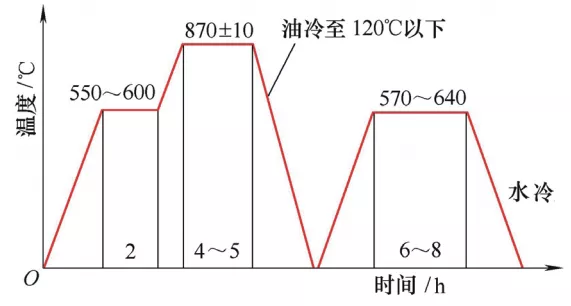

(2)压裂头热处理工艺

热处理工艺如图5所示。通过对压裂头进行取样分析,发现压裂头力学性能、微观组织及晶粒度均满足技术要求。

图5 热处理工艺

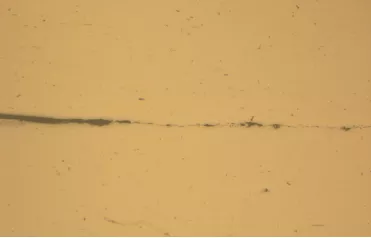

(3)裂纹形貌

对裂纹进行取样分析,裂纹形貌如图6所示,裂纹是在热处理过程中产生的。

图6 裂纹形貌

四、原因分析

深入了解热处理过程,热处理油池的容量为30t左右,冷却过程中向油池注入空气进行搅拌,油池冷却效果不是很好。

查阅有关手册资料得知,30CrNi2MoV的端淬试样直径远小于压裂头的有效厚度,在冷却效果较好的油池中,如果仅采用空气搅拌而不采取其他的方法,压裂头也是无法淬透的。

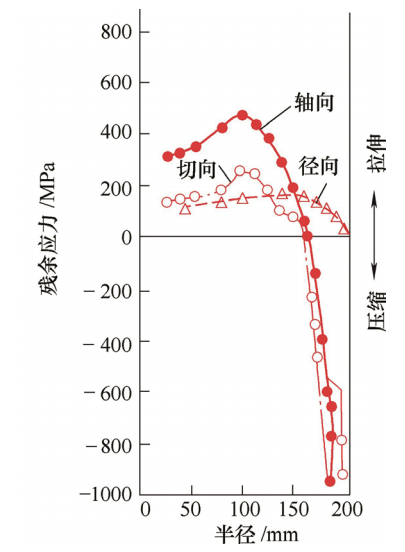

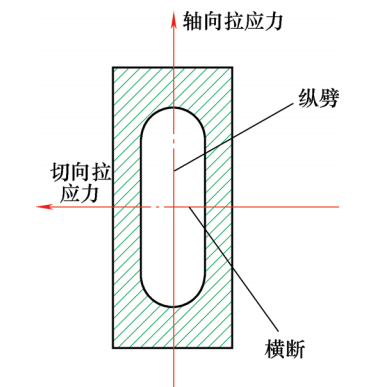

原苏联聂姆琴斯基做了大量的试验,对于非淬透性钢,在油淬后测得残余应力与直径的关系,如图7所示。应力的作用方式和大件淬裂产生的力学模型如图8所示。

图7 大型产品淬火后的残余应力图

图8 大型件应力的作用方式和淬裂产生的力学模型

由于压裂头中心孔较小,在冷却过程中,中心孔内表面不能很好地冷却,由图7可知,中心孔内表面为拉应力,这是因为在冷却末期,外层金属(图8阴影线部分),已先于内部冷至低温(直到室温),这时内部金属的温度必然不同程度地高于外层,当心部金属随后继续降温时,因伴随的体积收缩受到外层金属的强制约束,而在中心部分产生三向拉应力,其最大拉应力主要作用在大型件的截面中心处。金属力学性能理论表明,金属在三向拉应力作用下,大大约束了塑性变形能力,使其转变为脆性状态,极易产生低应力脆性断裂,这就是具有珠光体组织的大型零件心部金属,在热应力作用下形成裂纹(被淬裂)的根本原因。

五、改进措施及效果

为解决压裂头淬裂的问题,利用组织应力与热应力在大件截面中心处能相互抵消的原理,采用中心孔通水强冷的整体加热的普通淬火方法,使最大拉应力尽可能从内孔表面移至截面内部,这就可以避免中心孔开裂,同时使内层淬裂的危险性减小。

生产实践证明,采用中心孔通水的强制冷却方式,压裂头热处理后,不再有中心孔内表面裂纹现象发生。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414