铁-铬和镍-铬二元合金含有足够比例的铬,由于存在纳米级厚的被动氧化保护膜,可以作为典型的耐腐蚀金属。如果该薄膜因划痕或磨料磨损而受损,它只会有少量的金属溶解。这是不锈钢和其他含铬合金,用于包括生物医学植入物到核反应堆部件等关键应用的主要原因。一直以来,阐明这种电化学行为的成分依赖性,是腐蚀科学中一个悬而未决的问题。

近日,来自美国亚利桑那州立大学的Karl Sieradzki等研究者,建立了一种基于二维到三维交叉效应的合金钝化渗流理论,该理论考虑了钝化膜形成初期的选择性溶解和金属溶解量。相关论文以题为“A percolation theory for designing corrosion-resistant alloys”发表在Nature Materials上。

论文链接:

https://www.nature.com/articles/s41563-021-00920-9

随着数据挖掘、人工智能的出现以及基于密度泛函理论(DFT)计算能力的增强,合金族发现的速度越来越快。但目前尚无确定具有良好服役性能合金的成标准。现在用DFT构建的电位-pH图假设热力学平衡,但通常被动膜的生长是由动力学控制的;钝化膜在晶体结构和成分方面,都可能远离平衡。

在这项研究中,研究者将注意力集中在发生于钝化初始阶段的渗透过程,称为初级钝化,这是一种发生在10毫秒或更短时间内的表面过程。基于Cr3+、O2?和体心立方(bcc) Fe-Cr晶体结构的离子半径,人们推测,连接的表面-Cr-O- Cr-键,也称为“mer”单元,可以演化为在Fe-Cr晶格中被第三近邻(NN)距离隔开的Cr原子。对于面心立方(fcc) Ni-Cr合金,类似的争论表明,Cr原子的间距也可以达到第三NN距离,仅比mer单元中的Cr原子间距略大(0.016nm)。将渗流现象与无源性联系起来的关键动机,与空间孤立的-Cr-O- Cr-mer单元的形成有关。由于初次钝化过程中Fe或Ni的选择性溶解,人们推测,这些未连接的局部被动区域可以溶解掉,而防止这种情况发生的唯一方法,是这些初始氧化核是连续的或渗透到合金表面。bcc和fcc随机固溶体(包括第3 NN)的渗滤阈值,包括直到第三NN,这里分别定义为0.095和0.061。重要的是,这些阈值仅为钝化所需的Cr摩尔分数,设定了较低的合成界限。在这些阈值下,为了发生主要钝化,Fe或Ni必须被选择性地溶解在数千层的深度上。

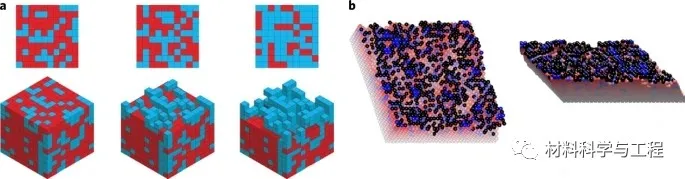

在这里,人们必须认识到,初级钝化过程发生在拓扑表面或粗糙表面上,这是通过电化学金属和化学金属氧化物溶解而形成的。图1a是一幅演示图,展示了这种合金表面的演变,以及初始合金成分如何决定形成主钝化膜所需的溶解深度,h。图1b显示了为bcc Fe/17-at%-铬合金开发的被动表面的动力学蒙特卡罗(KMC)模拟的对比结果。当Fe选择性溶解时,Cr在粗糙表面富集。足够大小的金属表面铬原子团簇作为-Cr-O-Cr-mer单元的成核位点,桥接或紧挨着这些mer单元的Fe原子形成早期混合氧化物核。由于小的Cr团簇周围的Fe原子邻域,会减弱mer-单位形成的吉布斯自由能,钝化特定尺寸的Cr团簇的电化学电位将取决于其大小。

图1 二维拓扑表面的钝化。

通过选择性地溶解Fe或Ni,当系统在拓扑表面的厚度方向上“looks”mer-单元连通性时,初级钝化就演变了。如图1所示,这使得拓扑表面的渗滤阈值减小。Cr原子在厚度方向上的层间邻接性,用渗流相关长度(?)来描述,这个长度依赖于Cr原子分数p。

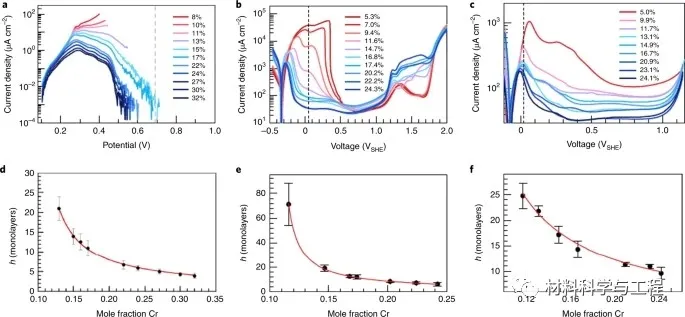

研究者采用了实验、KMC模拟、DFT计算和大单元蒙特卡罗重正化群(MC-RNG)方法,验证了理论的预测和假设。在KMC模拟中,对于具有氧化倾向的Cr原子,将形成-Cr-O-Cr-mer的足够程度的团簇的Cr原子,作为元素Cr。图2a显示了线性扫描伏安法(LSV),模拟Fe-Cr合金初级钝化过程的KMC模拟结果。由于在模拟中单元尺寸的有限厚度,研究者发现11-at.%-Cr合金在钝化前完全溶解。

图2 LSV和电位步进积分计时安培法的数值结果与理论方程吻合。

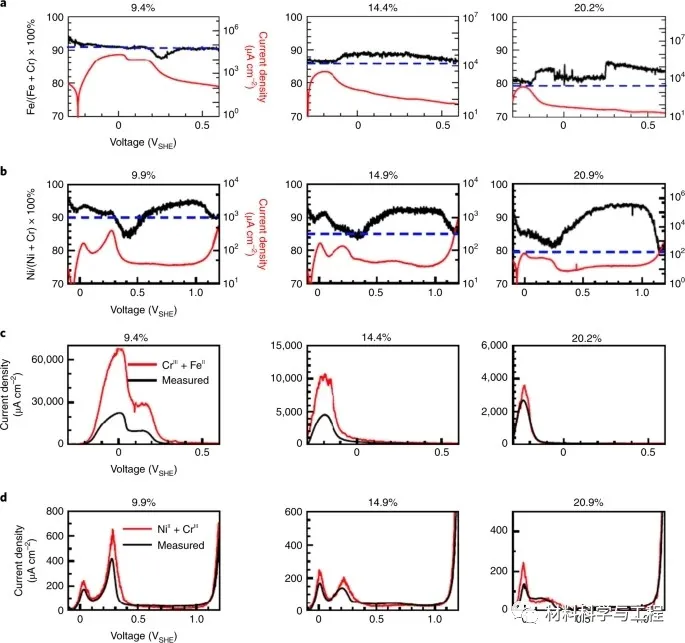

图3 Fe-Cr和Ni-Cr合金在0.1M H2SO4中钝化的在线ICPMS结果。

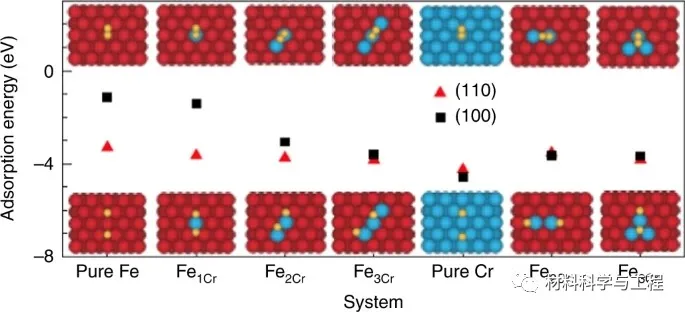

图4 氧气在Fe(100)、Fe(110)、Cr(100)、Cr(110)和掺Cr的Fe表面上解离吸附的第一线原理计算的代表性结果。

综上所述,本文提出的理论为设计耐腐蚀合金提供了一条定量的新道路,使在水溶液中形成钝化膜所需的金属溶解最小化。在一定的成分范围内,对于Fe-Cr和Ni-Cr等简单二元合金,NN间距必然与成分有关。然而,这与目前正在开发的各种新型合金是不同的,因为可以通过改变不直接导致钝化行为的成分和数量,来分别调整NN间距。此外,在钝化可以调整到最近邻的合金系统中,有序和聚类预计对腐蚀保护的成分要求有重要影响。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414