摘要:本文研究在高粘度的丙烯酸树脂涂料中,加入溶剂、分散剂、消泡剂、增稠剂、镍粉等,制备出具有导电功能的防腐涂料。通过测试涂层的表面接触电阻来表征镍粉的含量与涂层的导电性的关系。用电化学阻抗谱研究了含不同镍粉质量分数的导电涂层在模拟轻度、中度、重度盐碱地土壤溶液中的耐蚀性,并用光学显微镜观察了浸泡61 d后涂层的表面形貌。为防腐导电涂料在接地网中的应用提供参考依据。结果发现, 浸泡在不同盐碱地溶液中的涂层,镍粉含量越高,涂层的导电性越好; 随着时间的延长,涂层阻抗都出现先上升后下降的趋势;随着溶液中盐分浓度的增加,涂层的阻抗值依次下降;镍粉含量越高,涂层的容抗弧、阻抗、相位角、|Z|0.05越小,且下降的越快。从Tafel极化曲线可知,溶液中盐分浓度越高,腐蚀电流越大;镍粉含量越高,腐蚀电流越大。从涂层的表面形貌来看,溶液中盐分浓度越高,涂层表面腐蚀越严重;镍粉含量越高,涂层表面腐蚀越严重。这表明溶液中盐分浓度越高,镍粉含量越高,涂层的耐腐蚀性越差。

关键词:导电涂料;镍粉;耐蚀性;导电性;盐碱地;盐分浓度;碳钢;接地材料

中图分类号:TQ630; TQ637.1 文献标志码:A

The influence of nickel powder content on conductive and anticorrosive performance of coatings

Zhang Xinhua1, Zhou Zhongkang1, Liu Songhui2, Zhang Bing3, Liao Qiangqiang*2, Ge Honghua2, Yan Aijun3

(1. State Grid Anhui Electric Power Company Electric Power Research Institute, AnHui Hefei 230601, China;

2. Shanghai Key Laboratory of Materials Protection and Advanced Materials in Electric Power, Shanghai University of Electric Power, Shanghai 200090;

3. State Grid ShanXi Electric Power Company Electric Power Research Institute, ShanXi Xi’an710054, China;)

Abstract: In this paper, the conductive and anti-corrosive coatings were prepared by adding solvent, dispersant, defoamer, thickener and nickel powder, etc. to the acrylic resin coatings with high viscosity. The electrical conductivity of the coatings is characterized by testing their surface contact resistance. The anti-corrosive performance of the coatings with different nickel powder content in the simulated mild, moderate, severe saline-alkali soil solutions was analyzed using electrochemical impedance spectroscopy and Tafel polarization, and their surface morphologies were observed by optical microscope after immersing 61 days. Its purpose is to provide a reference basis for the application of conductive anticorrosion coatings in grounding grid.

The results indicated that an increase of the nickel powder content might increase the electrical conductivity of the coatings.The coatings with different mass concentration of nickel powder, which were immersed in different saline-alkali soil solutions, the impedance of the coatings increases at the early stage and then gradually declines during the immersion time; the impedance of the coatings gradually decreases along with the increases of the salt concentration in the solution; the more of the mass concentration of nickel powder, the lower of the Capacitive reactance arc, the impedance, the Phase Angle, |Z|0.05 of the coatings’, and what’s more, the faster decline of them. According to Tafel polarization, the greater of the corrosion current of coatings along with the increases of the salt concentration in the solution; the more of the mass concentration of nickel powder, the greater of the corrosion current of coatings. According to the SEM of the coatings, the more serious corrosive of the coating surface along with the increases of the salt concentration in the solution; the more of the mass concentration of nickel powder, the more serious corrosive of the coating surface. The results indicated that the faster of the corrosion reaction along with the increases of the salt concentration in the solution; and an increase of the nickel powder content decrease the corrosion resistance.

Keywords: conductive coating; nickel powder; corrosion resistance; electrical conductivity; saline-alkali soil; salt concentration; carbon steel; ground grid material

接地网在变电站中起着防雷接地、工作接地、泄流均压等作用,是确保电力系统、电气设备的安全运行,确保运行人员及其他人员的人身安全的重要措施[1]。在我国,每年因接地网腐蚀而引起的电力系统事故时有发生,造成了巨大的经济损失和严重的社会影响。

接地装置的主要部分均埋在地下,因此土壤腐蚀是其最关键的腐蚀[2,3]。土壤盐分随着土壤水分运移,一般地,随着土壤水分的蒸发损失,盐分则累积于土壤的表层,形成所谓的积盐类型盐碱土[4]。土壤盐碱化是一个世界性的问题,遍及世界各国[5,6],我国盐渍化面积约为1亿hm2,约占全球盐碱地面积的10%[7],分布范围从青藏高原到东部沿海,从黑龙江到海南岛,地跨东北、西北、黄河上中游、黄淮海平原和滨海等五大区域[4]。根据含盐量的多少,盐碱地可以分为轻度盐碱地、中度盐碱地和重度盐碱地。轻盐碱地的含盐量在千分之三以下,重盐碱地是指它的含盐量超过千分之六,含盐量在千分之三与千分之六之间的盐碱地称为中度盐碱地。因此,我们有必要研究富镍导电涂层在轻度、中度、重度盐碱地中的腐蚀行为。

目前,我国常用的接地电极材料主要有镀锌钢和碳钢,实践表明[8]这两种材料易发生土壤腐蚀,存在腐蚀速率快、开挖修复周期短、可靠性差、难以达到设计的使用寿命等问题,正逐步被其它材料所替代。纯铜耐土壤腐蚀性能优良,直接采用纯铜作为接地体材料,或加大接地体截面虽然可以大大延长接地网使用寿命,但成本过高,并且铜腐蚀后形成的铜离子对接地土壤和地下水造成重金属污染。开发出兼具耐腐蚀性能和导电功能的涂料为接地材料的腐蚀问题提供新的解决途径[9,10]。

目前国内外研究较多的导电涂料有银系、铜系、镍系、炭系等[11-13]。镍系导电填料由于价格适中,导电效果较好,化学稳定性好,屏蔽效果优良等已被应用于电磁屏蔽等很多领域[14]。导电涂料中的树脂常用丙烯酸树脂和聚氨酯,其中以镍/丙烯酸树脂体系最为常用[15-18]。而水溶型导电涂料在使用过程中对人体和环境造成的破坏较小。随国际上对环境保护和节约资源的呼声日益高涨,发展水溶型导电涂料已是大势所趋。

本文在高黏度的丙烯酸树脂中,加入分散剂、消泡剂、增稠剂和镍粉等,制备出水溶型防腐导电涂料。研究了涂层在模拟盐碱地土壤溶液中的耐蚀性,为外涂防腐导电涂层的接地极材料Q235钢在盐碱地土壤中的应用提供参考依据。

1 试验方法

1.1试验土壤

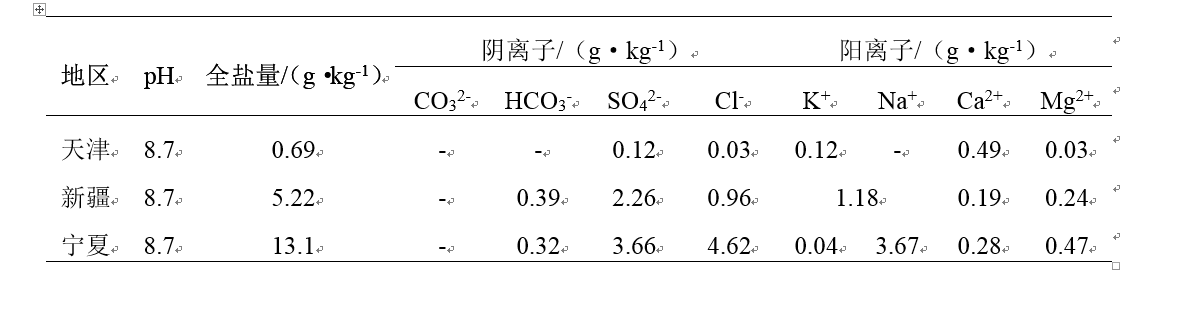

根据文献[19-21]可知天津、新疆、宁夏盐碱地的含盐量和主要离子含量如表1所示,可分别代表轻度、中度、重度盐碱地。参考其配制了不同程度的盐碱地土壤模拟溶液。土样取自地下1 m深处无异物的土壤,在烘箱中105 °C下8 h烘干,粉碎后过20目筛,与模拟溶液以1∶1的质量比混合。

表1 不同盐碱地土壤pH值及主要离子含量(质量分数%)

Table 1 The pH of different saline-alkali soils and their main components

1.2水性富镍导电防腐涂料的制备

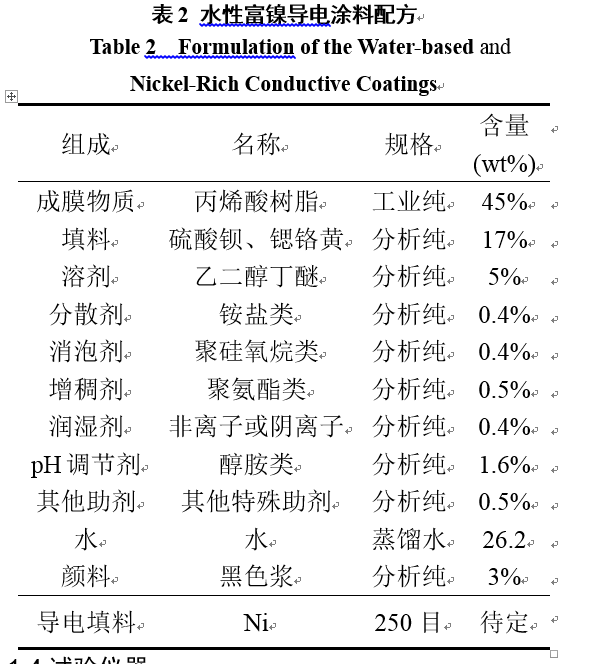

水性富镍导电涂料配方如表2所示。将质量分数为45.0%的丙烯酸树脂、5.0%乙二醇丁醚、8.5%硫酸钡、8.5%锶铬黄、3.0%黑色浆、0.4%铵盐类分散剂、0.4%聚硅氧烷类消泡剂、0.5%聚氨酯类增稠剂、0.4%非离子或阴离子型润湿剂、1.6%醇胺类pH调节剂、0.5%其他特殊助剂和26.2%去离子水混合均匀,再添加不同量的镍粉(250目),用搅拌机以4 000 r/min搅拌30 min左右。镍粉分散越均匀,涂料的导电性就越好。搅拌时加入玻璃珠,控制镍粉浆料的细度在20 μm以下,结束后用过滤网布把玻璃珠过滤出来。制得镍粉质量分数占涂料体系分别为10.0%、20.0%、30.0%和40.0%的导电防腐涂料。

1.3涂层制备

通过静电喷涂工艺把涂料均匀涂覆到电极表面,在自然条件下晾10分钟,然后放入50℃烘箱中烘干30分钟左右,最后放入80℃烘箱中烘干2小时左右即可。

1.4试验仪器

电化学试验采用三电极体系,工作电极为20#碳钢,辅助电极和参比电极为上海精密科学仪器有限公司生产的铂电极和饱和甘汞电极(SCE)。

电化学测量使用美国阿美特克有限公司生产的2273型电化学工作站,测试软件为PowerSuite,采用 ZSimpWin软件处理数据。电化学阻抗谱测量频率范围为0.05Hz~100kHz,交流激励信号峰值为5mV;极化曲线扫描速率为1mV/s,扫描电位为-0.9 ~ -0.3V。本文所示电位均相对于SCE,所有实验均在室温(20~30℃)下测试。

采用日本日立公司的光学显微镜 <http://baike.baidu.com/view/13650.htm>观察涂覆导电涂料后的碳钢电极样品表面形貌。

2 涂层厚度的测定

本研究用MINITEST 2100高精度涂镀层测厚仪测定涂层的厚度,由于碳钢太薄(0.5mm左右),测量误差较大,在碳钢背面衬以厚铁板进行调零、标准和测试。测量距离试板边缘1cm以外的20个点,记录下来,去掉一个最高点和一个最低点,取剩余18个点的平均值。

经测试,本研究中所有涂层的厚度都在40μm~42μm之间。

3 涂层附着力测试

通过测试涂层的附着力,可以判断涂料配方是否合适。

本研究中使用划格法测定涂层的附着力。划格法按《色漆和清漆 漆膜的划格试验》(GB9286-1988)进行测定[22]。划格法是一种评价涂层附着力的简单易行的方法。

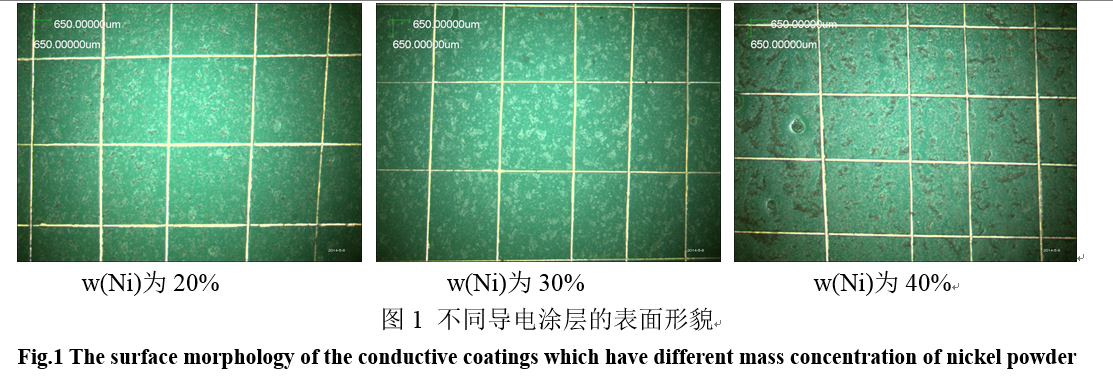

本工作制备了镍粉填充质量分数分别为10%,20%,30%,40%的丙烯酸树脂涂料,把涂料涂覆在电极上,烘干,用百格刀在涂层表面划1mm×1mm小网格;然后用毛刷将网格刷干净;用3M600号胶带牢牢粘住被测试小网格;用手在垂直方向(90°)迅速扯下胶纸,同一位置重复2次试验;使用光学显微镜放大40倍检查网格,如图1所示。

从图1可以看出,所有涂层的网格划线边缘光滑,在划线的边缘及交叉点处均无油漆脱落,根据划格结果评价标准分级(ASTM等级5B-0B),判定每种涂层的附着力均为5B,涂料配方较好。

4.涂层的导电性研究

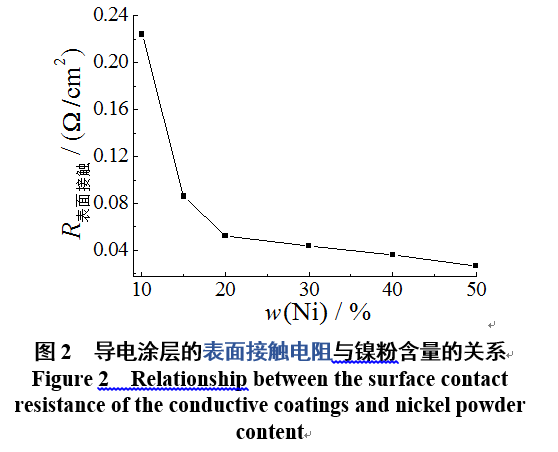

图2为导电涂层的表面接触电阻与镍粉含量的关系。

由图2可知,当镍粉质量分数<10.0%时,涂层的表面接触电阻很大,几乎处于绝缘状态。这是由于导电填料粒子相互独立分布,很难形成导电网络结构。当镍粉质量分数为10.0%时,涂层的表面电阻为0.225 Ω/cm2;当质量分数增大到15.0%时,表面电阻减小很多;继续增加镍粉含量,表面电阻下降幅度逐渐减缓。研究表明添加型导电聚合物的导电原理主要有“渗流作用”和“隧道效应”[17]。量子力学的“隧道效应”认为导电粒子间的非导电层距离很小时(≤10 nm),在电场作用下,电子可越过势垒流动。

渗流作用理论[23-24]认为出现这一现象是由于随镍粉质量分数增加,镍粉粒子形成导电网络结构的几率增大,粒子的间隙越小,这时加入少量填料即可把原来间距不算很大、又不连续的网络结构桥接起来,网络结构得以沟通,涂层的导电性急剧增强。超过渗透阈值(以镍粉质量分数的特征值表示)后,再加入的导电粒子主要参与已经形成的网络结构,对形成新的导电通道的贡献明显减小[24]。因此,当镍粉质量分数大于15.0%以后,涂层表面电阻的减小较为平缓。

5 涂层的耐蚀性研究

本研究使用耐化学试剂浸泡试验评价涂层的耐蚀性能,参照油漆耐化学试剂国家标准GB1727-79、GB1763-79进行试验,用铁片120mm×20mm×2mm,双面涂覆镍粉含量为20%的导电防腐涂料,共12片,分别放在质量分数均为15%的NaCl(盐水)、H2SO4(硫酸)、HCl(盐酸)及NaOH(烧碱)溶液中,每种溶液中各放3片,上用盖子盖住,经过2周浸泡,所有涂有导电防腐涂料的表面均没有出现涂层起泡、脱层,也未出现失光现象,证明此导电涂料耐化学试剂性良好。与此试验的同时,在每种化学试剂中,放入一片镀锌铁片,镀锌片放入盐酸溶液中后,立即有较多的气泡出现;放入硫酸溶液中的镀锌片,经过1d后有少量的气泡出现;放入盐水和烧碱溶液中的镀锌片,经过1周,几乎大部分镀锌片都已腐烂。由此证明,采用导电防腐涂料保护接地极材料的方法效果较好。

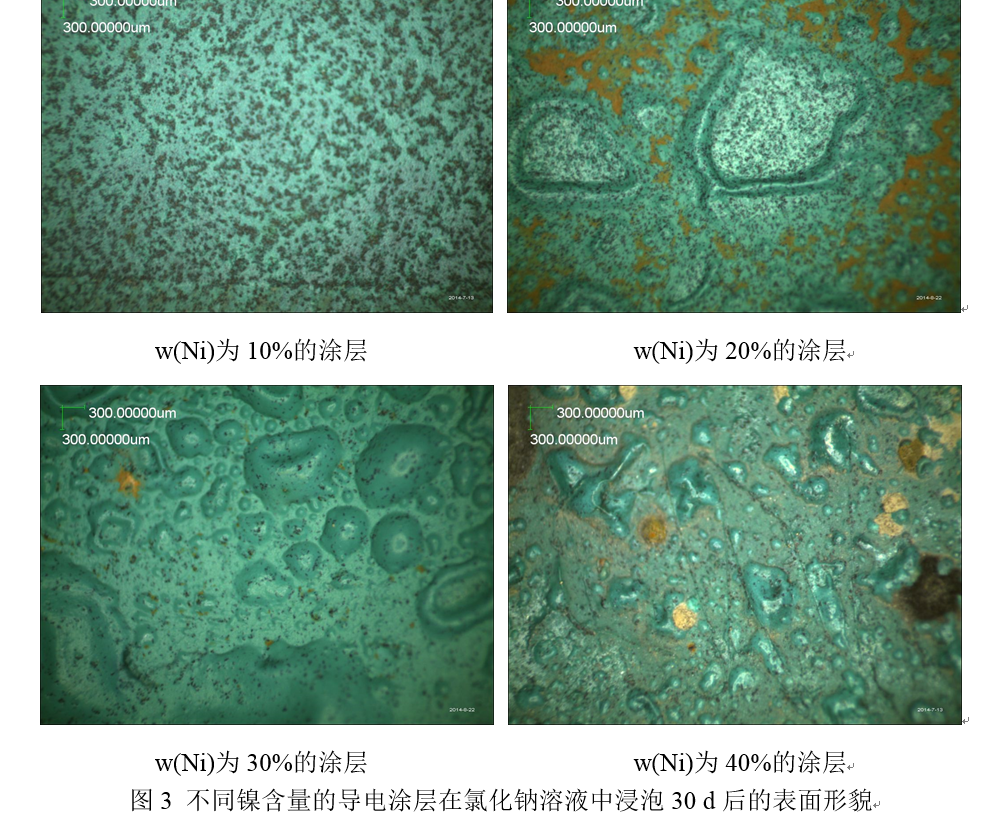

本工作制备了镍粉填充质量分数分别为10%,20%,30%,40%的丙烯酸树脂涂料,把涂料涂覆在电极上,烘干,然后浸泡在质量分数为15%的NaCl溶液中,对涂层进行加速腐蚀试验。图3给出了不同涂层在NaCl溶液中浸泡30天后,使用光学显微镜拍摄的表面形貌图。

6 涂层体系的电化学研究

6.1 涂层体系的阻抗谱特征

制备的镍粉填充质量分数分别为20%, 40%的丙烯酸树脂涂料涂覆在电极上,烘干,然后浸泡在含水率为50%的轻度、中度、重度盐碱地土壤溶液中。图4~9给出了这两种涂层浸泡在不同盐碱地溶液中的阻抗谱图。

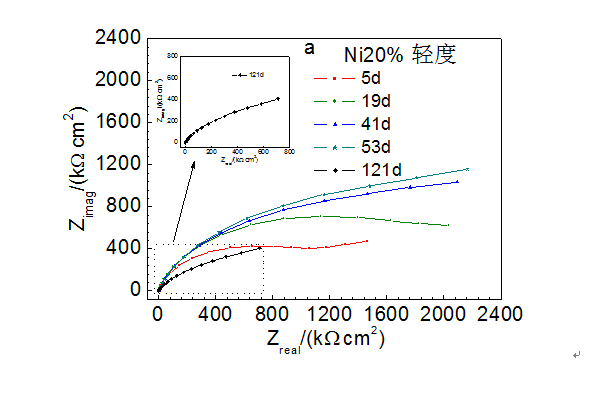

图4 w(Ni)为20%的涂层浸泡在轻度盐碱地溶液中的电化学阻抗谱图

Fig.4 EIS plots of the conductive coatings which have 20% mass concentration of nickel powder after immersing in the mild saline-alkali soil solutions

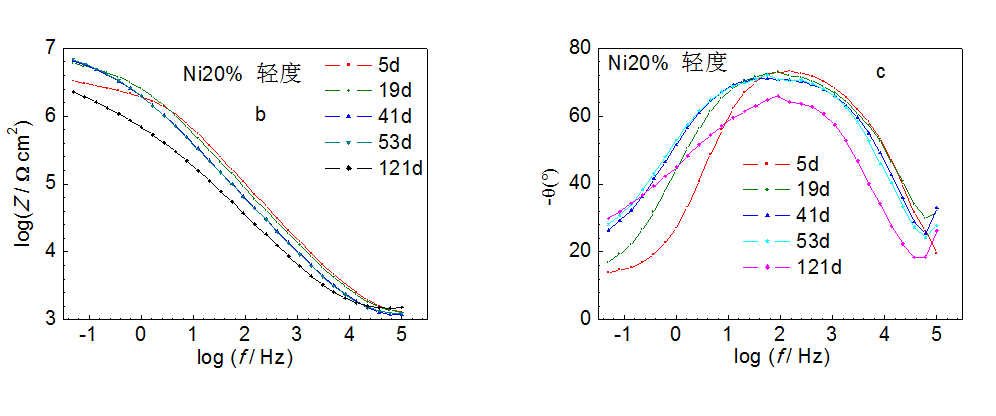

图5 w(Ni)为40%的涂层浸泡在轻度盐碱地溶液中的电化学阻抗谱图

Fig.5 EIS plots of the conductive coatings which have 40% mass concentration of nickel powder after immersing in the mild saline-alkali soil solutions

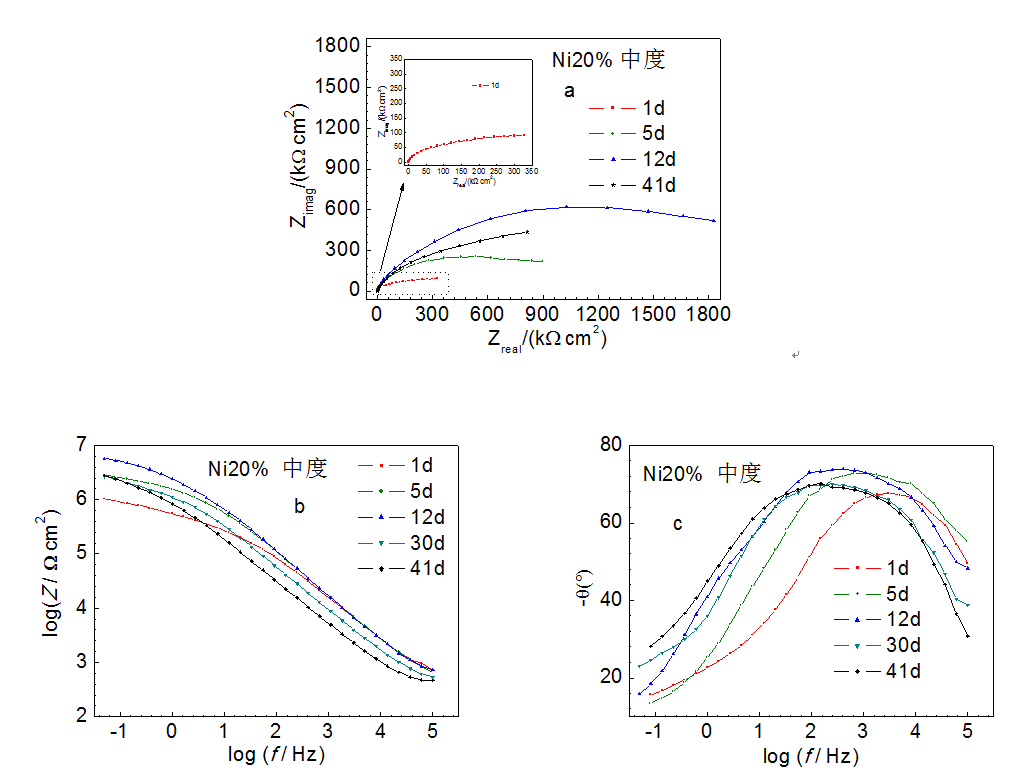

图6 w(Ni)为20%的涂层浸泡在中度盐碱地溶液中的电化学阻抗谱图

Fig.6 EIS plots of the conductive coatings which have 20% mass concentration of nickel powder after immersing in the moderate saline-alkali soil solutions

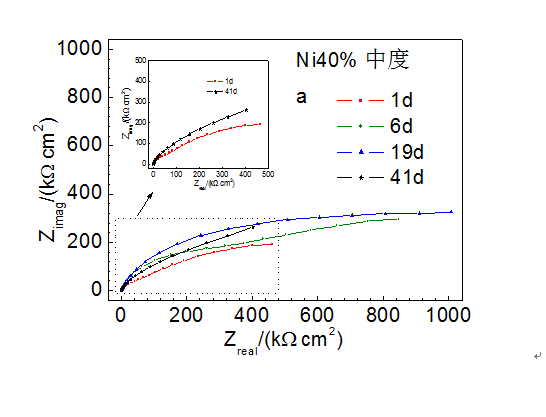

图7 w(Ni)为40%的涂层浸泡在中度盐碱地溶液中的电化学阻抗谱图

Fig.7 EIS plots of the conductive coatings which have 40% mass concentration of nickel powder after immersing in the moderate saline-alkali soil solutions

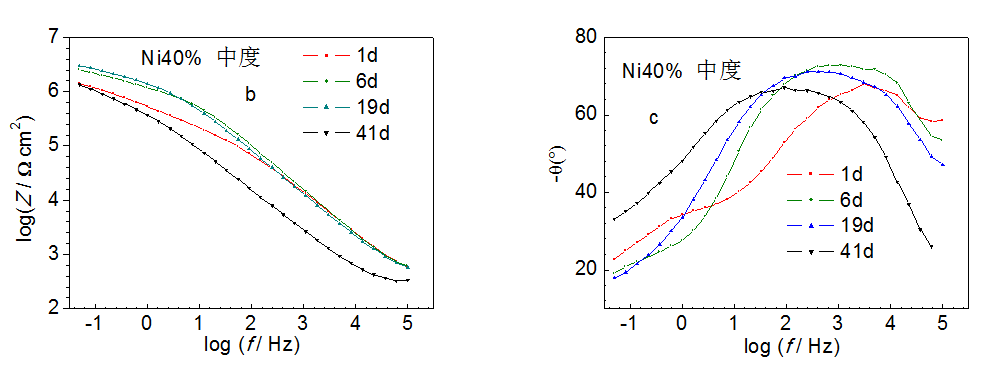

图8 w(Ni)为20%的涂层浸泡在重度盐碱地溶液中的电化学阻抗谱图

Fig.8 EIS plots of the conductive coatings which have 20% mass concentration of nickel powder after immersing in the severe saline-alkali soil solutions

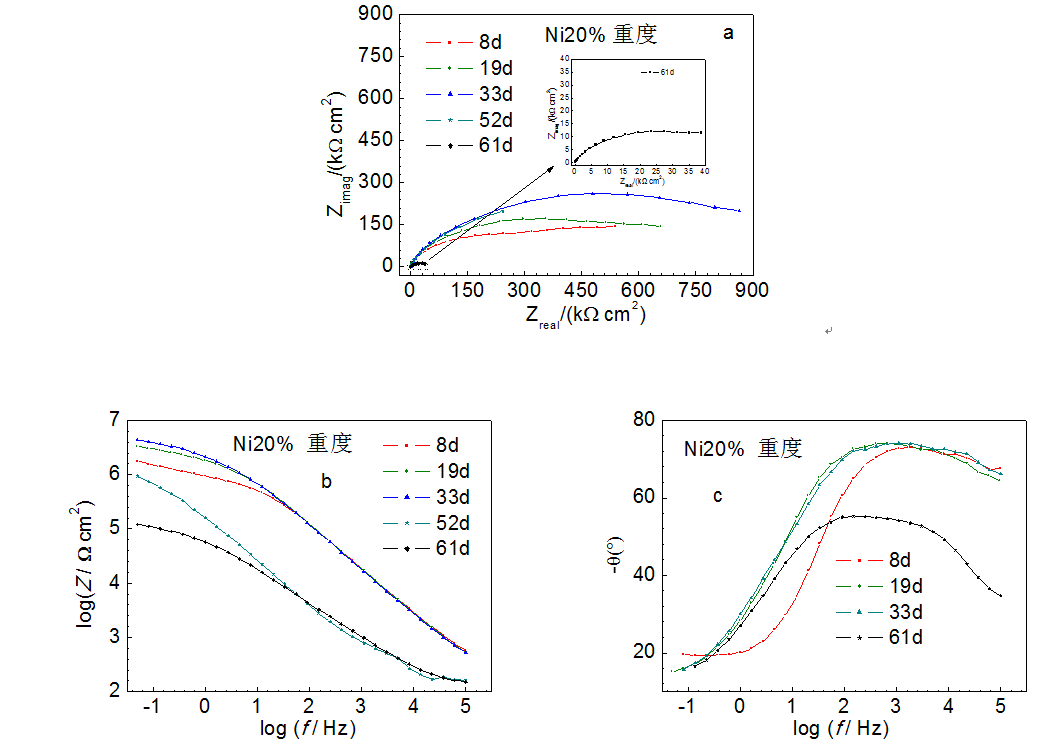

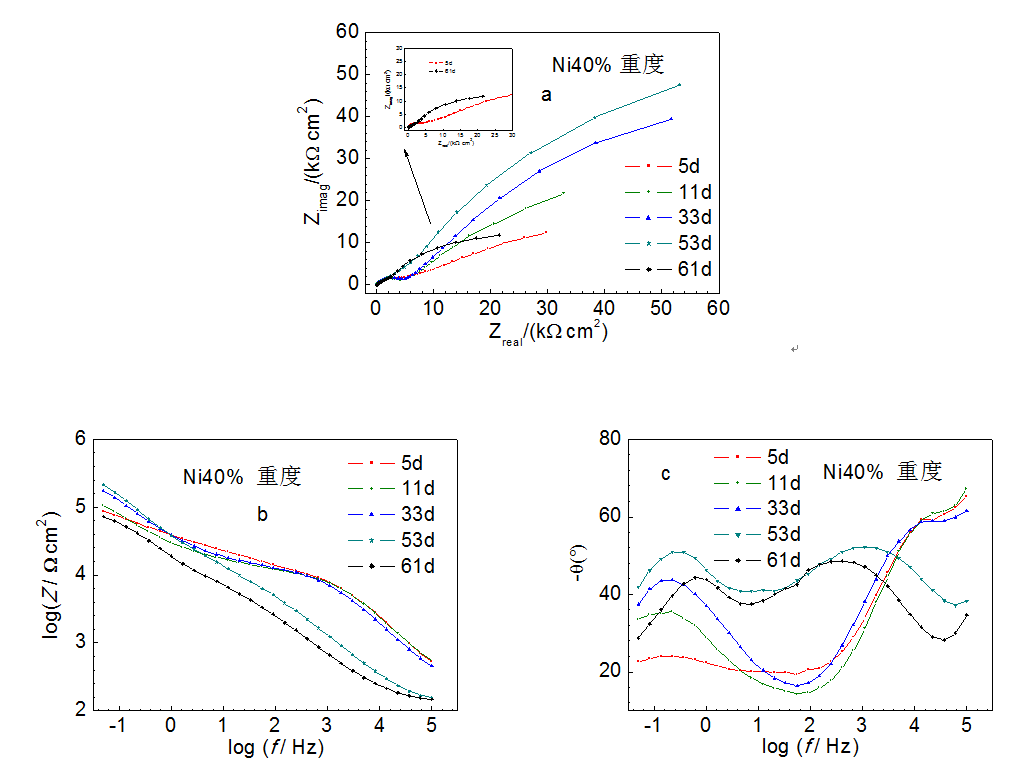

图9 w(Ni)为40%的涂层浸泡在重度盐碱地溶液中的电化学阻抗谱图

Fig.9 EIS plots of the conductive coatings which have 40% mass concentration of nickel powder after immersing in the severe saline-alkali soil solutions

从图4至图9中(a)可以观察到,阻抗谱图均呈现为一个压扁的半圆,圆中心在实轴以下。半圆与Z轴上的弦长对应于涂层电极的电荷转移电阻 Rct 值,R ct值越大,阻抗弧半径越大,涂层的耐蚀性能越好[25]。在电极浸泡初期,随着浸泡时间的延长,阻抗弧半径增大,涂层电极的耐蚀能力增大。这是因为浸泡初期,电解质溶液通过涂层缺陷渗透到涂层内部,由于涂料中树脂的水解,被包覆的颜填料脱落堵塞通道,加之渗透到涂层/金属界面处的少量电解质与基体发生反应,而生成的腐蚀产物的堵塞作用[26,27],阻碍了金属界面与外界电解液的物质交换,对金属基体起到了一定的保护作用,涂层阻抗有所增加[28];镍粉填充质量分数为40%时,阻抗弧半径小于20%时,涂层的耐蚀性能较差;随着土壤溶液中离子浓度增加,阻抗弧半径依次减小,涂层的耐蚀能力下降。

从图9(a)中可以观察到两个圆弧,高频部分对应涂层自身的阻抗,低频部分对应金属/涂层界面的电化学反应阻抗。表明此时已经有部分腐蚀介质透过涂层到达金属界面,界面区金属电化学腐蚀反应开始发生[29]。这是由于重度土壤溶液中的离子浓度高,介质的腐蚀性强,介质更容易渗入涂层内部;镍粉的含量越多,有机层越薄,涂层的屏蔽作用越差,电解质溶液越容易渗入到涂层。随浸泡时间的延长,高频端阻抗弧的半径逐渐减小,说明随着介质向涂层中的不断渗透,涂层电阻逐渐减小[29]。

进一步延长浸泡时间,阻抗弧逐渐降低,涂层的耐蚀能力下降。这是由于随反应进行,涂层水解程度加大,供电解质溶液扩散的通道加宽、变深,涂层吸水量明显增加,基体表面附着的腐蚀产物变得疏松[30],因重力等原因脱落,颜填料粒子不能起到堵塞作用,涂层阻挡介质渗透的能力逐渐减弱,电解质溶液不断渗入到涂层与金属界面,加剧基体腐蚀程度,涂层阻抗降低[31]。

从图4至图9中(b)可以观察到,镍粉填充质量分数为40%时,涂层的阻抗小于20%时;随浸泡时间的延长,不同涂层的阻抗逐渐下降;镍粉填充质量分数为40%时,涂层阻抗的下降速度快于镍粉含量为20%时;随着溶液中离子浓度增加,涂层阻抗依次减小,涂层的耐蚀能力下降。

从图 4 至图 9 中(c)可以观察到,镍粉填充质量分数为40%时,涂层的相位角小于20%时;随浸泡时间的延长,不同涂层的相位角逐渐下降;镍粉填充质量分数为40%时,涂层相位角的下降速度快于镍粉含量为20%时;随着溶液中离子浓度增加,涂层相位角依次减小,涂层的耐蚀能力下降。

因此,在重度盐碱地中,涂层耐蚀性最差。涂层如果应用于重度盐碱地时,维护时间要求更短。

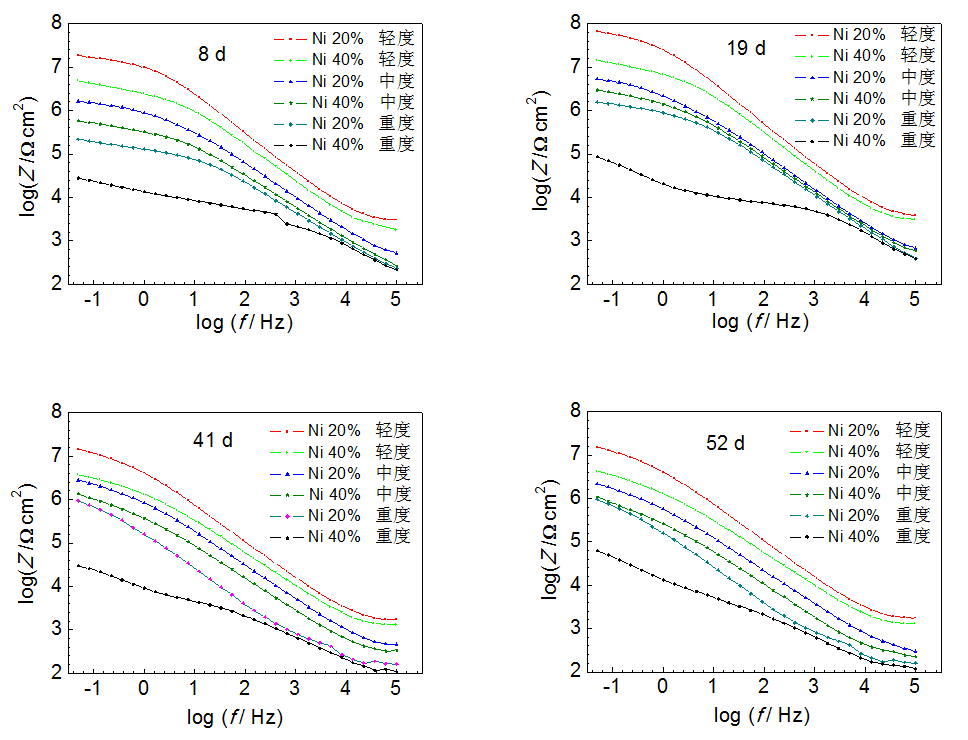

图10给出了镍粉含量分别为20%和40%涂层分别浸泡在轻度、中度、重度盐碱地溶液中分别为8天、19天、41天、52天的Bode图。

图10 浸泡在不同土壤溶液中的不同镍含量的导电涂层的阻抗图

Fig.10 EIS plots of the conductive coatings which have different mass concentration of nickel powder in different soil solutions

从图10可以看出,在全频段,随着溶液中离子浓度增加,涂层的阻抗依次降低;镍粉填充质量分数为40%时,涂层的阻抗小于20%时。

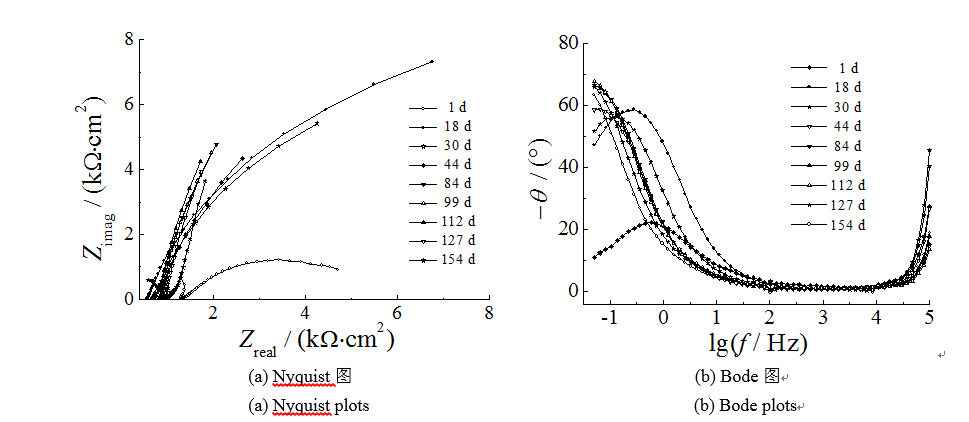

图11是未涂覆导电涂层的碳钢电极浸泡在轻度盐碱地溶液中的Nyquist图与Bode图。

图11 碳钢在模拟轻度盐碱地土壤溶液中浸泡不同时间的EIS谱图

Figure 11 EIS plots of carbon steel immersed in the simulated mild saline-alkali soil solution

对比图11与图4~10可见,涂覆涂层的碳钢电极的阻抗弧半径大于未涂覆涂层的碳钢电极的阻抗弧半径。且在高频区域(100 kHz附近),涂覆涂层的碳钢电极的相位角大于未涂覆涂层的碳钢电极的相位角,说明在相同的浸泡周期里,腐蚀介质更易腐蚀裸露的碳钢。这表明涂层对电极有较好的保护作用。

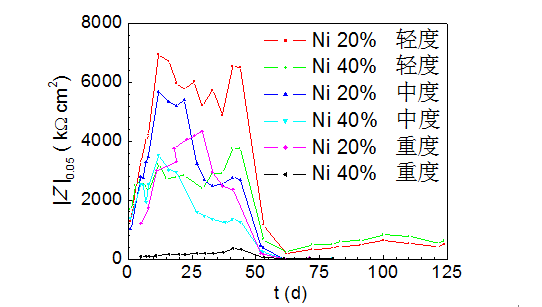

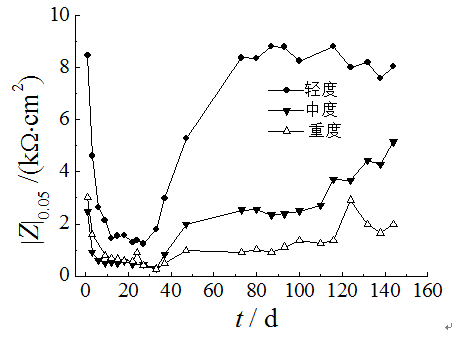

一般地,可以用频率f=0.05Hz时的阻抗膜值|Z|0.05相对地比较不同涂层的耐蚀性能的大小,|Z|0.05值越大,涂层的耐蚀性能越好[16,32]。

图12为不同镍粉填充质量分数的涂层在不同盐碱地溶液中的|Z|0.05随浸泡时间的变化。

图12 浸泡在不同土壤溶液中的不同镍含量的导电涂层的|Z|0.05随浸泡时间的变化

Fig.12 The varieties of |Z|0.05 of the conductive coatings which have different mass concentration of nickel powder in different soil solutions

从图12可以看出,镍粉填充质量分数为40%时,涂层的|Z|0.05值越小;随着溶液中离子浓度增加,涂层的|Z|0.05值越小。镍粉填充质量分数为20%的涂层,在轻度盐碱地土壤溶液中的|Z|0.05值在6000kΩ·cm2左右维持30d后迅速减小;在中度盐碱地土壤溶液中的|Z|0.05值在5000kΩ·cm2左右维持10d后减小,然后在3000kΩ·cm2左右维持20d后迅速减小;在重度盐碱地土壤溶液中的|Z|0.05值在4000kΩ·cm2左右维持7d后迅速减小。镍粉填充质量分数为40%的涂层,在轻度盐碱地土壤溶液中的|Z|0.05值在3000kΩ·cm2左右维持30d后迅速减小;在中度盐碱地土壤溶液中的|Z|0.05值在2800kΩ·cm2左右维持7d后迅速减小;在重度盐碱地土壤溶液中的|Z|0.05值在较大阻抗200kΩ·cm2左右维持15d后迅速减小。

图12表明,在盐碱地溶液中,随离子浓度的增大,涂层耐蚀性能降低。

土壤所含离子的类型和数量是影响其腐蚀性的重要因素,多数试验结果支持Cl−在各类离子中影响最为显著[33-35]。随土壤盐碱化程度加重,Cl−含量增多,介质的腐蚀性增强,且更易渗入涂层内部,涂层的腐蚀更严重;镍粉的含量越多,有机层越薄,涂层的屏蔽作用越差,电解质溶液越易渗入,耐蚀性下降[36]。

图13为裸露的碳钢电极在不同模拟盐碱地土壤溶液中|Z|0.05随浸泡时间的变化。

图13 碳钢在不同含盐量的模拟盐碱地土壤溶液中的|Z|0.05随浸泡时间的变化

Figure 13 Varieties of |Z|0.05 of carbon steel immersed in simulated saline-alkali soil solutions with different salt concentration increasing with immersion time

对比图12与图13可知,涂覆涂层的电极的阻抗模值远大于裸露电极的阻抗模值,这说明涂层对电极有较好的保护作用。

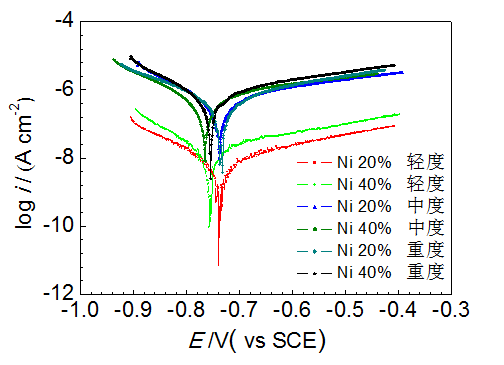

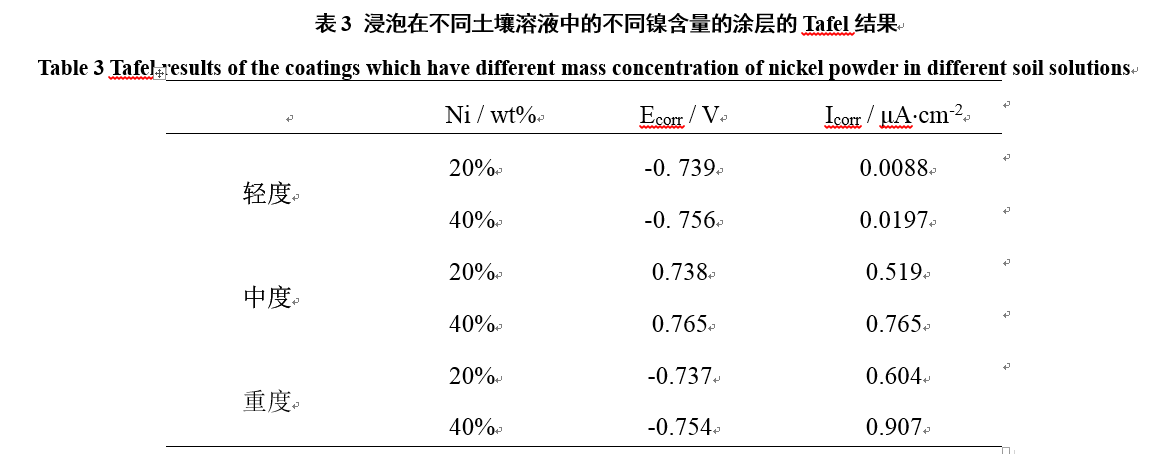

6.2 Tafel极化曲线研究

在土壤溶液中浸泡61天后取出电极,采用光学显微镜观察其表面形貌,发现浸泡在轻度盐碱地土壤溶液中的电极表面的涂层没有明显变化,然而浸泡在中度、重度盐碱地土壤溶液中的电极表面的涂层出现了气泡,电解质溶液已经渗入涂层内部,涂层已经失去保护作用。于是把它们重新浸泡到溶液中,对浸泡在中度、重度盐碱地土壤溶液中的电极进行了极化曲线测试。电极在轻度盐碱地土壤溶液中浸泡121后取出,采用光学显微镜观察其表面形貌,发现涂层出现了气泡,于是对这些电极进行了极化曲线测试。轻度盐碱地土壤溶液中的电极是在浸泡121天后做的极化曲线测试;中度、重度盐碱地土壤溶液中的电极是在浸泡61天后进行的极化曲线测试。

通过电化学极化曲线,研究了镍粉填充质量分别为20%和40%的涂层在不同溶液中的腐蚀行为,如图14所示。

图14 浸泡在不同土壤溶液中的不同镍含量的导电涂层的极化曲线

Fig.14 Tafel potentiodynamic polarization of the conductive coatings which have different mass concentration of nickel powder in different soil solutions

由极化曲线的Tafel区外推,得到的拟合数据如表3所示。从图14可以看出,镍粉填充质量分数由20%变为40%时,腐蚀电位稍微负移,然而腐蚀电流明显增大;随着溶液中盐分浓度增加,腐蚀电位略微变化,腐蚀电流有明显增大。这是由于镍粉填充质量分数较大时,电解质溶液更容易渗入涂层内部,导致形成更多的离子通道,腐蚀反应更容易进行,腐蚀速率增大,涂层的耐蚀性降低[36]。随着溶液中盐分浓度增大,离子更容易渗入涂层到达界面,涂层的耐蚀性下降[35]。这与使用EIS法得出的结论一致。

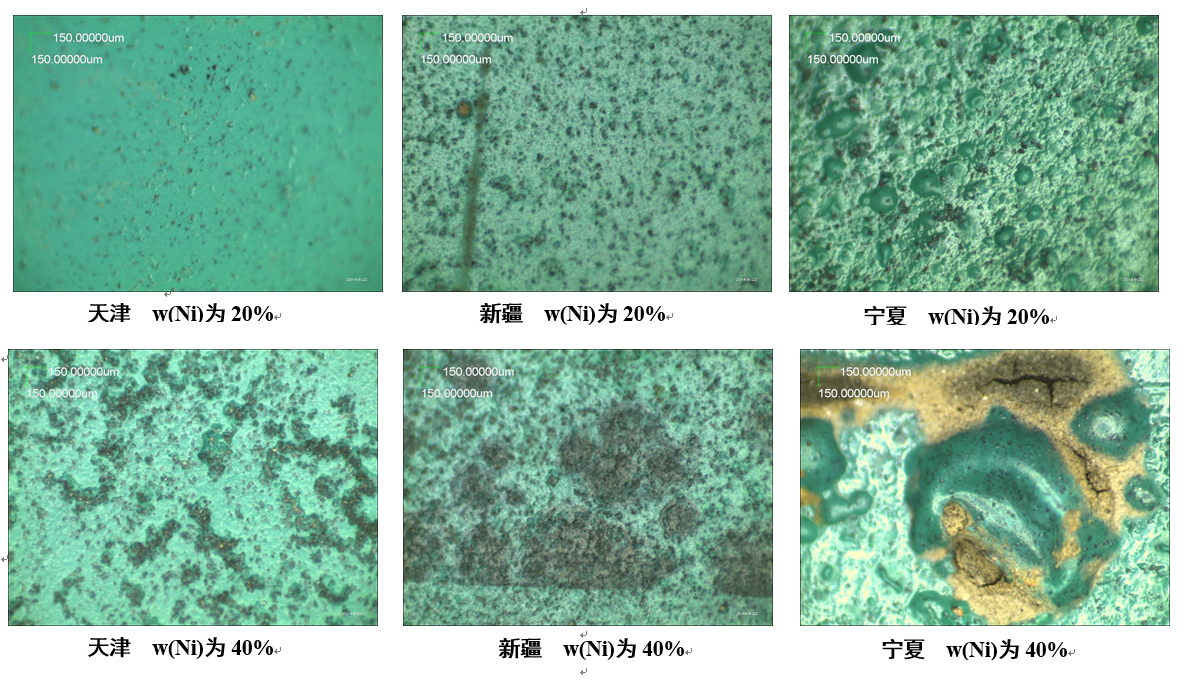

7 表面形貌分析

将不同镍含量的导电涂层电极在不同土壤溶液中浸泡61天后取出,采用光学显微镜 <http://baike.baidu.com/view/13650.htm>观察其表面形貌,如图15所示。由图15可以看出,经过61天浸泡,镍粉填充质量分数为20%的涂层,在轻度盐碱地土壤溶液中几乎没有变化;在中度盐碱地土壤溶液中,腐蚀介质通过渗透扩散浸入到涂层和碳钢的界面,并在界面区发生腐蚀反应,涂层表面出现了少量的可见气泡;在重度盐碱地土壤溶液中,涂层表面出现了大量的可见气泡。镍粉填充质量分数为40%的涂层,在轻度盐碱地土壤溶液中,涂层表面出现了少量的可见气泡;在中度盐碱地土壤溶液中,涂层表面出现了较多的可见气泡;在重度盐碱地土壤溶液中,涂层表面出现了较大的气泡和比较宽的裂缝。这表明,在盐碱地溶液中,镍粉填充质量分数为40%时,涂层的耐蚀性比20%时差;溶液中离子浓度越大,涂层表面出现的气泡越多,涂层的耐蚀性越差。这与使用电化学方法得出的结论一致。

图15 不同镍含量的导电涂层在不同土壤溶液中浸泡60 d后的表面形貌

8 结论

(1) 用高黏度的丙烯酸树脂与镍粉等制备了水溶型防腐导电涂料,镍粉的质量分数越大,所得涂层的导电性越好。

(2) 不同镍粉质量分数的导电涂层,在轻度、中度和重度3种模拟盐碱地溶液中,随浸泡时间延长,都出现耐腐蚀性能先上升后下降的现象。

(3) 随模拟盐碱地溶液中离子浓度增加,涂层的耐蚀性下降。

(4) 镍粉用量多,涂层的耐蚀性反而差。综合考虑镍粉含量选择20.0%,此时涂层既有较好的导电性,又能较好地保护底材,具有较强的耐蚀性。

参考文献

[1] LIM S C, GOMES C, KADIR M Z A A. Electrical earthing in troubled environment [J]. International Journal of Electrical Power & Energy Systems, 2013, 47: 117-128.

[2] 李景禄, 胡毅, 刘春生. 实用电力接地技术[M]. 北京: 中国电力出版社, 2002.

[3] 杨道武, 李景禄. 发电厂变电所接地装置的腐蚀及防腐蚀措施[J]. 电瓷避雷器, 2004, (2): 43-46.

[4] 肖克飚. 宁夏银北地区耐盐植物改良盐碱土机理及试验研究[D]. 杨凌: 西北农林科技大学, 2013.

[5] 张永宏, 吴秀梅, 班乃荣, 等. 盐碱地的生物修复研究[J]. 农业科技通讯, 2009, (7): 99-101.

[6] WANG H W, FAN Y H, TIYIP T. The research of soil salinization human impact based on remote sensing classification in oasis irrigation area [J]. Procedia Environmental Sciences, 2011, 10 (Part C): 2399-2405.

[7] 申晨. 天津开发区西区绿地系统景观优化的基础研究[D]. 天津: 天津大学, 2012.

[8] 李月强. 常用接地电极材料的腐蚀行为研究[D]. 北京: 北京科技大学, 2009.

[9] 杨道武, 朱志平, 李景禄. 用导电涂料与阴极保护联合防止接地网腐蚀[J]. 电瓷避雷器, 2005 (1): 44-46.

[10] TANSUǦ G, TÜKEN T, ӦZYILMAZ A T, et al. Mild steel protection with epoxy top coated polypyrrole and polyaniline in 3.5% NaCl [J]. Current Applied Physics, 2007, 7 (4): 440-445.

[11] 余凤斌, 陈莹. 镀银铜粉导电涂料的制备及性能[J]. 电镀与涂饰, 2012, 31 (9): 63-65.

[12] 梁永纯, 杜春苹, 王伟, 等. 导电涂料研究现状及其应用[J]. 广东电力, 2012, 25 (3): 1-4, 30.

[13] XU X R, LUO X J, ZHUANG H R, et al. Electroless silver coating on fine copper powder and its effects on oxidation resistance [J]. Materials Letters, 2003, 57 (24/25): 3987-3991.

[14] 李哲男, 董星龙, 王威娜. 铜系导电涂料中纳米铜粉抗氧化问题的研究[J]. 四川大学学报(自然科学版), 2005, 42 (增刊2): 220-224.

[15] 王怀群. 电子焊接用低温硬化型导电涂料的开发[J]. 科学技术与工程, 2013, 13 (16): 4676-4681.

[16] 刘海清, 田英良, 毛倩瑾, 等. 镍基导电涂料微波反射性能研究[J]. 电镀与涂饰, 2011, 30 (4): 71-73.

[17] 张松, 潘晓艳, 李永, 等. 水性镍系电磁屏蔽涂料导电与屏蔽效能研究[J]. 兵器材料科学与工程, 2009, 32 (3): 62-64.

[18] 张心华, 闫爱军, 聂凯斌, 等. 富镍导电涂层耐腐蚀性能研究[J]. 涂料工业, 2015, 45 (3): 1-6.

[19] 窦超银, 康跃虎. 地下水浅埋区重度盐碱地不同滴灌种植年限土壤盐分分布特征[J]. 土壤, 2010, 42 (4): 630-638.

[20] 罗廷彬, 任崴, 李彦, 等. 咸水灌溉条件下干旱区盐渍土壤盐分变化研究[J]. 土壤, 2006,38 (2): 166-170.

[21] KAHLOWN M A, AZAM M. Effect of saline drainage effluent on soil health and crop yield [J]. Agricultural Water Management, 2003, 62 (2): 127-138.

[22] 官仕龙. 涂料化学与工艺学[M]. 北京: 化学工业出版社, 2013.

[23] KAMARAJ K, KARPAKAM V, AZIM S S, et al. Electropolymerised polyaniline films as effective replacement of carcinogenic chromate treatments for corrosion protection of aluminium alloys [J]. Synthetic Metals, 2012, 162 (5/6), 536-542.

[24] 林静, 刘丽敏, 李长江. 炭黑−醇酸树脂系导电涂料的导电性能[J]. 北京化工大学学报(自然科学版), 1997, 24 (3): 85-88.

[25] NAVARCHIAN A H, JOULAZADEH M, KARIMI F. Investigation of corrosion protection performance of epoxy coatings modified by polyaniline/clay nanocomposites on steel surfaces [J]. Progress in Organic Coatings, 2014, 77 (2): 347-353.

[26] ZHOU X W, SHEN Y F. A novel method designed for electrodeposition of nanocrystalline Ni coating and its corrosion behaviors in Hank’s solution [J]. Applied Surface Science, 2015, 324: 677-690.

[27] 屈帅. 几种有机涂层在干湿循环环境下劣化过程的电化学阻抗研究[D]. 北京: 北京化工大学, 2012.

[28] 刘杰, 李相波, 王佳. 在模拟深海高压环境中人工破损涂层的电化学阻抗谱响应特征[J]. 腐蚀科学与防护技术, 2010, 22 (4): 333-337.

[29] 马吉康, 李敏, 方健君. 不同腐蚀试验的电化学阻抗谱评价[J]. 涂料工业, 2010, 40(2): 73-76.

MA J K, LI M, FANG J J. Comparison of Different Accelerated Corrosion Test Methods by Electrochemical Impedance Spectrocopy[J]. Paint & Coating Industry, 2010, 40(2): 73-76..

[30] TIENTONG J, AHMAD Y H, NAR M, et al. Improved mechanical and corrosion properties of nickel composite coatings by incorporation of layered silicates [J]. Materials Chemistry and Physics, 2014, 145 (1/2): 44-50.

[31] 马吉康, 李敏, 方健君. 不同腐蚀试验的电化学阻抗谱评价[J]. 涂料工业, 2010, 40 (2): 73-76.

[32] GE H H, ZHOU G D, LIAO Q Q, et al. A Study of anti-corrosion behavior of octadecylamine-treated iron samples [J]. Applied Surface Science, 2000, 156 (1/4): 39-46.

[33] 王凯全, 张弛. 埋地钢质管道土壤腐蚀因子分析[J]. 油气储运, 2009, 28 (6): 52-55.

[34] 赵茜, 徐士祺. 土壤中各类离子对X80埋地管道钢腐蚀行为研究[J]. 辽宁化工, 2013, 42 (8): 916-918.

[35] 杜新燕, 秦风, 黄淑菊, 等. 氯离子浓度对土壤腐蚀速率的影响[J]. 广东化工, 2011, 38 (9): 41-42, 88.

[36] RADHAKRISHNAN S, SIJU C R, MAHANTA D, et al. Conducting polyaniline-nano-TiO2 composites for smart corrosion resistant coatings [J]. Electrochimica Acta, 2009, 54 (4): 1249-1254.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7214

腐蚀与“海上丝绸之路”

点击数:5804