摘要

采用SEM,氢含量分析仪和电化学充氢慢应变速率拉伸方法,研究了磷化处理及氢含量对核主泵用国产SA-540 B23主螺栓断裂行为的影响。结果表明,磷化处理对B23螺栓材料的断裂性能 (慢应变速率拉伸及断裂韧性) 没有影响。磷化处理后,H主要分布在磷化层中,而非基体内部。B23螺栓材料在电化学充氢环境下表现出明显的氢脆敏感性,断裂模式为沿晶开裂。

关键词: B23螺栓; 磷化处理; 氢脆; 断裂韧性

Abstract

The effect of phosphating on the fracture behavior of a domestic SA-540 B23 steel used for nuclear reactor coolant pump bolt is studied by scanning electron microscope (SEM), hydrogen content analysis and in-situ hydrogen charging slow strain rate test (SSRT)。 The result shows that phosphating treatment has no effect on the fracture properties of B23 steel. Hydrogen content analysis shows that hydrogen is mainly distributed in the phosphate coating instead of the substrate. Hydrogen embrittlement tests show that B23 has obvious hydrogen embrittlement susceptibility under the attack of hydrogen, and the fracture feature is intergranular cracking.

Keywords: B23 bolt; phosphate; hydrogen embrittlement; fracture toughness

PDF (7644KB) 元数据 多维度评价 相关文章 导出 EndNote| Ris| Bibtex 收藏本文

本文引用格式

赵东杨, 周宇, 王冬颖, 那铎。 磷化处理对核主泵螺栓断裂行为的影响[J]. 中国腐蚀与防护学报, 2020, 40(6): 539-544 doi:10.11902/1005.4537.2019.110

ZHAO Dongyang, ZHOU Yu, WANG Dongying, NA Duo. Effect of Phosphating on Hydrogen Embrittlement of SA-540 B23 Steel for Nuclear Reactor Coolant Pump Bolt[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(6): 539-544 doi:10.11902/1005.4537.2019.110

新一代核电技术是我国在引进吸收美国核电技术AP1000的基础上,结合我国核工业研发体系和装备制造能力开发具有自主知识产权的核电技术。我国三代核电完成了引进、消化、吸收、再创新的自主化历程,提升了核电的综合实力,实现了跨越式发展[1-3]。

B23材料作为新型核电机组中使用的核主泵螺栓紧固件用料,一般选用强度和塑性都较好的低碳马氏体钢来进行加工。研究[4-8]表明,为了进一步提升螺栓的耐蚀性能,可在金属表面通过化学与电化学相结合的方法引入一层磷化膜,磷化膜的引入还可以提升材料的耐磨性。在磷化膜制备前,为了去除试样表面的氧化层和锈迹,往往会对样品进行酸洗处理。然而,酸洗过程中通过化学或者电化学反应产生的H会渗透进材料内部,导致材料存在氢致开裂的风险,从而对材料的拉伸及断裂性能产生显著不利影响。

目前,国际上主流的学术观点将氢致开裂分为两类:第一类是非氢化物形成体系;第二类是能够形成氢化物的体系。对于非氢化物形成体系,氢致开裂主要有3种机制[9,10]:氢致弱键理论 (HEDE)[11]、氢致局部塑性变形理论 (HELP)[12]和氢吸附导致位错发射理论 (AIDE)[13]。HEDE理论通常适用于材料不发生明显的塑性变形而直接发生脆性断裂的情况,主要强调的是氢降低原子间结合力,继而促进了原子键的破坏。HELP理论强调氢会屏蔽位错之间的弹性应变场,促进位错滑移平面化和塑性变形局部化,从而提高局部应力集中,导致提前断裂。AIDE理论与HELP理论相似,但是更强调表面吸附氢的作用,目前并没有受到像HEDE和HELP理论一样的广泛认可[14]。然而,这些理论都还不能解释所有的氢致开裂现象。同时,对于某些氢致开裂的现象,还可能存在以上3种机制的协同作用[15,16]。

在本研究中,为了提高B23材料在服役时的使用寿命,使用前对其进行了磷化处理。然而,磷化处理过程中引入的H如何影响B23材料的力学性能尚缺乏报道,同时具体的氢致断裂机制尚不清楚。因此,研究磷化处理前后材料的氢脆敏感性及断裂韧性,结合H含量进行分析及微观断口观察,阐明磷化处理对氢脆敏感性的影响机理,对我国自主研发的核电技术的安全运行具有一定工程意义。

1 实验方法

1.1 实验材料

实验材料为参考美国AISI4340钢成分自行研制的国产SA-540 B23材料,其化学成分如表1所示。

表1 B23材料化学成分

1.2 实验步骤

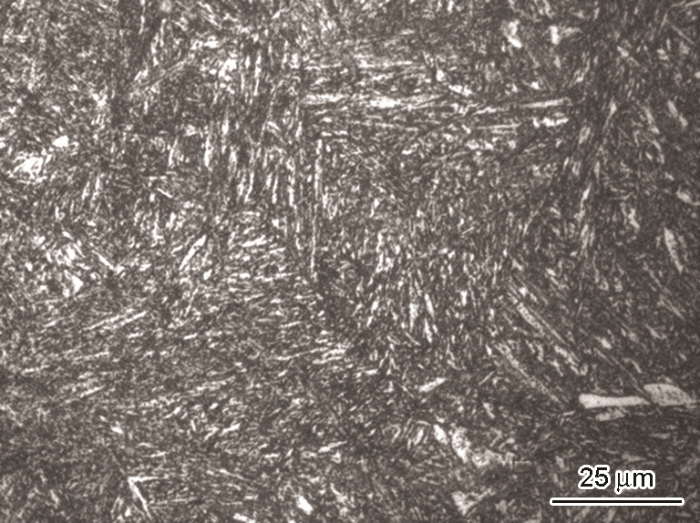

金相观察时,利用线切割方法将钢材沿轴向剖开取样,样品直径为2 cm。将金相样品在预磨机上用水砂纸从240#逐级打磨至3000#,然后在抛光机上用1.5 μm颗粒度的金刚石抛光膏进行抛光。使用4% (体积分数) 的硝酸酒精溶液进行蚀刻。采用场发射扫描电子显微镜 (FE-SEM, FEI Nano 430) 观察材料的金相显微组织及断口,加速电压为15 kV。

本研究所使用B23材料的磷化工艺为:丙酮去油→去离子水清洗→打磨擦洗表面→去离子水清洗→酸洗 (盐酸300 mL/L,1 min)→去离子水清洗→中和 (50 g/L的NaCO3溶液,3 min)→去离子水清洗→表面调整→锰系磷化→清洗→钝化 (PK-6000,50 g/L)→90 ℃烘干→涂防锈油。

用ONH836型氢氧氮测定仪对母材氢含量、带有磷化层的氢含量及去除磷化层的氢含量分别进行测定。

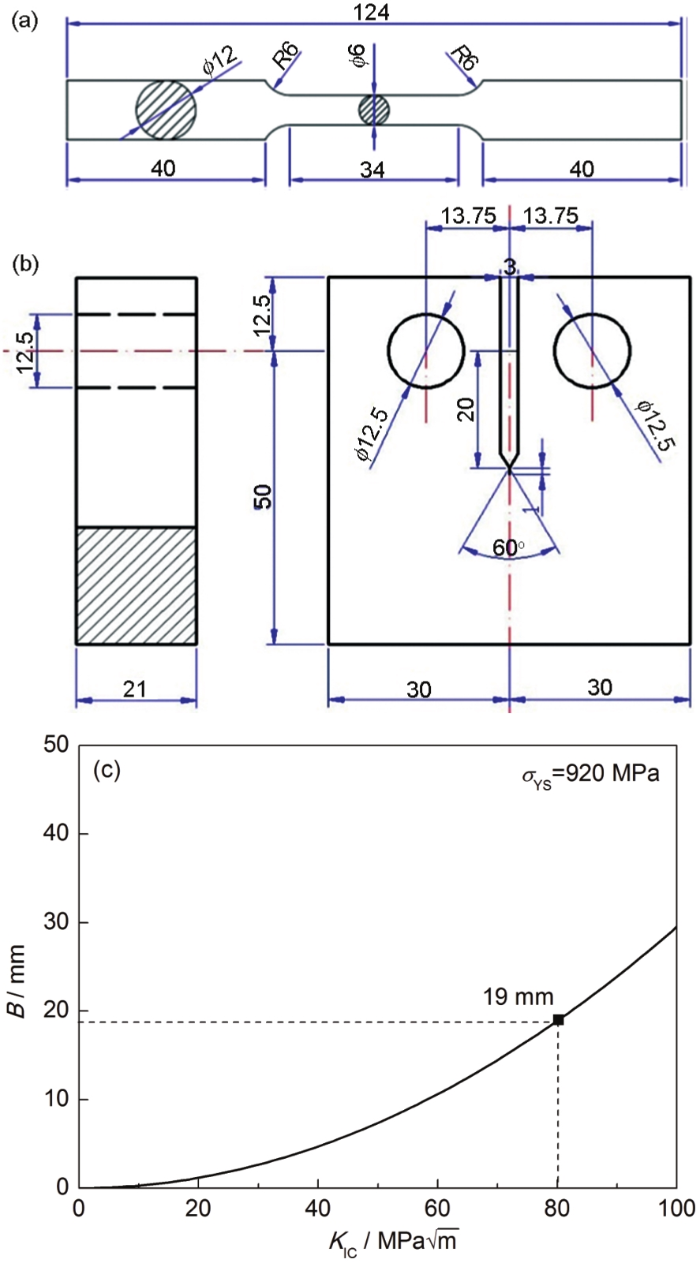

采用慢应变速率拉伸方法研究磷化处理对材料氢致开裂敏感性的影响。根据GB/T 15970.7-2017进行慢应变速率拉伸实验。慢拉伸试样尺寸如图 1a所示,在拉伸试样上进行表面磷化。在慢应变速率拉伸试验机上进行慢应变速率拉伸实验,应变速率为1×10-6 s-1。通过延伸率的损失评价磷化对B23材料氢脆敏感性的影响。

图1 拉伸试样和断裂韧性试样尺寸图以及断裂韧性KIC与试样厚度B的关系图

动态电化学充氢慢拉伸实验试样尺寸见图1a。应变速率为1×10-5 s-1,充氢溶液为1 mol/L NaCl水溶液,试样作为阴极,Pt片作为阳极,充氢电流密度为10 mA/cm2。同时作为对比实验,进行应变速率为1×10-5 s-1的空气慢拉伸实验。通过充氢状态下拉伸实验延伸率的损失判断材料的氢脆敏感性。

依据GB/T 21143-2014进行断裂韧性实验。断裂韧性KIC的测试在岛津EHF-EB10-20L液压伺服疲劳试验机上进行,采用紧凑拉伸 (CT) 试样。将有效断裂载荷P,裂纹长度a,试样宽度W和厚度B代入下式即可计算出断裂时的应力强度因子K:

若试样厚度满足平面应变要求,见下式:

其中,σYS为屈服强度,则判定K为断裂韧性KIC,否则判定为条件断裂韧性KQ。将式 (1) 绘制成函数曲线,见图1c。式中,σYS为屈服强度。参照美标4340钢 (即B23材料),σYS取920 MPa,平面断裂韧性KIC约为80 MPam??√[5]。因此,对于实验用B23螺栓钢,只有当试样厚度大于19 mm,才能够进行KIC的测试。因此本实验设计试样厚度为21 mm,试样尺寸如图1b所示,满足平面断裂韧性KIC的测试条件。

为了比较磷化处理对B23材料断裂韧性KIC的影响,分别取磷化前B23材料和磷化后B23材料进行断裂韧性KIC实验。先在疲劳机上预制疲劳裂纹,预制疲劳裂纹的长度应保证初始裂纹长度a0=27.5 mm,加载速率为0.2 mm/min。

2 结果与讨论

2.1 B23材料的金相显微组织

图2 B23材料的显微组织照片

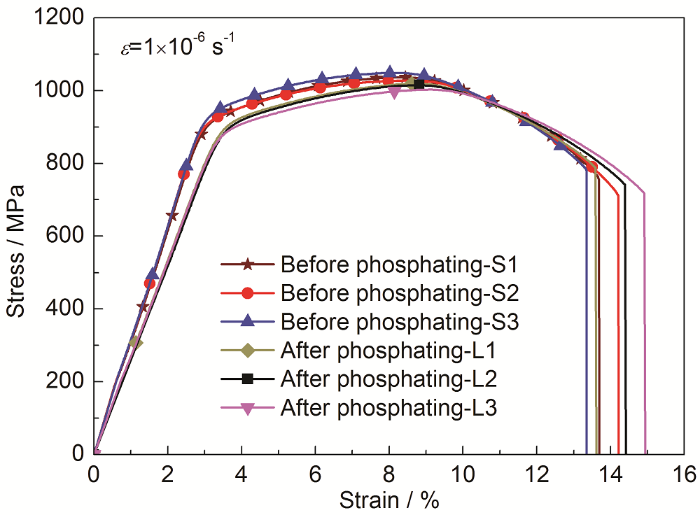

2.2 B23材料磷化前后慢应变速率拉伸实验结果

慢应变速率拉伸实验结果如图3所示。可以看出,B23材料的慢应变速率拉伸的延伸率平均值在磷化前为13.8%,在磷化后为14.3%。由此可知,磷化处理对B23试样的强度及延伸率影响不大。

图3 B23材料磷化前与磷化后在空气中慢应变速率拉伸曲线对比

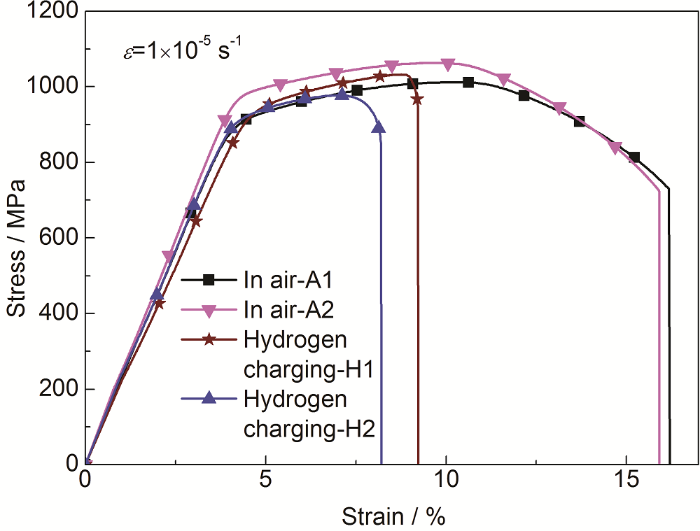

2.3 B23材料氢脆敏感性测试

为进一步探究H对B23材料拉伸性能的影响,采用动态充氢慢应变速率拉伸的方法评估了B23材料的氢脆敏感性。图4中,非充氢状态下,慢应变速率拉伸试样的平均延伸率为16.1%,而在充氢状态下为8.7%。充氢后,B23材料的延伸率显著降低,这说明B23材料具有较高的氢脆敏感性。

图4 B23材料在1 mol/L的NaCl水溶液中 (10 mA/cm2) 电化学充氢下慢应变速率拉伸曲线

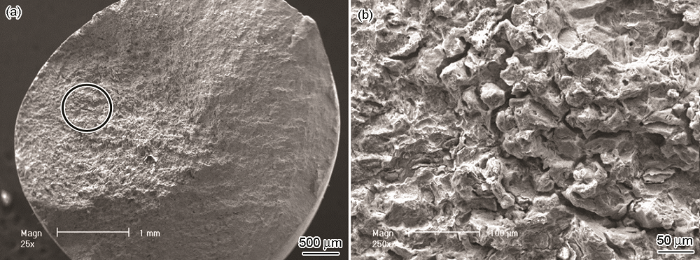

图5为B23材料在空气中的SEM像。可见,材料发生韧性开裂,断口表现出典型的韧窝形貌,可以清楚地看到剪切唇和纤维区以及放射形及人字形的山脊状花纹。纤维区通常是断裂源,断口的断裂机制一般是 “微孔聚集”,在SEM下呈韧窝状花样;剪切唇总是在断口的边缘,并与拉伸试样的表面约成45°夹角,是在平面应力受力条件下发生剪切撕裂而形成的断口,剪切唇表面较光滑。在较高倍数下进行观察,可以看到断口微观形貌通常含有韧窝,韧窝是材料在微区范围内塑性变形产生的显微空洞,经形核、长大、聚集,最后相互连接而导致断裂,并在断口上所留下的痕迹。

图5 B23材料在室温空气中的慢拉伸断口形貌

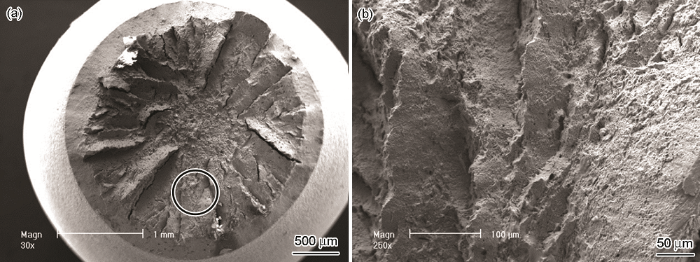

图6为动态充氢条件下断裂后断口的SEM像。可见,断口呈现出典型沿晶开裂形貌,宏观上断口较为平坦。对断口边缘进行放大,可以看到明显的沿晶开裂特征,表明材料发生了氢致开裂,且氢脆敏感性较大。

图6 B23材料在10 mA/cm2电流密度阴极充氢条件下慢拉伸断口形貌

2.4 氢含量测定

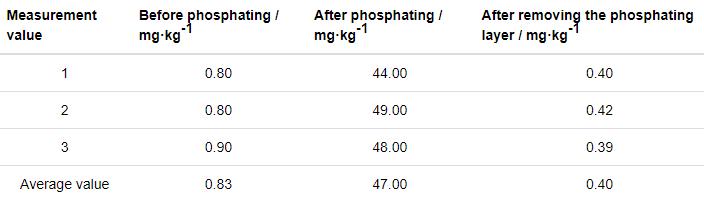

对B23材料磷化前后及用机械打磨的方法去除磷化层后的氢含量进行测定,每种条件分别取3个样品进行测量,磷化前无磷化层样品的氢含量分别为0.80,0.80和0.90 mg/kg;磷化后带有磷化层样品的氢含量分别达到了44.00,49.00和48.00 mg/kg;去除磷化层后测量基体氢含量分别为0.40,0.42和0.39 mg/kg。测量结果列于表2中。可知,磷化后B23材料氢含量急剧升高,机械打磨去除磷化层后B23材料氢含量较磷化前母材的略低。

表2 B23材料磷化前后及去除磷化层后的氢含量

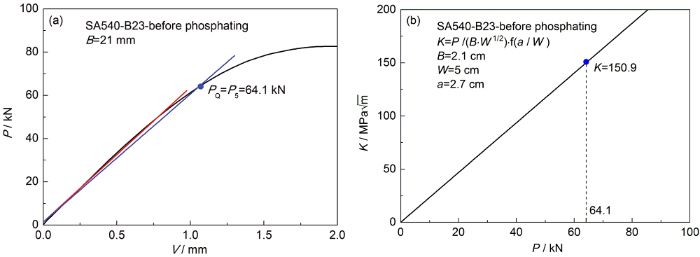

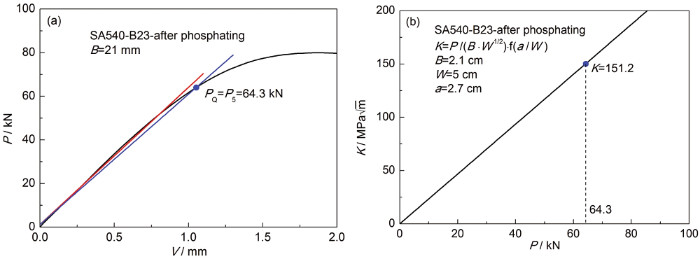

2.5 B23材料磷化前后断裂韧性测试

为了验证磷化处理对B23材料的断裂性能的影响,分别对磷化前后的B23材料进行3次断裂韧性测试。测得的P-V和K-P曲线如图7和8所示。其中,PQ是需要求得的特定的力值用以求得KIC,通过原点画一条斜率为 (P/V)5=0.95(P/V) 的割线,割线与曲线的交点为PQ=P5。B23材料在磷化前的断裂韧性KIC分别为150.9,148.7和149.7 MPm??√;B23材料磷化后带有磷化层的断裂韧性KIC分别为151.2,153.6和153.6 MPm??√。由此可知,虽然磷化处理后材料内部氢含量显著上升 (表2),但B23材料的断裂韧性KIC在磷化前后并没有发生显著变化,这可能与磷化处理后氢主要分布在磷化层而并没有进入材料基体内部有关。

图7 B23材料磷化前断裂韧性测试P-V和K-P曲线

图8 B23材料磷化后断裂韧性测试P-V和K-P曲线

2.6 磷化处理对B23材料慢应变速率拉伸行为的影响

由图3的慢应变速率拉伸实验结果可知,B23材料强度较高,屈服强度约为900 MPa。根据以往文献报道,屈服强度高于800 MPa且拥有马氏体或索氏体组织的钢在氢含量为几个mg/kg时即可发生较为严重的氢致开裂[17-19]。由表2氢含量测试结果可知,磷化后B23材料内部氢含量急剧升高,约为44~49 mg/kg。因此理论上,磷化处理后的B23材料在空气中拉伸应该出现明显的氢脆敏感性。结合表2结果可知,磷化后B23材料中磷化层中氢含量较高,而并非B23材料基体内部。可以得出结论,磷化后B23材料的H主要集中在磷化层,而非材料的基体内。出现这一现象的原因可能如下:本实验方法所采用的磷化工艺,将磷化后的样品在90 ℃下进行加热干燥,使得B23材料中原本存在的H从材料中扩散出去,从而降低了基体的氢含量。而由图3可知,磷化前后B23材料在空气中拉伸时并没有出现明显的延伸率损失,这也证明了磷化并没有使B23材料发生氢致开裂现象。

3 结论

(1) B23材料在电化学动态充氢条件下发生典型的沿晶脆性开裂,延伸率较空气中拉伸时显著下降,表现出较高的氢脆敏感性。

(2) 磷化处理后,B23材料氢含量 (平均值) 由磷化前的0.83 mg/kg增至47 mg/kg;去除表面磷化层后,氢含量下降至0.4 mg/kg。说明磷化过程中引入的氢主要分布于B23材料的磷化层中,而非基体内。

(3) 虽然磷化处理使得B23材料氢含量显著增加,但是磷化处理后的B23材料延伸率、断裂韧性较磷化前无明显变化,这是由于氢原子主要分布在磷化层中而非基体内部。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7214

腐蚀与“海上丝绸之路”

点击数:5804