蒸汽发生器是压水堆核电厂的核心设备之一,其在进行热量交换、产生蒸汽的同时,还具有防止一回路放射性冷却剂泄漏的功能。管板是蒸汽发生器的关键部件,管板材料通常为SA508-3钢,主要起支撑胀接在管板孔内传热管的作用,管板孔的数量达上万个,且管板孔径精度及表面粗糙度要求较高。

目前蒸汽发生器在制造过程中,管板在厂房中的贮存时间常大于6个月,对于低合金钢材料而言,贮存期间如未采取适当的防锈措施,管板孔极易发生腐蚀,导致管板孔表面质量下降,这不仅不利于传热管的胀接,还会对后续的安装及运行产生负面影响。因此,需额外增加清洁管板孔锈迹工序,这无疑会增加工作量、延长制造周期、增加制造成本。目前在用防锈方法的效果不理想,所以,寻找能减缓甚至防止管板孔在贮存期间发生腐蚀的更简便适宜、效果更好的方法,是目前核电设备制造厂面临的一个重要问题。

为寻找一种适用于蒸汽发生器管板孔的防锈效果优异且操作简便的长效防锈技术,上海核工程研究设计院有限公司联合复旦大学材料科学系、上海电气核电设备有限公司和上海仪器仪表自控系统检验测试所有限公司的研究人员通过中性盐雾及交变湿热试验,对比了目前在用以及设计拟推荐使用的防锈方法的防锈效果,且针对防锈效果优异的方法,分析了其所用材料会否释放有害离子并残留在管板孔表面。根据现场防锈要求、效果及防锈操作便捷性,同时结合核电设计要求,提出拟推荐的蒸汽发生器管板孔防锈技术。

防锈方法设计及效果对比

Part 01 试样

为筛选出一种效果优异且适合工程应用的防锈方法,设计了一种气相防锈包加气相防锈膜联合防护的气相防锈技术。将制备的管板孔试样充分清洗干燥后,分别采用以下5种方法进行防锈处理,再通过中性盐雾试验和交变湿热试验,以对比研究各种方法的防护效果。

方法1 空白参照

光孔,加工清洁后不防护

方法2 工程在用

用羊毛塞封堵管板孔两端

方法3 工程在用

将切削油均匀涂敷在管板孔内表面

方法4 工程在用

将水基防锈剂均匀涂敷在管板孔内表面

方法5 设计拟推荐使用

用气相防锈膜包裹管板孔试样,同时在包装内部放入气相防锈包

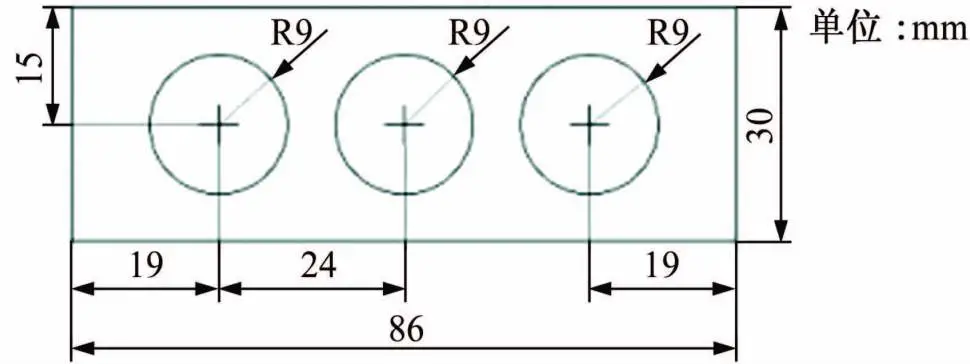

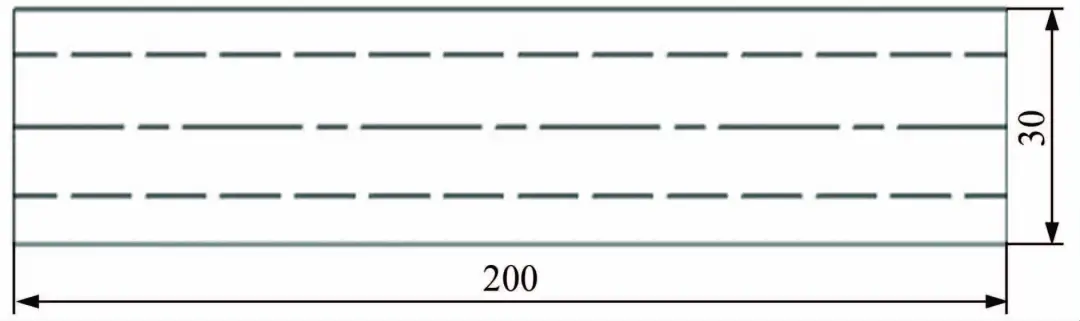

将管板孔试样按下图进行加工制备,每个试样含3个管板孔,孔深200mm。试验期间,若3个管板孔中有2个或2个以上的孔出现腐蚀,则判定该管板孔试样发生腐蚀,并终止试验。

(a)主视图

(b)左视图

图1 管板孔试样示意图

Part 02 试验方法

中性盐雾试验

按照GB/T 10125-2012《人造气氛腐蚀试验盐雾试验》对上述管板孔试样进行中性盐雾试验。试验过程中通过定期目视检查每个孔的腐蚀情况,试验期间管板孔试样若发生腐蚀则终止试验,若持续未发生腐蚀,则试验至1000小时停止。

交变湿热试验

按照GB/T 2423.4-2008《电工电子产品环境试验 第2部分:试验方法 试验Db:交变湿热(12h+12h循环)》进行交变湿热试验。试验过程中通过目视法定期检查每个孔的腐蚀情况,试验期间管板孔试样如发生腐蚀则终止试验,如持续未发生腐蚀,则试验至1000小时终止试验。

Part 03 试验结果对比

中性盐雾试验结果

对用第1~4种(不防护、羊毛塞法、切削油法、水基防锈剂法)防锈方法处理的试样,在前24小时内每4小时检查一次,后续每24小时检查一次。对用第5种(气相防锈包+气相防锈膜)防锈方法处理的试样,前4次检查频率是每6天检查一次,后续每4天检查一次,可根据实际检查情况调整。

与未经防锈处理直接暴露在中性盐雾环境中的管板孔试样相比,在管板孔内表面涂覆切削油和涂覆水基防锈剂均没有明显的防盐雾腐蚀作用(均在4小时后试样的3孔内表面发现腐蚀)。

用羊毛塞封堵管板孔两端具有稍好的防盐雾腐蚀作用(在8小时后试样的3孔内表面发现腐蚀),而采用气相防锈包+气相防锈膜技术防护的管板孔试样经1000小时盐雾试验后,未发生腐蚀,防锈效果显著。

交变湿热试验结果

对用第1~4种防锈方法处理的试样,在前24小时内每12小时检查一次,后续每24小时检查一次。对用第5种防锈方法处理的试样,前4次每6天检查一次,后续每4天检查一次。

交变湿热试验中引起管板孔腐蚀的主要因素是水蒸气的侵蚀,未经防锈处理的试样在湿热环境中很快发生腐蚀(在12小时后试样的3孔内表面发现腐蚀)。

用羊毛塞封堵管板孔两端的方法没有明显的防湿热腐蚀作用(同样在12小时后试样的3孔内表面发现腐蚀),而在管板孔内表面涂覆切削油(在24小时后无明显腐蚀,48小时后试样的3孔内表面发现腐蚀)和涂覆水基防锈剂(在12小时后无明显腐蚀,24小时后试样的1个孔内表面发现腐蚀,48小时后3孔内表面发现腐蚀)具有较好的防湿热腐蚀效果,气相防锈技术防护效果优异,试样经1000小时湿热试验后,未发生腐蚀。

管板孔腐蚀原因

通常采用不同方法防护,管板孔内的腐蚀产物基本相同,故下文中的腐蚀产物是未经防锈处理管板孔在中性盐雾试验和交变湿热试验中形成的腐蚀产物。

采用X射线光电子能谱(XPS)和X射线衍射(XRD)分析腐蚀产物,结果显示中性盐雾试验和交变湿热试验后管板孔试样腐蚀产物成分相同,主要为羟基氧化铁如α-FeOOH和β-FeOOH,以及铁的氧化物如Fe2O3、Fe3O4等。

管板孔试样在中性盐雾和交变湿热试验环境中不断受到腐蚀性介质的侵蚀,未防护的光孔试样会很快发生电化学腐蚀。

切削油对管板孔内表面的缓蚀原理主要是几何覆盖效应,切削油被均匀涂覆在管板孔内表面,阻碍了氧、水等腐蚀性介质与管板孔的直接接触。但由于其湿附着力较差,水分子逐渐透过油膜到达管板孔表面形成水膜,建立了连续的电解质薄膜,进而发生电化学腐蚀。

涂覆水基防锈剂同样能够在管板孔表面形成一层保护膜,随着防护时间的延长,腐蚀性介质会逐渐渗透进入保护膜孔隙,从而接触到管板孔基材,引起腐蚀。

但切削油和水基防锈剂两种防护方法的涂覆过程中,若涂抹不均匀,会造成暴露区域较快发生腐蚀,而且涂覆和防护后的表面清理工作均较费时。

采用羊毛塞封堵管板孔两端,羊毛塞会在一定程度上阻挡腐蚀性介质进入管板孔内,但延迟腐蚀发生的作用有限。

而气相防锈技术所用气相防锈膜和气相防锈包中均含有气相缓蚀剂,它在常温常压下挥发出气相缓蚀分子,长期存在于防锈膜包裹的空间内,并逐渐在管板孔内表面形成均匀致密的钝化膜,故对管板孔起到有效的保护作用。

有害离子残留检测

为研究气相防锈包+气相防锈膜联合防护的防锈包装技术所用材料是否会释放氟离子及氯离子等有害离子而污染管板孔试样表面,利用离子色谱仪对试验前后的管板孔试样表面进行有害离子(氯和氟)含量检测,结果表明包装材料未对被保护面造成有害离子污染,满足核电设备设计要求。

结 论

不同防锈方法阻止腐蚀性介质接触及侵蚀管板孔试样的方式不同,延缓管板孔发生电化学腐蚀的时间也不同。与采用羊毛塞封堵管板孔两端、管板孔内表面涂覆切削油及涂覆水基防锈剂的方法相比,设计的气相防锈包+气相防锈膜联合防护的防锈包装方法防护效果优异,经其防护的管板孔试样分别在中性盐雾环境和交变湿热环境中试验1000小时后均未发生腐蚀,且在防护期间所用防锈材料不会释放有害离子而污染被保护面。同时,气相防锈技术的防护操作便捷,能够节省工时、缩短工期。因此,气相防锈技术适用于蒸汽发生器管板孔在贮存期间的保护。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414