盐雾试验是评估防护涂料体系防腐性性能的一项重要的加速试验。是每个防腐蚀涂料工程师都要了解的。盐雾试验的标准方法非常多,但最常用于评估防护涂料的是中性盐雾试验,主要适用的标准方法如下:

一、 盐雾试验的方法标准

1、GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

该标准等同采用ISO 7253:1996(但ISO7253已被ISO9227所替代)。

2、ISO 9227-2012Corrosiontests in artificial atmospheres – Salt spray tests

该标准中规定了包括中性盐雾试验(NSS)、醋酸盐雾试验(AASS)、铜盐加速醋酸盐雾试验(CASS)的三种盐雾试验方法。其中,NSS试验条件和所取代的原ISO 7253中的规定基本一致。

中国标准GB/T 10125-2012 人造气氛腐蚀试验盐雾试验,等同采用了ISO 9227:2006

3、ASTM B117 - 09 Standard Practice for Operating SaltSpray (Fog) Apparatus(注:已有最新2016修订版了)。

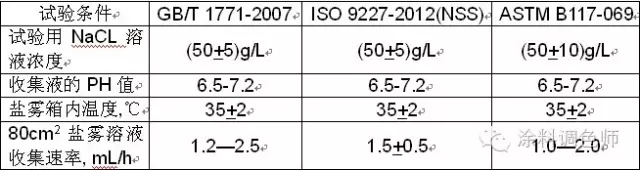

三个标准规定的试验条件见下表:

在关于中性盐雾试验上来看,这三个标准规定的试验条件是只有细微差别而基本一致的。

当然,还有其它很多关于盐雾试验的方法标准,如:

GB/T12967.3 、GB8993.12、 GB 6460 、GB 6459、GB 6458、GB 5940、GB 5939 、GB 5938 、GB/T2423.17、GB/T2423.18、GJB150-11、DIN50021、ASTM G 85、BS7479、JIS C 0023、JIS Z2371等等。我们只需要比较它们之间试验条件和适用对象上的差别即可。但总的来说,上述3个中性盐雾试验标准方法能够满足绝大多数情况下防护涂料体系试验的需要了。

二、盐雾试验结果的评判

经常有人提到“XX漆耐盐雾多少多少小时”,这种说法严格来说是很不全面的,因为盐雾试验结果至少与以下重要因素相关:

1、 底材类型和表面处理;

2、 制板方法(划不划线等)和涂层干膜厚度;

3、 试验条件(试验方法标准)

4、 合格判定依据

尤其是合格判定的标准,这个标准并不统一,不同客户要求、不同产品、试验后不同的评定标准方法,都是不同的。前文提到的三个盐雾试验方法标准中,有的提到了评估试验结果的方法标准,但也并没有规定合格判定标准。那么,一般盐雾试验后要评定哪些项目呢?怎么样才算合格呢?

1、起泡

常用的评定的方法标准有:GB/T1766 、ISO4628-2、ASTM D714,这些标准都是从起泡的密集程度和泡的大小两个方面来评定的,其中前两者的评定方法和结果表达方式是一致的(如0S0)。而ASTM D714的表述方式则不同。

由于绝大多数盐雾试验后的合格判定标准都是“不起泡(0S0)”,所以如果板面出现起泡基本上就不能判定盐雾试验通过。但是,当对试板划了线后,划线周围是很容易出现起泡现象。怎么定位“划线周围”?如何评判划线周围的起泡?是不是直接“拍死”?相关标准中对此都没有描述。这是目前划线盐雾试验结果评判的一个难点。

2、生锈

常用的评定的方法标准有:GB/T1766 、ISO4628-3、ASTM D 610。由于绝大多数盐雾试验后的合格判定标准都是“不生锈(Ri0)”,所以如果板面有锈则就不能判定盐雾试验通过。

3、开裂

常用的评定的方法标准有:GB/T1766 、ISO4628-4、ASTM D 661。开裂这个破坏形式很少在盐雾试验后发生(或者说往往等不到这种现象发生,盐雾试验就已终止了),一旦出现开裂,肯定是不能判定盐雾试验通过的。

4、脱落

常用的评定的方法标准有:GB/T1766 、ISO4628-5、ASTM D 772。脱落这个破坏形式很少在盐雾试验后发生(或者说往往等不到这种现象发生,盐雾试验就已终止了),一旦出现,肯定是不能判定盐雾试验通过的。

5、划线及划线处的评价

如何划线,盐雾试验后如何对划线处进行评估,这是一个难点,在以后的文章中介绍。

6、试验后的附着力评估

有些标准规定,在盐雾试验结束后一段时间(A时间)后进行附着力测试。当然,此时采用划格法或划X法测试能很快进行,但若涂层总厚度超过250μm,则需采用拉开法,但并不能马上进行(要给粘结剂干燥时间),也就是前述给出的A时间要能够满足完成拉拔头的牢固粘结所需。

7、其它:

有时,客户也会附加一些特殊要求。如“划痕处Xh无红锈”。

我们再来看看合格判定标准。

例1、ISO 12944-6:1998;(划线)

其规定的防护涂料体系经规定时间盐雾试验后,合格标准如下:

试验采用三块试板,只允许一块可以不完全符合下述要求。

——试验前的评价

评价方法及要求:

ISO 2409:0或1级

如果涂料体系的干膜厚度超过250μm,应采用ISO 4624附着力测试方法取代ISO2409,要求没有低于5MPa的从底材上的附着破坏(A/B)。

——试验后的评价

评价方法及要求

ISO4628-2:起泡 0级(S0)(立即评价)

ISO4628-3:锈蚀Ri0级(立即评价)

ISO4628-4:开裂0级(S0)(立即评价)

ISO4628-5:剥落0级(S0)(立即评价)

在经ISO7253人工老化试验后,基材上任何划痕处的单向锈蚀蔓延不超过1mm。

试板边缘1cm内出现的任何缺陷都不用考虑。

补充评价方法及要求

ISO 2409:0或1级(在标准气候环境(温度:23+2℃,相对温度:50+5%或温度:20+2℃,相对温度:65+5%)重置24h后评价)。如果涂料体系的干膜厚度超过250μm,应采用ISO 4624附着力测试方法取代ISO2409,要求没有低于5MPa的从底材上的附着破坏(A/B)

例2、HG/T 3668-2009 富锌底漆、HG/T 4566-2013 环氧树脂底漆,(划线)

规定的合格判定标准为:划痕处单向扩蚀≤2.0mm,未划痕区无起泡、生锈、开裂、剥落等现象。

这样规定有两个问题:

1、 如何定义“划痕区”和“非划痕区”?

2、 文中有个“等”,那如果出现变色、起皱算不算合格呢?显然,变色可以接受,起皱就不一定了。所以我认为“等”字可以去掉或进一步细化。

例3、TB/T 1527-2004 铁路钢桥保护涂装附录C规定的水性无机富锌防锈底漆技术要求(划线):经1000h盐雾试验,涂层不出现红锈,划痕处120h不出现红锈。

TB/T 2772-1997 铁路用钢桥用防锈底漆供货技术条件中规定(划线),环氧富锌防锈漆:1000h(80+5μm,板面无泡无锈,划痕处24h无红锈。

举这些例子的目的,在于说明,盐雾试验后合格判定标准并不统一。

近年来,中国涂料与颜料标准化技术委员会SC9钢结构防腐涂料分技术委员会,在制订防腐蚀涂料及涂层体系相关标准方面,我注意到有以下变化倾向:

1、尽量与ISO标准接轨;如GB/T1771-2007引入了ISO4628作为试验后的评定方法标准,而以前多采用GB/T1766进行评定。

2、考虑到划痕处的评定困难且试验结果重现性差,能不划线就不划线。

3、更多地将盐雾试验作为评定整个涂层体系性能的试验方法,而不是单一品种的涂料。当用于单一品种涂料时,多限于底漆。

但是,国内相关标准的更新仍然大大滞后于国际标准。

下面讨论几个问题,这些问题多来源于联众涂料论坛(http://x.coatu.com/)的贴子。

1、请问耐盐雾××小时,是如何分析板面判断的。

各位好,涂层做完中性盐雾试验后,按GB/T1771-2007标准是采用ISO4628标准进行试板表面状态的评价。但GB/T1766-2008涂层老化后评级标准,也是对涂层评级的方法。做完中性盐雾试验后,是否可以按GB/T1766评价板面状态,我糊涂了,请各位指教。

答:如果你在试验报告中注明了盐雾试验的方法标准是GB/1771-2007,那么建议你在试验报告中还是写明评价标准方法为ISO4628系列的。因为GB/T1771-2007中第12条明确规定:“试板检查应按照ISO4628-1∽5:2003进行。”。且实际上,这两个标准评价方法及结果表达方式并无太大差别。不写在报告中的话,随便你用哪个方法。

2、做耐盐雾实验的时候,实验板上划叉,但是经常会在划叉部分出现流锈现象 想问下,这种流锈现象的产生正常么?流锈现象会影响对划叉部分锈蚀程度判断么?是单边锈蚀大于1mm还是2mm为实验终点?小白求助啊

答:先定义你所说的流锈是指“锈水流到了完好涂层表面”。相信你看了上面的内容已经明白了。盐雾试验后合格判定标准并不统一。如果按上述例3中的标准,出现流锈已经被“拍死”了。但如果按例1、例2中的标准,则不一定。因为通常评定锈蚀蔓延是要剥开涂层后检查底材上的锈蚀蔓延的(但照片会很难看)。是单边锈蚀大于1mm还是2mm为实验终点,要看你按哪个标准来作为合格判定条件。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414