海洋大气环境由于其较高的温/湿度和相当大的NaCl沉积,使得金属材料发生快速腐蚀。因此,在航空、船舶及海洋工程装备等领域中被广泛应用的具有良好耐蚀性的Al及铝合金,于Cl含量较高的海洋大气环境中,都易遭受不同程度的局部腐蚀,其腐蚀速率比在其他大气环境中的增加了8倍。铝合金在海洋大气环境下的腐蚀主要表现为点蚀、缝隙腐蚀、晶间腐蚀及剥落腐蚀等局部腐蚀。因不同铝合金的化学成分不同、海水环境因素不同,从而导致不同铝合金的腐蚀行为有较大的差异[7]。

在含Cl-的潮湿大气环境中,铝合金的大气腐蚀大多都是从点蚀开始的。Cl-在铝合金表面吸附,与基体缺陷处的Al或者Al(OH)3发生反应,导致此处出现微孔洞。Guillaumin等研究了6056 T6铝合金在1 mol/L NaCl溶液中的腐蚀行为,认为点蚀形核的主要位置是金属间化合物Al-Si-Mg中的较多小微粒,点蚀首先在金属间化合物内部发展。如果铝合金内部有明显的晶界析出相,铝合金在含Cl-的潮湿大气环境中较易发生晶间腐蚀。Buchheit等制备了多种金属间化合物作为杂质相,与固溶处理的样品构成电偶,以确定3.5% (质量分数) NaCl溶液中杂质相在2090铝合金局部腐蚀中的作用,结果表明2090铝合金在3.5%NaCl溶液中主要发生点蚀和晶间腐蚀。

剥蚀是对铝合金危害性较大的一种局部腐蚀,也是飞机结构腐蚀的主要形式之一。目前,Robinson等[13]和Kelly等[14]认为产生剥蚀要有两个必要条件:高度定向的显微组织和适宜的腐蚀通路。此外,对铝合金剥蚀产生重要影响的因素是腐蚀产物所产生的外推力。外推力与晶粒形状有关,晶粒被拉长的越严重,产生的外推力越大。但也有许多学者对剥蚀机理提出不同的看法,认为剥蚀是晶间腐蚀的一种特殊形式;有学者认为剥蚀属于应力腐蚀类型。而对于特殊航空用铝合金-2A02铝合金,其在海洋大气环境中的剥蚀行为尚不清楚。故本文针对轧制态的2A02铝合金,研究其在模拟海洋大气环境中的剥蚀行为,深入探讨2A02铝合金剥蚀的发生、发展过程和动力学规律。

1 实验方法

1.1 实验材料

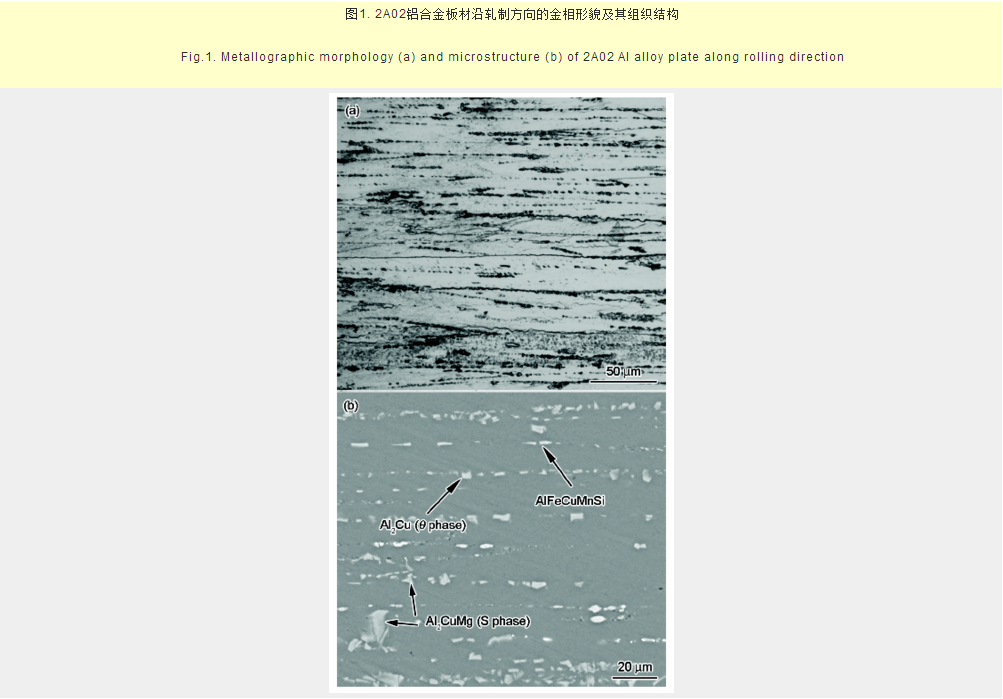

实验所用材料选择轧制态2A02铝合金,其化学成分 (质量分数,%) 为:Al 94.29,Cu3.32,Mg 1.11,Ti 0.08,Si 0.25,Mn 0.55,Fe 0.19,Zn 0.22。本实验选用轧制态2A02铝合金,故铝合金内部第二相粒子的分布存在方向性。图1a为2A02铝合金板材沿轧制方向的金相形貌,可见材料内部的第二相粒子沿轧制方向条形分布。本文中选取沿轧制方向的面做为实验面,组织形貌如图1b所示。利用X射线能谱仪 (EDS,Finder1000) 对第二相元素含量进行分析,结合大量前人研究可知,2A02铝合金内部第二相粒子存在3种形式:白色椭圆形大颗粒的θ相,主要富集Cu和Al,为CuAl2相;白色不规则形状的为S相,主要富集Cu,Al和Mg,为Al2CuMg相;白色针状小颗粒为AlFeCuMnSi相,主要含有Al,Fe,Cu,Mn和Si。

使用线切割将块体2A02铝合金切至尺寸为15 mm×10 mm×2 mm的片状样品,用SiC水砂纸逐级打磨至800#,且为防止出现边缘效应需对样品进行倒角、倒边处理。然后依次用丙酮和酒精超声清洗除油,并且用冷风吹干。实验前,用毛刷在预热的实验样品表面反复涂刷饱和NaCl溶液,使得NaCl在表面沉积形成一层NaCl固态盐沉积,利用质量差量法计算得到相应的NaCl沉积量,为4 mg/cm2。

1.2 测试方法

采用上海林频公司生产的恒温恒湿试验箱进行恒温恒湿暴露实验。通过前期实验[20]证实的2A02 铝合金在海洋沉积盐条件下发生最大腐蚀速率的温度,设置实验温度为60 ℃。表面无盐沉积的铝合金在海洋大气环境中的临界相对湿度约为76%RH。但由于NaCl盐膜有一定的吸湿性,且盐膜的沉积厚度、结构等因素都会影响液膜的形成湿度及形成厚度,因此实际液膜形成湿度要低于76%RH。本文通过实验验证显示在相对湿度为72%RH时,2A02铝合金腐蚀增重最大,因此本实验环境条件设计为:4 mg/cm2的沉积盐、60 ℃和72%RH。

采用腐蚀增重测试方法表征2A02铝合金在此环境中的腐蚀速率。采用场发射扫描电子显微镜 (SEM,INSPECT F50)、高分辨透射电子显微镜 (TEM,TeenaiG220和JEOLJEM-3010) 和激光扫描共聚焦显微镜 (LSCM,LSM 700) 分析腐蚀产物表、截面形貌和微观结构。利用X射线衍射 (XRD,X'Pert PRO)、EDS、电子探针显微分析 (EPMA,1610) 和X射线光电子能谱 (XPS,ESCALAB250) 分析腐蚀产物成分。

2 实验结果

2.1 腐蚀动力学

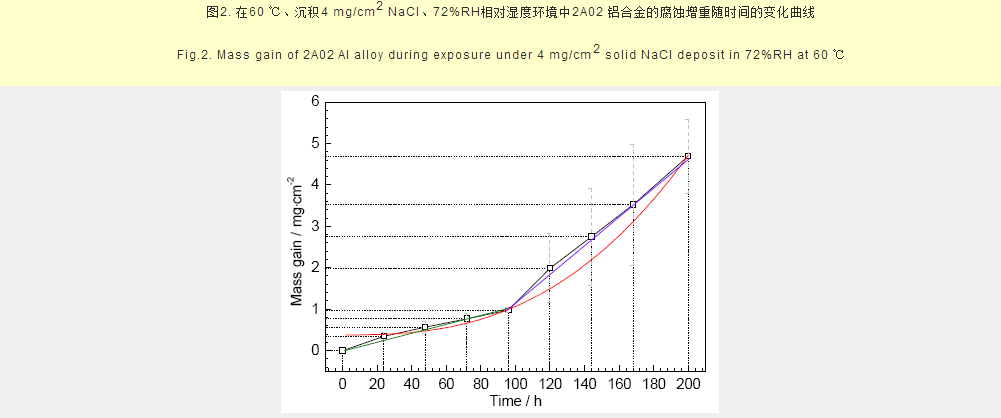

图2所示为60 ℃时、沉积4 mg/cm2 NaCl环境中2A02铝合金在72%RH相对湿度条件下腐蚀增重随时间的变化曲线。可知,腐蚀增重随着时间的延长逐渐增大。在腐蚀前期 (<96 h),其腐蚀增重随时间的变化较为缓慢,在腐蚀96 h时腐蚀增重达到0.98 mg/cm2。而在腐蚀后期 (>96 h),其腐蚀增重呈快速增长趋势,在200 h时腐蚀增重可高达4.69 mg/cm2。对腐蚀增重曲线按照下式进行拟合:

![]()

式中,m为腐蚀增重 (g/cm2);t为腐蚀时间 (h);B,A和n为常数。拟合结果如图2所示,B为0.375,A为3.353,n为2.656。拟合的相关系数为0.9562,接近1,说明拟合合理。式中的幂指数n值受材料特性和环境因素影响,可以反映锈层对基体的保护性,当其小于1时锈层对基体具有保护作用,当其大于1时锈层促进基体的腐蚀。本文所得幂指数n值为2.656,说明2A02铝合金在此环境下的腐蚀产物对腐蚀进程不具有阻碍作用。

2.2 形貌与成分分析

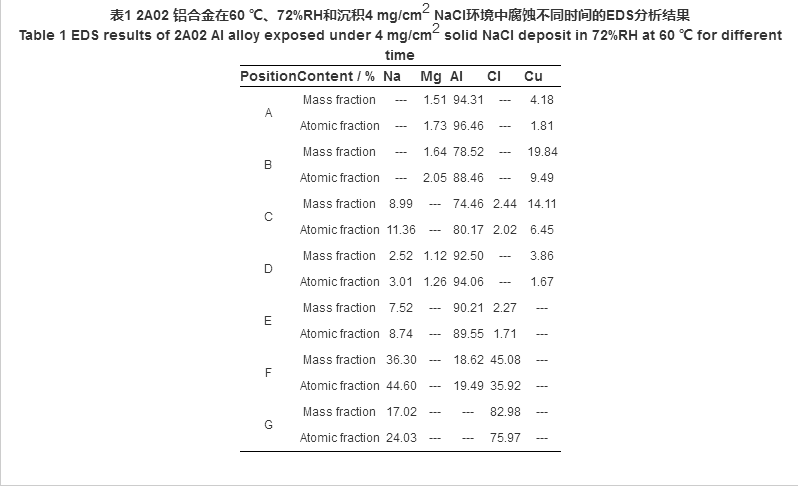

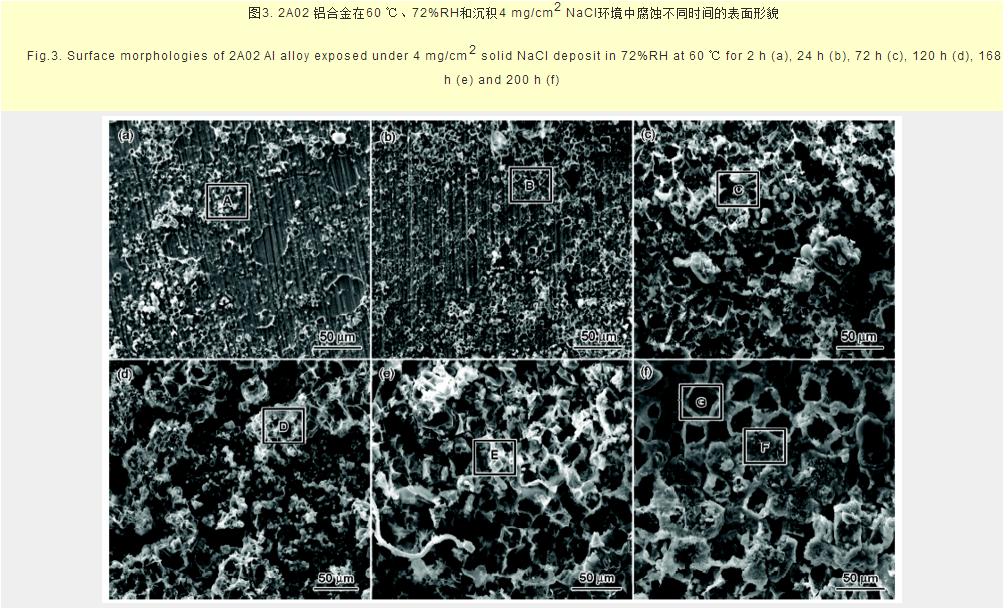

图3所示为2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀不同时间的表面形貌。图3a~f示出了腐蚀产物形貌随腐蚀时间的变化,表1中EDS数据为图中黄色虚框中腐蚀产物成分。腐蚀初期 (图3a和b),腐蚀产物较少,较疏松,不能完全覆盖2A02铝合金表面。通过EDS进行分析,此腐蚀产物不仅含有O和Al两种元素,还含有少量第二相粒子形成元素:Mg和Cu。Mg和Cu的出现可能由于腐蚀产物较薄,EDS直接检测到了基体元素。随着时间的延长 (图3c和d),腐蚀产物膜逐渐增厚,此时疏松的Al腐蚀产物中不仅出现了少量的第二相形成元素Cu或Mg,还出现了沉积盐中的Na。也就是说,沉积的NaCl参与腐蚀反应且进入了腐蚀产物中。腐蚀时间继续延长 (图3e),腐蚀产物增多,呈疏松海绵状,且含有少量Cl (含量为0.36%)。而在200 h后,腐蚀产物覆盖了整个试样表面,呈蜂窝状。通过对蜂窝状腐蚀产物内部进行EDS分析,可见内部仅出现Na和Cl,且其形状较为规则,与NaCl晶粒形状相类似。

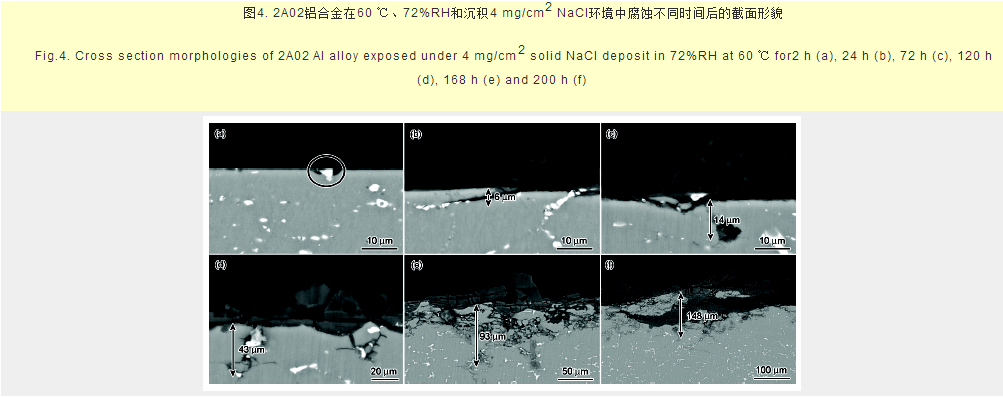

2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀不同时间后的截面形貌如图4所示。腐蚀2 h时 (图4a),腐蚀产物膜较薄,并且圆环中的点蚀区域显示,在存在第二相粒子条件下,点蚀在其周围发展很快,腐蚀主要集中在白色的第二相粒子周围。随着时间的延长,表层腐蚀产物厚度增大。在24 和72 h时 (图4b和c),基体内腐蚀同样主要发生在第二相粒子周围,测量其腐蚀深度分别约为6和14 μm。在120 h时 (图4d),基体内腐蚀产物不仅出现在第二相周围,还出现于其它区域,也出现了少量的网状腐蚀形貌,且腐蚀深度大大增加,为43 μm。在168 h时 (图4e) ,腐蚀产物厚度继续增加,基体内腐蚀形态发生明显变化,完全呈现网状腐蚀形貌,且腐蚀深度增加到93 μm。在200 h时 (图4f),基体内裂纹扩展到金属表面,使表层金属出现层状开裂,发生明显剥蚀现象,且剥落腐蚀向2A02铝合金内部纵深发展,腐蚀深度约为148 μm。总的来说,随着时间的延长,腐蚀呈显着加剧的趋势,基体内腐蚀从沿第二相粒子扩展逐渐变成呈网状分布,接着出现了明显的剥落腐蚀。

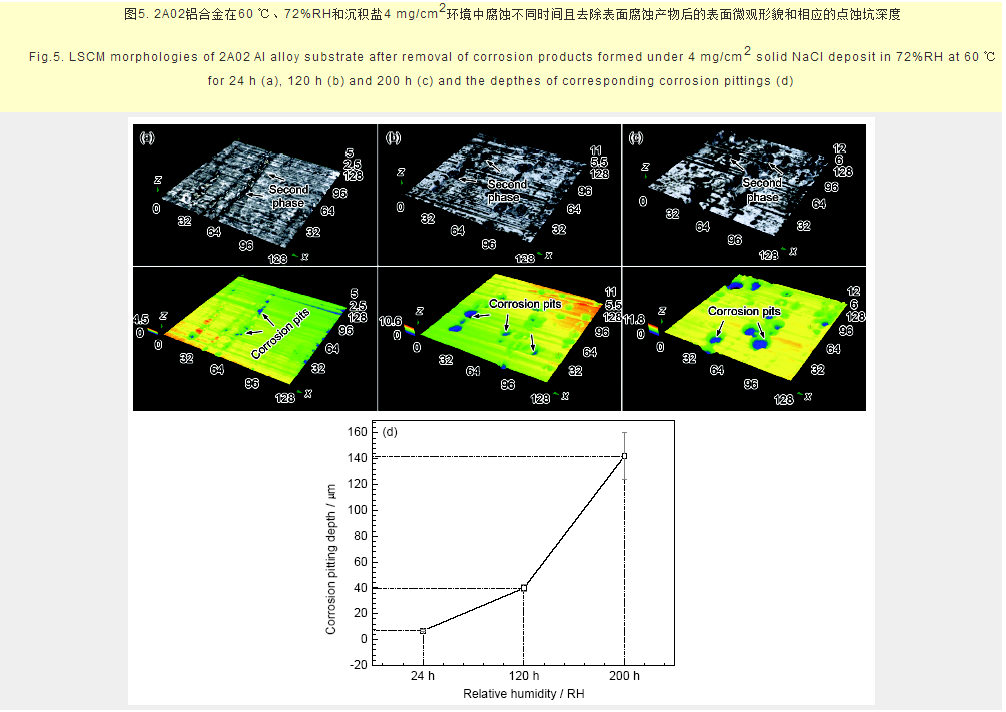

为了更好地了解2A02铝合金在此环境下的腐蚀位置和腐蚀机制,对去除氧化膜的基体形貌进行观察。图5是2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀不同时间且去除腐蚀产物后的表面形貌和相应的点蚀坑深度。在24 h时 (图5a),点蚀坑仅出现在第二相粒子处,深度为6.8 μm。实验时间延长到 120 h时 (图5b),样品表面点蚀密度增加,点蚀孔直径增大,点蚀坑深度增加到39.8 μm。此时点蚀坑不仅出现在第二相粒子周围,还出现于其它缺陷处。当腐蚀时间进一步延长到200 h时 (图5c),点蚀坑的直径和数量进一步增大,点蚀坑深度达到142.1 μm。上述结果与腐蚀截面形貌观察的腐蚀深度和腐蚀位置是一致的。

3 分析与讨论

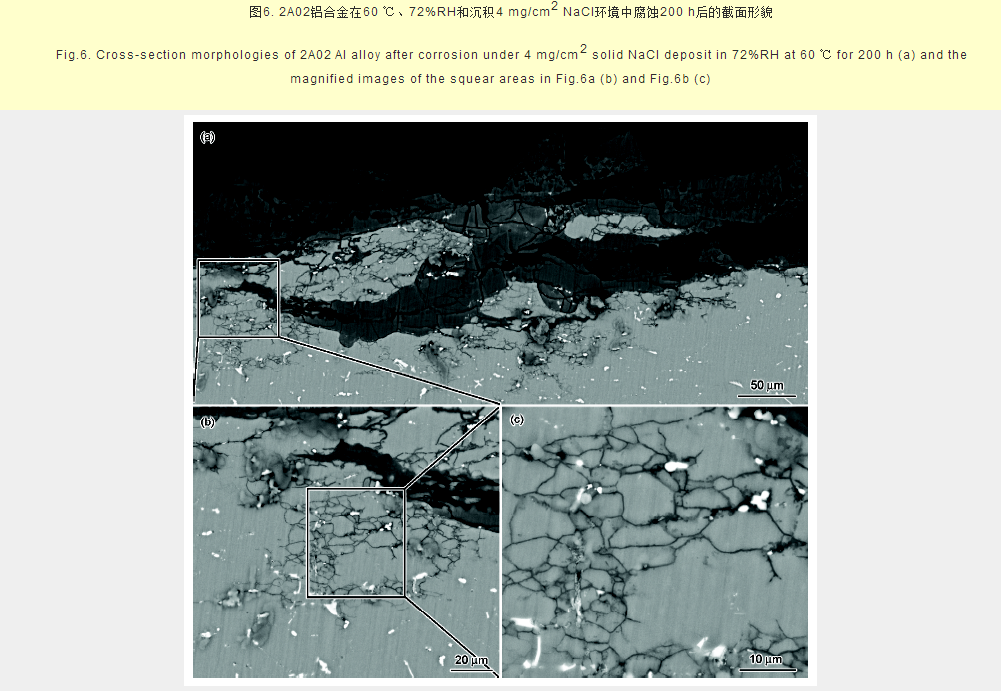

上述结果表明,随着腐蚀时间的延长,2A02铝合金表面总是先发生点蚀,再发展成为剥落腐蚀。在200 h时,出现明显的剥蚀现象。图6为2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀200 h后的截面形貌。2A02铝合金表面出现了明显的开裂和剥落 (图6a)。通过对裂纹的尖端区域进行放大观察 (图6b),可见在裂纹尖端有少许的网状条纹,且在剥蚀条纹下出现相当范围的晶间腐蚀 (网状腐蚀,图6c)。这也表明,即剥蚀条纹是由网状晶间腐蚀发展而来的。2A02铝合金板材因其加工成型的特点而具有沿轧制方向变形、与合金表面接近于平行的晶体结构,腐蚀介质易沿晶界向平行于试样表面的方向扩展,而向基体内部扩散较为困难。故剥蚀裂纹沿晶扩展,导致表层金属开裂,翘起以至剥落。

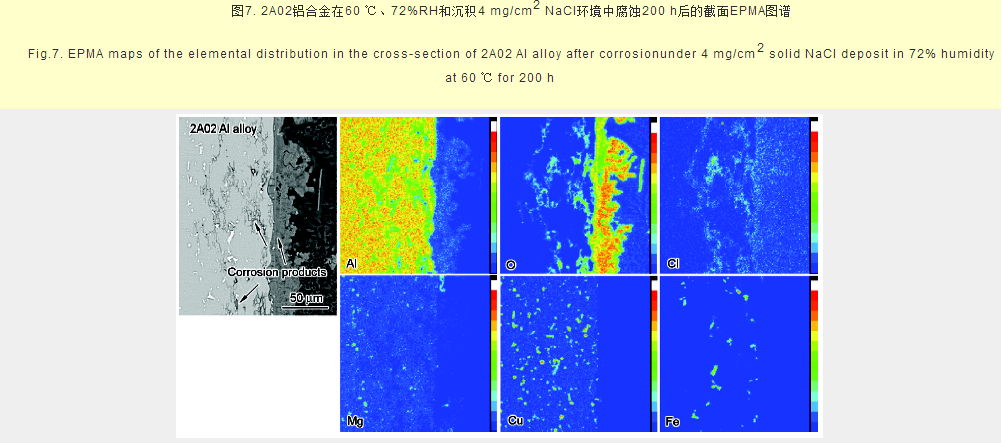

图7为2A02铝合金在60 oC、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀200 h后的截面EPMA图谱。Al、O和Cl在腐蚀产物中都有大量分布。而O在外层分布较多。且通过图6中截面形貌可知,基体内腐蚀主要为晶界腐蚀,而图7中显示Cl在基体内主要分布在基体内腐蚀产物中,即Cl主要存在于基体Al的晶界处。故Cl主要沿晶界进行扩散。Mg、Cu和Fe在外层的腐蚀产物中未出现,只存在于基体内部。通过对比可见,在基体内腐蚀区域,Mg出现了大量的消耗,而Cu和Fe没有明显的变化。这是由于Mg的高化学活性,使其优先溶解,并导致Al-Cu-Mg相中Mg的消耗;而富Cu的Al-Cu相电位较高,将作为阴极,而其边缘Al基体为阳极并发生阳极溶解,从而产生Al-Cu相边缘基体的孔蚀。这意味着2A02铝合金最初的腐蚀应该发生在Al-Cu-Mg粒子中。Al-Cu-Mg相中的Mg粒子先进行溶解,在耗尽后剩下的粒子作为阴极相进行后续反应。这也就直接证明了2A02铝合金的局部溶解是首先出现在第二相粒子处。

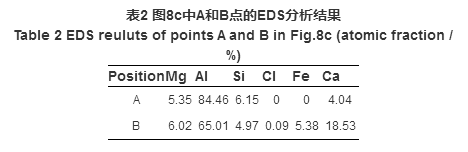

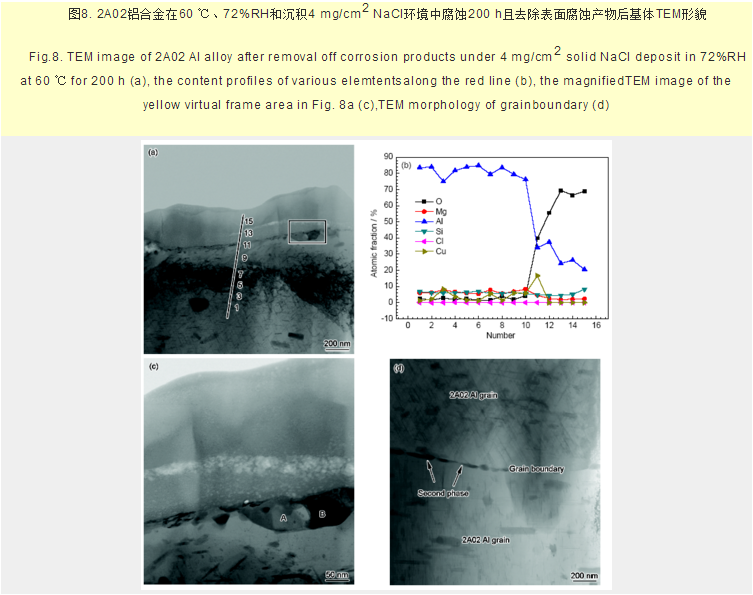

图8a为2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀200 h后的TEM形貌像。对腐蚀产物进行线性元素分析,图8a中点1~15各元素的含量如8b所示。可见,点1~11为2A02铝合金的基体区域,而点11~15为腐蚀产物区域。点11位于腐蚀产物与基体的界面处,通过元素分析可见,此处含有少量的Cu,也就是第二相形成元素。对图8a中方框区域的界面进行放大,并对图8c中点A和B进行元素分析,见表2。结果表明,点A中含有Mg、Al、Si和Cu,点B中除了含有上述元素还有Cl和Fe。也就是,Cl除了存在晶界处,同样少量存在于第二相粒子处,即Cl-是主要沿着第二相粒子和晶界进行扩散,而晶界扩散所需要的激活能比体扩散小,因此,本文中Cl主要发生晶界扩散,加速腐蚀的发生。对基体晶粒的晶界处进行放大,见图8d。可见,在晶界处出现了深灰色的颗粒聚集。通过对颗粒进行成分分析,此颗粒为第二相粒子。即第二相粒子主要聚集在晶粒的晶界处。并且结合图7,可知基体内腐蚀主要出现在第二相粒子聚集的晶粒晶界处,即产生晶间腐蚀。

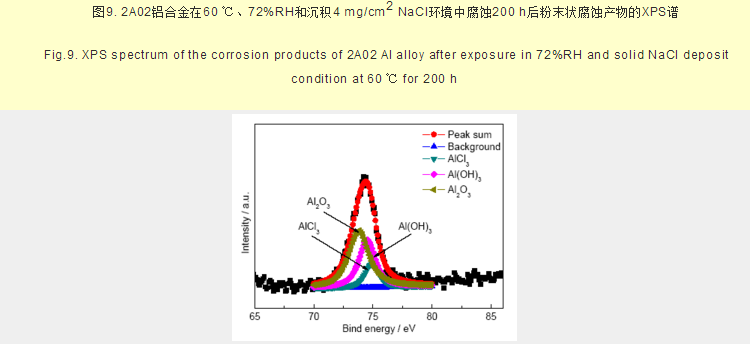

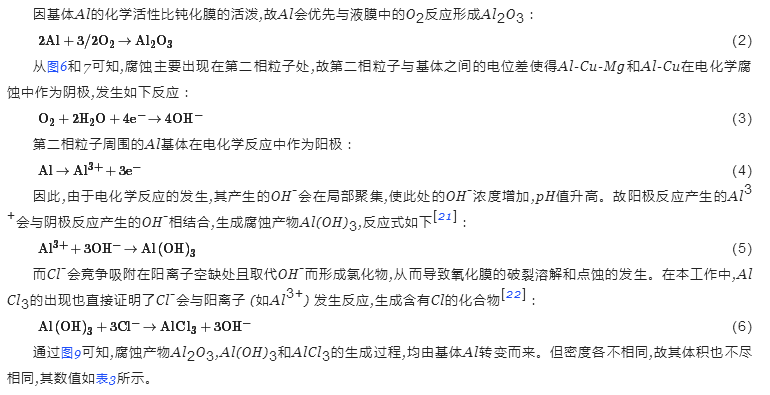

图9是2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl环境中腐蚀200 h后粉末状腐蚀产物的XPS谱。拟合结果表明,腐蚀产物主要为Al2O3,Al(OH)3和AlCl3。

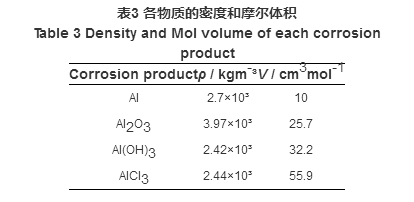

腐蚀产物Al2O3,Al(OH)3和AlCl3的体积分别为:25.7,32.2和55.9 cm3/mol,而基体铝的体积为10 cm3/mol。即 VAlCl3VAlCl3 》 VAl(OH)3VAl(OH)3 》 V1/2Al2OV1/2Al2O >VAl,故腐蚀产物的体积要远远大于基体Al的体积。当晶间腐蚀持续进行时,Al(OH)3或Al2O3等不溶性腐蚀产物的体积大于所消耗的基体铝体积,从而产生“楔入效应”。在其楔入力的作用下,晶间腐蚀倾向于沿与表面平行的方向生长,并逐步发展为剥蚀。且Cl也大量存在于晶间腐蚀的网状条纹中 (图6),其可溶性的腐蚀产物AlCl3同样会破坏晶界,使得晶粒和晶粒之间的结合性变差,加速剥蚀的发生。

总的来说,随着腐蚀时间的延长,2A02铝合金的腐蚀类型从点蚀逐渐扩展成晶间腐蚀,后变为剥落腐蚀,且基体内腐蚀的深度呈逐渐增加的趋势。随着腐蚀深度的增加,腐蚀性介质 (如Cl-) 渗入2A02铝合金基体,内部的阻力越来越大,易沿晶界向平行表面的方向生长。故沿晶裂纹主要在晶间腐蚀的区域向平行于试样表面的方向扩展,对腐蚀深度没有显着贡献。当裂纹普遍扩展到金属表面,表层金属开裂,翘起以至剥落时,腐蚀性介质渗入的阻力减小,甚至可能直接接触到内部的“新鲜”金属,进而使得腐蚀速率明显增大。随后,剥落腐蚀向金属内部纵深扩展,表层金属不断开裂、剥落,此阶段的腐蚀速率不同于腐蚀初期的规律变化。这就是2A02铝合金腐蚀动力学规律分成前期和后期两个阶段的原因。

4 结论

(1) 2A02铝合金在60 ℃、72%RH和沉积4 mg/cm2 NaCl条件下的腐蚀动力学曲线主要分为两个阶段,前期腐蚀增重随时间的延长增长较慢,而后期较快。2A02铝合金在此环境下的腐蚀产物对腐蚀进程不具有阻碍作用。

(2) 2A02铝合金的剥蚀是从点蚀发展到网状的晶间腐蚀,并进一步发展成剥落腐蚀;且基体内的腐蚀深度也会随着时间的延长而大幅增加。

(3) 2A02铝合金初期腐蚀首先发生在位于晶界的第二相粒子处,破坏晶界,使得晶粒和晶粒之间的结合性变差;且Cl可显着存在于晶间腐蚀的网状腐蚀产物中,并在其中快速扩散,加速腐蚀的进行。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414