1 前言

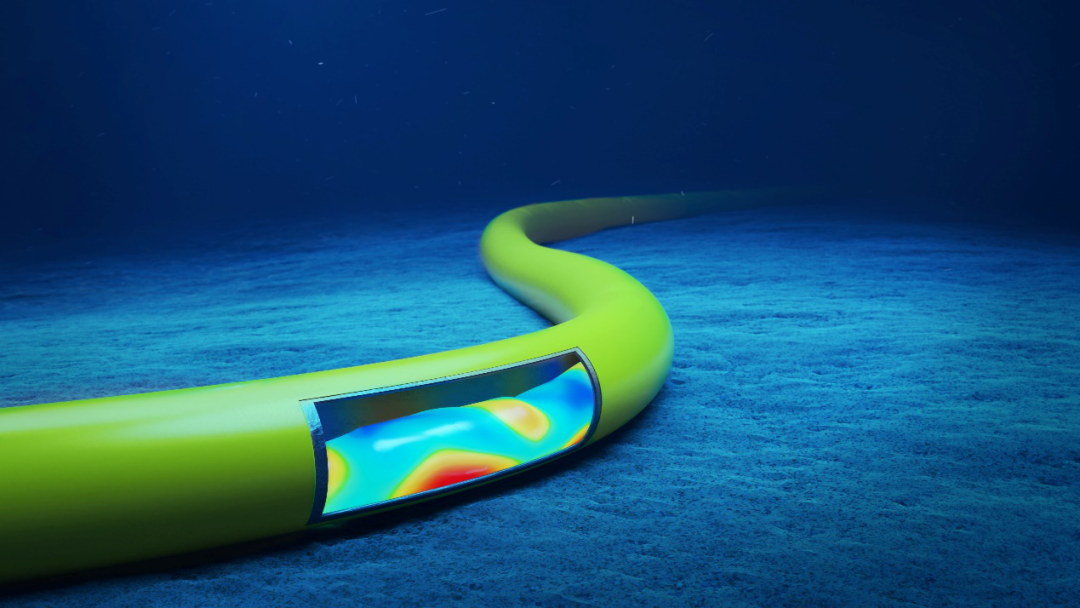

随着海洋油气田开发年限的增加,海底管道输送介质会发生相应变化。此外,平台增产、新井开发、钻修井、封存等作业,也会给海底管道输送介质带来显著的变化。随之而来,内腐蚀风险管控难度的也相应增加。

通过对介质组分的监控来反应腐蚀风险变化和措施效果,是对海底管道内腐蚀控制最常用且有效的手段之一。

通过介质组分连续监测,可以洞察由工况调整引起的腐蚀数据的变化、可以快速掌握内腐蚀数据波动规律和数据基线、可以与工况数据联动分析腐蚀数据与内腐蚀状况的本征联系关联等,最终快速有效的掌握海管腐蚀发展趋势,从而制定更加具有针对性的措施。

2 介质组分检测的重要性

介质组分检测是“腐蚀风险管控的第一站、也是最重要的一站”。理由如下:

首先,介质组分系统全面的检测,是细致入微的洞察管道内部状态的重要方法。类似于人体标准化体检,通过往复式体检后,对单个指标的定向分析、多个指标的对标分析等手段,反映出海底管道(或人体)目前的整体状态,以及需要关注的指标项、未来对“管道健康”保持的注意事项等。

其次,获取准确性高、规范性强的数据,为后续措施制定提供核心保障。技术再高明的主任医师,诊病也要有准确及时的化验单结果。将测试标准和设备应用深入融合,生成可重复度强的数据,是任何一类检测工作都不断探索的要点。毕竟,失之毫厘,谬以千里。

最后,对症下药后的效果评估,仍需要利用介质组分数据的变化来反馈。如制定如下措施:化学药剂加注、清管作业、工艺调整等来缓解腐蚀,措施实施后的周期内,通过对应指标的加密监测,来验证原因诊断的正确性和效果的即时性。

3 介质组分检测的内容

海管介质组分检测,主要包含以下工作内容:

腐蚀性气体:CO2、H2S、溶解氧;

腐蚀性指标:pH值、铁离子;

腐蚀性离子:Cl-、HCO3-;

结垢性离子:SO42-、Ca2+、Ba2+、Sr2+、Mg2+等;

微生物:SRB、FB、TGB等;

其他检测等。

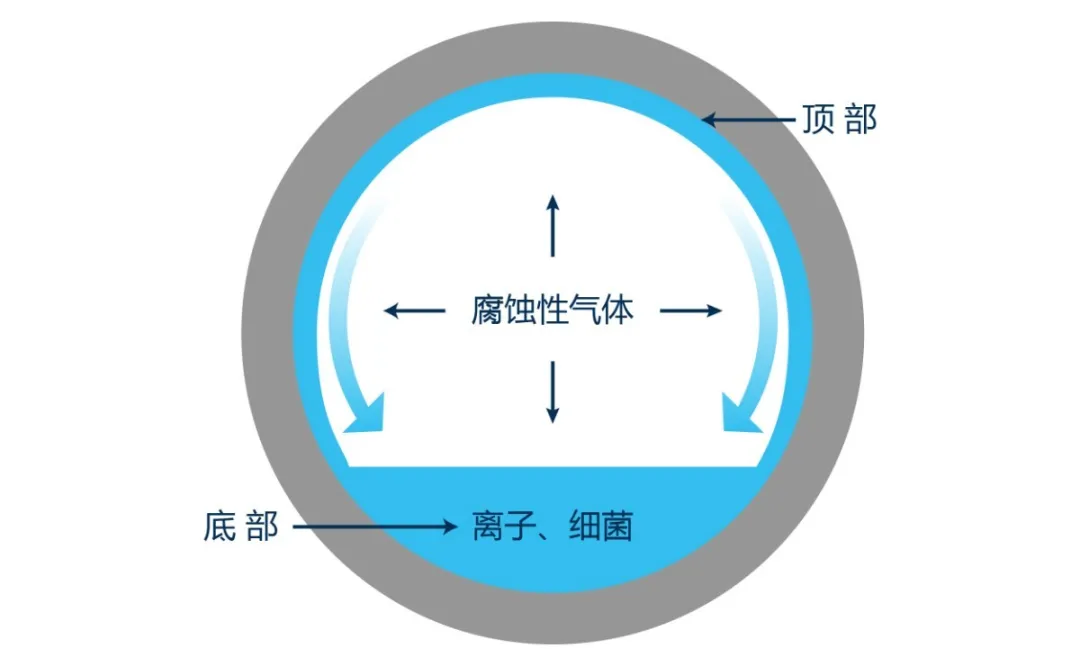

3.1 腐蚀性气体检测

CO2含量:二氧化碳腐蚀属于去氢极化腐蚀,往往比相同pH值的强酸腐蚀更严重。

H2S:硫化氢溶于水中后电离呈酸性,使管材受到电化学腐蚀,造成管壁减薄或局部点蚀穿孔。

溶解氧:CO2-H2O水体系中随着溶解氧浓度增加,碳钢的腐蚀速率快速升高,甚至可比无溶解氧环境中的碳钢腐蚀速率升高15倍。

其中,CO2、H2S的摩尔含量、分压是内腐蚀最重要的“风向标”,也是防腐措施中药剂筛选及评价、材质选择、工艺控制的核心数据。

3.2 腐蚀性指标检测

pH值:pH值是管道酸度的综合指标,受到CO2、H2S、HCO3-、Cl-、水化学等综合因素的影响。因此pH值的显著波动,都应该重点去捕捉和分析的重点。

铁离子:通过海管上下岸两端的铁离子差值可以计算出海管阶段性的平均腐蚀速率,也是海管内腐蚀风险状态和发展的重要依据。

3.3 腐蚀性离子检测

氯离子:Cl-对金属腐蚀的影响表现在两个方面:一是降低材质表面钝化膜形成的可能或加速钝化膜的破坏,从而促进局部腐蚀;另一方面使得CO2在水溶液中的溶解度降低,从而缓解材质的腐蚀。

碳酸氢根:腐蚀介质中的HCO3-会使溶液pH增大,从而减小FeCO3-的溶解度,降低碳钢的腐蚀速率。

3.4 结垢性离子检测

介质中结垢性离子主要包括:SO42-、Ca2+、Ba2+、Sr2+、Mg2+等。

介质中结垢性离子的浓度关系到海底管道内生产水的结垢倾向,如果海管内CaCO3、CaSO4以及BaSO4等碳酸盐及硫酸盐类化合物的结垢倾向较高,且在海底管道内形成了结垢,会造成严重的垢下腐蚀风险。

3.5 微生物细菌检测

硫酸盐还原菌(SRB):SRB还原生成的硫化氢会腐蚀钢铁,形成硫化亚铁的沉积物,又会引起垢下氧的浓差电池腐蚀,还会形成电偶腐蚀。

腐生菌(TGB):其繁殖时产生的粘液极易因产生氧浓差而引起电化学腐蚀,并会促进硫酸盐还原菌(SRB)等厌氧微生物的生长和繁殖。

铁细菌(FB):在水中能使亚铁化合物氧化,并使之生成三价的氢氧化铁沉淀。沉淀物聚集在细菌周围产生大量的棕色黏泥,导致管道的点蚀和锈瘤的形成。

3.6 其他项目的检测

其他项目检测的目的是为开发新油田(或新油区)、油田生产管理等提供分析数据。主要包含:天然气组分检测和原油检测分析。

4 关于介质组分检测的建议

4.1 人员专业化

遵循安全规定,熟悉现场流程;

具备专业专业认证,熟练掌握各项检测技术;

了解海管内腐蚀相关知识,对数据波动或异常有技术敏感性。

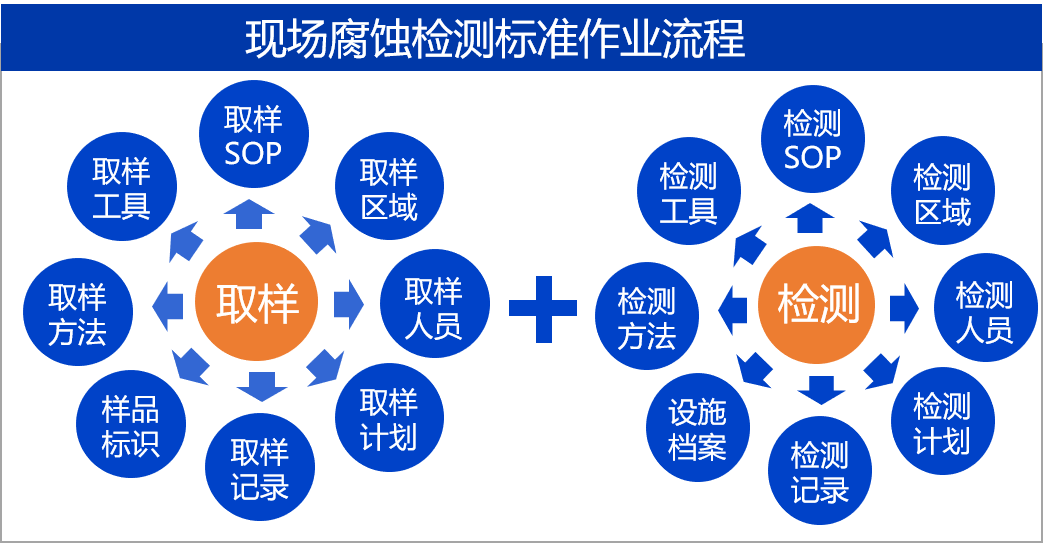

4.2 操作规范化

专业人员进场后,与现场人员对接取样、检测方案;

出具取样和检测工作SOP;

开具作业许可证,保证各作业环节安全;

人员、设备进入指定位置按照SOP进行作业;

设备操作应严格遵守标准规范,重复测试数据稳定后方可记录;

明确记录各作业环节数据、标识样品名称,使用防爆相机对关键作业环节拍照留底。

4.3 设备标准化

密闭性:取样、检测设备确保不受外界环境污染,特别是防爆氧,最大程度反映海底管道内真实环境;

便携性:设备实现小型化、轻量化、便携化,适应海上平台现场环境;

时效性:重要的数据检测在现场完成,取样后短时间内进行,发现异常数据后可第一时间发出预警,开展数据分析;

准确性:取样、检测和样品保存设备、材料均需符合国家标准要求;并按照标准规定的时间进行校正。

4.4 报告格式化

格式化、规范化的数据汇报格式,更利于数据流转和对标。因此,建议检测报告构成如下:

明确作业单位和人员资质;

明确作业方案、流程和使用设备;

明确每组数据的采集时间、位置、工况特征;

明确报告中应展示的数据种类、分析图表;

明确结论和建议的参考依据;

附件包含便于录入数据管理系统的标准数据记录表、现场作业照片、样品保存照片等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414