文章开始前先讨论两个词:汽蚀与气蚀。

其实两个词是相同的意思。泵界喜欢用汽蚀,主要想表示其气体是液体汽化而成,不同于液体中溶解的气体。水轮机行业则多用气蚀。

什么是汽蚀?

泵中的液体局部压力下降到临界压力时,液体中便会产生气泡。汽蚀是气泡聚集、运动、分裂、消灭的全过程。临界压力一般接近汽化压力。

汽蚀有哪些危害?

A 过流部件腐蚀

腐蚀原因有两个:

一是由于气泡破灭时产生高频(600~25000Hz)冲击,压力高达49MPa,致使金属表面出现机械剥蚀;

二是由于汽化时放出热量,并有温差电池作用产生水解,产生的氧气使金属氧化,发生化学腐蚀。

B 泵性能下降

泵汽蚀时叶轮内的能量交换受到干扰和破坏,在外特性上的表现是Q-H曲线,Q-P、Q-η曲线下降,严重时会使泵中的液流中断,不能工作。

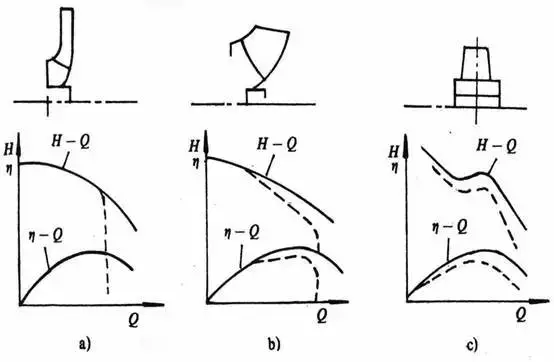

对于低比转速,由于叶片间流道窄而长,一旦发生汽蚀,气泡充满整个流道,性能曲线会突降。

对于中高比转速,流道短而宽,因而气泡从发生发展到充满整个流道需要一个过渡过程,相应的性能曲线开始是缓慢下降,之后增加到某一流量时才急剧下降。

离心泵最易发生汽蚀的部位

叶轮曲率最大的前盖板处,靠近叶片进口边缘的低压侧;压出室中蜗壳隔舌和导叶的靠近进口边缘低压侧;无前盖板的高比转数叶轮的叶梢外圆与壳体之间的密封间隙以及叶梢的低压侧;多级泵中第一级叶轮。

提高抗汽蚀措施

1、提高离心泵本身抗汽蚀性能的措施

改进泵的吸入口至叶轮附近的结构设计。增大过流面积;增大叶轮盖板进口段的曲率半径,减小液流急剧加速与降压;适当减少叶片进口的厚度,并将叶片进口修圆,使其接近流线型,也可以减少绕流叶片头部的加速与降压;提高叶轮和叶片进口部分表面光洁度以减小阻力损失;将叶片进口边向叶轮进口延伸,使液流提前接受作功,提高压力。

采用前置诱导轮,使液流在前置诱导轮中提前作功,以提高液流压力。

采用双吸叶轮,让液流从叶轮两侧同时进入叶轮,则进口截面增加一倍,进口流速可减少一倍。

设计工况采用稍大的正冲角,以增大叶片进口角,减小叶片进口处的弯曲,减小叶片阻塞,以增大进口面积;改善大流量下的工作条件,以减少流动损失。但正冲角不宜过大,否则影响效率。

采用抗汽蚀的材料。实践表明,材料的强度、硬度、韧性越高,化学稳定性越好,抗汽蚀的性能越强。

2、提高进液装置有效汽蚀余量的措施

增加泵前贮液罐中液面的压力,以提高有效汽蚀余量。

减小吸上装置泵的安装高度。

将上吸装置改为倒灌装置。

减小泵前管路上的流动损失。如在要求范围尽量缩短管路,减小管路中的流速,减少弯管和阀门,尽量加大阀门开度等。

降低泵入口工质介质温度(当输送工质接近饱和温度时)。

以上措施可根据泵的选型、选材和泵的使用现场等条件,进行综合分析,适当加以应用。

汽蚀余量与吸程

泵在工作时液体在叶轮的进口处因一定真空压力下会产生汽体,汽化的气泡在液体质点的撞击运动下,对叶轮等金属表面产生剥蚀,从而破坏叶轮等金属,此时真空压力叫汽化压力,汽蚀余量是指在泵吸入口处单位重量液体所具有的超过汽化压力的富余能量,单位用米标注,用(NPSH)r。

吸程即为必需汽蚀余量Δh:即泵允许吸液体的真空度,亦即泵允许的安装高度,单位用米。 吸程=标准大气压(10.33米)-汽蚀余量-安全量(0.5米) 标准大气压能压管路真空高度10.33米。

例如:某泵汽蚀余量为4.0米,求吸程Δh

解:Δh=10.33-4.0-0.5=5.83米

各自计量单位及表示字母?

汽蚀余量指泵入口处液体所具有的总水头与液体汽化时的压力头之差,单位用米(水柱)标注,用(NPSH)表示,具体分为如下几类:

NPSHa——装置汽蚀余量又叫有效汽蚀余量,越大越不易汽蚀;

NPSHr——泵汽蚀余量,又叫必需的汽蚀余量或泵进口动压降,越小抗汽蚀性能越好;

NPSHc——临界汽蚀余量,是指对应泵性能下降一定值的汽蚀余量;

[NPSH]——许用汽蚀余量,是确定泵使用条件用的汽蚀余量,通常取 [NPSH]=(1.1~1.5)NPSHc。

必需汽蚀余量和有效汽蚀余量有何区别

汽蚀余量分有效气蚀余量NPSHa和必须气蚀余量NPSHr。泵的必须汽蚀余量是泵的特性,由设计决定,泵的有效汽蚀余量由工艺管路决定。

对于给定泵,在给定转速和流量下必需具有的汽蚀余量称为必需汽蚀余量,常用NPSHr表示。又称为泵的汽蚀余量,是规定泵要达到的汽蚀性能参数。

NPSHr和泵的内部流动有关,是由泵本身头定的,其物理意义是表示液体在泵进口部分压力下降的程度,也就是为了保征泵不发生汽蚀,要求在泵进口处单位重量液体具有超过汽化压力水头的富余能量。

必须汽蚀余量与装置参数无关,只与泵进口部分的运动参数(vo、wo、wk等)有关,这些运动参数在一定转速和流量下是由几何参数决定的。这就是说NPSHr是由泵本身(吸水室和叶轮进口部分的几何参数)决定的。

对于既定的泵,不论何种介质(黏性大介质因影响速度分布除外),在一定转速和流量下流经泵进口,因速度大小相同故有相同的压力降,即NPSHr相同。所以NPSHr与液体的性质无关(不考虑热力学因素)。

NPSHr越小,表示压力降小,要求装置必须提供的NPSHa小,因而泵的抗汽蚀性能越好。因此:r代表required必需的,由泵本体决定,具体与转速,叶轮形式等有关;

有效汽蚀余量是指由泵安装条件所确定的汽蚀余量,常用NPSHa表示。又称为装置汽蚀余量,是由吸入装置提供的在泵进口处单位重量液体具有的超过汽化压力水头的富余能量。

NPSHa越大,泵越不容易发生汽蚀。有效汽蚀余量的大小与装置参数及液体性质(p、pv等)有关。因为吸入装置的水力损失和流量的平方成正比,所以NPSHa随流量的增加而减小。

因此: A代表available有效的,可以提供的,这个由系统和管路决定,必须经过严格计算;

要保证泵不气蚀,NPSHa必须大于NPSHr。具体大多少,各种不同形式的泵都有经验值, 一般把泵的必须汽蚀余量增加0.5-1m的富余能头作为允许汽蚀余量。

下面从列举的实例中分析水泵发生汽蚀的原因以及解决方案。

实例一

某公司有两台输送工程水离心泵,运转一年后,发现泵体渗水,打开后泵壳后发现有类似蜂窝状沟壑,有人说是汽蚀所致,但有人认为根本没有符合产生汽蚀的条件,泵内不会产生气泡,因为输入液位要比泵位置高得多,百思不得其解,是什么能导致这种情况发生。

首先,从“输入液位要比泵位置高得多”是不能得出“不会汽蚀”的结论的。

分析是否发生气蚀还要看离心泵的安装高度、气蚀余量、液体的温度、密度、管路的状况,计算出该泵的允许安装高度。

这种情况下泵的允许安装高度应该是负值,即泵的位置要低于输入液面。

如果泵的实际安装高度大于泵的允许安装高度,尽管实际安装高度是负值,但还是会引起汽蚀。也有可能是泵壳的质量不好,或者是输送的液体的腐蚀造成的。

实例二

某制药厂建成投产半年左右后,发现全厂生产用水不够用,导致全厂停车。针对此情况,检查分析了厂内设备,发现江边水泵房中的4台水泵受到了不同程度的汽蚀,最严重的一台是主泵,其叶轮前后盖扳被击穿100多个孔,最大的孔的面积达剑了5cm ,另外3台备用泵的叶轮上被击穿的孔不多,但是披剥蚀的很严重。显然生产够水不够用是泵已经被汽蚀损失而造成的。为什么仅半年时间这些泵就被损坏到如此严重的程度呢?

首先分析发现那一年长江水位特别低,泵的实际安装高度超过了允许安装高度,这是造成泵汽蚀的主要原因,在安装泵时,没有考虑长江的历年最低水位;

其次,在这么短的时间内,主泵损坏的严重程度表明还另有原因,继续检查后发现主泵的入口管内卡着一个施工用的塑料桶,造成泵的进口阻力太大,使得泵往刚开始使用时,当时水位还没有降低到最低水位,就很容易发生汽蚀,而操作人员一直没有发现,只是增加泵来增加流量,而此后长江水位的降低,也就造成其他备用泵发生了汽蚀现象;

再经过机械专家对叶轮材料的分析后又发现:叶轮所用的材料也不符合要求。以上种种原因综合作用,使泵在短时间内被严重损坏。

实例三

某真空塔操作,塔顶回流泵在运转过程中发生汽蚀。回流槽在6米平台,泵的汽蚀余量为2.5m,中间有10m左右的管线和两个阀门。从设计计算的角度看,不应该会发生汽蚀的,但现场出现了这种问题,问题出在什么地方?

按设计要求只要管路有效汽蚀余量大于泵的必需气蚀余量1~1.5m,泵就不会发生汽蚀。但是,泵的必需汽蚀余量和流量有关,泵厂商提供的数据为额定流量下的必需汽蚀余量,如果流量增大,必需汽蚀余量也随之加大,因此需要根据实际运行情况,从性能曲线中查得实际工况下泵的必需汽蚀余量是否增大。

另外泵入口段的阻力也要根据实际工况进行计算,以求出准确的有效汽蚀余量。由此来核实是否可能产生汽蚀。可以先看一下泵入口压力是否足够;泵入口温度是否过高;泵的转速是否过高:发生汽蚀时泵的工况与泵特性曲线所允许的工况是否有偏差。如果经核算确实不会产生汽蚀,入口管路或阀门堵塞会造成入口阻力增加,而使有效汽蚀余量降低,从而可能产生汽蚀。

上面以实例分析离心泵汽蚀的产生过程和机理进行分析研究,从实例中可以看出离心泵发生汽蚀的原因以及我们的解决方案,这些方案可以概括为三点:第一点是改进泵本身及其相连管路的结构设计,第二点是通过附属设备提高离心泵汽蚀性能,第三点是通过改变泵的外部安装使用条件增强泵的抗汽蚀性能。

在实际生产运行中,也要加强对离心泵的维修,及时更换破损的部件,减轻离心泵发生汽蚀所产生的危害,从而在使用中延长泵的使用寿命,提高泵的运行效率。工作人员在工作时必须认真负责,正确安装和使用离心泵,及时发现汽蚀现象,分析原因,采取相应的措施,从而保护生产的连续,减少材料的消耗,节省人力物力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414