腐蚀爆管

由于外部介质与受热面管子发生化学作用或电化学作用而引起的爆管称为腐蚀爆管 。虽然腐蚀爆管占总爆管数的比例较低 , 但由于具有突发性和不可预测性 ,腐蚀一旦发生 , 受损范围较大 , 往往造成大面积的受热面损坏 。

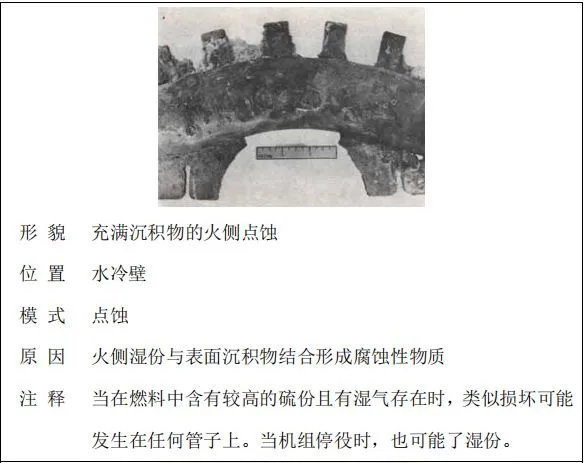

爆管按腐蚀发生的部位 ,可分为烟气侧腐蚀和水侧腐蚀爆管 。

烟气侧腐蚀

烟气侧腐蚀又因产生的部位和条件不同 ,可分为高温腐蚀和低温腐蚀 。当燃用高水分高硫燃料时 ,高温受热面管子受到腐蚀 ,称为高温腐蚀 。低温腐蚀则是指尾部低温受热面所受到的腐蚀 。

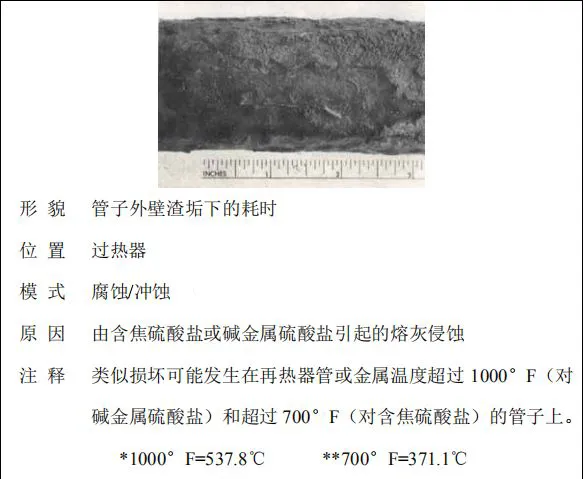

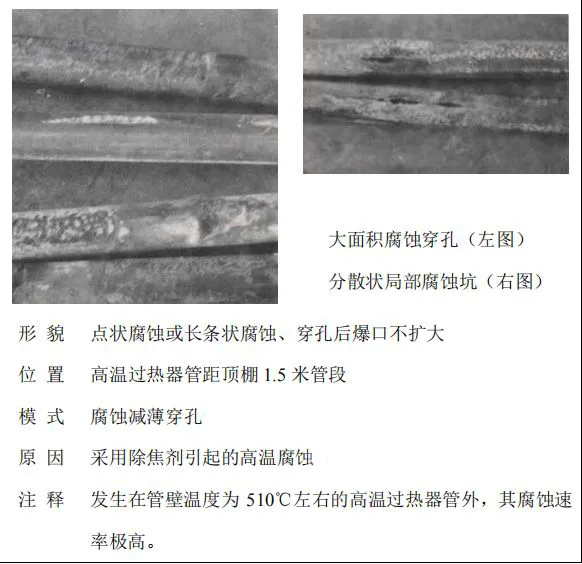

1.高温腐蚀

由烟气侧高温腐蚀而引起的爆管 , 有以下几种腐蚀机理:

(1) SO2 、SO3 、H2S 等腐蚀性气体作用;

(2)硫酸盐型的高温腐蚀机理;

(3)硫化物型的高温腐蚀机理。

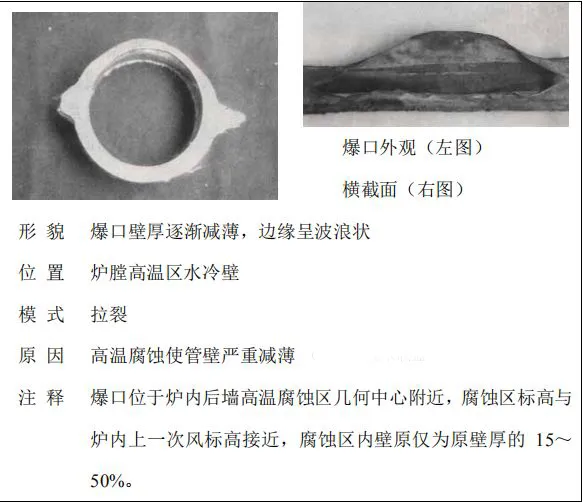

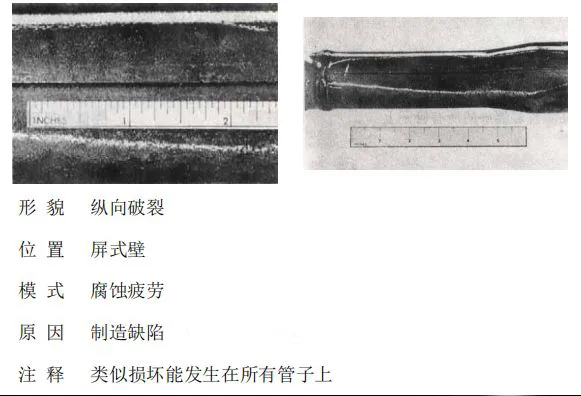

在破口附近可清楚地辨认出一大片腐蚀区 , 腐蚀区凹凸不平; 在破口附近管壁减薄, 爆口呈拉裂状 ,裂口较长。

腐蚀爆管与磨损爆管的区别在于: 磨损爆管附近管壁很光滑,并有一个磨损的棱角 ,而腐蚀爆管附近则凹凸不平 ,无明显的棱角存在 ; 破口的金相组织无明显变化 ,破口处晶粒拉长 ,为韧性断裂; 烟气侧腐蚀爆管管壁外存在含硫的沉积物 ,靠近基体侧一般为黑色沉积物 ,与管壁结合紧密。

2.低温腐蚀

低温腐蚀爆管主要发生在给水温度较低的省煤器上。低温腐蚀爆管的破口附近也有凹凸不平的腐蚀区存在 ,破口呈拉裂状 ,金相组织无明显变化 , 破口处晶粒拉长,为韧性断裂 。

水侧腐蚀

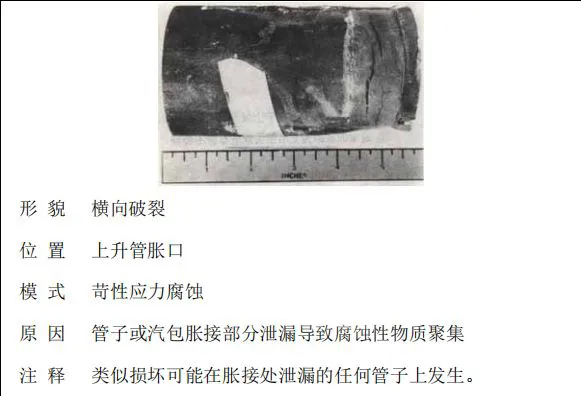

锅炉炉管也会由于水侧腐蚀导致爆管 , 水侧腐蚀主要有锅内水局部浓缩引起的运行中腐蚀 , 给水含氧引起的氧腐蚀和因应力产生的苛性脆化等几种。苛性脆化主要发生在胀接或铆接锅炉中, 大型电站锅炉中较少见。

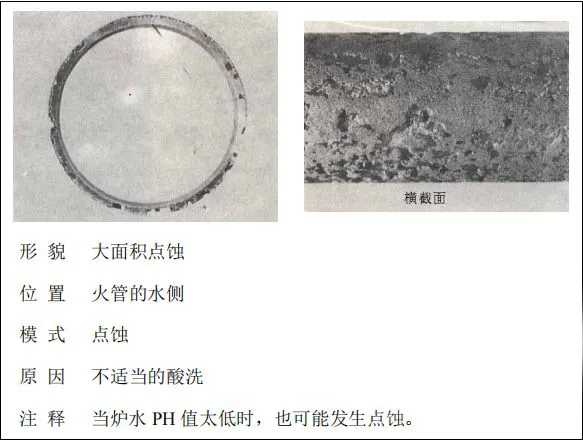

1.酸性腐蚀和碱性腐蚀

锅内水局部浓缩引起的运行中腐蚀的过程可描述如下:炉水在管内沉积物下面 、蒸发受热面的缝隙以及炉管内产生汽塞的部位发生局部的浓缩 , 产生浓酸或浓碱, 破坏炉管内表的 Fe3O4 保护膜, 从而造成了炉管金属表面被酸碱腐蚀, 可分别称为酸性腐蚀和碱性腐蚀。

碱性腐蚀常发生在多孔沉积物下面 , 爆口附近腐蚀产物与金属表面附着性较差, 腐蚀产物中夹有磷酸盐、硅酸盐等炉水成分 ,除去腐蚀物后, 有凹凸不平的腐蚀坑 。由于在浓碱条件下氢离子少, 产生的氢且容易扩散出去,不会渗入钢中造成脱碳现象,坑下金属的金相组织和机械性能都没有变化, 金属仍保持其延展性,爆管是由于腐蚀破坏使管壁减薄过热鼓包所致 。

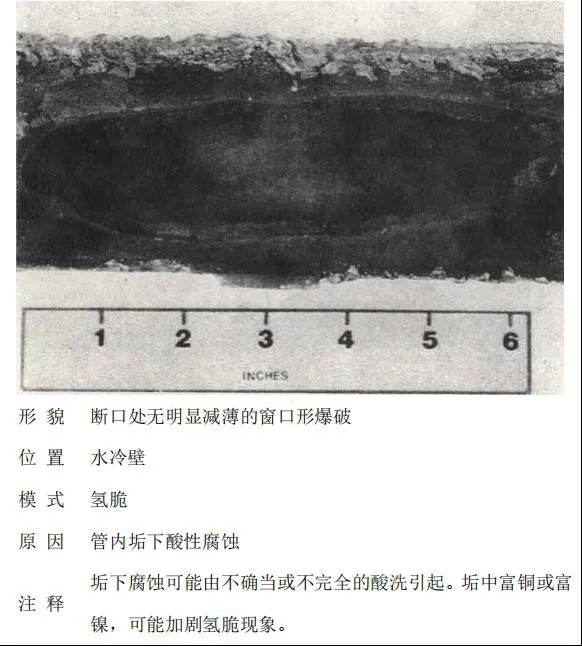

酸性腐蚀常发生在比较致密的沉积物下面 ,由于在浓酸条件下氢离子浓度高 ,生成的氢不容易扩散出去,部分渗入到钢中 ,和钢中渗碳体 Fe3C 反应, 因此酸性腐蚀和氢脆现象总伴随在一起。爆口附近腐蚀产物与金属表面结合较牢固, 金属表面存在腐蚀坑 。大部分爆口的内壁表面脱碳, 管壁面多有微裂纹存在, 这些裂纹连成网状, 多为沿晶破裂 。爆口胀粗不明显, 破口断面平齐 、粗钝 ,呈脆性断裂特征。

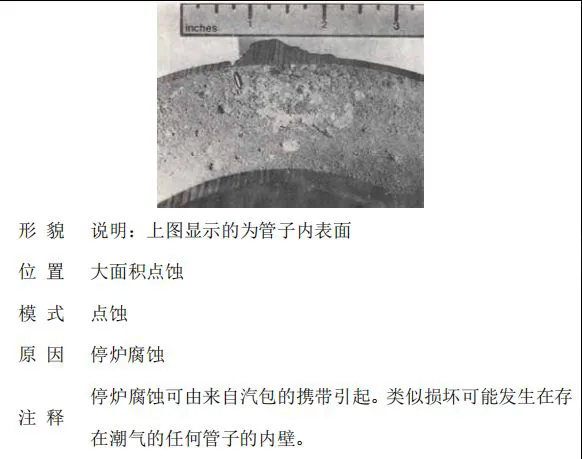

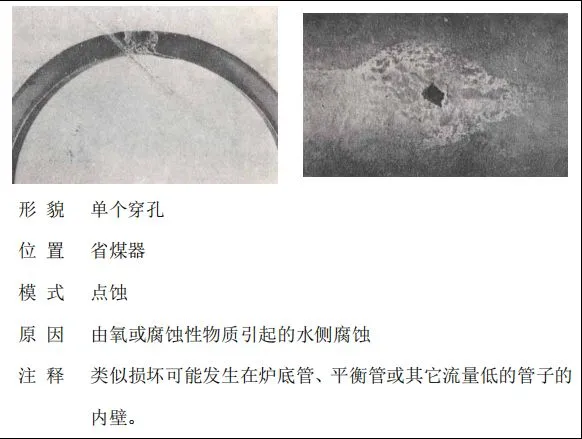

2.锅炉的氧腐蚀

锅炉的氧腐蚀是电化学腐蚀。氧腐蚀主要发生在省煤器入口段受热面内壁 ,严重时可达省煤器中部直到锅炉水冷壁。其主要特征是溃疡腐蚀 , 在被腐蚀的金属表面形成许多小型鼓包, 其直径差别很大 ,鼓包表面颜色由黄褐色到砖红色 ,次层为黑色粉末物 ,金属表面有腐蚀坑。爆口金相组织变化不明显 ,为韧性断裂。

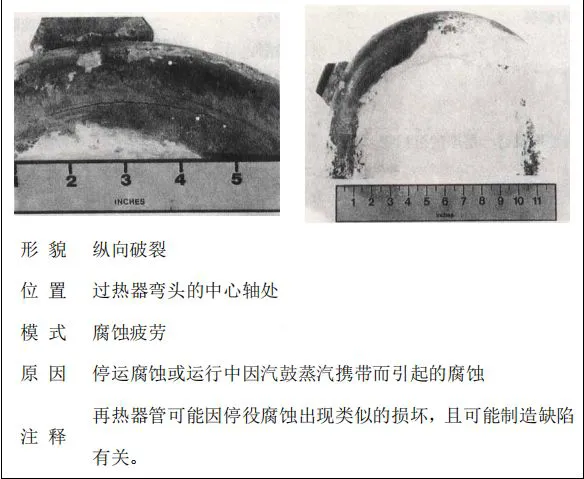

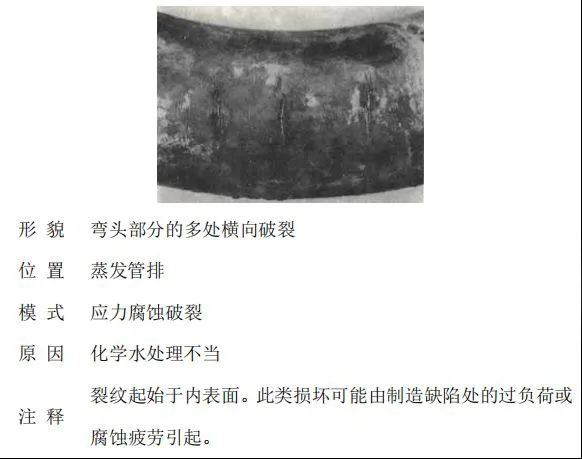

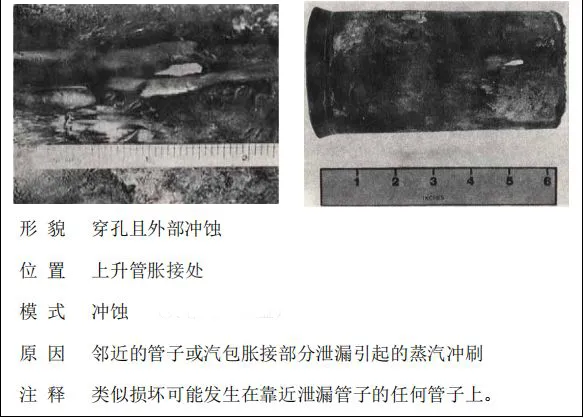

锅炉四管爆漏频繁发生。鉴别这些损坏发生的原因有助于揭示锅炉存在的隐患,如果不作处理,将会导致更为严重的问题。大部分损坏的原因都可归结为几个根本原因中的一个。全面的金相故障分析通常能揭示出其根本原因;然而,并不需要对所有损坏的管子都进行金相分析。损坏管子的外观形貌能就损坏的原因提供有交织的讯息。这一训息有助于缩小可能产生管子爆破原因的范围,有时,结合一些锅炉运行方面的知识就足以确定其损坏的原因。

本文列举了一些腐蚀导致爆管的实例。但必须注意,仅根据外观形貌无法区别许多损坏模式,某些时候不同的原因会导致看上去外观形貌是相同的损坏。频发的或严重的管子损坏必须通过一个合格的金相试验室进行全面分析,以便能鉴别出真正原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414