与其它金属材料相比,Mg的力学性能与人骨最为接近,其密度一般在1.74~2.00 g/cm3,与人骨的密度 (1.80~2.10 g/cm3) 基本相当[1]。同时,Mg及镁合金的弹性模量约为45 GPa,与人骨的弹性模量3~20 GPa较为接近[2,3,4],可有效避免应力遮挡效应[5],促进骨组织的修复。可见,与传统的医用金属材料相比,Mg及镁合金具有很好的生物力学相容性,在医用材料领域具有较强的竞争优势和应用前景。

近年来,作为新型可降解生物医用材料,医用镁合金在心血管支架[6,7]、骨植入材料 (骨钉、骨板等)[8,9]应用方面的探索已成为研究热点[10,11]。研究[12,13,14]表明,向镁合金中添加Zn可有效改善合金的力学性能和抗腐蚀能力。众所周知,Zn是人体的基本元素之一,故Mg-Zn基镁合金具有较好的生物相容性[15,16]。另外,稀土元素不仅能改善镁合金的微观结构,有效提高其力学性能,而且还能提高其耐蚀性[17,18,19]。Ju等[20]认为在Mg-Zn合金中添加稀土元素Y并控制合金中的Zn/Y比,可以有助于强化相的形成和晶粒的细化,从而达到显著提高合金强度的效果。与此类似,稀土元素Nd的添加也可使镁合金的强度和塑性同时得到提升[21,22]。同时,Qin等[13]报道Mg-Nd合金具有良好的生物相容性。因此,含Y和/或Nd的Mg-Zn合金作为生物材料得到了广泛研究[1,23,24]。

对于镁合金而言,为达到提升其力学强度的目的,合金相的存在是不可避免的。因合金相和镁基体之间存在较大的腐蚀电位差,势必在合金相/基体界面处出现局部微区电偶腐蚀,最终降低了镁合金耐蚀性[25]。研究[26,27]表明,稀土元素Nd的标准电位与Mg基体接近,所形成的合金相与基体的腐蚀电位相近,致使合金表现出均匀腐蚀特征。Kang等[28]结合稀土元素Y和Nd在Mg-Zn系镁合金中的有益作用,并利用热挤压加后续热处理技术手段,成功开发出具有较强力学性能和细胞相容性的Mg-6Zn-1.2Y-0.8Nd镁合金。然而,早期的研究主要侧重于该合金在模拟体液中的初期腐蚀行为,关于膜层的形成对合金后续腐蚀行为的影响未曾涉及。本工作将对铸态Mg-6Zn-1.2Y-0.8Nd镁合金在Hank's模拟体液中的腐蚀行为进行研究,揭示经不同时间预浸泡后样品的电化学腐蚀性能的变化规律,并探索其腐蚀机制。

1 实验方法

选取的研究对象为一种铸态Mg-Zn-Y-Nd镁合金,其具体化学成分 (质量分数,%) 为:Zn 6,Y 1.2, Nd 0.8,Mg余量。合金在CO2和SF6混合气氛保护下经电阻炉中熔炼。在700 ℃下静置1 h后,将熔体倒入300 ℃的模具中,制备出直径为130 mm的铸锭。利用线切割方法,在合金铸锭上切取截面积为10 mm×10 mm,厚度为5 mm的块状试样。在350 ℃的空气炉中,保温1 h,对试样进行均匀化处理。均匀化后,对样品表面进行磨抛处理。利用扫描电镜 (SEM,XL30-FEG-ESEM) 对合金金相进行观察,使用SEM自带能谱仪 (EDS) 对合金相所含的主要元素进行半定量测定。

为了研究合金在Hank's溶液 (8.0 g/L NaCl,0.14 g/L CaCl2,0.35 g/L NaHCO3,0.4 g/L KCl,1.0 g/L C6H12O6,0.06 g/L MgSO4·7H2O,0.06 g/L Na2HPO4·12H2O,0.06 g/L KH2PO4和0.1 g/L MgCl2·6H2O) 中预浸泡形成的产物膜对后续电化学腐蚀行为的影响规律,对试样在开路电位条件下分别进行了2,4,8,24和48 h的预浸泡处理。对不同处理样品的表面形貌进行了三维光学观察,并对样品截面膜层结构进行了SEM观察和EDS分析。然后,对不同处理样品在Hank's溶液中进行电化学测试。为反映出测试结果的误差范围,分别对每个处理状态的3个平行样品进行了测试。其中,极化曲线使用Model 273A (Potentiostat/ Galvanostat) 恒电位仪在 (37±0.5) ℃下进行测试。采用三电极体系,镁合金试样作为工作电极,饱和甘汞电极 (SCE) 作为参比电极,Pt片为辅助电极。溶液体积与试样暴露面积之比固定为200∶1。待试样在溶液中电位稳定后 (约15 min),进行极化曲线的动电位法测量,扫描速率为0.166 mV/s。

2 结果与讨论

2.1 微观组织

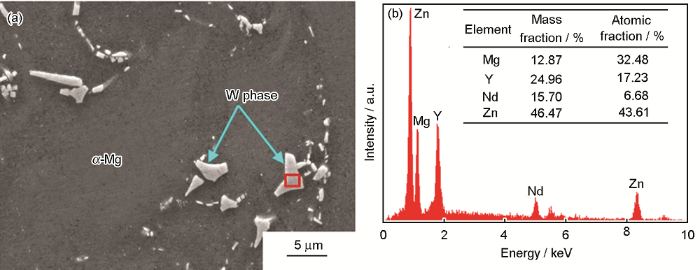

图1为合金试样抛光表面的SEM像。早期研究[28]表明,该合金中存在的主要相为W相 (Mg3Zn3Y2) 和α-Mg基体。可以看出,合金中的W相呈非连续性分布,且其尺寸一般小于5 μm。EDS分析结果表明,W相的主要成分有Mg,Zn,Y和Nd,4种元素对应的原子比与Mg3Zn3 (Y+Nd) 2较为接近。Chen等[29]报道稀土元素 (RE) 如Y和Nd的添加会择优与Mg-Zn基合金中的Zn结合,形成准晶相和W相,且所形成的合金相种类与Zn/Y和Zn/Nd比密切相关。考虑到Zn在Mg基体的固溶,当Zn/RE重量比约为2时[30],Mg-Zn-RE合金中的主要合金相为W相。本研究工作中的合金为Mg-6Zn-1.2Y-0.8Nd,其Zn/(Y+Nd) 为2。因此,合金中所形成的W相会同时包含W-Mg3Zn3Y2和W-Mg3Zn3Nd2相。

图1 Mg-6Zn-1.2Y-0.8Nd合金微观组织的SEM像及W相的EDS结果

2.2 电化学腐蚀行为

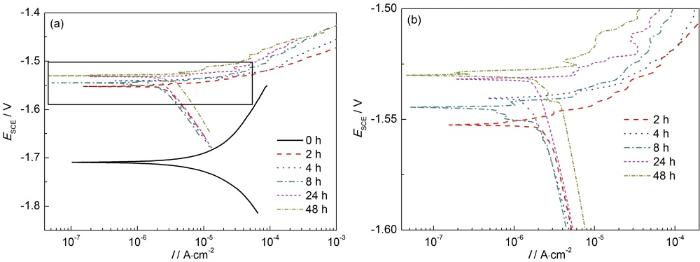

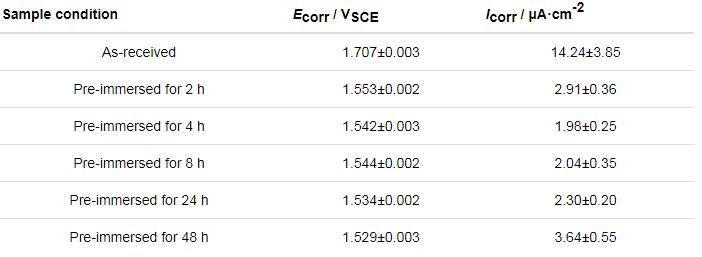

图2为经不同时间预浸泡后合金样品的动电位极化曲线。为了便于比较,对不同预处理合金样品的电化学曲线进行了拟合,确定的腐蚀参数列于表1。可以看出,未浸泡样品的耐蚀性最差,其腐蚀电流密度为14.24 μA/cm2。预浸泡处理后,合金的耐腐蚀能力明显提高,且呈现出先增加后降低的变化趋势。其中,预浸泡4 h后合金样品的耐腐蚀能力最强,其腐蚀电流密度为1.98 μA/cm2。然而,经48 h预浸泡处理后,合金的腐蚀电流密度增加至3.64 μA/cm2。相比而言,合金的腐蚀电位随着预浸泡时间的延长,呈现出先陡升后稍微增高的趋势,进一步证明了膜层具有较好的防护性,但膜层形成后其防护性程度的变化不显著。本课题组[31]早期对AZ31镁合金在Hank's溶液的腐蚀行为研究显示,随着腐蚀时间的延长,膜层会逐渐增厚和开裂,并与基体发生脱离。因此,Mg-6Zn-1.2Y-0.8Nd合金在预浸泡前后的腐蚀行为与表面膜层的形成和增长密切相关。

图2 不同时间预浸泡处理后Mg-6Zn-1.2Y-0.8Nd合金样品在Hank's溶液中的电化学结果

表1 不同时间预浸泡处理后Mg-6Zn-1.2Y-0.8Nd合金样品极化曲线的拟合结果

2.3 腐蚀形貌

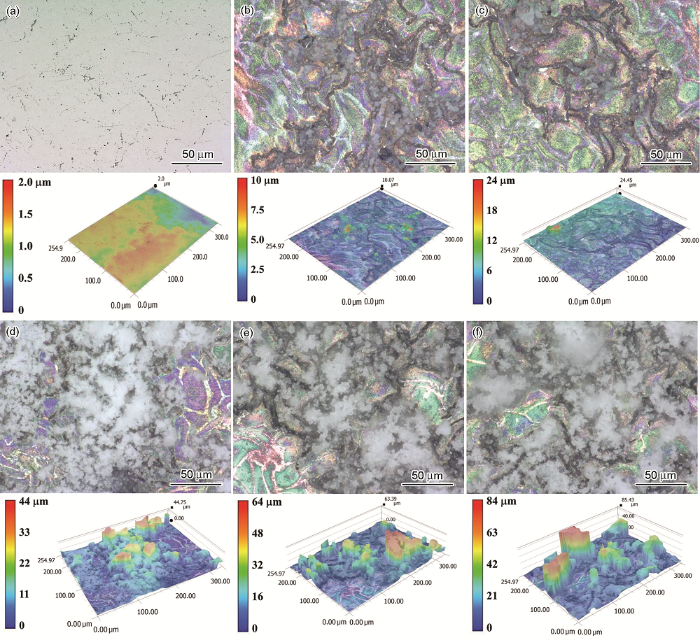

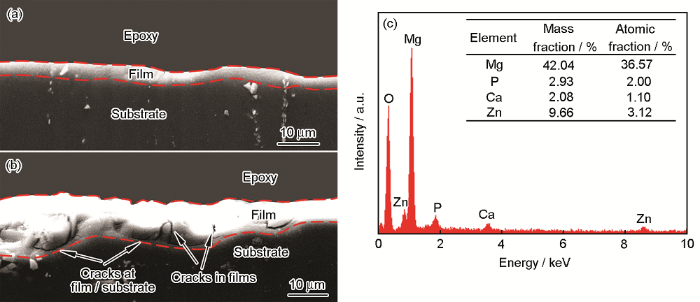

为了便于理解经不同时间预浸泡后Mg-6Zn-1.2Y-0.8Nd合金样品的耐腐蚀性能的变化情况,对其腐蚀表面及三维形貌进行了观察和比较,如图3所示。可以看出,经抛光处理后合金试样表面的最大起伏仅为2 μm (图3a)。另外,合金中含有较多的合金相。随着浸泡时间的延长,表面局部腐蚀愈加严重,其所占的表面积分数逐渐增大。经2和4 h预浸泡处理后,合金表面的最大起伏分别增至10和24 μm,主要归因于少量局部位置处残留的弱化腐蚀区 (图3b和c),说明了表面腐蚀较为均匀。通常,因合金相和Mg基体之间存在较大的腐蚀电位差所引起的局部微区电偶腐蚀[25],必然会造成基体与合金相之间存在较大的高度差。然而,本研究工作中合金表面较为平整,进一步证明了含稀土元素Nd的Mg3Zn3(Y+Nd)2相标准电位与Mg基体接近,不易导致合金相与基体间电偶腐蚀的发生[26,27]。经预浸泡8 h后,合金表面的最大起伏增加至44 μm,且其高低区域的面积分数比值明显增加 (图3d),证明发生了局部严重腐蚀。随着预浸泡时间进一步增加,合金表面的最大起伏进一步增加,同时高低部分所占的面积分数比值也出现明显增加 (图3e和f)。经预浸泡48 h后,合金表面的最大起伏增至84 μm,且将近一半的区域发生了局部腐蚀。由于出现较深的腐蚀坑,坑底的pH值将会降低,并呈现较强的酸性,故加速了膜下基体的腐蚀。结合对合金表面膜层的观察和腐蚀性能参数测量结果,可以看出合金表面膜层对基体具有较强的防护作用。另外,由于预浸泡样品表面出现的起伏会增加电化学测试的有效面积,故样品的真实腐蚀电流密度将稍低于表1中所列出的相应值,且随着预浸泡时间的延长其差异程度会有所增加。图4为经预浸泡4和28 h后的样品横截面SEM像及产物膜层的EDS分析结果。可以看出,较薄的腐蚀产物膜层比较完整,且与基体的结合良好 (图4a)。然而,随着膜层的增厚,因体积膨胀产生的内应力会导致膜层内部开裂或在其与基体的界面处发生开裂 (图4b)。同时,产物膜的成分主要包括Mg,Zn,Ca,P和O (图4c)。结合对膜层的表征和电化学测试结果,可以看出合金在Hank's溶液中的腐蚀产物膜对基体的防护作用主要取决于膜层质量随其厚度的变化情况。当膜层较薄时,膜层对基体的防护作用随着膜层完整程度的增加而提升。当膜层增厚到一定程度时,其自身将会发生开裂或在其与基体界面处发生开裂,最终降低膜层对基体的防护效果。因此,本工作中预浸泡处理样品表面产物膜对基体的防护效果随着浸泡时间的延长会出现先增加后降低的变化规律。

图3 在Hank's溶液中经不同时间预浸泡处理后Mg-6Zn-1.2Y-0.8Nd合金样品的表面腐蚀形貌及三维形貌像

图4 在Hank's溶液中预浸泡样品横截面的SEM像和膜层的EDS分析结果

3 结论

在Hank's溶液中经预浸泡处理后,Mg-6Zn-1.2Y-0.8Nd合金表面的腐蚀产物可以对基体起到一定的防护作用。其中,经4 h预浸泡处理后,合金表面形成的产物膜较为均匀和完整,对基体的防护作用最佳,其腐蚀电流密度为1.98 μA/cm2。随着预浸泡时间进一步延长至48 h,合金表面形成的腐蚀产物膜增厚,会发生自身开裂或在其与基体界面处发生开裂,加剧了局部腐蚀,致使产物膜对基体的腐蚀防护作用明显下降,合金的腐蚀电流密度增加至3.64 μA/cm2。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414