1.MIC概述

受微生物影响的腐蚀(MIC)是受微生物(包括细菌,古细菌和真菌)的存在和/或活性影响的腐蚀。[1] MIC在石油和天然气行业,造纸,冷却水系统,废水处理,制造,基础设施以及许多其他地方的资产方面经验丰富。细菌,酵母和丝状真菌对航空喷气燃料箱和生物柴油存储和输送系统中的MIC和结垢问题也有详细记录。由于微生物需要水来证明其活动性,因此MIC的潜力在逻辑上与裸露的金属与水或含有足够水分的固体接触的位置有关。

在潮湿的表面上,微生物通常存在于多种生物膜中,该生物膜由细胞外聚合物(EPS),各种类型的细胞以及有机和无机材料组成。由微生物形成的生物膜会在金属表面上形成一个微环境,该微环境可能与整个环境明显不同,从而导致电化学势的局部差异,从而导致腐蚀。生物膜中的微生物活动还可以通过产生腐蚀性代谢产物(酸,元素硫),改变速率控制反应的性质或动力学,形成矿垢和直接从钢表面吸收电子来促进腐蚀。

微生物及其活性受许多环境因素的影响,其中最显着的是温度,盐度,氧浓度,pH和营养化合物的利用率。尽管大多数微生物可以在这些环境条件下存在,但它们通常具有一组最佳生长条件。当条件不利时,细胞可能会休眠或死亡,或转变为孢子形式,这种状态可以持续很长时间,直到条件再次变得有利于生长。

虽然化学和物理环境对微生物学有重要影响,但它们对腐蚀机理和破坏形式也具有同等重要的影响。诊断MIC时,还必须考虑环境的非生物(即非生物)影响。区分非生物或生物条件导致腐蚀失效的程度是MIC失效研究中的最大挑战之一。MIC诊断框架的使用;但是,可以帮助您提供找出实际原因所需的见识。

2.MIC失效

在石油和天然气工业中,MIC导致了大量的由于外部或内部腐蚀而引起的管道故障,其中一些具有灾难性的后果。一则广为流传的案件发生在2000年8月,当时新墨西哥州卡尔斯巴德附近一条直径30英寸的高压天然气管道破裂并着火,炸死12人。确定破裂是部分内部MIC的结果。由于MIC造成的另一场备受关注的原油管道泄漏发生在2006年,导致阿拉斯加北坡的大部分原油生产暂时停工。[2]在从生产井中收集天然气和原油的地方,水(盐水)经常混合在一起,使收集系统暴露于中等收入国家的威胁之下。

3.失效分析

应该对故障进行全面而彻底的分析,以研究故障机理。全面了解故障机理对于选择缓解或防止进一步腐蚀发生的适当措施至关重要。此外,作为失效分析的一部分收集的数据可用于识别其他腐蚀威胁,并评估由于系统中的这些威胁而导致的故障风险。

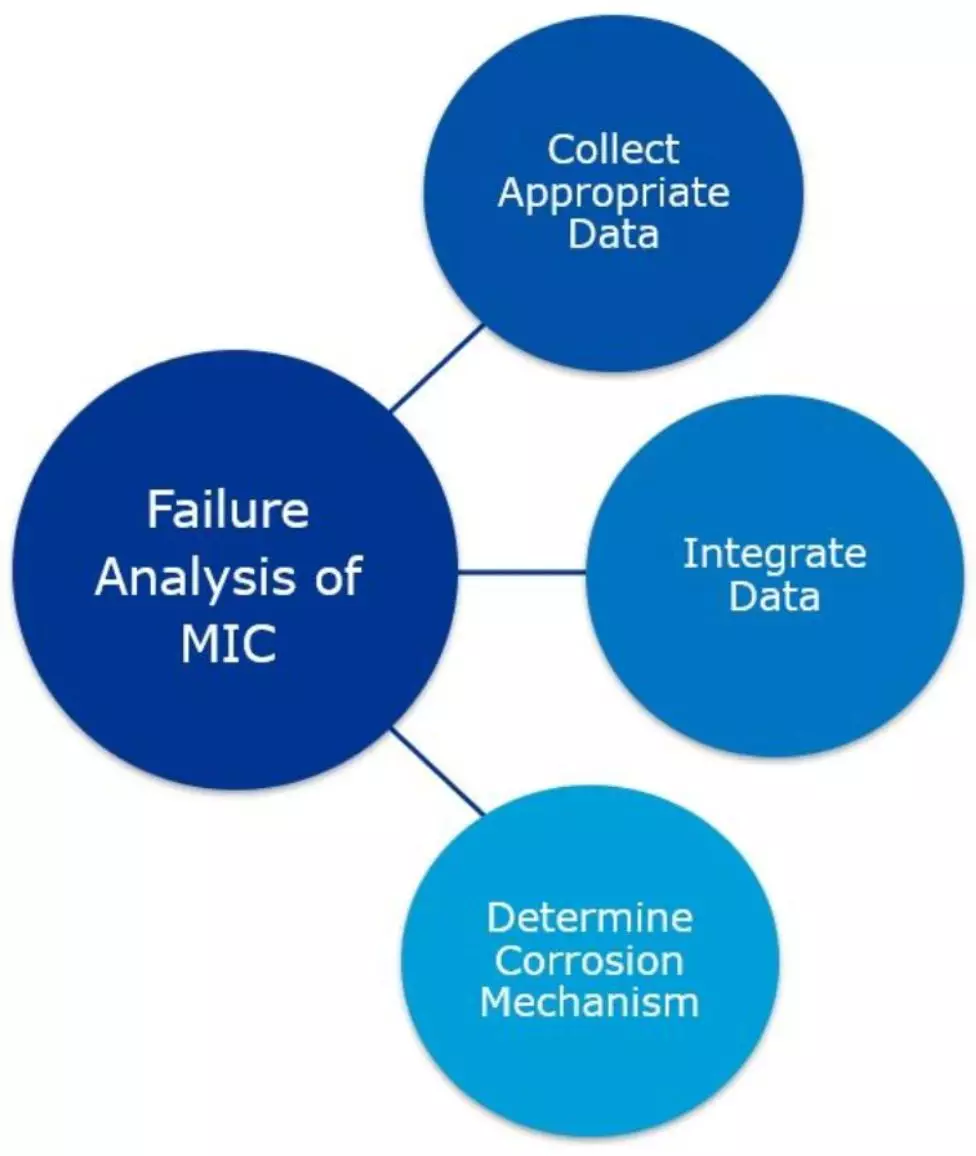

失效分析的框架分为三个步骤(图1)。第一步是从故障位置收集适当的数据,下一节将详细介绍要收集的不同类别的数据。此外,从非腐蚀位置收集数据值得检查故障位置和非腐蚀位置之间的差异。此外,应收集数据的历史趋势以及系统设计或操作的任何已知更改。

图1.失效分析过程概述

第二步是整合从故障位置和未腐蚀位置收集的数据,以及对不同参数的历史更改。

整合所有这些数据后,最后也是最重要的步骤是确定腐蚀机理并解释故障原因。根据可用数据,应考虑所有可能的非生物腐蚀机理,并针对MIC进行加权,最后,应评估失效原因。

4.失效分析的数据收集

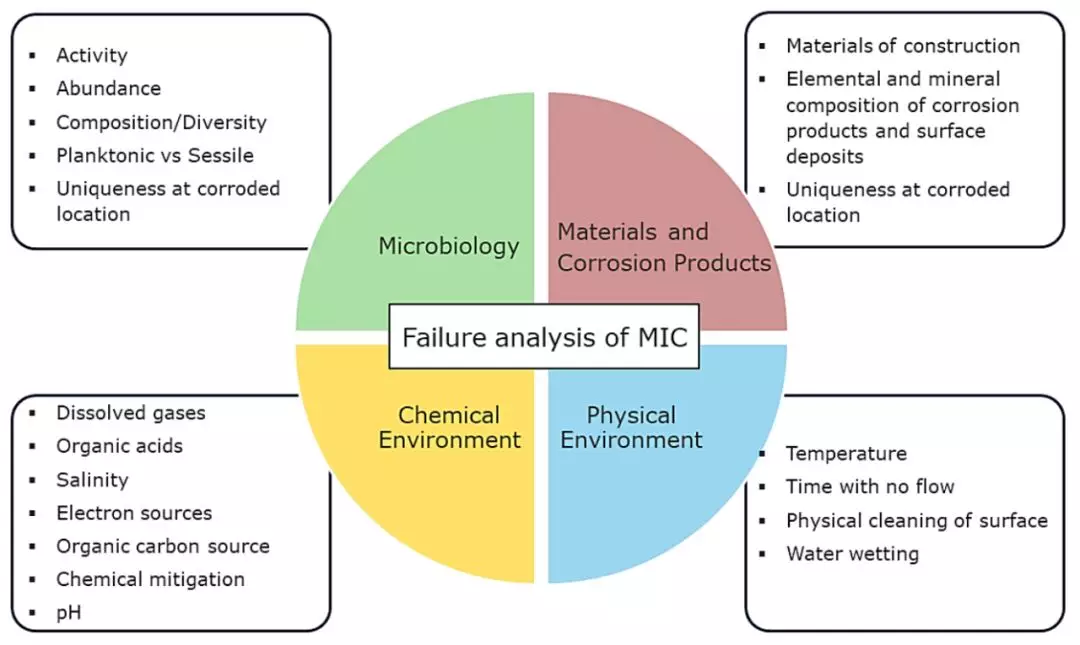

失效分析的结果与所收集信息的数量和质量一样有效。[3]由于MIC的特征是微生物群落与腐蚀金属,其他沉积物以及物理和化学环境的相互作用,因此分析微生物,物理和化学条件以及环境的材料和腐蚀产物以确定如果MIC是导致故障的实际原因。[4]应该收集这些类别的数据,以便从故障位置获得多条证据(图2)。本节介绍了要收集的数据和用于数据收集的分析方法。

图2.进行MIC失效分析要收集的数据概述

(1)微生物学

微生物分析在调查故障原因并将故障归因于MIC方面起着至关重要的作用。有几种方法可用于微生物学测试,每种方法都可以揭示不同类型的微生物学信息。基于文化的方法,例如系列稀释测试和最可能数(MPN)测试;基于DNA的方法,例如定量聚合酶链反应(qPCR)和DNA测序;基于酶的方法,例如三磷酸腺苷(ATP)测试和酶硫酸盐还原剂的测试是MIC相关研究中常用的方法。

这些方法提供了有关微生物丰度,微生物群落组成或微生物活性的信息。从失败中获得的微生物信息的质量取决于所用样品的类型和方法。基于DNA的方法,例如qPCR和DNA测序,可提供有关微生物群落的微生物丰度和组成的最可靠信息,因此,建议将其与连续稀释测试相比较,以获取有关微生物存在,丰度和组成的信息。

此外,用于微生物测试的样品类型在影响用于确定MIC是否为故障原因的数据的可靠性方面起着重要作用。众所周知,MIC是通过在腐蚀位置附着在金属表面的生物膜介导的。因此,微生物测试应优先在无柄样品(例如表面拭子和腐蚀沉积物)上进行,因为它们比浮游样品(液体样品)提供的有价值得多的信息。[5]

为了确定MIC是否是故障的原因,应该在被腐蚀的位置和更靠近被腐蚀位置的非被腐蚀位置进行微生物测试。接下来,应比较这些测试的结果,以证明被腐蚀的位置是否具有较高的微生物丰度,增加的微生物活性或已知腐蚀物种(例如硫酸盐还原剂,产酸剂,产甲烷菌,铁还原剂,硝酸盐还原剂)的百分比更高。微生物群落要比非腐蚀部位好。如果在故障位置和未腐蚀位置之间观察到任何这些差异,则表明MIC可能是故障原因。然而,

(2)材料和腐蚀产物

系统中存在的微生物群落与材料和腐蚀产物相互作用,以引发或加速腐蚀反应。重要的是要检查与未能解释腐蚀机理有关的材料和腐蚀产物。不同的材料对MIC的敏感性不同。因此,用于腐蚀设备制造的材料可能有助于确定MIC作为故障原因的可能性。例如,最常用的结构材料钢易受MIC影响。铝合金,某些铜合金和某些镍合金也容易受到MIC的影响,而钛合金和其他由耐腐蚀材料(例如铬,镍,钼和锆)制成的合金则更耐MIC。[6]

腐蚀产物和表面沉积物的元素和矿物成分对于确定MIC是否是可能的失效机制很重要。可以使用各种分析方法来分析沉积物和腐蚀产物的成分,例如能量色散X射线光谱法(EDS)和X射线衍射(XRD)。EDS给出了沉积物的元素组成,而XRD给出了沉积物的相组成。硫化物,氧化物和碳酸盐是与MIC相关的常见腐蚀产物。有关腐蚀产物和沉积物的信息应从失效位置以及其他未腐蚀的位置收集。

(3)化学环境

有关故障位置附近化学环境的信息对于确定MIC作为故障机制的可能性很重要。可以使用液相色谱质谱法(LC-MS)和高效液相色谱法(HPLC)等分析方法来分析流体的化学成分。化学环境的特征是存在溶解气体(例如二氧化碳,硫化氢,氧气),有机酸(例如乙酸,丙酸,乳酸),电子受体和电子给体(例如硫酸盐,硝酸盐,氢,乙酸盐,乳酸盐,铁,硫),碳源的可用性,流体的pH值以及系统中生产化学品(例如杀生物剂,腐蚀抑制剂,水垢抑制剂)的使用。这些参数对MIC的影响将在下面讨论。

诸如二氧化碳,硫化氢和氧气之类的溶解气体不仅会促进非生物腐蚀,而且还可能与MIC有关。产甲烷菌利用二氧化碳产生甲烷,好氧细菌利用氧气作为电子受体,而硫酸盐还原剂则可以将硫酸盐转化为硫化氢。乙酸,丙酸和乳酸等有机酸可作为微生物新陈代谢的产物而产生,并可间接促进腐蚀。微生物促进环境中存在的电子受体与电子供体之间的各种氧化还原反应,作为其代谢的一部分。在铁作为电子给体的情况下,电子受体(例如硫酸盐和硝酸盐)的存在会促进硫酸盐和硝酸盐还原剂的代谢,从而增加MIC的可能性。与引起MIC的微生物代谢相关的其他电子供体是乙酸盐,乳酸盐,氢和硫。同样,碳源的可用性对于微生物代谢至关重要。系统中存在的碳氢化合物和生产化学品是一些常见的碳源。液体的pH值决定了系统中微生物生长的可能性。pH值接近中性可为微生物生长提供理想的环境。然而,在极端的pH条件下发生MIC并不罕见,因为在腐蚀系统中已检测到可以耐受低pH条件的嗜酸微生物。应检查添加到系统中的生产化学品的浓度和频率,以确定它们对非生物腐蚀和MIC的有效性。在某些情况下,

化学环境特有的所有这些参数都会影响微生物的新陈代谢及其与腐蚀金属和腐蚀产物的相互作用,从而导致MIC。检查故障位置和未腐蚀位置之间的化学环境,以及这些化学参数的历史变化,可以揭示有价值的信息以解释故障原因。

(4)物理环境

有关系统物理环境的信息,例如温度,水润湿的可能性,不流动的持续时间以及在故障位置附近使用物理清洁方法(例如清管,刮擦,喷射)的信息对于调查MIC的存在很重要。威胁。这些参数对可能性MIC的影响将在下面讨论。

系统温度在25°C至45°C的范围内,为微生物生长提供了理想的环境。但是,据报道,MIC通常在温度超出此范围的环境中使用。通常,水是腐蚀所需的基本因素。因此,在故障位置附近水润湿的可能性和水润湿的持续时间对于调查故障原因至关重要。此外,系统中不存在流动会促进水的沉降,从而增加腐蚀的可能性。使用物理方法(例如清管,刮擦和喷射)清洁表面可有效去除腐蚀产物和生物膜。因此,使用物理清洁方法通常可以减少内部腐蚀的可能性。

物理环境的所有这些参数都会影响微生物和腐蚀产物,以及它们与化学环境的相互作用,随后会导致MIC。比较故障位置和系统中未腐蚀位置之间的物理环境以及物理环境的历史变化,可以揭示有价值的信息来解释故障原因。

5.集成信息以进行失效分析

在从故障中收集了适当的数据之后,下一步是整合此数据以确定腐蚀机理和故障原因。此步骤需要仔细考虑,并全面检查所有可用信息。应基于系统的历史腐蚀敏感性和故障时收集的数据来考虑系统中的非生物和生物威胁。如前所述,系统中MIC的证据不应仅基于高微生物含量或高微生物活性或常见的MIC嫌疑人(如硫酸盐还原细菌(SRB),产酸细菌(APB)和产甲烷菌)的存在来确定。相反,应该通过调查微生物,材料和腐蚀产物,物理和化学环境突显了MIC威胁的存在。一旦确定MIC为可能的故障机理,则应基于故障时收集的数据来权衡系统中的所有威胁(非生物腐蚀和MIC),以确定腐蚀机理。通过执行确定非生物腐蚀速率的建模并与导致故障的观察到的腐蚀速率进行比较,可以消除非生物腐蚀机制作为失效机制。系统中的腐蚀速率高于可能的非生物腐蚀速率,并且存在MIC威胁,这可能表明MIC是故障机理。应基于故障发生时收集的数据来权衡系统中的所有威胁(非生物腐蚀和MIC),以确定腐蚀机理。通过执行确定非生物腐蚀速率的建模并与导致故障的观察到的腐蚀速率进行比较,可以消除非生物腐蚀机制作为失效机制。系统中的腐蚀速率高于可能的非生物腐蚀速率,并且存在MIC威胁,这可能表明MIC是故障机理。应基于故障发生时收集的数据来权衡系统中的所有威胁(非生物腐蚀和MIC),以确定腐蚀机理。通过执行确定非生物腐蚀速率的建模并与导致故障的观察到的腐蚀速率进行比较,可以消除非生物腐蚀机制作为失效机制。系统中的腐蚀速率高于可能的非生物腐蚀速率,并且存在MIC威胁,这可能表明MIC是故障机理。通过执行确定非生物腐蚀速率的建模并与导致故障的观察到的腐蚀速率进行比较,可以消除非生物腐蚀机制作为失效机制。系统中的腐蚀速率高于可能的非生物腐蚀速率,并且存在MIC威胁,这可能表明MIC是故障机理。通过执行确定非生物腐蚀速率的建模并与导致故障的观察到的腐蚀速率进行比较,可以消除非生物腐蚀机制作为失效机制。系统中的腐蚀速率高于可能的非生物腐蚀速率,并且存在MIC威胁,这可能表明MIC是故障机理。

在下一部分中,将提供两个案例研究,以说明整合收集的数据以确定腐蚀机理和故障原因的过程。

案例研究1:海上石油生产

2012年,在检查过程中发现北海奥特海上平台采油系统的碳钢管线轴显示出严重的内部腐蚀,并进行了调查。[7]该设施于2002年投入使用。在Otter油分离器入口处,产出液的平均温度为60°C。在调试时,主要的内部腐蚀威胁被认为是系统中二氧化碳的高分压,应使用缓蚀剂来缓解。使用MPN方法对产液进行的早期微生物学监测显示细菌数量非常低,因此,没有减轻MIC。在2010年和2011年,从水獭进油分离器样品9.05×10?之间表现出0细胞/mL和2.5×10?1细胞/mLSRB。在水相中,据报告溶解的硫化物含量为15 ppm,pH为6-7。据报道液体速度约为1m / s。

拆下阀芯后,收集与腐蚀有关的表面沉积物样品,用qPCR进行总细菌,总古细菌,SRB和硫酸盐还原古细菌(SRA)的分析。产甲烷古细菌的高数量(1.1×10? 8细胞/ g),SRB(2.3×10? 6个细胞/克)和SRA(2.0×10? 7个细胞/克)的沉积物进行测定; 所有这些都与石油生产中的MIC有关。由于大多数SRA在60°C以下都没有活性,因此认为这些样品中存在的大量数字反映了系统温度。由于无法在用于MPN的通用商业媒体中培养SRA和产甲烷菌,因此可以解释为什么在平台运行初期就无法识别出它们。

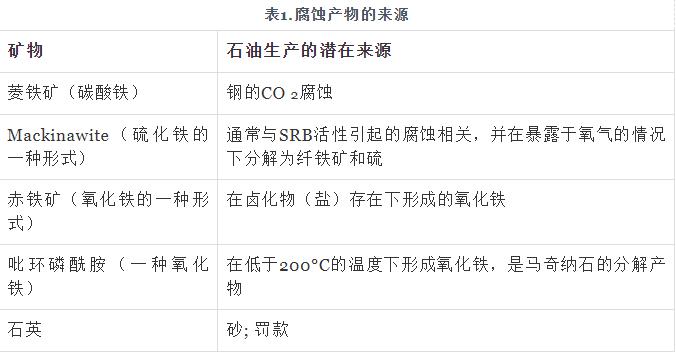

使用XRD对表面沉积物进行化学成分分析。样品含有菱铁矿的混合物(FeCO3,68.1%),mackinawite(铁(1-X)S,9.6%),石英SiO?2,7.7%),akaganeite(β-的FeOOH,8.6%)和吡doc胺(ide-FeOOH,6%)。表1列出了石油生产中这些矿物/腐蚀产物的典型来源。

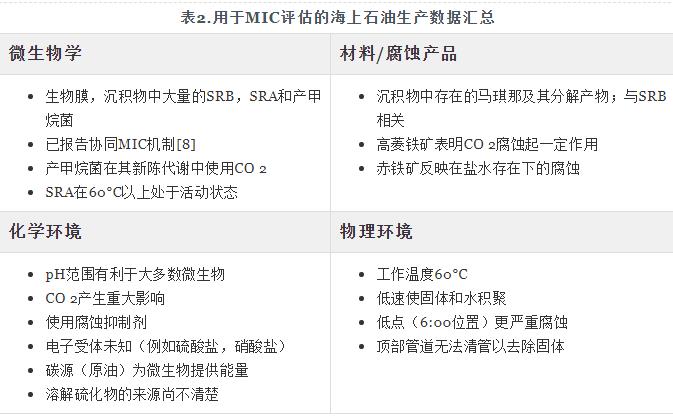

更换了腐蚀的线轴后,该平台恢复了使用,并使用侵入式试件收集生物膜,以进行qPCR分析以及监测总体和局部腐蚀速率。2015年,对样片的分析显示存在生物膜,其生物丰度高达4.6 x 10 6基因/ cm 2,而产甲烷的古细菌高达4.2 x 10 11基因丰度/ cm 2,局部腐蚀速率高达0.49 mm /年。调查结果表明,尽管CO 2可能导致沉积物下的全面腐蚀,与大量产甲烷菌和SRB相关的MIC推动了局部腐蚀速率或导致局部腐蚀速率升高。启动了杀菌剂处理程序以减轻MIC的侵害,并使用qPCR和生物样本分析监测生物膜,以定期帮助评估杀菌剂的性能。回到图2中描述的多行证据的概念,表2总结了在这种情况下用于评估MIC的每个数据类别中的证据。

案例研究2:采出水处理厂

2010年建立了采出水处理厂,以处理来自海上生产的水。该工厂的管道由碳钢制成,内部没有涂层。采出水以低速从团状捕集器流经过滤器,然后流到主分离器,到达采出水储罐。通往工厂的新管道定期清管。固体堆积发生在块状捕集器和工厂管道中,但由于生产需求而很少清理。工厂附近的环境温度范围为35°F至100°F,工作压力为950 psig。这些条件有利于发生MIC。

对从工厂收集的采出水进行qPCR测试,并分别鉴定出10 6个细胞/ mL的SRB,铁氧化细菌(IOB)和一般的异养生物。此外,检测到约10 5个细胞/ mL的APB,硝酸盐还原菌(NRB)和硫氧化菌(SOB)。产水的qPCR测试显示,SRB和APB高于基于培养的测试。SRB,IOB,APB,NRB和SOB的中等丰度水平的存在表明存在MIC。尽管没有从植物中分析无柄样品,但是大量固体的存在为微生物生长提供了巨大的表面积和理想条件。

离岸生产的天然气含7%(体积)的二氧化碳。此外,报告的水相中溶解的二氧化碳浓度为2500 mg / L,溶解的硫化氢为5 ppm。采出水的盐度范围为3%至3.5%,pH值接近6。水分析显示,总溶解盐为45,321 mg / L,其中钙2800 mg / L,钾900 mg / L,310 mg / L硫酸盐,300毫克/升乙酸盐,200毫克/升铁和镁以及可忽略不计的硝酸盐。季胺基缓蚀剂用于减轻海上开采时的腐蚀,但陆上的残留水平较低,为2-7 ppm。在采出水处理厂的入口处,戊二醛每周分三批以500ppm的浓度分装一小时。杀生物剂的分批处理(而不是连续处理)表明,沉积物中细菌的杀灭效力可能受到限制,并且微生物可能会快速恢复到原始的丰度水平,因为添加的化学物质很难穿透固体。采出水水箱的顶部空间显示出高水平(800 ppm)的硫化氢。

猪圈存器中的细小固体的XRD分析表明,大量的二氧化硅(SiO 2;28%)和菱铁矿(FeCO3;15-20%)。此外,纤铁矿(?-FeOOH;16%),赤铁矿(β-FeOOH; 10%),硫化铁(Fe x S y ; 7%),磁铁矿(Fe 3 O 4 ; 5-8%),方解石(CaCO3 ;6%)和麦基钠铁矿(Fe 9 S 8;4-5%)。这些矿物/腐蚀产物的典型来源如表1所示。。使用非破坏性技术检查了管道的某些部分,并发现了管道底部的普遍腐蚀和深坑。此外,维护过程中的目视检查还发现设备出现了点蚀。常规清管的进水管道的ILI几乎没有腐蚀,并且未检查采出水箱。

在该采出水厂中,收集到的信息突出表明了CO 2腐蚀和MIC是潜在的威胁。对微生物,材料和腐蚀产物,物理和化学环境以及腐蚀位置(在管道底部的沉积物下方)的分析表明,与CO 2腐蚀相比,MIC的潜力更大。但是,从植物中收集的无柄样品的微生物丰度,活性和多样性的其他信息对于确定MIC威胁的存在是必要的。使用图2中描绘的多行证据的概念,表3总结了在此情况下用于评估MIC威胁的每个数据类别中的证据。

6.总结

总而言之,已经讨论并说明了以下关键点,以建立一个研究腐蚀破坏和失效的框架,尤其是那些可能由MIC导致的破坏和失效:

可以使用多条证据来可靠地诊断MIC。

微生物学,物理和化学环境条件,结构材料以及腐蚀产物是进行可靠的腐蚀失效分析的重要信息。

诊断MIC时,还必须考虑环境的非生物(即非生物)影响。

微生物测试应在无柄样品(例如表面拭子和腐蚀沉积物)上进行,因为它们比浮游样品(液体样品)提供的有价值得多的信息。

基于DNA的方法,例如qPCR,DNA测序和ATP分析,分别提供了有关微生物丰度,微生物群落组成或活性的最可靠信息。

为了进行比较,应在受腐蚀的地方和未经腐蚀的地方进行微生物测试以及表面和沉积物化学分析。

集成各种类型的数据(操作,物理,化学,微生物等)对于确定MIC还是非生物腐蚀是主要机制至关重要。

通过对腐蚀机理进行更可靠的诊断,管道和工厂运营商具有更好的能力来实施和优化适当的缓解和预防措施,从而节省了成本,降低了风险并延长了资产寿命。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741