编者按:

选取单质混合粉末,在纯Zr基板上利用激光熔覆技术制备了Zr-Cu-Ni-Al非晶涂层。采用X射线衍射分析仪、扫描电镜、显微硬度仪及电化学工作站研究了激光功率对熔覆层显微组织与性能的影响。结果表明:熔覆涂层由非晶相、金属间化合物及部分金属氧化物等共同组成,熔覆涂层树枝晶尺寸随着激光功率的增加而增大,熔覆涂层的硬度随着树枝晶尺寸增大而降低,涂层硬度最高可达(567.1±12.3)HV0.5,是基体硬度的4.2倍;当激光功率为1000W,扫描速率为800mm/min时,涂层的耐蚀性能最好,其中自腐蚀电位为-0.182V,电流密度为5.2×10-8A/cm2。以上研究作者为中国工程物理研究院材料研究所、燕山大学材料科学与工程学院、哈尔滨理工大学材料科学与工程学院的陈天雄、胡立威、赵玲等。

引 言

目前采用涂层制备技术制备非晶合金涂层主要有热喷涂、化学镀、磁控溅射及激光熔覆等方法。例如通过热喷涂制备涂层存在较多缺陷,化学反应镀镍时添加络合物较于普通电镀而言对废水产生更大的影响,磁控溅射制备非晶涂层太薄难以应用于较高硬度场合。因此,在众多涂层制备技术中,激光熔覆技术因操作简单,适应性广泛,消耗材料少且具有优异的性价比以及涂层与基材之间形成良好的冶金结合而脱颖而出。目前利用激光熔覆技术已经制备了多种体系的非晶复合涂层,如Fe基,Ni基,Zr基等,其中Zr基非晶复合涂层由于其良好耐蚀性而得到广泛研究。由于Zr50. 7Cu28Ni9Al12.3非晶合金具有优异的非晶形成能力,适当提高Zr的含量,对Zr-Cu-Ni-Al体系的非晶形成能力影响不大,本次实验选取单质混合粉Zr50.7Cu28Ni9Al12.3作为熔覆材料,为避免因稀释作用导致涂层引入基材元素致使非晶形成能力下降,拟选用锆板作为基材。本次实验利用激光熔覆技术在Zr板表面熔覆Zr50. 7Cu28Ni9Al12.3混合粉末制备单道熔覆涂层,研究不同激光功率下涂层微观组织结构演变及耐蚀性能变化规律。

1 实验材料与方法

本次实验采用同步送粉方法,利用激光熔覆技术在纯Zr板表面制备Zr基非晶复合涂层。实验前选取高纯度Zr粉(纯度99%)、Cu粉(纯度99.9%)、Ni粉(纯度99.5%)、Al粉(纯度99.5%)按照原子比例50.7∶28∶9∶12.3进行配比后放入混料机充分混合均匀,再将已混合均匀粉末置入真空烘箱中加热至120℃保温2h后随炉冷却,以除去粉末表面水分子及氧气。熔覆过程中通过环形装置以三路送粉方式将金属粉末送往熔池,进行单道扫描。本次实验所采用激光熔覆设备配备波长为1070nm固体激光器作为热源,激光器光斑直径约为1.8mm。实验时样品位于封闭腔室内并采用高纯氩气进行气体保护。选用尺寸为150mm×150mm×20mm纯Zr板作为基底,Zr板经过酸洗除去表面氧化层。实验过程采用激光功率分别为800、1000和1200W,扫描速率均为800mm/min,将所制备的样品分别标记为No.1、No.2及No.3。将制备得到的熔覆试样通过水砂纸进行磨抛,然后利用X射线衍射仪进行物相分析,扫描步长为0.02°/min。涂层截面通过SiO2抛光液进行振动抛光,时间为8h,然后采用扫描电镜观察其形貌。单道截面采用显微硬度仪进行显微硬度测试,载荷为500g,保载时间为15s。通过电化学工作站表征(CS350H)涂层耐腐蚀性能。

2 实验结果与讨论

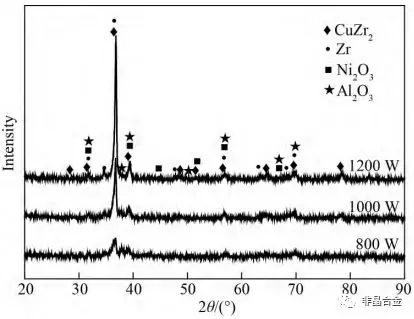

由图1可知,3个试样XRD图谱曲线非常相似,均在30°~45°出现宽泛漫散射峰,宽化峰的出现表明涂层存在非晶相。除宽化峰外图谱存在大量尖锐衍射峰,这表明涂层由非晶相及晶态相共同组成。随着激光功率的增大,对应晶体相尖锐衍射峰强度不断增大。这在一定程度上说明随着激光能量密度增大,涂层非晶相含量呈下降趋势。通过Jade软件标定,这些尖锐衍射峰主要对应CuZr2金属间化合物,以及Al2O3等金属氧化物。在Zr-Cu-Ni-Al非晶复合涂层中,可能析出稳态相与亚稳态相,其中CuZr2、Al2O3等均属于稳态相,与亚稳态相相比更有助于提高复合涂层的稳定性。

图1 Zr-Cu-Ni-Al熔覆试样XRD衍射图谱

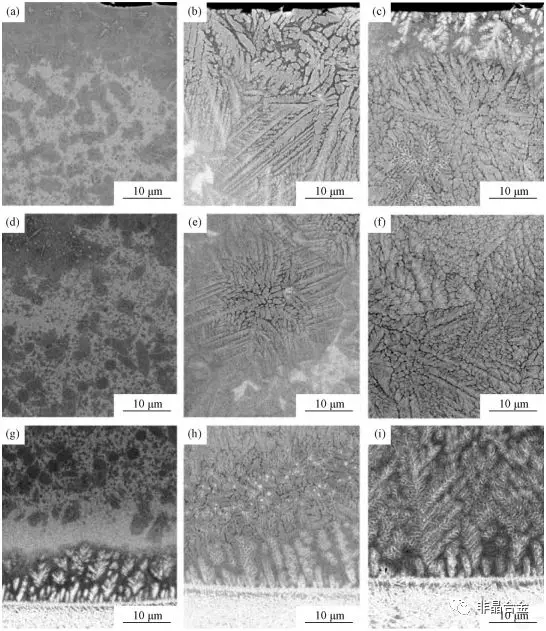

由图2(g)可知熔合线附近基材与涂层结合良好,未出现显著缺陷。在熔合线之上,涂层外延生长形成柱状晶,表明涂层与基体为冶金结合。利用EDS进行分析,发现该柱状晶为富Zr相,该现象表明基体Zr元素由于稀释作用进入涂层使基底与涂层呈冶金结合。相较于热喷涂等技术,激光熔覆可显著提高涂层与基体的结合强度。但基体对熔覆层的稀释率过大,不利于涂层非晶相的形成,基体Zr的引入导致涂层成分发生偏离,易引起涂层晶化。如图2(d)所示,在距离界面稍远处,由于液体成分和冷却速率的改变,且在熔池内部对流扰动下,外延生长中断,大量树枝晶开始形成。涂层内部微观组织呈现柱状晶向树枝晶的转变趋势。由图2(a)可知,涂层表面非晶相含量较于涂层中部较高。激光熔覆过程中,高温熔体强烈过冷以及基材对涂层的稀释作用均可作为非均匀形核基底,促使形成大量核心,熔体沿垂直基材表面的散热反方向快速形成柱状晶。涂层表面因稀释率较低,并且与空气接触,导热也相对较快,因而更易非晶相的形成。而涂层中部因为导热最为困难,晶核在高温熔体中时间过长而最终形成粗大树枝晶。

图2 Zr-Cu-Ni-Al熔覆试样截面SEM形貌

图2(h)~2(b)和图2(i)~2(c)分别为No.2和No.3涂层截面形貌SEM形貌。由图可知No.2和No.3涂层微观组织具有与No.1涂层类似的形貌。通过对比可知,随着功率增大,熔覆试样No.1~No.3中枝晶尺寸逐渐增大,该现象原因是随着功率密度增加,熔覆层冷却速率下降,合金处于高温熔体时间变长,激光熔覆时熔池在高温段维持时间增加,从而给予树枝晶较为充足的时间长大。对熔覆试样及锆板进行硬度测试,No.1~No.3熔覆试样硬度分别为(567.1±12.3)HV0.5、(560.3±6.5)HV0.5和(500.9±35.3)HV0.5。根据霍尔佩奇公式可知,晶粒尺寸越大,强度越低。实践证明,金属材料强度与硬度具有近似的相应关系,硬度值是由起始塑性变形抗力及继续塑性变形抗力决定,因此材料强度越高,塑性变形抗力越大,相应硬度值越大。涂层内部树枝晶尺寸随着激光功率增加而变大,因此硬度反而降低。此外发现Zr板平均硬度为(134.6±1.7)HV0.5,远小于熔覆层硬度,上述结果表明激光熔覆涂层对基体材料具有显著硬度强化作用。该结果与XRD衍射图谱及SEM形貌分析结果相一致。

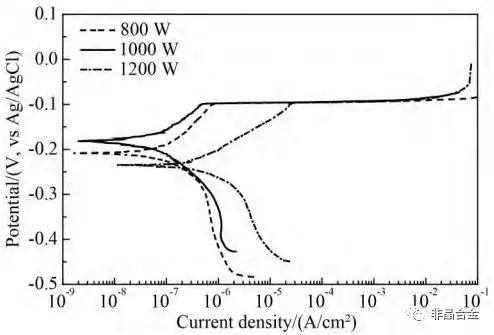

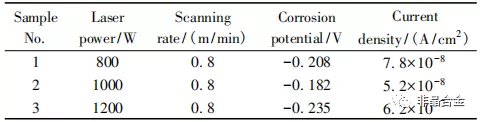

Zr基非晶涂层具有良好的耐腐蚀性。目前金属腐蚀与防护研究方法众多,如传统失重法、表面分析方法和电化学方法。其中电化学分析是研究金属腐蚀过程最为广泛,因此本次实验通过电化学工作站采用三电极系统测量分析涂层耐蚀性,模仿海洋环境将样品放置入3.5mass%NaCl溶液进行电化学腐蚀。如图3所示为熔覆试样动电位极化曲线图。采用极化曲线外延法,对不同功率下激光熔覆涂层的动电位极化曲线数据进行拟合,结果见表1。

图3 Zr-Cu-Ni-Al熔覆试样动电位极化曲线

表1 不同激光功率激光熔覆涂层电化学腐蚀相关数据

通常自腐蚀电位越低及自腐蚀电流密度越大,则对应材料腐蚀倾向越大,反之则越小。在动电位极化曲线图上可表现为曲线越靠近左上区域,材料耐蚀性能越好,相反则耐腐蚀性能越差。由图3可知,No.2熔覆试样具有最优异耐腐蚀性能,其次分别为No.1熔覆试样及No.3熔覆试样。由表1可知,当激光功率为800W时,即No.1熔覆试样涂层自腐蚀电位为-0.208V,电流密度为7.8×10-8A/cm2,当激光功率为1000W时,即No.2熔覆试样涂层自腐蚀电位为-0.182V,电流密度为5.2×10-8A/cm2,当激光功率为1200W时,即No.3熔覆试样涂层自腐蚀电位为-0.235V,电流密度为6.2×10-8A/cm2。当激光功率较低时,在相同扫描速率下,涂层冷却速率更快,涂层表面非晶相含量相对较高,容易促进钝化膜的形成抑制腐蚀的产生从而提高涂层耐腐蚀性能。但是由于涂层受激光能量密度较低,涂层内部可能存在较多缺陷,因此反而影响涂层耐腐蚀性能; 当激光功率为1000W时,随着激光功率的提高,涂层内部缺陷得到有效改善,自腐蚀电位升高且电流密度下降,因此涂层耐蚀性能明显提高; 当激光功率过高1200W时,由于涂层表面非晶含量较低,不足以均匀完全覆盖涂层表面,在涂层某处不含非晶结构区域优先被腐蚀,从而导致涂层自腐蚀电位下降,电流密度上升。随着腐蚀实验的进行,最后所有涂层腐蚀电流密度均接近为0.05A/cm2。这表明腐蚀后期涂层被击穿,电解液已与基材直接接触。

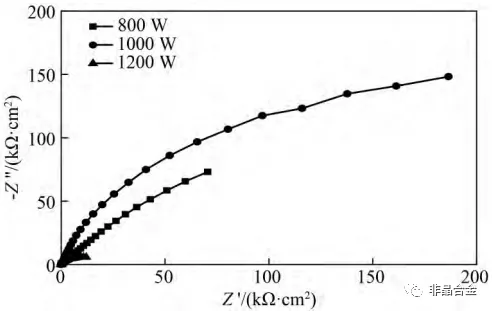

为了进一步验证涂层耐蚀性能,对熔覆试样进行交流阻抗谱测试。本次实验先将样品浸泡在电解液中1800s,进行开路电位测试得到参考电位,在该参考电位下进行对不同功率下激光熔覆制备Zr-Cu-Ni-Al非晶复合涂层进行了EIS阻抗实验,选择频率范围为100000~0.01Hz,样品表面施加振幅为±5mV正弦波。对实验后数据进行拟合分析得出Nyquist曲线,如图4所示。在Nyquist曲线里,曲线曲率半径表示试样阻抗大小,当曲线半径越大时,试样阻抗越大,对应单位时间电化学回路里移动的电子数量越少,腐蚀速率也就越慢。反之则腐蚀速率加剧。对比图4中不同熔覆试样Nyquist曲线曲率半径可知,No.2熔覆试样曲线曲率半径最大,对应耐腐蚀性能最优异,其次分别为No.1和No.3熔覆试样,该结果表明随着激光功率增大,涂层耐蚀性能呈现先上升后下降趋势,该结果与动电位极化曲线结果一致。

图4 Zr-Cu-Ni-Al激光熔覆试样Nyquist曲线

3 结 论

1) 采用混合粉末为原材料,在纯Zr基板上通过激光熔覆同步送粉技术制备得到了Zr基非晶复合熔覆涂层,涂层由非晶相和CuZr2等金属间化合物相以及少量Al2O3等金属氧化物构成;2) 随着激光功率的降低,熔覆涂层中树枝晶尺寸变小,熔覆试样的硬度随之升高,最高硬度可达(567±12.3)HV0.5,为基体硬度4.2倍,表明涂层对基体具有显著强化效果;3) 随着激光功率增大,熔覆试样耐蚀性能呈现先增加后降低趋势,当激光功率较低时,涂层内部易产生气孔等缺陷; 当激光功率过大时,由于熔体处于高温时间过长,易形成大量枝晶致使成分偏析严重,从而导致涂层局部区域优先被腐蚀,当激光功率为1000W,扫描速率为800mm/min时,涂层耐蚀性能最好,其中自腐蚀电位为-0.182V,电流密度为5.2×10-8A/cm2。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741