轨道交通车辆用钢主要在车体、转向架及其他部件,主要用钢种类包括:低碳低合金钢、不锈钢、渗碳合金钢、调质钢等,从成型方式上包括铸钢、锻钢、型材等。以下将对不同车辆的用钢情况进行介绍。

1 车体用钢现状

1.1机车

目前,机车车体用钢主要有普碳钢、低合金高强钢、耐候钢三类,主要牌号包括:Q235A、Q345B、Q345E、Q420E、Q460E、Q355NH。

1.2货车及城轨车辆

目前,铁路货车车体结构材料几乎全部为耐大气腐蚀钢(耐候钢)。耐候钢相对于原来使用的Q235普碳钢,车辆的厂修期由6年延长至8年左右。最早使用的耐候钢以09CuPTiRe(屈服强度295MPa)和09CuPCrNi(屈服强度345MPa)为主,其耐腐蚀性一般相当于普碳钢的2倍左右。到2001年时,铁路主要货车、敞车、篷车都采用这种耐候钢。2003年开始采用高强度、高耐候结构钢以降低车辆自重,提高整体性能,目前,耐候钢的屈服强度已超过550MPa。

新造货车仅车辆用耐候钢用量每年约为30-40万吨,再加上路外企业自备车辆及出口车辆,实际用量大约在50万吨左右。城轨车辆车体材料主要为SUS301L不锈钢,目前主要从日本、韩国进口。该材质的优点有:材料冲压成型性能较好,具有很高的疲劳强度,不足之处是成本较高、生产工艺复杂、钢板的平直度不够高。针对城轨车辆车体用钢,需要开发更为经济的不锈钢,其中包括采用SUS304不锈钢,推广使用无Ni和低Ni不锈钢板,如X2CrNi12(1.4003)或TCS(T铁路货车,C车体,S不锈钢,屈服强度345MPa)。2003年12月,研制成功的C80不锈钢敞车,已经在大秦线上使用。

2 转向架用钢现状

转向架是轨道车辆的关键部件,其主要功能包括:承重、传力、缓冲、导向。转向架的基本组成包括:轮对、轴箱、悬挂装置、构架、基础制动装置、驱动装置。

2.1构架

构架的设计和制造工艺而言,可分为铸钢构架和焊接构架。焊接构架又可分为钢板焊接构架和压型钢板焊接构架,铸造构架由于重量大、制造工艺复杂,目前,在机车上很少采用。机车构架用钢板主要牌号有:H1001、H1002、Q345E、Q215A、Q235A。

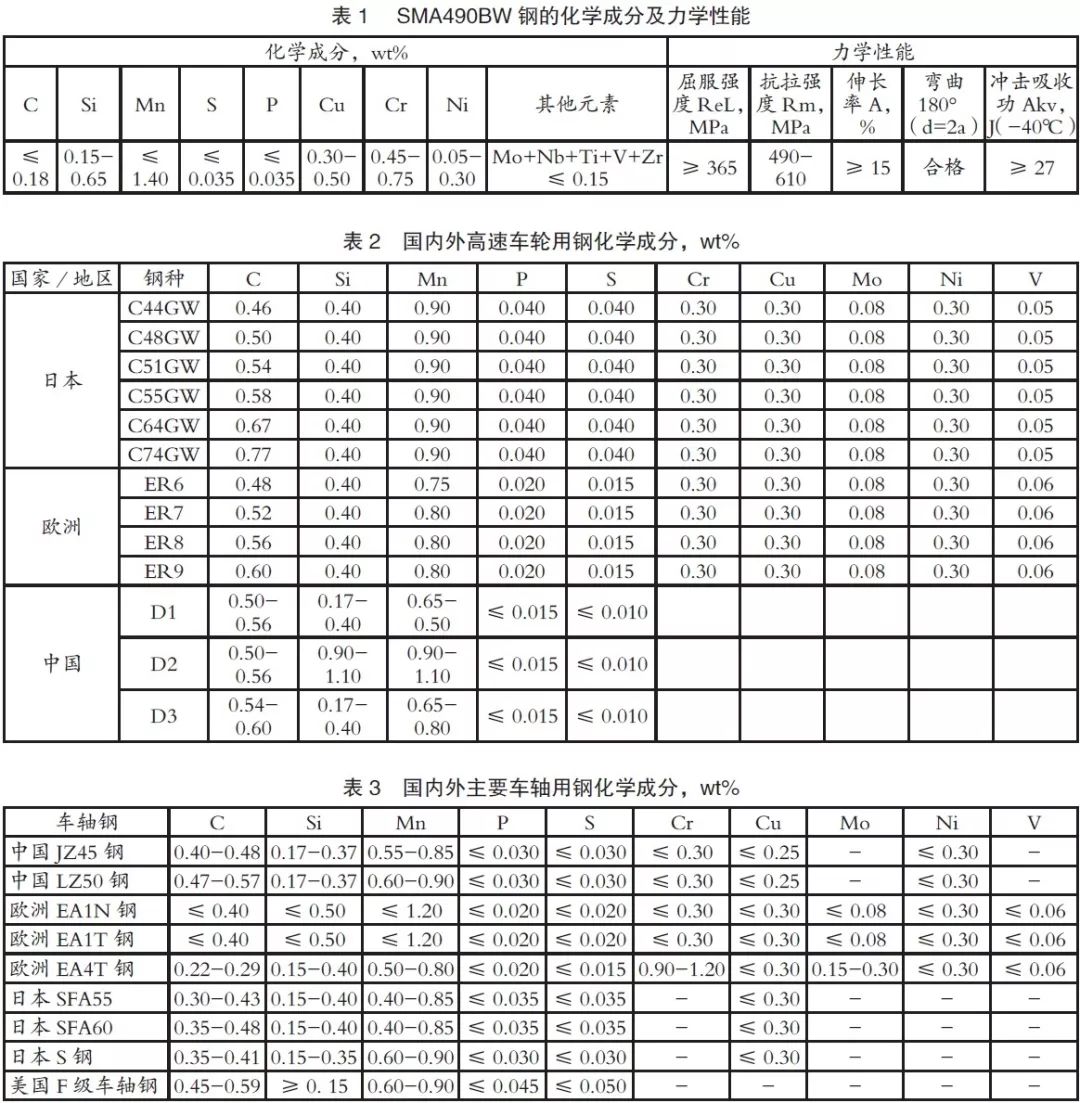

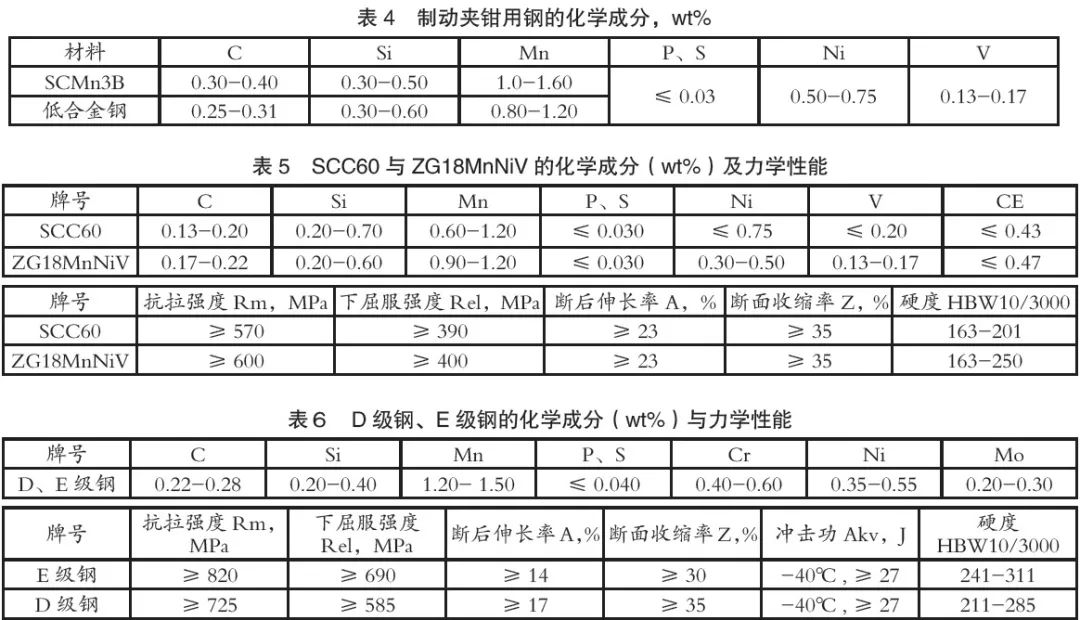

高速动车组转向架构架均使用焊接结构的构架。构架作为转向架的骨架,承受和传递垂直力及水平力。主体框架呈H型,由两侧梁、横梁、纵向连接梁、空气弹簧支承梁及其他焊接附件构成。侧梁为箱型断面,横梁采用无缝钢管型材。国内高速动车组目前广泛使用的转向架用钢是SMA490B耐候结构钢,其化学成分与力学性能见表1。

2.2轮对

2.2.1车轮用钢研发方向

车轮按制造工艺分为轧制车轮和铸造车轮。由钢坯轧制的整体辗制车轮在综合性能、高低倍组织、力学性能、金属利用率和使用寿命等方面均优于铸造车轮。国外高速车轮的生产主要集中在法国、德国和日本,代表生产厂家有法国的莱迪纳公司、德国的莱茵克公司和日本的住友制钢株式会社所属车轮生产厂,国内外高速车轮用钢材料如表2所示。国内高速列车车轮的生产厂家如马钢等,2010年10月马钢试制生产了D1、D2和D3三个牌号,适合时速250km高速动车组车轮。

对于高速列车运行速度超过160km/h后,列车的动力学条件发生显著变化,车轮的使用条件也发生显著变化,在研究过程中,确立了降C微合金化的技术思路,而适当降低碳含量所带来的强度和硬度的损失,可以通过添加微合金元素来弥补,一次获得车轮钢优良的综合力学性能,且降低碳含量是提高车轮钢相变温度最有效的方法之一。而高速车轮材料的研发更重要的是要紧跟国外先进技术和水平,不断提高车轮钢的冶金纯净度,降低夹杂物和气体含量,重点研究过去关注较少的O、N、H气体对车轮钢的影响程度,在保证装备水平的前提下,开发适应中国高速铁路用车轮钢。

高速列车车轮用钢存在的技术问题包括:在新材质特种钢的冶炼、轧制、热处理工艺等关键技术方面尚不成熟。目前,高速列车车轮还依靠进口。在未来发展中,应注重高速车轮材质的研发、新型车轮的预测和试验方法、新型车轮淬火方式的研发、车轮检测方式的研究以及轮对综合模拟仿真性能检测等方面。

我国高速列车车轮用钢重点研究方向包括:

1)采用适用于高速运行的车轮材质,降低碳含量并结合微合金化是我国高速车轮用钢发展的主要趋势,如何提高钢的强韧性,以提高高速列车车轮的运行安全,仍是高速车轮用钢重要的研究方向;

2)采用喷丸强化手段提高辐板强度与抗疲劳能力;

3)重点关注高速运行状态下车轮的疲劳和断裂行为的研究及新型车轮服役寿命和服役状态的研究和评价。

2.2.2车轴用钢研发方向

我国普通客车、货车车轴采用的主要钢种为LZ50中碳钢,机车车轴少量采用JZ45钢,以模铸居多。目前,连铸工艺车轴钢坯也得到快速推广,动车组用空心车轴则采用了中碳合金钢并进行调质处理的技术路线,目前,我国主要采用进口材质。针对重载运输快速发展的需要,我国研制开发了适用于30t以上重载车辆的新材质车轴钢坯,采用微合金化路线,已经在大秦线上装车考核,实绩运用效果良好。与世界发达国家相比,更大轴重车轴材料在性能方面还有提升空间,需要进一步研究。

目前,世界上各主要国家车轴材料,主要分为碳素钢车轴与合金钢车轴(如表3)。日本采用普通碳素钢(如S38C)+表面中频淬火热处理工艺,相比欧洲采用合金钢+调质处理工艺而言,日本高速车轴原材料成本低,热处理工艺控制精度要求高。欧洲高速车轴材料一般采用合金钢(如EA4T),通过采用正火+淬火+回火热处理及抛丸强化处理方法,提高车轴的疲劳性能。同时,通过对轮座表面喷涂涂层,来提高轮座的抗磨损能力,延长车轴使用寿命。所以,欧洲高速车轴原材料成本高,而热处理工艺相对简单。

在普速客货车车轴材质及生产技术方面,我国工艺装备优良,钢坯冶炼水平较高。但在重载、高速列车车轴的研究与开发方面起步较晚,与世界一流水平仍有较大差距。

2.3制动系统

制动系统是列车安全可靠运行的基本保障,盘型制动则是确保高速列车安全最重要的措施之一,尤其是高速列车在其他安全措施出现故障时,只能依靠盘形制动,作为安全可靠制动的最后保障。作为盘形制动的三大关键元件——制动盘、制动闸片、制动夹钳,其最基本的功能是吸收制动动能,并将其转化为热能散发到空气中,在这个过程中,制动盘、闸片和制动夹钳的材料、结构和性能不被破坏。

2.3.1制动盘

日本以Ni-Cr合金化的方式,研究开发的锻钢制动盘,可用于275km/h的高速动车组,而德国主要以Cr-Ni-Mo合金化的方式,研究开发的铸钢制动盘,可以适用于350km/h的高速动车组。目前,我国通过对日本和欧洲高速客车制动盘材料的研究,掌握了铸钢/锻钢制动盘的制造技术,已完全实现了该部件的国产化。

2.3.2 制动闸片

闸片主要包括树脂基闸片和粉末冶金闸片两类,使用最多的是铜基粉末冶金闸片。日本的新干线、法国的TGV和德国的ICE高速列车,均采用铜基粉末冶金闸片。我国自主研制和生产的铜基粉末冶金闸片,与国际先进水平的差距越来越小,已基本能满足300km/h以下时速的紧急制动要求。为了满足350km/h时速以上的紧急制动要求,在闸片材料的理论设计方面,仍需要进行基础研究,尤其是摩擦性能的影响因素、机理、实现途径等方面要有所突破。

2.3.3 制动夹钳

制动夹钳和支持架是动车组上制动系统中的关键零件,其铸件质量的好坏,直接关系到动车组制动的可靠性。200km/h制动夹钳的制造技术从日本KYB公司引进,其材质为SCMn3B,在国产化的过程中,采用低合金铸钢(如表4),碳当量采用 CE≈0.495,与SCMn3B的碳当量CE≈0.58相比,碳当量减小了,焊接裂纹倾向有所减轻,也提高了铸造工艺性。

2.4驱动装置

2.4.1齿轮钢研发方向

国内外齿轮渗碳钢主要有Cr-Mn系、Cr-Mo系、Cr-Ni系、Cr-Ni-Mo系等,其碳含量一般在0.10% -0.25% 之间,属于低碳钢;为了提高淬透性,保证芯部强度,在渗碳钢中加入各种合金元素如:Ni、Cr、Mn、Mo等,同时还加入一定量的V、W、Ti等合金元素,以细化晶粒。我国轨道交通齿轮钢材料主要有:17CrNiMo6、20CrMnMo、20CrNi2Mo、20Cr2Ni4、42CrMo等,其中18Cr零件在渗碳过程中发生过热。由于不同的钢种合金元素特别是Cr、Ni含NiMo7-6、20CrMnMo、20CrNi2Mo、20Cr2Ni4为渗碳齿轮钢,42CrMo为感应淬火钢。在轨道交通高速重载方面,国内大多采用17CrNiMo6渗碳钢。

“高速、重载”是铁路机车的发展趋势,随着机车速度的提高与载荷的增加,作为机车关键零部件的牵引齿轮工况也趋于恶劣,对齿轮的工作性能提出了更高的要求。对此,一方面通过优化设计与精密加工来提高齿轮的外在质量;另一方面具有更高的弯曲与接触疲劳强度的渗碳硬化齿轮,获得越来越广泛的应用,并通过材料精炼与热处理来提高齿轮的内在质量。

目前,渗碳淬火仍是高速重载齿轮的主要表面质量强化手段之一,齿轮渗碳过程中最大问题就是热处理变形大。齿轮的变形直接关系到齿轮的强度、精度等质量指标。对于渗碳淬火的齿轮,特别是大型齿轮,其变形量较大且影响因素多、难以控制,已成为国内外齿轮制造的技术难点之一。较大的变形不仅会使磨量增加、成本提高,而且影响齿轮的制造精度,降低承载能力,最终使用寿命大大下降。齿轮渗碳淬火变形的因素复杂,包括齿轮的几何形状尺寸、原材料及冶金质量、锻造和机加工的残余应力、装料方式和热处理工艺及设备等诸多方面。

综观近年来国内外齿轮材料的发展, 齿轮用钢将呈现以下发展趋势:

1)降低渗碳层表面氧化倾向大的合金元素含量,添加氧化倾向小的合金元素。

2)开发窄淬透性带齿轮钢, 而冶炼窄淬透性带齿轮钢的重要环节,集中在对材料化学成分的把控, 同时,对材料组织均匀性提出了更高要求。一般来说,可以通过建立化学成分与淬透性相关的方法,再辅以计算机等现代化工具监测材料成分变化,来达到严格控制化学成分的目的。

3)开发渗层高韧性齿轮钢,要求增加重载齿轮的负荷,同时,也要提高钢承受冲击的强度, 为了抑制齿轮形体的大型化,在基体具有高的强度和韧性的前提下,抑制的关键在于防止渗层裂纹的形成,以达到提高渗层韧性的目的。主要采用降低Si、P 元素并同时添加Ni、Mo 元素的方法。当然, 更为有效的措施选用氧含量不超过10ppm 的超低氧钢。

4)开发低氧含量齿轮钢。它的原理是通过降低齿轮钢中氧含量, 提高钢的纯度,会使齿轮疲劳寿命大幅提升。原因是钢中氧含量下降的同时,氧化物夹杂也会减少, 从而抑制夹杂物对疲劳性能的影响。

5)优化喷丸强化技术。通过系列喷丸工艺试验及检测分析,优化喷丸强化工艺,获得优化的残余压应力场和细化的形变组织结构,确保齿轮材料表层残余奥氏体向马氏体转变,降低表面粗糙度,显著提高齿轮材料的表面显微硬度。

2.4.2轴承钢研发方向

铁路列车轴箱轴承需要在高速、高接触应力和大冲击载荷状态下能够连续、稳定、可靠地工作,因此,对轴承材料的可靠性、寿命、稳定性提出了更高要求。由于历史原因,我国铁路轴承用钢的冶炼方法一直被限定为电渣重熔。经过长期研究和积累,中国铁路总公司已于2006年组织制定了新的铁路货车轴承用钢技术条件,涵盖电渣重熔轴承钢和真空脱气轴承钢。在普通机车车辆用轴承研究与制造领域,我国总体技术水平基本与世界先进水平相当。现阶段我国的高速铁路列车均采用进口轴承。

随着列车运行速度的提高和载重的增加,各国广泛使用渗碳钢制造的圆锥滚子轴承。瑞典SKF公司、美国Timken公司、日本NSK公司和NTN公司等均采用表面渗碳钢制作圆锥滚子轴承,有效地提高了轴承免维护运行里程及其安全可靠性。

长期以来,美国、日本、瑞典、德国等轴承生产强国均致力于开发先进的轴承设计、制造、密封性能以及润滑技术等,以满足铁路的使用要求,并在激烈的市场竞争中保持着领先地位。特别是在轴承的基础性研究、系统性研究和前瞻性研究等方面,这些国家均积累了丰富经验,这也是其保持技术领先的主要原因,我国应在这些方面尽快缩小差距。

3 其他部件用钢现状

3.1钩缓系统

钩缓装置是使车辆与车辆,机车或动车相互连挂,传递牵引力,制动力并缓和纵向冲击力的车辆部件。它由车钩、缓冲器、钩尾框等组成一个整体,安装于车底架构端的牵引梁内。其中车钩与钩尾框等关键部件均采用铸钢或锻钢材料。车钩用铸钢材质主要有:SCC60、ZG18MnNiV、40Cr、E级钢与D级钢。动车车钩钩体材料牌号原先采用为JRISE4201标准中的SCC60。通过试验对材料成分和力学性能的统计分析,系统地研究了不同元素成分、含量对材料力学性能的影响,最终确定材料牌号为ZG18MnNiV。两种牌号的材料化学成分与力学性能如表5所示。E级钢与D级钢化学成分与力学性能如表6所示。复兴号中国标准动车组车钩连杆采用的是40Cr锻钢。

3.2弹簧钢研发方向

轨道交通弹簧钢国内外一般采用Si-Mn系、Cr-Mn系、Cr-V系合金钢,我国铁路车辆的提速,要求进一步延长车辆用弹簧钢的疲劳寿命,提高弹簧的静挠度,以确保铁路运输的高效和安全。弹簧钢必须有极佳的冶金质量(良好的纯净度、均匀度和稳定性以及表面质量)和优良的力学性能。但目前,我国合金弹簧钢的生产工艺水平总体上还较落后,产品档次和质量与世界先进水平尚有较大差距,主要反映在钢的性能稳定性、纯净度、表面质量、外形尺寸等方面。因而,目前仍然需要从国外进口。

铁路提速要求弹簧钢向高性能化方向发展,抗疲劳破坏和抗弹性减退为弹簧钢研究的主题。开发高性能弹簧钢的途径为:①研制新钢种,一方面要优化现有弹簧钢的合金元素含量并添加微合金化元素;另一方面则借鉴航空用超高强度钢的经验,降低碳含量并添加V和Nb等微合金化元素;②改进冶金工艺和加工方法。在现有钢种成分基本不变的情况下,探索形变热处理、感应热处理、在线热处理和喷丸、表面处理、强压处理等工艺技术。

4 机车车辆用钢发展趋势

1)钢材品种简统化:机车使用钢材品种尽量少,便于组织生产,降低成本;钢材尽量使用统一的型材、压型件,在轻量化前提下提高利用率。

2)选用钢材具有良好的环境适应性:由于对环境要求的逐步提高,目前机车采用的低合金高强度结构钢,均是低温冲击性能良好的、质量等级为E的钢材料(或相当);对运用在湿热、盐雾、风沙等环境下的车体,使用高强度低合金耐大气腐蚀钢。

3)选用钢材强度逐步提升:随着高速重载对机车车辆静强度等级要求的提高,车体及转向架理想的钢铁材料是低合金高强度结构钢,要求其综合力学性能、焊接性能、低温韧性良好。

4)未来轻量化替代材料的应用:在非承载结构处,逐步选用轻量化的材料,如:铝合金结构、玻璃钢、碳纤维复合材料结构。

5)采用优化配方、改善热处理工艺等方法,提高重载、高速铁路用车轮轮辋的硬度,尤其要尽快提高车轮的硬度;以减少高铁运营过程中,车轮出现严重踏面凹磨和多边形等缺陷,延长镟轮周期、降低维修成本。

6)尽快改变高速铁路用车轴全部进口的现状,尽早实现国产化。

7)高速列车轴承用钢国产化,是当务之急。

8)开展制动系统、钩缓系统材料国产化工作,满足高速铁路发展的需要。

5 结语

与铁路技术发达的国家相比,我国普速铁路技术与国外差距不大。由于我国在高速与重载铁路技术上起步较晚,在引进、消化、吸收及再创新的基础上,逐步实现了高速、重载列车与铁路技术的国产化,但作为高速与重载列车重要安全部件的基础材料(如车轮、车轴、轴承等),目前尚未实现国产化。

高速与重载铁路技术专有性强,核心技术仅仅掌握在少数几个国家,知识产权壁垒极高。当前,我国高速、重载铁路发展的主要障碍之一是关键材料国产化进程滞后,过分依靠国外引进技术和产品,特别是对速度在250km/h以上的高速列车用系列关键材料缺乏技术储备。

为此,必须着眼现实、面向未来,着眼材料的高性能化和低成本化,在引进、消化、吸收的基础上,通过自主创新,提出创新的材料设计原理和生产工艺,不断突破高速、重载列车与铁路关键材料技术,为我国铁路事业的发展提供高质量材料保障。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414