等离子物理气相沉积(PS-PVD)技术是结合等离子喷涂与物理气相沉积技术发展起来的一种新型的薄膜与涂层制备技术。1998 年,瑞士 SulzerMetco公司在低压等离子喷涂技术的基础上,提出了低压等离子喷涂-薄膜技术(lowpressureplasmaspraythinfilm,LPPS-TF),该技术也被称作超低压等离子喷涂技术[1] 。与低压等离子喷涂相比,LPPS-TF的工作压力更低,约为 0.1~1kPa,等离子射流进一步膨胀变宽,可实现致密金属或陶瓷薄膜的大面积快速沉积。21 世纪初,LPPS-TF 技术在国际热喷涂领域引起了广泛关注。法国贝尔福-蒙博里亚理工大学(UTBM)LERMPS 实验室与里摩日大学 SPCTS实验室共同开展了低压等离子体束流特性方面的研究,探索并确定了采用该喷涂方法可以获得类似物理气相沉积金属及陶瓷涂层的可能性。2005 年,UTBM 组建了超低压等离子喷涂设备[2] ,使用 Metco公司的单阴极 F4-VB 喷枪,工作压力低于 100Pa,真空室体积达到 12m3 ,等离子射流长度超过 2m。2010 年,Metco 公司正式提出了等离子物理气相沉积(PS-PVD)技术的概念,改进后的 PS-PVD 技术采用更高功率等离子喷枪(O3CP 或 MC-100),在大功率(50~100kW)和低气压(~200Pa)的工作条件下进行喷涂。

热障涂层(thermalbarriercoatings,TBCs)是先进航空发动机和地面燃气轮机研制的关键技术,由隔热性能优良的陶瓷面层和起粘接作用的金属底层构成,可以避免高温燃气与金属基体直接接触,对基体形成有效保护,起到延长发动机工作寿命、提高燃烧效率的作用。目前应用最广泛的热障涂层制备技术是大气等离子喷涂(air?plasma?spray,APS)和电子束物理气相沉积(electronbeamphysicalvapordeposition,EB-PVD)技术[4-7] ,航空发动机制造商使用 APS 和 EB-PVD 技术制备热障涂层已有30 多年历史[8] 。APS 工艺具有操作稳定性和经济可行性,因此在航空发动机中很多静态部件上的热障涂层采用 APS 工艺制备,如燃烧室和涡轮盘。在固定式燃气轮机中,工作叶片也经常通过 APS工艺涂覆[9] 。由于 APS 热障涂层为层状结构,热循环过程中不断积累的热应力会导致涂层剥落失效[10] 。与 APS 相比,EB-PVD 热障涂层具有柱状结构,可在热循环过程中释放应力,其热循环使用寿命远远超过 APS 涂层[11-12] 。同时,EB-PVD 涂层具有更低的表面粗糙度,可有效降低燃气阻力,有利于保持叶片的空气动力学性能,主要用于航空发动机的高压涡轮工作叶片。EB-PVD 技术的局限性在于设备昂贵,沉积效率较低(1~3μm/min),制备的热障涂层热导率较高(1.5~1.9W/m·K),隔热效果不如 APS 涂层[13] 。此外,APS 与 EB-PVD 均为视线沉积工艺,喷涂过程中粒子只能处于直线运动状态,当基体前面有物体遮挡时,粒子不能绕过阻挡物进行涂层沉积。与 APS 和 EB-PVD 相比,PS-PVD 技术兼具二者的优点,用快速热喷涂的方法实现了大面积、均匀化的物理气相沉积[14-15] 。通过改变等离子射流状态,PS-PVD 还可以实现多相复合涂层的沉积,拓展了不同组织结构热障涂层的设计与制备。更为重要的是,PS-PVD 的等离子射流具有良好的绕镀性,可以在外形复杂的工件表面实现非视线热障涂层沉积[9] 。目前,PS-PVD 热障涂层技术的报道主要集中在制备工艺及涂层结构等方面,该技术已经成为国际热喷涂和热障涂层领域的研究热点和发展方向。

我国在 PS-PVD 方面研究进展很快。2013 年北京航空航天大学从瑞士 Medicoat 公司引进我国第一台大功率 PS-PVD 设备,之后,航天材料及工艺研究所、广东省新材料研究所(原广州有色金属研究院)、北京矿冶研究总院、上海硅酸盐研究所相继从瑞士 Sulzer?Meltco 公司引进 PS-PVD 设备。广州有色金属研究院、西安交通大学、北航等单位在国家 973、国家自然科学基金重大项目等支持下,开展了 PS-PVD 射流特性、喷涂材料与等离子射流交互作用、涂层沉积机理等基础研究。本文将综述近年来在 PS-PVD 工艺参数优化、模拟理论计算、涂层结构及沉积机理等方面的研究进展。

1 PS-PVD 的原理与技术特点

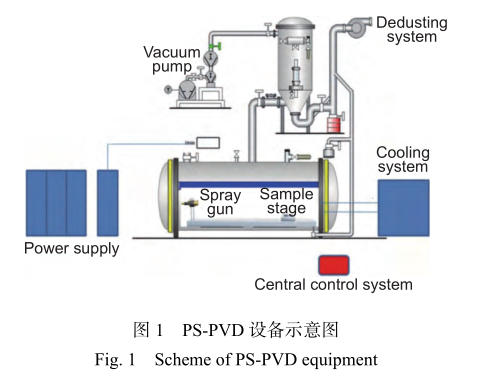

PS-PVD 设备主要由等离子喷枪、真空工作室、真空泵、送粉器、中央控制器等部件组成,如图 1 所示。喷涂过程由中央控制器控制,等离子喷枪、工件及样品台均位于超低压真空密闭室内,真空室与真空泵、过滤除尘系统相连,喷涂时也可以保持一定的真空度。PS-PVD 采用了超低压的工作环境和高功率高热焓值的等离子喷枪,等离子气体流量可以达到 200?SLPM(standardlitersperminute,SLPM),喷涂功率可达到约 100kW,此时等离子射流形态和特性均会发生很大变化。等离子气体在电极枪内被电弧加热离解成高能高压的等离子体,通过喷嘴进入真空室后急剧膨胀形成超音速等离子射流。PS-PVD 技术一般采用枪内送粉的方式,喷涂粉末被直接注入喷枪内的等离子射流中,这样有利于粉末的加热熔化和气化。等离子喷枪一般配有 2 个或 4 个送粉口,可以同时注入单路或多路粉末。同时,PS-PVD 装配了相关监测装置,其中原子发射光谱仪用于表征等离子体性质及粉末气化程度,红外照相仪及热电偶监测基体温度。

PS-PVD 技术还可以进行自净化表面预处理。通过动控制系统,引弧时将工件基体接电源负极,使电子从工件表面逸出,迅速气化基体表面残存的氧化物,起到清洁、净化基体表面的作用。此外,等离子射流可以对基体材料进行加热,有效提高涂层与基体的结合力。在工件基体不发生变形和组织变化的情况下,可以允许较高的预热温度,这样可以减小涂层与基体的温差,减少热应力产生,避免涂层产生微裂纹。

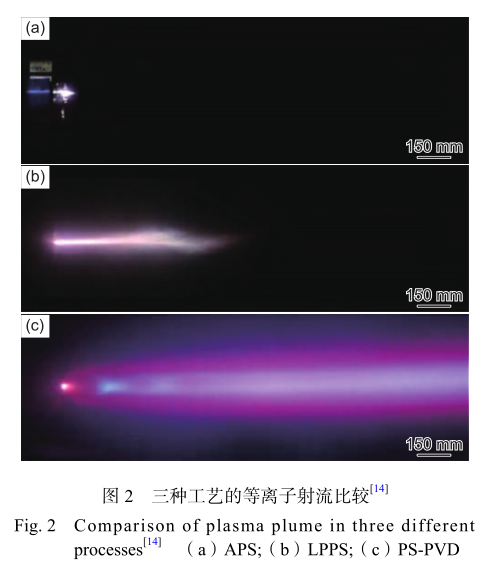

图 2 比较了大气等离子喷涂(APS)、低压等离子喷涂(LPPS)和等离子物理气相沉积(PS-PVD)技术过程中的等离子射流状态。普通真空系统的工作压力一般为 5~20kPa,等离子射流长度约为50~500mm,射流直径约为 10~40mm。与之相比,PS-PVD 系统的工作压力更低(50~200Pa),等离子射流长度超过 2m,直径可以达到 200~400mm 。等离子体射流区域的扩展使射流横截面上的颗粒浓度和温度分布更加均匀,显著提高了涂层沉积的面积和均匀性。

2 PS-PVD 工艺影响及优化

一般来说,喷涂过程中的工艺参数直接影响喷涂粉末的温度、速度、熔化和气化比例等,进而影响涂层组织结构。研究表明,PS-PVD 工艺的主要喷涂参数包括:等离子气体组成、送粉率、真空度、喷枪功率、基体温度、喷涂距离、载气流量等 。

2.1等离子气体

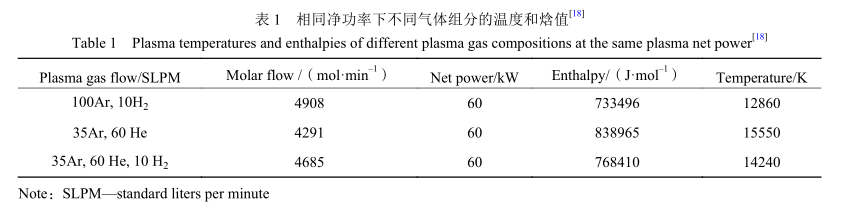

常用的等离子工作气体包括氢气、氩气、氦气、氮气等,组成和比例不同的等离子气体具有不同的热焓值和等离子体温度,显著影响等离子射流与喷涂粉末的相互作用。Mauer 等研究了等离子气体种类对等离子射流特性的影响。图 3 对比了不同气体组分下 PS-PVD 的等离子射流状态。当选用纯氩气作为等离子气体时,等离子射流较窄,温度较低。在氩气中添加氢气后,由于等离子体温度降低且束流分散,喷涂粉末颗粒的气化程度降低。而在氩气中添加氦气后,由于氦气具有较好的黏性,等离子射流凝聚,有效提高了喷涂粉末的气化程度,得到气相沉积的柱状结构热障涂层。不同等离子气体组分的温度和焓值如表 1 所示。Ar-He 的热焓值和温度较高,分别约为838965J/mol,15550K,而 Ar-H 2 的热焓值约为733496J/mol,温度约为 12860K,较 Ar-He 均有明显下降,说明 Ar-He 是较为匹配 PS-PVD 过程的等离子气体组成。

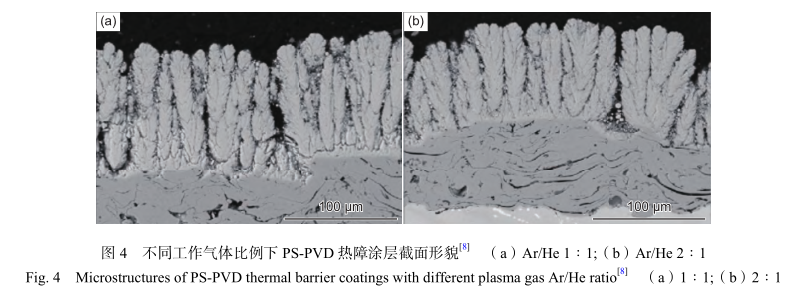

Goral 等对 PS-PVD 中工作气体使用比例对柱状结构涂层组织形貌的影响进行了研究,结果如图 4 所示。由图 4 可以发现,在其他喷涂条件一定时,提高等离子气体氩气比率(Ar/He 比率从1∶1 增加到 2∶1)后,涂层中出现固相颗粒,说明增大氩气含量不利于喷涂粉末的熔化及气化。

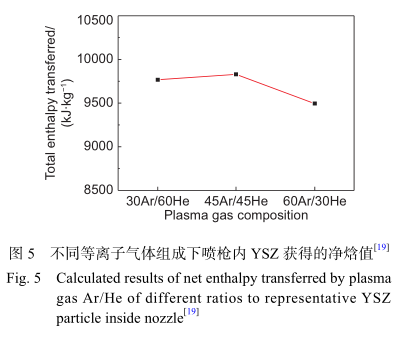

郭洪波等采用理论模拟计算研究和揭示了PS-PVD 过程中不同条件下等离子射流的特性、喷涂粉末与等离子射流间的交互作用机制 。结果表明:粒子能量及涂层结构在极大程度上取决于等离子枪内部等离子体的特性;通过对 30Ar/60He,45Ar/45He 和 60Ar/30He 三种等离子气体组成进行计算发现,等离子体组成为 45Ar/45He 时,在等离子喷枪内部转移给喷涂粉末的热焓值最高(约为9828kJ/kg),与 30Ar/60He 气体组成相差不大,但明显高于 60Ar/30He,如图 5 所示。因而使用Ar/He 比例为 1:1 的等离子气体获得的涂层结构和性能值得进一步研究。

2.2喷涂粉末

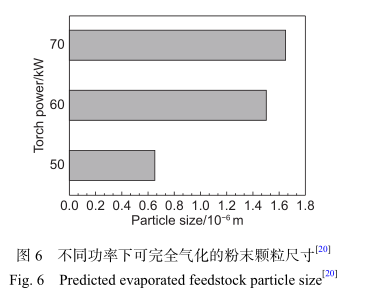

喷涂粉末对 PS-PVD 过程的影响主要包括粉末本身特性及送粉率两方面。PS-PVD 技术对喷涂粉末的要求高于 APS,需要粉末具有良好的流动性和较低的尺寸。郭洪波等计算得到了不同喷涂功率下完全气化 YSZ 粉末时所需要的粉末颗粒尺寸,结果如图 6 所示。当喷涂功率为 50?kW 时,只有直径小于 0.65?μm 颗粒可以完全气化,而当喷涂功率达到 60kW 时,直径小于 1.5μm 的粉末颗粒可以被完全气化。这一方面表明适当增加喷涂功率有利于粉末的气化,另一方面说明粉末的尺寸直接影响其熔化和气化过程。

Mauer 等利用原子发射光谱检测了 PS-PVD沉积过程中不同送粉率条件下粉末的气化程度。研究发现,当送粉率较小时(<2g/min),射流中的粉末可以被充分气化,制备得到纯气相沉积的柱状晶结构组织;增大送粉率时(5~20g/min),由于喷涂粉末气化需要的能量增加,粉末不能被完全气化,射流中气相原子、液相以及固相颗粒共同存在,在基体上沉积后得到层状和柱状混合结构涂层。因此,送粉率的大小直接影响了喷涂粉末在射流中的状态,进而影响了涂层的组织结构。

2.3真空度

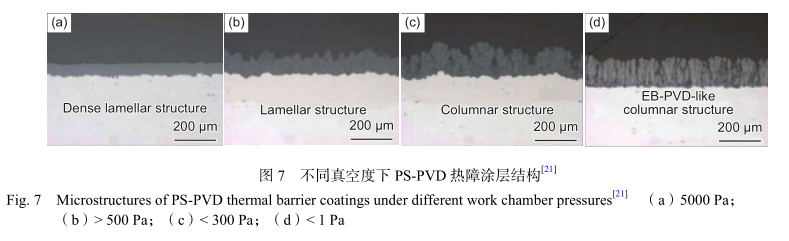

PS-PVD 过程中的真空度对热障涂层形貌也有重要影响,由图 7 可知,当真空度约为 5000Pa 时,形成的是比较致密的层状结构;当真空度为500~5000Pa 时,沉积得到的是层状结构涂层;只有当真空度小于 300Pa,才可能形成柱状晶结构。因此,大多数研究的真空度都控制在 100~200Pa。Goral 等对 PS-PVD 中工作气压对柱状晶涂层组织形貌的影响也进行了研究 。结果发现,当工作气压从约 150Pa 增加到约 200Pa 时,喷涂颗粒的气化程度减弱,涂层中存在固相颗粒,说明较低的工作气压有利于柱状晶结构的形成。

2.4 喷涂功率

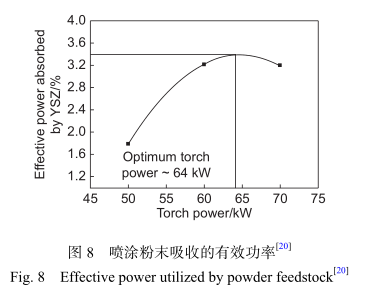

喷涂功率直接影响等离子射流的温度、热焓值和速度。喷涂功率越大,等离子射流温度越高,对粉末熔化/气化有显著影响。郭洪波等对 30Ar/60He等离子气体在不同功率条件下的动量和热量转换进行了理论模拟和计算研究 ,发现转移到粉末上的能量和涂层形貌在很大程度上受等离子气体特性和喷枪内粉末动力学的影响。随着喷涂功率从50kW 增加到 60kW,等离子体气体的热量增加,但粉末速度没有明显的变化,此时粉末可以吸收更多热量。当功率从 60kW 增加到 70kW 时,等离子气体的总热量依然增加,但粉末颗粒的速度也显著增大,由此导致其在喷枪内停留的时间迅速减少,继而使粉末所利用的有效热量减少。选取直径为 1μm 的 YSZ 粉末计算原料吸收的热量百分比,结果如图 8 所示。起初粉末颗粒吸收的有效功率随喷枪净功率的增加而增加,最高时约为 64kW,此时被原料粉末吸收的等离子体能量占比最高,约为3.4%。进一步增加功率则会降低等离子体和粉末之间的热传递。此外,功率过大不仅对等离子喷枪负载过大,容易烧蚀喷枪内的阴极,降低喷枪使用寿命,还有可能烧损喷涂粉末,影响涂层成分和性能。

2.5喷涂距离和载气流量

一般将喷枪的喷嘴端面到基体表面的直线距离定义为喷涂距离。喷涂距离不同导致射流状态存在明显差异。在传统 APS 工艺中,随着喷涂距离的增加,等离子射流的温度、热焓值及射流中的粒子温度均呈下降趋势。在 LPPS 喷涂过程中,等离子射流在喷嘴出口附近处温度最高,可以达到约 10950K。随着喷涂距离的增加,等离子射流的温度不断降低,射流的速度则先增加后降低,距离喷嘴出口约 25mm 处速度最大,约为 2024m/s 。而在 PS-PVD 工艺中,等离子束流的压力、温度、导热率及速度在很大程度上受超低压工作环境的影响,在喷涂轴向方向上与超音速流动相似,出现了连续的收缩和扩张区域。郭洪波等采用 PS-PVD在不同喷涂距离上制备了 YSZ 陶瓷涂层,研究了沿等离子射流轴向和径向方向上涂层的微观组织结构变化,建立了 PS-PVD 涂层微观结构空间演变模型。研究显示,随着喷涂距离的增加,等离子射流中心处的粒子先后经历了液相(含少量气相和固相)、气/液混合相(含少量固相)、气相(含少量未熔化固相颗粒)、纯气相以及气相(含冷凝固相颗粒)这几种状态的改变,在基体表面沉积后依次形成了致密层状结构、层状柱状混合结构、准柱状结构(含未熔化颗粒)、纯气相柱状结构、准柱状结构(含冷凝纳米颗粒)结构的涂层。

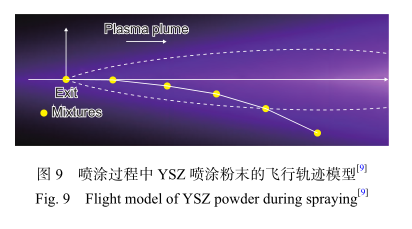

载气是指在喷涂过程中将粉末运输到等离子射流内部的气体,通常为氩气,而载气流量和喷涂距离对柱状结构热障涂层的形成有交互作用 。喷涂时选取的载气流量不同会导致射流内部固相、液相和气相的含量变化。图 9 为 YSZ 粉末在喷涂过程中的飞行轨迹模型。使用较低的载气流量(5~8L/min)时,固相颗粒和液相不能在一定距离内被送出等离子焰流,因而与气相原子共同沉积在基体表面,形成致密的层状或紧密填充的混合结构。提高载气流量(>10L/min)后,大部分固相颗粒和液相在飞行过程中离开等离子束流,而气相原子可以随射流飞行很远,并在基体表面进行沉积,从而得到气相含量较高的柱状结构涂层。因次,通过选取合适的载气与喷涂距离,可以对 PS-PVD 涂层的微观结构进行调控。

3 PS-PVD 热障涂层的结构及沉积原理

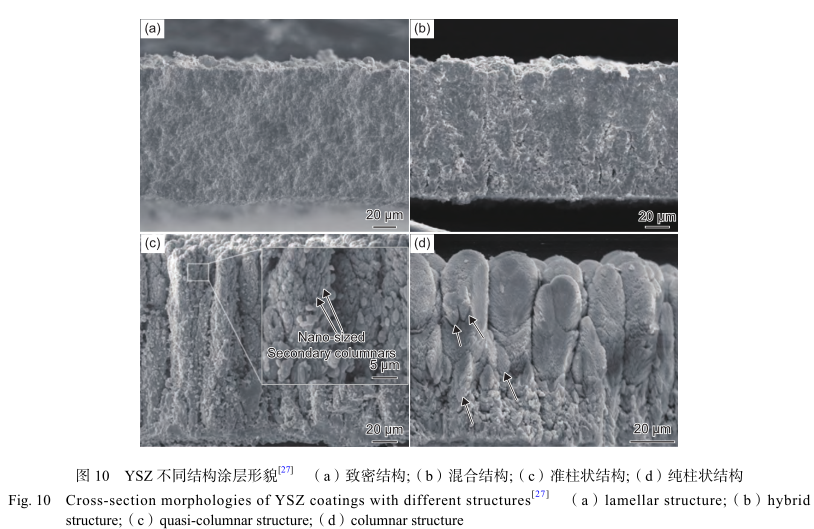

目前,国内外通过 PS-PVD 工艺制备得到的YSZ 陶瓷涂层主要有四种结构,分别是致密层状结构、层状与柱状混合结构、准柱状结构及纯气相柱状结构,这是由于沉积到基体表面的固相、液相和气相组成及比例不同造成的 。不同结构 YSZ 涂层的断口形貌如图 10 所示。

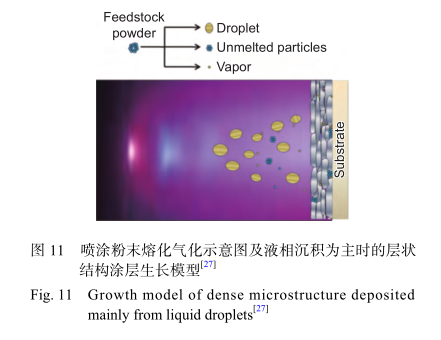

郭洪波等通过 PS-PVD 短时喷涂方法及沉积物形貌特征分析对以上四种涂层的沉积机理进行了研究。致密结构涂层主要由完全熔化的液滴铺展堆积而成,如图 11 所示。此时,到达基体表面的 YSZ 主要以液相存在,还存在少量气相原子和固相颗粒。液滴随等离子束流高速飞行撞击到基体表面后发生铺展,形成盘状的薄层并凝固,随后到来的液滴再次发生撞击铺展,最终形成致密层状涂层。同时,少量的固相颗粒沉积到基体表面,形成的凸起会导致涂层中出现空洞和缺陷。而少量气相粒子则凝结在片层结构表面或者填充片层间隙,有利于提高涂层致密性。

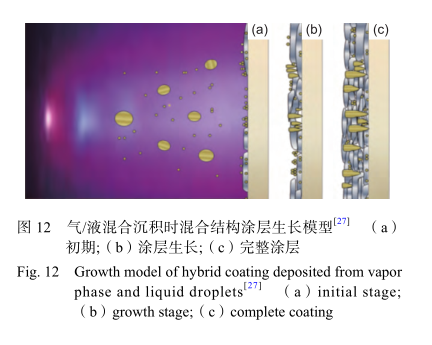

混合结构热障涂层主要由气相和液相沉积而成,如图 12 所示。其中,熔化的液滴撞击在基体上形成片层状组织;气相原子到达基体表面时吸附在基体或片层组织表面并沿表面发生扩散、形核。当有连续气相原子沉积时,原子团核以三维岛状模式生长,形成柱状结构。大量液滴沉积不仅会打断柱状晶的生长,还会填入柱状晶的间隙,显著降低了涂层的孔隙率,使涂层较为致密。

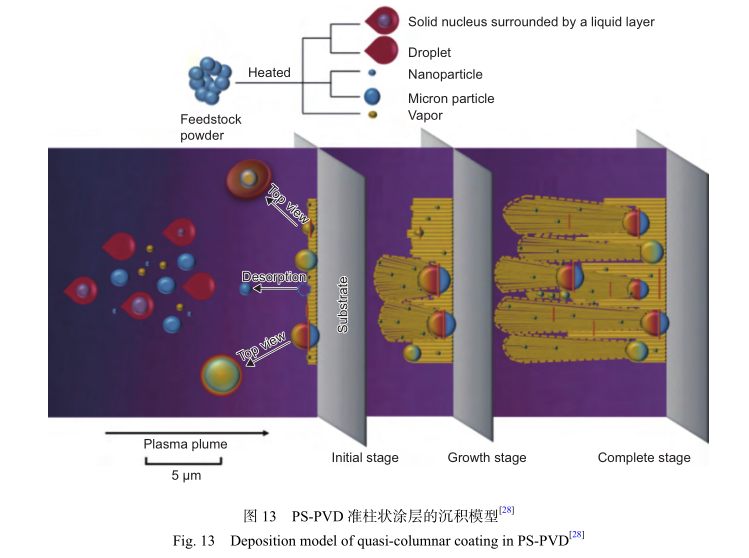

准柱状结构涂层的沉积机理如图 13 所示。可以发现,准柱状结构涂层主要由气相原子沉积而成,因而具有明显的柱状结构;同时,部分微米级固体颗粒沉积导致准柱状涂层具有“楔形”特征结构。这种楔形结构是由于气相粒子直接在颗粒表面形核和生长得到的。微米级固相颗粒撞击基体或涂层表面,会终止原有“楔形”结构上气相原子的沉积。纳米小颗粒和液滴也会沉积在柱状晶内部和间隙中,但对准柱状结构没有明显影响。

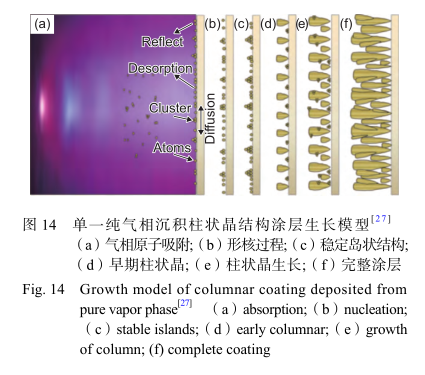

纯柱状结构涂层完全由气相原子沉积而成,沉积机理如图 14 所示。气相原子和原子团簇随等离子束流到达基板表面后,通过三维岛状生长模式生长成柱状晶。在形核生长过程中,吸附粒子首先结合形成小原子团,当原子团达到或超过临界尺寸后,原子团则会稳定存在并长大成为岛状结构。随着岛状结构不断长大,岛之间的间距相应减小,最终相邻的小岛合并成为一个大岛,联并之后的大岛将沿垂直于基体方向不断生长,最终形成连续涂层。在 PS-PVD 中,柱状晶的形核和岛状结构生长与 EB-PVD 相近。不同之处在于,EB-PVD 中气相原子具有很好的扩散能力,当其到达柱状晶表面时很难形核,而是在原有的柱状晶上生长。因此,EB-PVD 沉积的柱状晶通常形状规则、排列整齐,呈现明显的晶体学平面。而在 PS-PVD 中,气相粒子本身具有较高的速度,加之等离子射流有一定黏滞力,导致气相粒子很难在涂层表面发生扩散。这时,气相粒子通常在原有柱状晶上重新形核并长大成为新的柱状晶。因此,PS-PVD 纯柱状结构涂层的柱状晶较为粗大而且没有择优取向。

4 总结与展望

PS-PVD 技术代表了未来高性能热障涂层制备技术的发展方向。PS-PVD 工艺在热障涂层复合结构调控、大面积高效率沉积、多联体复杂型面涂层均匀涂覆等方面都展现了巨大的技术优势,有望在新一代超高温、高隔热、长寿命热障涂层研制方面发挥关键作用。目前在 PS-PVD 热障涂层基础研究方面已经取得显著进展,但尚未获得工程应用。PS-PVD 技术未来的研究方向主要有:(1)超高温高隔热热障涂层研究;(2)长寿命热障涂层研究;(3)陶瓷基复合材料环境障涂层研究;(4)大面积致密透氧膜和固态燃料电池电极膜等。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 等离子物理气相沉积(PS-PVD), 热障涂层, 工艺, 沉积机理

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414