摘要:

超塑性是多晶材料的高拉伸伸长率的现象,其在无需加工复杂零件的金属成型过程中是极其高效的。超塑性通常只发生在升高的热激活变形机制占主导地位的同源温度中。与传统镁合金室温塑性差的观点不同,我们首次发现镁合金的室温超塑性。通过塑性变形合成的超细晶镁锂合金(Mg-8wt% Li),在室温下(0.35 Tm)表现出440%的伸长率与0.37的应变速率。这些独特的性能与增强晶界滑动有一定的联系,大约占总伸长率的60%。这一增强现象的出现,是由于锂沿晶界的偏析导致的快速晶界扩散和富集锂相的形成所导致的。通过晶界的组成和扩散控制室温超塑性,这一新方法的发现,对于金属成型技术是非常重要的。

引言:

超塑性,或超拉伸伸长失效前,被定义为材料产生塑性变形超过400%的能力。几十年来,超塑性一直是人们关注的焦点,不仅仅是从科学角度来看,更是因为其在金属成型领域具有巨大的应用潜力。超塑成型已经商业化,其可以用于制造复杂的零件,在一个单一的周期过程中应用不同的Ni基,Fe基,Ti基和Al基合金的高维精确性制造复杂零件,无需任何加工。目前,由于合金的高强度比以及其在汽车和航空领域的应用,镁合金的超塑成型技术受到广泛关注,但是,镁合金的低可塑性仍然是其结构应用的主用缺陷。

在这项研究中,我们推测,超细晶Mg-Li合金通过SPD增加在晶界的扩散将导致合金在室温下的超塑性。在温度为0.35 Tm下,合金第一次伸长率超过400%,这是由于晶界的快速扩散和富集锂晶界的形成。这一发现不仅为克服镁基合金室温塑性差提供了一条新的途径,而且还可以应用于低温金属成形技术中,从而在不使用加热系统的情况下制造复杂的零件。

结果与讨论:

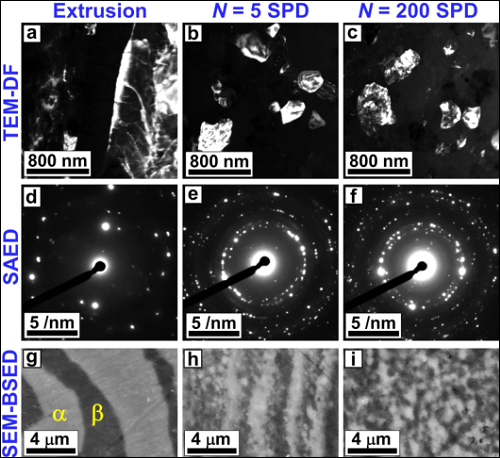

在挤出5-200SPD循环之后,Mg-Li合金表现出含点阵参数0.352?nm α相和点阵参数a=?320?nm、C?=?0.514 β相?,但不同微观结构的晶体结构。平均晶粒尺寸的细化从初始挤压样品的2.2?±?1.4?μM到460?nm(晶粒尺寸在90–2400?nm范围内的双峰结构)和5-200SPD循环后的240?±?100?nm,分别如图1(a–c)。如图1(d–f),SPD处理后衍射光束数量在SAED模式下的增加,也证实了在5-200的SPD循环后晶粒细化。此外,如图1(g–i)所示,线性截距法详细分析,SPD处理导致α相和β相的混合和破裂,并且平均相尺寸在5-200 SPD循环后分别从初始挤压样的14.7?μm减少到3.6 μm和0.8μm。这一阶段的破裂导致α/β界面边界的分数在5-200 SPD循环后从挤出的样品的0.16?μm2/?μm3分别增加到0.64??μm2/?μm3和2.89??μm2/?μm3。此外,α/α和β/β晶粒边界分数在5-200 SPD循环后从挤出样品的0.45?μm2/?μm3分别增加到2.19?μm2/?μm3和3.37?μm2/?μm3。因此,尽管α/β界面边界分数在200个SPD循环(占总边界的30%)之后增加,α/α边界的分数仍然占35%。

经过5-200SPD周期处理后,平均尺寸在460?nm 和240?nm的超细晶粒形成,并且α/β 相界分数分别增加到0.55μm2/?μm3和2.34μm2/?μm3。通过挤压5- 200SPD周期合成的Mg-Li 合金的微观结构。 (a–c) TEM-DF图像显示晶粒大小。 (d–f) SAED模式显示晶粒的衍射光束。(a–c) SEM-BSED 显示 α和β相的分散。

为了确定的三个样品的可塑性,在初始应变率10-3-10-2s-1和温度300K(日本福冈实验室的温度)获得的拉伸应力-应变曲线。图2(a)显示在初始应变率为1×10-3?s-1获得的应力应变曲线包括拉伸试验后样品的外观。图2(b)显示了极限拉伸应力作为应变率的函数,斜率表示应变速率。虽然挤压样品表现出应变率敏感性m=?0.1有限的可塑性,样品经过5个周期的SPD显示可塑性高达160%但不是超塑性。样本经过200个周期的SPD后具有伸长率为440%,这是在可接受的范围内具有超塑性,且具有m=?0.37高应变率敏感性。经过200个SPD周期处理的试样在室温(0.35 Tm)下高的伸长率和增强的应变率灵敏度表明,在室温下的样品的主要变形机制被成功地修改到晶界滑动。

SPD 处理后的拉伸塑性和应变速率敏感性增强。通过挤压5-200个周期SPD处理的样品在300K拉伸测试的结果。(a) 应变速率为1×10-3s-1的应力应变曲线。插图:拉伸试件拉伸失败后的外观。(b) 极限拉伸应力作为应变速率的函数,斜率代表应变速率敏感性m。经过200周期SPD处理的样品表现出室温超塑性,其m=0.37。

结合研究结果表明,在Mg中加入Li并且通过SPD处理合金能够细化晶粒和控制晶界化学作用增加晶界扩散的速率,导致晶界滑动以及合金室温超塑性。这种转变到晶界滑动不能只归因于晶粒细化,因为样品经过5个周期的SPD处理后还含有超细晶粒,但没有表现出超塑性。以前的文章也显示,在温度低于373?K,经过5个周期的SPD处理后不能表现出超塑性。此外,以前在超细晶镁基合金特别是Mg-Li合金的尝试去实现室温超塑性都没有成功,该合金在473?K或更高的温度才能表现出超塑性。此外,以前在超细晶镁基合金特别是Mg-Li合金的尝试去实现室温超塑性都没有成功,该合金在473?K或更高的温度才能表现出超塑性。在我们的实验中产生明显的晶界滑动和室温超塑性的原因在于Li在晶界偏析和富集Li的α/β边界的分数从0.13??μm2/?μm3增加到 2.34??μm2/?μm3,提高了晶界扩散。早期的一些研究也表明,不仅在金属材料中晶界偏析对晶界流动具有重要影响,在超塑性陶瓷也会产生一定影响。因为不同材料的SPD处理可以实现晶界偏析和增强相界分数,我们认为晶界工程化学通过选择合适的添加元素(如在镁中添加Li、Na,Ca,Sr,Se,Bi和Te可以提高扩散能力)和SPD处理能够增强室温超塑性。该研究采用的是HPT法,其能够处理小尺寸的磁盘样品,然而在最近几十年里,大量的SPD技术被开发出来,用于处理低温成型的工业样品。

结论:

总之,这项研究表明,晶粒尺寸的减小能促使高温下超塑性的形成,通过晶界组成改变晶界扩散提高晶界滑动,是实现镁基合金室温超塑性的有效方法。这种方法,为提高室温下结构材料的可变性开辟了一条新途径,但并不局限于镁基合金,其可用于金属成型技术制造复杂样品,无需使用加热或加工系统。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414