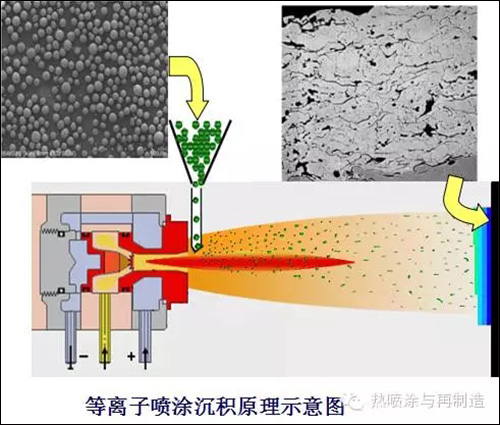

等离子喷涂

等离子喷涂是把金属或陶瓷粉末送入高温的等离子体火焰,即利用等离子体焰流将喷涂材料加热到熔融或高塑性状态。在高速等离子体火焰的引导下,高速撞击工件表面。喷涂过程中,首先是喷涂材料被加热达到熔化或半熔化转台;然后是被气流推动向前喷射的飞行阶段;最后以一定的动能冲击基体表面,产生强烈碰撞展平成扁平层并瞬间凝固。最终形成的喷涂涂层是由无数变形粒子相互交错,呈波浪形堆叠在一起的的层状组织结构。颗粒与颗粒之间不可避免的存在一部分空隙或者孔洞,其孔隙率一般在4%~20%之间,涂层中伴有氧化物和夹杂。采用等离子体弧高温热源,超音速以及低压或保护气氛喷涂可减少这种空隙、孔洞等缺陷。

涂层的性能与喷涂粉末的质量和喷涂的工艺密切相关。对于喷涂用的粉末的处理相当的重要。喷涂工艺对涂层性能的影响也很大,喷涂时功率高、涂层致密、基体温度控制不当则会产生残余应力导致涂层剥落和失效。

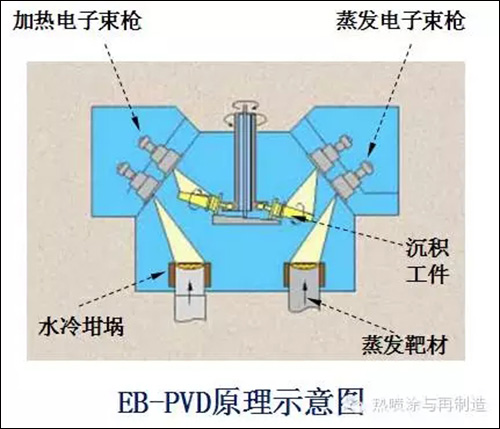

电子束物理气相沉积(EB-PVD)

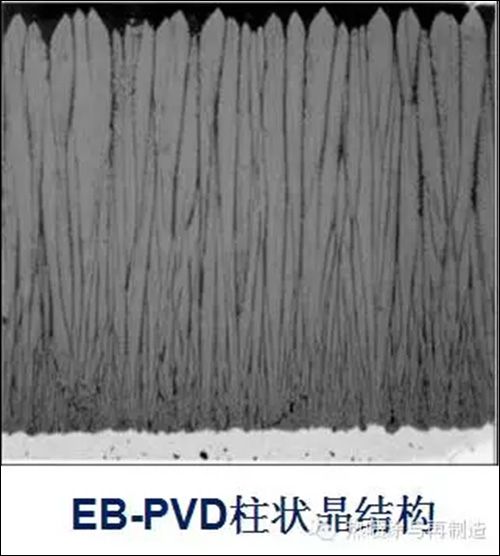

近年来发展起来的EB-PVD热障涂层是用高能电子束加热并气化陶瓷源,陶瓷蒸汽以原子为单位沉积到基体上而形成的,在制备梯度热障涂层时,实现了金属粘结层与陶瓷层之间结构和成分的连续过度。经过高温后续处理,是粘结层与陶瓷层之间形成扩散,从而消除了内界面。其涂层组织为垂直于基体表面的柱晶状组织。柱体和基体间属于冶金结合,稳定性很好,且在高温下,柱状组织结构的涂层具有良好的应变承受能力。从而大大的提高了涂层的抗热疲劳的性能。在热循环实验中,涂层的失效是由于Al2O3层内部开裂引起的。另外涂层表面光滑无需再加工,工艺参数易于控制,涂层可修复均是与等离子体喷涂制备热障相比的优势所在。然而,涂层厚度不可控,表面清洗复杂、设备复杂昂贵、沉积速率相对较低、工艺流程繁琐这些缺点也是非常需要研究改进的。

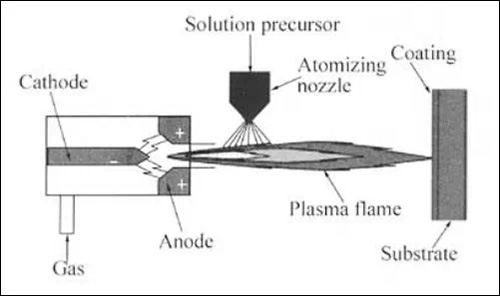

液体注入等离子体热喷涂

液体注入等离子体喷涂是近年来出现的一种很有前途的涂层制备方法,国内几乎没有报道,主要是国外进行了一些探索性的研究。液体注入等离子体喷涂设备热障涂层的原理是锆盐溶液用输送的马达抽出,在载气的作用下,经过雾化喷嘴,进入等离子体中,在热等离子体中发生物理化学反应后,沉积到金属基体上。粉末注入法制备的常规热障涂层只能经受400次左右的热循环,EB-PVD制备的热障涂层是780次左右,液体注入法制备的新型热障涂层可经受平均为1018次的热循环,热循环性能得到改善;涂层中相结构组成主要为非转变型的四方相,且在1121℃下热循环时无相变发生;裂纹的宽度会随着热循环的循环次数的增加而增加;涂层的硬度在热循环的早期会有所增加;涂层的柱状晶结构在热循环过程中得以保留;液体进入等离子体喷嘴的穿入深度对涂层的沉积效率有着很大的影响;涂层失效主要发生在陶瓷面层内靠近陶瓷面层与粘结层的界面处。

总的来说,利用溶液注入等离子体喷涂工艺制备的热障涂层具有以下特点:(1)独特的显微结构:涂层的晶粒尺寸大小为10~30nm;均匀的纳米级和微米级孔隙;具有纵向微裂纹;不存在层状颗粒和片层晶界;(2)纳米晶粒长大过程受到抑制;(3)涂层具有良好的抗热震性能。

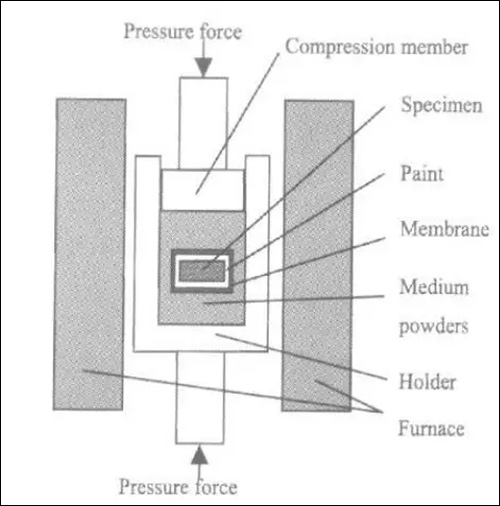

Sol-gel复合料浆热压滤法制备陶瓷涂层

采用Sol-gel复合料浆热压滤法制备出具有YPSZ颗粒镶嵌于Al2O3-Y2O3空间网络膜结构的Al2O3-ZrO2-Y2O3复合涂层,则可既综合Al2O3-Y2O3和ZrO2-Y2O3两种涂层的优点,获得更好的综合效果。

使用热压滤法制备的PYSZ涂层具有纳米/微米/微孔复合结构,可以有效的降低声子热传导和对流热传导,使涂层具有较高的热障效果。涂层的热障效果随料浆中溶胶含量的增加而增高。

Al2O3-ZrO2-Y2O3复合涂层中Al2O3-Y2O3网络膜能够阻挡氧离子的传输,镶嵌的YPSZ可以调节涂层与基体的热膨胀匹配关系,同时涂层的纳米/微米/微孔复合结构有利于应力的松弛,因此Al2O3-ZrO2-Y2O3复合涂层具有优异的抗高温氧化和抗氧化物剥落的能力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414