前言

活塞杆是工程液压设备上的重要零部件,需具备良好的耐磨性、抗腐蚀性和表面光洁度,因此经常采用表面镀铬并抛光的加工方式。

某厂生产的活塞杆经高频淬火、粗磨、精磨、抛光、镀镍、镀铬、抛光等工艺制成后发现表面有针孔、麻点缺陷,试验表明,表面缺陷对镀层质量有很大影响。

试验方法

现场选取两根活塞杆成品,1#样表面针孔状缺陷较多,针孔呈白亮点—麻点,2#样针孔较少,针孔呈小黑点。分别在两个样品针孔处取样,对其化学成分、针孔形貌、针孔处基体表面状态进行观察、分析。

试验结果

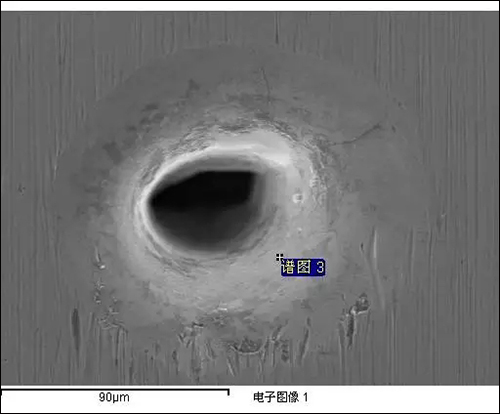

1 化学成分分析

由表1可知,两试样均符合45#钢技术要求,但1#样硫含量明显高于2#样,酸溶铝明显低,说明1#样冶炼时钢水未经精炼。

2 宏观检验

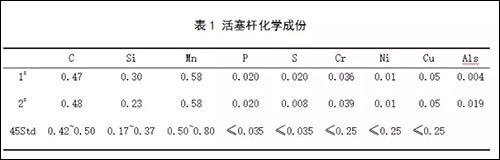

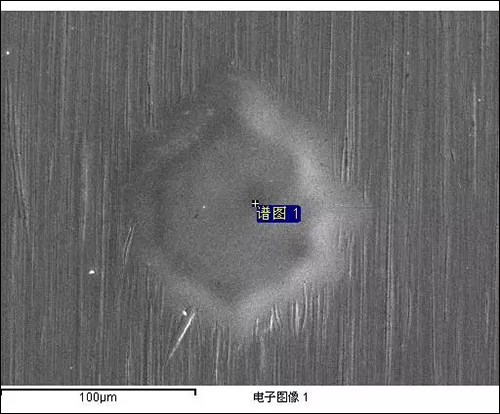

1#样扫描电镜下观察发现麻点缺陷近似成六边形,周围基体表面有明显抛光痕迹,六边形区域无抛光痕迹(见图1)。六边形区域能谱分析,主要为铬元素,无其它成分(见图2)。

图1麻点图

图2麻点处能谱

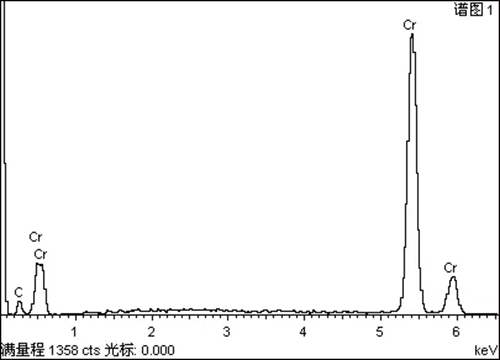

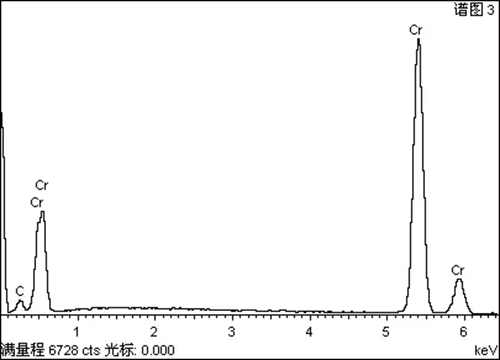

2#样扫描电镜下观察,发现针孔状缺陷为一很深的孔洞(图3),能谱分析显示孔洞周边为镀铬层(图4)。

图3针孔

图4针孔处能谱

3 金相检验

1#样麻点处横截观察,基体表面平滑,其上依次为镀镍层及镀铬层,麻点底部有一颗直径约为23μm,暴露于基体表面的球状夹杂物,镀镍层在夹杂物处减薄,镀铬层在该处弯曲,并在表面形成一深约10μm的小凹坑(图5)。能谱分析发现球状夹杂成分主要为Al、Si、Ca复合氧化物。浸蚀后观察,表层组织无异常,为马氏体组织。

图5夹杂物处镀层

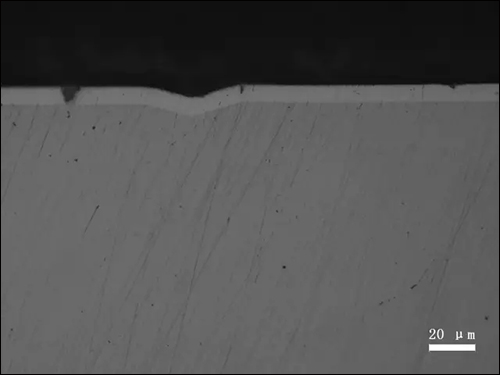

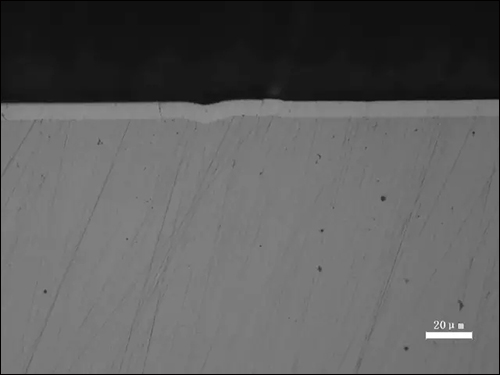

2#样针孔处横截面观察,基体表面平滑,其上依次为镀镍层及镀铬层。针孔由表面贯穿至基体,针孔处基底表面有磨削形成的剥落坑及细裂纹(图6),浸蚀后观察,产品原始表面有一层较薄的回火屈氏体层,向内为马氏体。

图6磨削剥落坑处镀层

分析讨论

1 暴露于基体表面的夹杂物的影响

由1#样金相分析可知,暴露于基体表面的非金属夹杂物会影响该处的镀层形态。待镀产品中含有较多的非金属夹杂物时,夹杂物暴露于基体表面的几率大大增加。后续的验证性试验也表明,不管是颗粒状夹杂物、条状夹杂物还是链状夹杂物都会使夹杂物处的镀层减薄(图7、8),沿表面垂直方向的夹杂物厚度越厚,影响越明显。

表2 非金属夹杂物测定结果

![]()

图7条状夹杂物处镀层

图8链状状夹杂物处镀层

2基体表面磨削裂纹及凹坑的影响

活塞杆在加工过程中需进行粗磨、精磨,如果磨削工艺不当,如磨削量过大、冷却不良,在活塞杆表面就会产生磨削裂纹,甚至出现剥落,形成底部有磨削裂纹的凹坑,之后进行的抛光、水洗等工艺会在凹坑处产生污物或锈斑,造成该处氢的超电势低,电镀时析氢严重,主盐金属离子无法沉积,形成针孔缺陷。若只有细磨削裂纹,而无剥落形成的坑,由于裂纹很细,只需消耗很少的镀层金属就能将其填补,不会在镀层表面形成凹坑或针孔(图9),或形成的凹坑很小,对镀层无影响。

图9磨削裂纹处镀层

图10凹坑(宽400μm)处镀层

通过试验表明,在未镀样品表面用硬度计人为压出直径20 μm~400 μm不等的若干个凹坑(肉眼可见),单镀一层铬(10~15 μm)后,凹坑处肉眼可见小麻点。横截面观察,镀层沿凹坑表面覆盖,凹坑直径(400 μm)比镀层厚度大的多时,麻点即是未镀样品表面的凹坑(图10);当凹坑直径与镀层厚度相差不大时,电流密度影响较小,凹坑处的镀层厚度与周边镀层一致,使镀层在凹坑处也形成一凹坑(图11),凹坑越小,镀层表面形成的凹坑越不明显(图12)。

图11 凹坑(宽40μm)处镀层

图12 凹坑(宽20μm)处镀层

结论

暴露于基体表面的非金属夹杂物,不管是颗粒状、条状还是链状,均会使该处镀层减薄,在表面形成白亮的凹坑型麻点。

磨削不当造成的表面剥落坑处析氢严重,氢气泡附着在剥落坑处,使金属离子无法沉积,形成黑色针孔缺陷。但只存在细磨削裂纹时,不会形成针孔缺陷。

基体表面机械损伤性凹坑会使电镀表面形成白亮的凹坑型麻点,凹坑底部有镀层覆盖,厚度与周边基本一致。凹坑越小,镀层表面形成的凹坑越不明显。

建议

电镀产品应选用纯净度高,非金属夹杂物含量少的钢材。

严格控制加工工艺,尤其是磨削工艺,避免出现机械损伤性凹坑及磨削裂纹、磨削剥落坑。

选用润湿性好的低泡润湿剂,并加强搅拌措施,使氢气泡易于快速离开工件表面而不会滞留。

条件允许的情况下,提高电流密度,增大镀层厚度,减小凹坑对镀层的影响。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414