先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,具有明显优于原组分性能的一类新型材料。目前广泛应用的先进树脂基复合材料主要包括高性能连续纤维增强环氧、双马和聚酞亚胺复合材料先进树脂基复合材料具有高比强度和比模量、抗疲劳、耐腐蚀、可设计性强、便于大面积整体成型以及具有特殊电磁性能等特点,已经成为继铝合金、钦合金和钢之后的最重要航空结构材料之一。先进树脂基复合材料在飞机上的应用,可以实现15%-30%减重效益,这是使用其它材料所不能实现的因此,先进树脂基复合材料的用量已经成为航空结构先进性的重要标志。

先进树脂基复合材料的发展现状

树脂基体

为了提高先进树脂基复合材料的使用性能,在环氧(EP)的基础上,研究人员开发了双马来亚(BMI)基和耐高温聚酰亚胺(PI)基等复合材料[1]。

环氧树脂的综合性能优异,工艺性好,价格较低,是碳纤维复合材料中应用最普遍的树脂基体。缺点是韧性不足,耐疲劳性和耐湿热性差,预浸料储存期短。

双马来亚胺具有优异的耐热性、电绝缘性、透波性、阻燃性和耐候性以及良好的力学性能和尺寸稳定性。其成型工艺类似于环氧树脂,原材料来源广泛、成本廉价,它的缺点是熔点高、溶解性差、成型温度高及固化物脆性大等,通过改性可获得韧性和耐湿性优于环氧树脂;工艺性优于聚酰亚胺树脂并接近环氧树脂的双马来亚胺基,满足于高速飞机主受力结构用复合材料的需要。

热固性聚酰亚胺是高温型复合材料树脂基体,在很宽的温度和频率范围内仍保持较高的介电性能。其缺点是固化困难,固化时常需要高温高压和复杂的升温程序,由于反应生成的水或溶剂的存在导致孔隙率较高,材料易吸潮,使电性能降低。

增强材料

先进树脂基复合材料常用的增强纤维包括碳纤维和其他高性能有机纤维。目前应用的最多和重要的是碳纤维,对碳纤维的研究目标主要是提高强度和降低成本。

先进树脂基复合材料的应用

在航空领域的应用

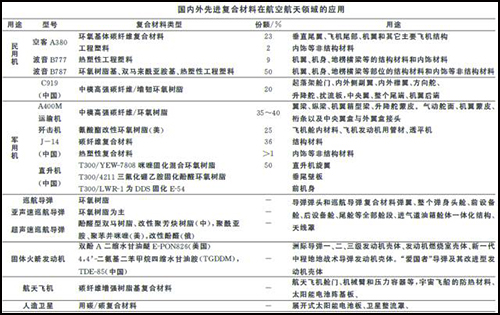

先进复合材料的研究应用主要集中于国防工业。国内外先进复合材料在航空航天领域的应用情况见表[1]。

战机[2]

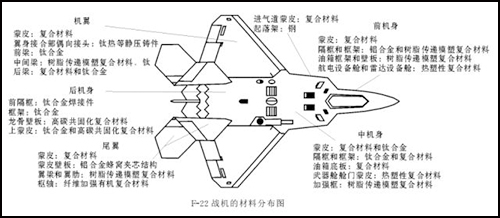

美国在复合材料方面具有强大的、 全面的研究和生产基地,综合实力最强,是世界上战机用先进树脂材料最大的生产国和消费国。在战机用先进树脂基复合材料方面,其规模和技术都走在世界前列。图为美国战斗机复合材料使用分布图。

第四代战斗机F-22“猛禽”,仅就复合材料的用量来讲并不是很高,只占结构质量的24% , 但与以往的机型相比,它的复合材料的应用水平提高了一个级别。F-22上的复合材料不只用于蒙皮,而且还应用于机翼梁和垂尾梁。F-22上大约有一半的复合材料是Fiberite977-3增韧环氧复合材料,另一半是双马来酰亚胺(BMI) 树脂复合材料。F-22上的材料分布如图所示。

为了保证飞机的隐身能力和对结构重量的严格限制,F-35大量地采用了先进树脂基复合材料。 蒙皮采用了使用温度为177℃的石墨/环氧树脂基复合材料,机翼和尾翼上的高温部位采用了使用温度为220℃ 的碳/增韧双马树脂基复合材料。先进的结构设计和大量地应用复合材料,使 F-35可采用尺寸更大的整体部件来代替由各个零件组装而成的部件,从而获得更高的可靠性和易维护[3]。

针对20世纪80年代初美国的ATF先进战术战斗机的研制计划,前苏联也拟定出关于研制第五代(相当于西方第四代)歼击机的秘密决定。 苏霍伊和米高扬设计局制造出了S-37“ 金雕”( 后改称苏-47)。S-37广泛采用了先进材料,尤其是其前掠机翼几乎全部采用复合材料制作,通过合理的纤维铺层克服了前掠翼的“ 气动弹性发散”问题 , 这是S-37之一。2010年1月29日,“ 未来战术航空综合系统”(俄语缩写PAKFA)[4,5]项目的原型机T-50实现了首飞。 复合材料约占T-50整机重量的25%,约占机体表面部分重量的70%。 与苏-27相比,T-50机体零件的数量减少了四分之三。

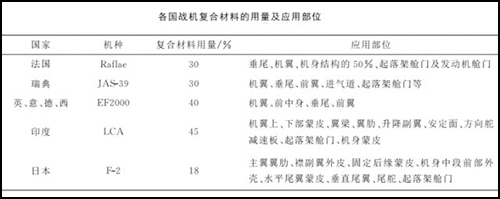

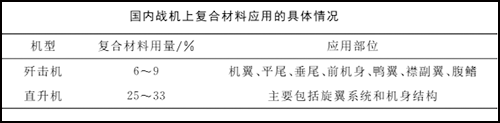

与国外先进战机相比,国产战机的复合材料的用量较少,国内战机上复合材料的应用情况列于表。 由表可见,在直升机领域复合材料的使用比例较大。 直-九直升机中复合材料的使用率约为23%。歼8、歼5战机的垂直尾翼壁板及垂直尾翼使用了碳纤维树脂基复合材料。全天候战斗机歼10的前翼整体采用了复合材料[1]。 高级教练机L-15“猎鹰”06的机头罩和方向舵大部件都是由国产高性能碳纤维复合材料制造的。

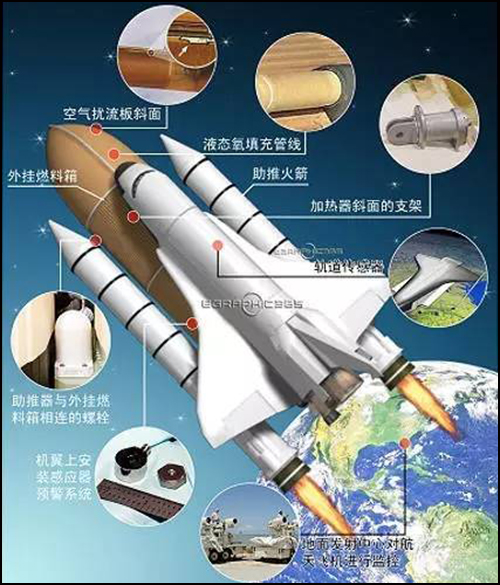

航天飞机[4]

以NASA开发的第2代可重复使用航天飞机为例,油箱内衬为复合材料。在推进系统中将采用树脂基复合材料涵道。第3代可重复使用航天飞机将为一智能结构,具有自适应热防护系统及智能化无损检测装置,自愈合的飞机结构及表面。结构材料将包括超高温树脂基复合材料、低成本耐腐蚀热防护系统复合材料液氧油箱。

美国高超声速飞行器X-43是由超燃冲压发动机作动力装置的验证机。其油箱机身由石墨/环氧框架及蒙皮组成。蒙皮外再覆以热防护系统。飞机上翼面热防护层为可剪裁的先进绝缘毡,下翼面为内多层屏蔽绝缘物。

巡航导弹和固体火箭发动机

在火箭和导弹上使用碳复合材料减重效果十分显著。因此,采用碳纤维复合材料将大大减轻火箭和导弹的惰性重量,既减轻发射重量又可节省发射费用或携带更重的弹头或增加有效射程和落点精度[6]。

在树脂基复合材料中,环氧树脂(EP)是巡航导弹弹体结构[7]所用复合材料中最主要的基体材料,在所有树脂基复合材料结构中所占的比例高达90%。但随着飞行速度的提高,超声速巡航导弹研究的日益深入,目前树脂基复合材料的研究重点已由环氧树脂向BMI、聚酰亚胺(PI)树脂、氰酸酯树脂转移。Bryte公司最近开发了一系列氰酸酯树脂基体,玻璃化转变温度达335℃,短时工作温度达300℃,可以代替BMI和聚酰亚胺,氰酸酯树脂已成为未来结构/功能一体化的有力候选材料,可以作为超声速巡航导弹复合材料舵面和弹体通常选用的树脂。

耐高温树脂基复合材料是超声速巡航导弹弹体结构的主选材料,以BMI、PI树脂为主。目前国内的PI树脂存在着性能不稳定、工艺操作性差等诸多问题,难以成型大尺寸、复杂型面的复合材料结构,不宜作为超声速巡航导弹主体结构树脂[8,9]。

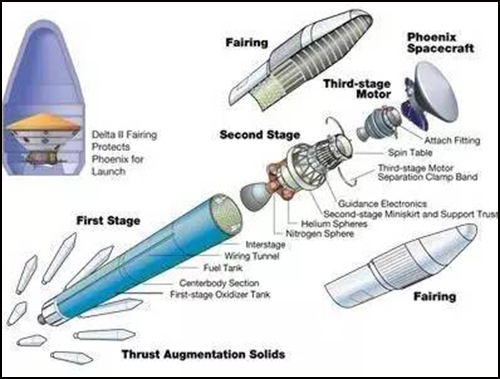

卫星和宇宙飞船

宇航工业中除烧蚀复合材料外,高性能复合材料应用也很广泛。如三叉戟导弹仪器舱锥体采用C/EP后减重25%~30%,省工50%左右。还用作仪器支架及三叉戟导弹上的陀螺支架、弹射筒支承环,弹射滚柱支架、惯性装置内支架和电池支架等55个辅助结构件。德尔塔火箭的保护罩和级间段亦由C/EP制造。宇航器“空中旅行者”的蜂窝夹层结构的内外蒙皮采用了K-49/EP。人造卫星使用碳复合材料制造卫星整流罩、展开式太阳能电池板,而宇宙飞船使用碳复合材料制造防热材料、太阳能电池阵基板和航天飞机舱门、机械臂和压力容器等[8,9]。

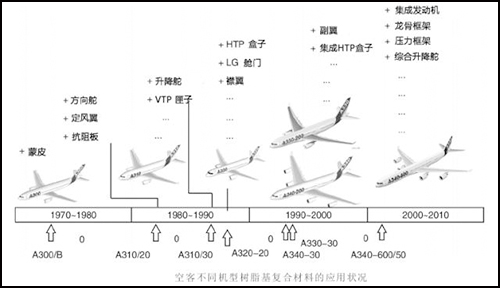

民用大飞机[10]

民用航空材料方面由于采用环氧基碳纤维增强材料,带来非常明显的性价比,欧洲空中客车公司提出更多地用轻质高强材料使机身减重30%,整个飞行成本可降低40%。再如波音B777飞机上采用碳纤维增强工程塑料量达9.9t,占结构总质量的11%。而波音B787飞机上采用环氧树脂基、双马来酰亚胺基体碳纤维复合材料和热塑性工程塑料,其用量达机重的50%。环氧树脂基、双马来酰亚胺基碳纤维复合材料主要用来制造机翼、机身、地楞横梁等部位的结构材料,内部装饰上也大面积使用了热塑性工程塑料[11]。

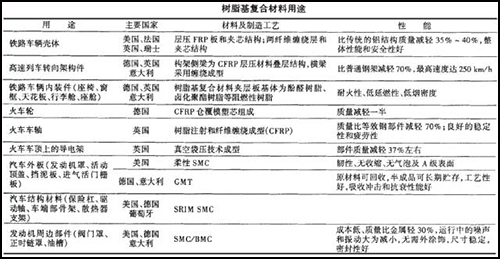

汽车领域

树脂基复合材料具有质量轻、比强高(节能),易于加工和改型,耐腐蚀等优点,在机车、汽车制造业获得了越来越广泛的用途。树脂基复合材料在机车和汽车制造业的用途,材料及制造工艺、性能见表[12]。

机车

机车车辆的转向架是支承车体,保证列车运行平稳性的重要部件,其构架又是特别重要的高强度、高耐疲劳性能的大型承载构件。树脂基复合材料在转向架构架上的应用首推德国,并在世界上也是首次。早在80年代中期,德国AEG和MBB公司就在联邦研究技术部的支持下,在联邦铁路的合作下,研究试制成世界上第一台复合材料转向架构架(称之为FVW构架),型号为HLD-E的转向架设计速度200km/h,由两根侧梁和两根横梁组成构架,用复合材料制成一个整体的双H形构架。

目前在西欧,制造铁道车辆用的复合材料中,按纤维种类分,玻璃纤维占58%. 芳族聚酸胺纤维占20%,碳纤维占20%,其他占2%;按树脂的种类分,聚酯占35%,乙烯酸酯占22%,环氧树脂占21%,酚醛树脂占15%,改性的丙烯酸树脂占4%,其他占3%。

汽车

树脂基复合材料汽车发动机部件的大量使用是从1990年开始的,它首先用在美国通用汽车公司3.3/3.8L V6轿车发动机阀门罩上,用它代替模铸金属罩可减轻质量(比铝轻33%,比锌轻75%)。在所用的玻璃纤维增强热固性聚酯SMC和BMC中已经加入了颜料,所以无需涂漆。通过模压零件已经组合成一体,减少了装配工作量,其尺寸已经符合对制品的最终要求,减少了机加工量和修整工作量。

材料能够满足发动机所要求的耐热性、电绝缘性、隔热性以及耐腐蚀性,所以很快得到推广应用。已在600多万台GM3800型发动机上配用了超过1200万个树脂基复合材料阀门罩,没有发生过质量问题。

使用复合材料制作汽车发动机部件,减轻了车辆质量,降低了零件成本,无需表面涂漆等工艺,其外观与金属几乎相同,密封性能良好,还降低了发动机的噪声。所以美国三大汽车公司均开始使用,并在未来几年有大规模生产的计划。

在雷达上的应用

卫星天线系统

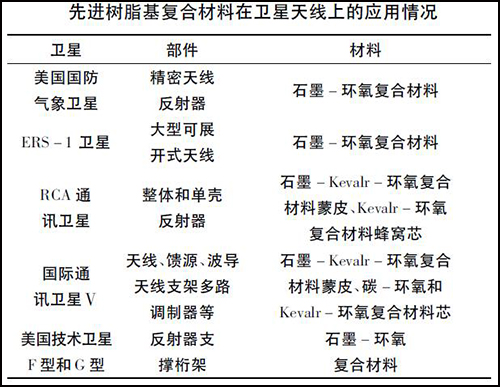

卫星天线与普通天线最大的不同之处在于要经受运载火箭的发射载荷和空间环境的验,因而,卫星天线结构材料及其工艺研究一直是卫星天线工程化工作的一个重要内容。以碳纤维复合材料为代表的先进树脂基复合材料具有密度小、比强度比模量高、线胀系数小及独特的电磁性能等,已成为卫星天线结构常用的材料,如表所示[13]。

雷达罩

最早的雷达罩( 如美国的FPS-49 雷达天线罩、我国大部分地面和机载雷达天线罩等) 表皮材料多为玻璃纤维复合材料。随着先进复合材料技术的发展,新材料品种不断涌现,其他材料( 如Kevlar 纤维、石英纤维复合材料等) 在雷达天线罩上的应用也崭露头角,美国于20世纪80年代研制的M-161飞机的雷达天线罩就是采用芳纶纤维复合材料制造的。

近期研发应用的雷达罩用树脂系统有氰酸酯、聚酰亚胺、双马来酰亚胺、聚醚醚酮、聚苯并咪唑等。它们都具有耐温高、介电性能好的特点,尤其是氰酸酯树脂的介电性能具有明显的宽带特性,适于制造高性能雷达罩,美国的F-22战斗机雷达罩就是采用石英纤维氰酸酯复合材料制造而成的。

天线反射面[14]

碳纤维复合材料天线反射面已有许多应用实例。早在20世纪70年代,美国海盗号宇宙飞船就使用了碳纤维复合材料的天线反射面; 近几十年来国内的航空、航天、电子等行业也先后研制生产了大量碳纤维复合材料天线反射面并装备了部队。如某研究所于20世纪90年代研制成功的双曲面碳纤维复合材料夹层结构天线反射面,其芯材采用玻璃布蜂窝,厚度为10 mm,重量仅为1.6 kg,较相应的铝天线反射面减重30%,反射面表面曲率精度为0.13mm( 均方根误差) ,大大优于铝制天线( 0.20mm),在3cm波段的副瓣电平低于-27dB,达到低副瓣天线水平,提高了雷达性能,已用于直升机反潜搜索雷达。当前,国内研制的复合材料天线反射面表面曲率精度大都为0.12~0.20mm( 均方根误差)。

馈源

喇叭、波导制造也是先进复合材料的一大应用方向。20 世纪80 年代末,国内电子某所就研制了碳纤维复合材料战场侦察雷达馈源( 八孔喇叭) ,其重量仅为0.88kg,而相应的铜质馈源重量为4.04kg。21世纪初,国内某研究所开始研制车载碳纤维复合材料喇叭天线,目前已批量生产,电性能与原铝喇叭相当,而重量却减轻了一半,经济技术效益明显。

对于波导喇叭元件特别是形状复杂的零件[15],采用复合材料制造可以避免金属材料焊接过程中产生的变形,所以制件精度易于保证,电性能优异。国外复合材料微波器件制造已达到相当高的水平,瑞典埃列克森公司研制的碳纤维复合材料裂缝天线已用于机载雷达,较金属天线减重30% 左右。国内对3cm的长波导管( 700mm长,半高度波导) 也进行了研制并取得了可喜成绩。

结构件

结构件是先进复合材料应用的一个重要领域[16]。随着结构的优化及制造技术的发展,在航空、航天及交通运输行业,先进复合材料的应用已从非承力构件到次承力构件,现在已发展到主承力构件的阶段。目前雷达产品中也已大量使用碳纤维复合材料制作结构件,如各类框架、显控台、背架等,其主要作用就是在保证刚强度的前提下减轻重量。

印刷线路板基板材料

印刷线路板基板材料是雷达必不可少的重要原材料,从接收、发射到信号处理,无一不需要基板材料制造印刷线路。为此,国外研制开发了多种高性能树脂和增强材料。树脂主要有耐高温环氧树脂、聚酰亚胺树脂、双马来酰亚胺改性三嗪树脂、聚苯醚树脂、聚四氟树脂等,以此提高耐热性,降低介电常数和损耗角正切。在增强材料方面,通过改进玻璃纤维布中的玻璃成份,改进玻璃纤维的偶联剂和加工方法以及采用其他新型高性能增强材料,来提高基板的各项性能。美国杜邦公司开发的芳纶纤维基复合材料基板及熔石英纤维基板,热膨胀系数为6*1-6~ 9*10-6,能与陶瓷载体匹配,用于表面安装。国内一些研究单位也在研制氰酸酯、聚苯醚、聚丁二烯等低损耗树脂系统材料,用于高频电路用基板材料的制造[14]。

隐身复合材料

隐身技术是现代战争中出现的一种以出奇制胜、提高突防能力、自我保护及自我生存能力为目的的高新技术。先进复合材料用于隐身技术具有选择范围广、隐身效果好、可实现复杂外形隐身、减重、具备多种隐身效果及特殊功能的优势,先进隐身飞机、舰船、导弹及其他隐身武器中都大量采用了隐身复合材料技术[17]。美国B-2 轰炸机大量采用了隐身复合材料,其大型机翼蒙皮采用具有吸波性能的S玻璃纤维、芳纶纤维及碳纤维等多种纤维混杂的复合材料制作,除了具有吸波作用外,还提高了外形的整体性,减少了由对接缝隙和铆钉引起的雷达波散射。F-22隐身飞机复合材料用量达到整机重量的26%,其中雷达罩、机翼前后缘、平尾、后机身下蒙皮均采用了复合材料夹层吸波结构。

结束语

总之,先进树脂基复合材料大力的应用于航空航天,雷达和机车汽车领域。但是就我国而言,高性能增强相的技术缺失,高性能树脂基体材料的制备瓶颈都在很大程度的限制了我国先进复合材料的研究和应用进展。如何实现技术的突破和实现研究的创新是我国复合材料发展的基本,研究成果如何实现快速的转化进入生产应用也是需要解决的难题;如何改进工艺实现产品的军转民也是考虑的重点。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414