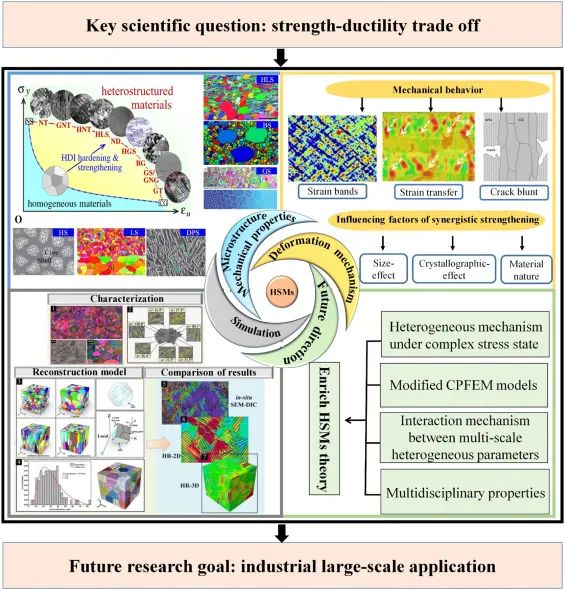

导读:近年来,在金属材料领域出现了一种快速崛起的新型异质结构材料(HSMs),这种材料由于微观组织、晶体结构和成分的不均匀性,由强度差异显著的软硬区域组成,可以有效打破传统均质材料强度与塑性的倒置关系,本文综述了不同加工方法制备的高强高模材料的非均匀变形机理、组织特征和力学性能。同时,从微观应变/应力、损伤机制和关键异质结构参数等方面对协同强化效应的力学行为和影响因素进行了评价。本文旨在构建异质结构、微观变形机制和宏观力学性能之间的关系,为异质结构的优化设计提供有价值的参考,并对有待进一步研究的关键科学问题进行探讨。

异质结构金属材料(HSMs)是由具有显著强度差异的软硬区域构成的新型材料,其核心优势在于通过异质变形诱导(HDI)强化和硬化效应,打破传统均质材料强度与延展性的倒置关系。安徽工业大学、重庆大学和新加坡国立大学的团队在本文中系统综述了HSMs的定义、分类、异质变形理论,列举了各类异质结构的制备方法、形成机制、优异力学性能及强化机制,分析了协同强化效应的影响因素与独特力学行为,并提出了优化策略,同时梳理了相关本构模型及未来研究方向。

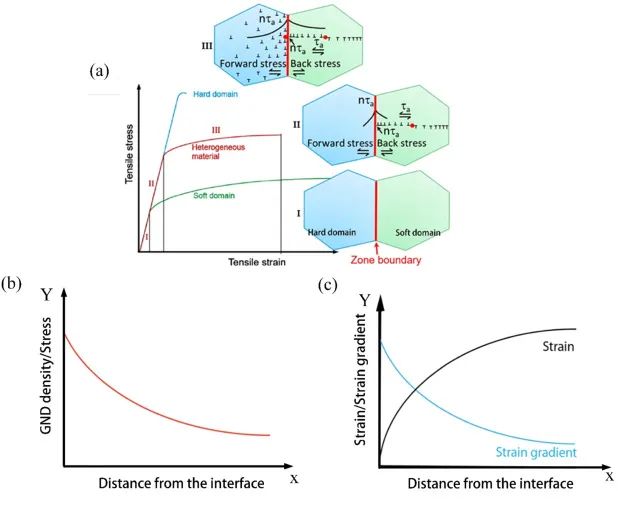

HSMs的变形机制体现为三个阶段:弹性变形阶段,软硬区域均呈弹性状态;弹性-塑性阶段,软区先发生塑性变形,硬区仍为弹性,界面处形成应变梯度,GNDs在软区界面堆积产生背应力,硬区则产生正向应力,二者耦合形成HDI应力,提升屈服强度;塑性阶段,软硬区均塑性变形,软区承受更高应变,应变分配效应促使更多GNDs积累,产生HDI硬化,使应变硬化率显著提升。

HSMs包含多种类型,如异质层状结构(HLS)、梯度结构(GS)、层状结构(LS)等。HLS因软硬区相互约束和应变分配,被视为理想异质结构;GS呈现晶粒尺寸等梯度变化,通过多机制协调提升整体性能;LS由相同或不同金属层组成,界面清晰可控,适合基础研究。这些结构通过调控域尺寸、分布、强度差异等参数,实现强度与延展性的优异协同。

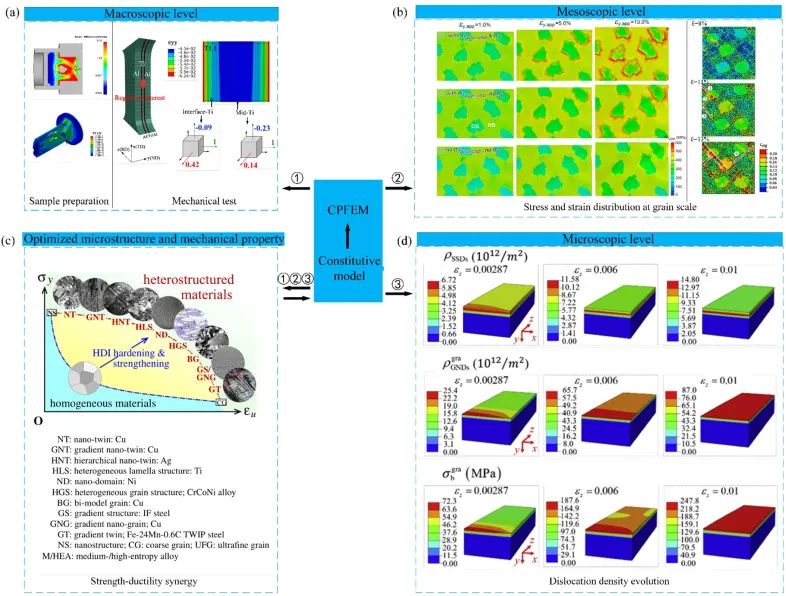

协同强化效应受域厚度、体积分数、强度差异等多因素影响,分散应变带和应变传递是主要塑性调节机制,可缓解局部应变集中,延缓裂纹扩展。数值模拟方面,CPFEM能关联微观结构与宏观性能,但仍需完善损伤模型、优化HCP材料本构模型等。未来需探索复杂应力状态下的性能、改进模拟方法、深化基础理论及拓展功能特性研究。

相关研究成果以“Microstructures, mechanical properties and deformation mechanism of heterogeneous metal materials: A review”发表在Journal of Materials Science & Technology上

链接:

https://www.sciencedirect.com/science/article/abs/pii/S1005030225006334?via%3Dihub

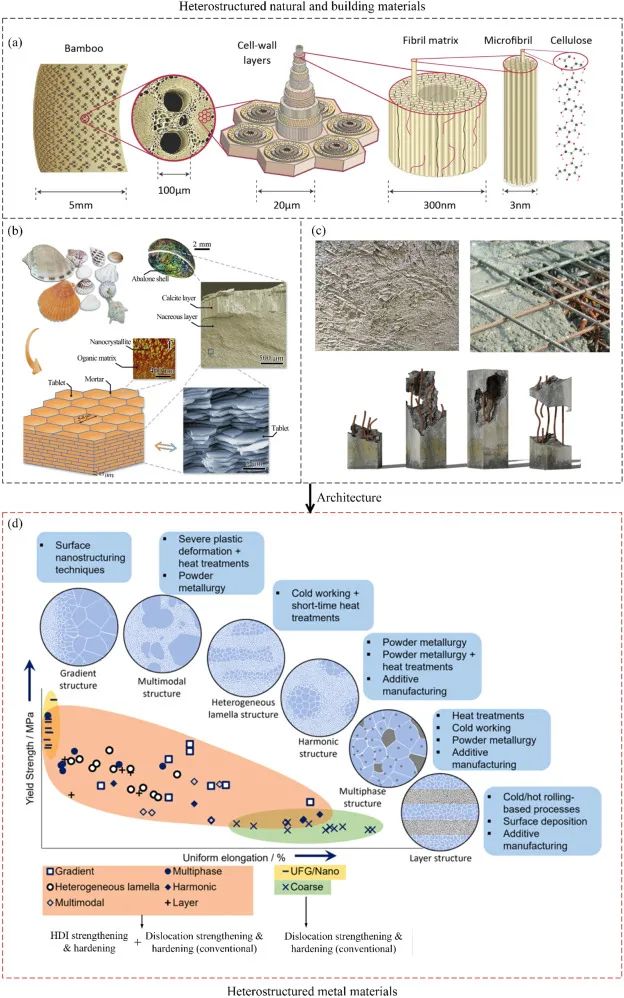

图1 (a)天然竹子由平行纤维组成,具有径向密度梯度,嵌入蜂窝状细胞的基质中。独特的梯度结构,结合横截面的中空管形态,增加了竹子的抗弯刚度,以抵抗严重的自然力。

(b)软体动物外壳的结构:鲍鱼壳的横截面显示出坚硬的外部方解石层和珍珠层内层。鲍鱼珍珠层的断裂表面显示出拉出的片剂,其由嵌入有机基质中的文石(CaCO3)纳米晶体组成,如示意图所示。

(c)用于过去房屋的干燥秸秆和泥浆,以及用于现代建筑和结构部件的水泥、砾石和钢筋。

(d)纳米颗粒(NG)/超细颗粒(UFG)/粗颗粒(CG)材料与异质结构材料(HSMs)的屈服强度(YS)和均匀延伸率(UE)的比较,以及不同HSMs的主要加工工艺。

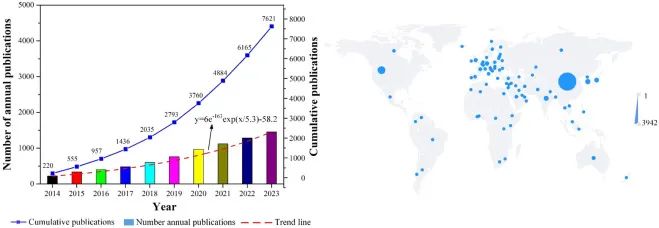

图2 PubMed文献数据库近年来检索到的高血压相关论文的趋势及地区分布。

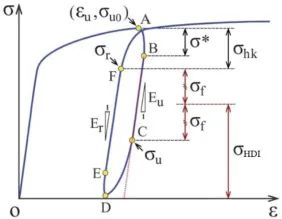

图3 (a)三个变形阶段(Ⅰ、Ⅱ、和Ⅲ)的HSMs(红色应力-应变曲线)以及它们对位错行为和区域边界附近应力分布的影响示意图。τa是施加的剪切应力。红点代表位错源。

(b)GND密度/应力随距离区域边界的分布。

(c)应变/应变梯度随距离区域边界的分布。

图4 LUR曲线中的卸载-再加载回路图及各点的物理意义:定义卸载屈服σu、再加载屈服σr、HDI应力σHDI、摩擦应力σf、粘性应力σ*、Eu的有效卸载杨氏模量、Er的有效再加载杨氏模量。

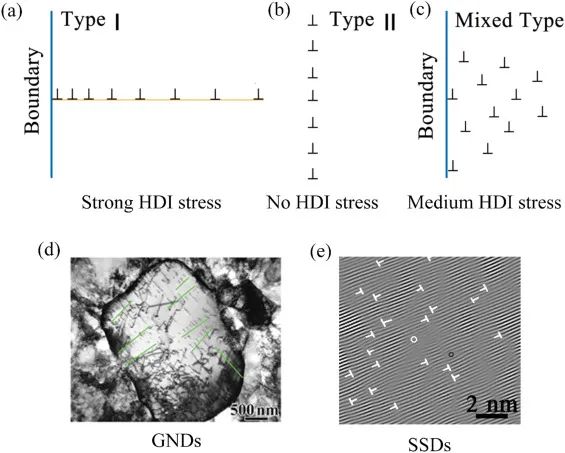

图5 GND布置类型:(a)I型:GND堆积在边界滑移面上。

(b)Ⅱ型:GND垂直排列以形成低角度晶界。

(c)I型和Ⅱ型混合型。

(d)透射电子显微镜(TEM)图像显示GND堆积在异质结构层Ti中(绿色线)。

(e)显示SSD分布的HR-TEM图像。

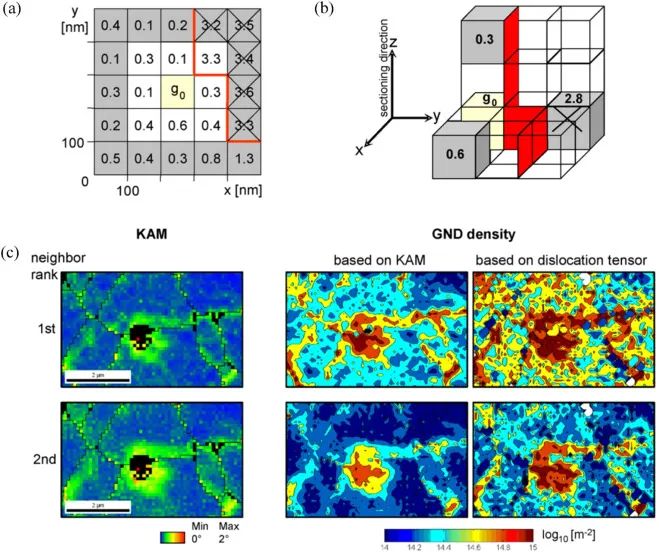

图6 GND密度计算原理:(a)基于KAM的方法。

(b)基于位错张量的方法,其中晶界以红色突出显示。

(c)基于上述两种方法的GND密度分布。

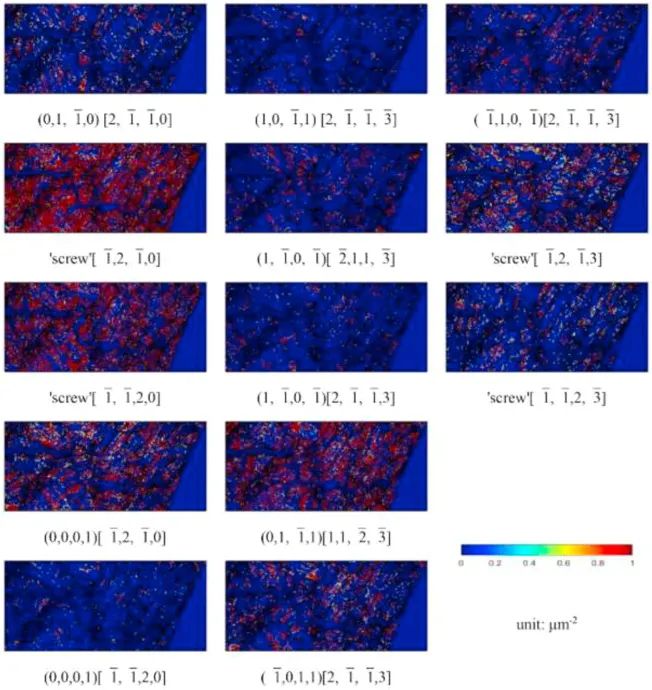

图7 TC11钛合金中不同滑移系的单个GND密度。

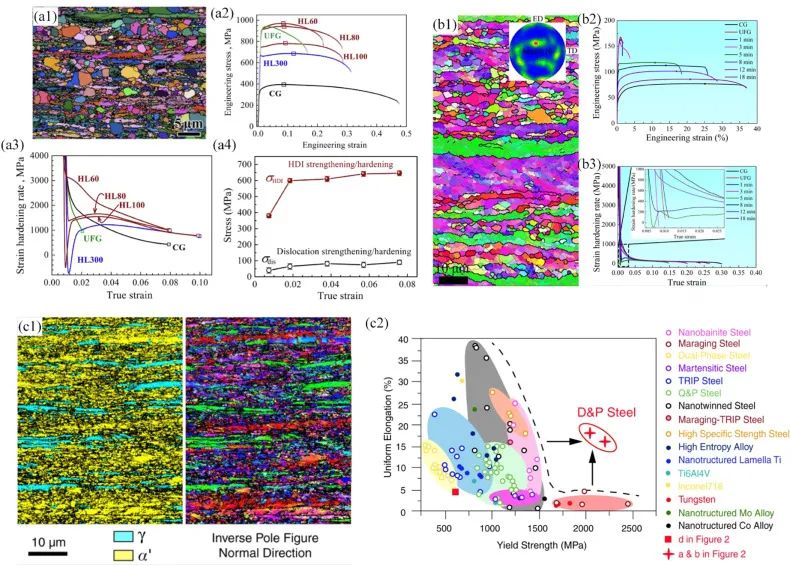

图8 (a1)纯钛部分再结晶后的反极图(IPF)。

(a2)不同厚度样品的工程应力-应变曲线和(a3)应变硬化率-真应变曲线。

(a4)HDI应力和流变应力随应变增加的发展。

(b1)UFG纯铝层板在350℃退火5min后的IPF和极图。

(b2)工程应力-应变曲线和(b3)不同退火时间样品的应变硬化率-真应变曲线。

(c1)中锰钢的EBSD相图和IPF。

(c2)样品与其他现有高强度金属的拉伸性能比较。

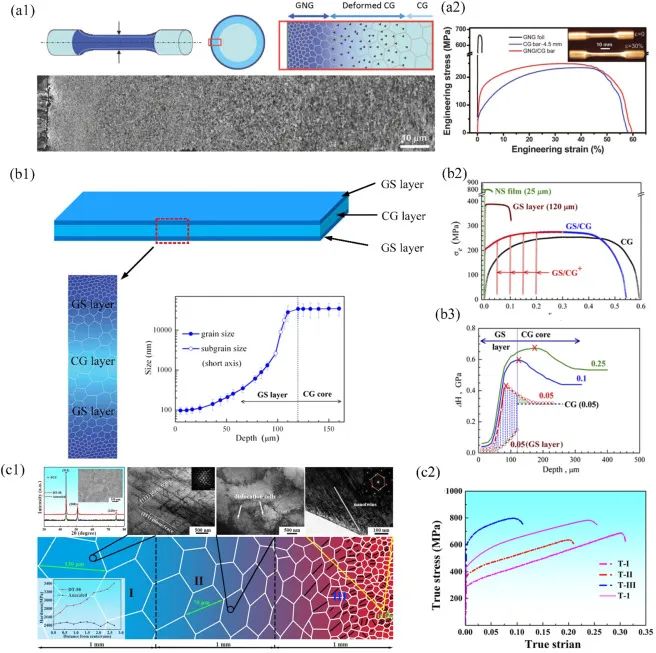

图9 (a1)SMGT制备的梯度结构(GS)Cu棒样品的模型图和扫描电子显微镜(SEM)图像,晶粒尺寸从梯度纳米晶(GNG)到CG。(a2)GNG,CG,和GNG/CG样品。

(b1)GS IF的一个GS层中的模型图和粒度分布-用SMAT方法加工的具有两层GS层包裹CG芯的钢板样品。

(b2)NG、GS、GS/CG(b3)在不同拉伸应变下GS/CG样品的GS层和CG芯中维氏显微硬度(H)随深度的增量(ΔH)变化。

(c1)循环动态扭转GS Al0.1CoCrFeNi高熵合金的模型图和局部TEM图像。

(c2)单个Ⅰ区(T-Ⅰ试样)、单个Ⅱ区(T-Ⅱ试样)、单个Ⅲ区(T-Ⅲ试样)和含有Ⅰ、Ⅱ、Ⅲ区的T-Ⅰ试样的真应力-应变曲线。

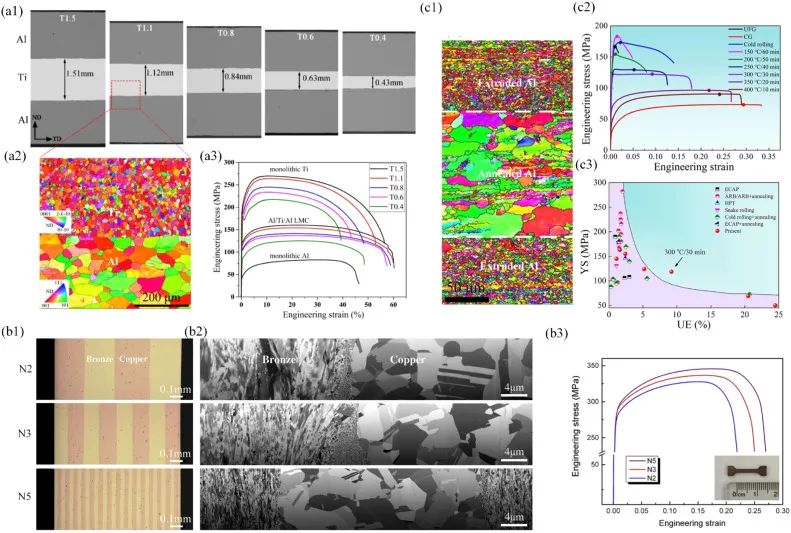

图10 (a1)具有不同Ti层厚度的层状结构(LS)Al/Ti/Al层压板的SEM图像。

(a2)IPF(用红色矩形框标记)1.12mm Ti层厚的Al/Ti/Al层压板。

(a3)Al/Ti/Al层压板、单个Ti和单个Al的工程应力-应变曲线。(b1)LS铜/青铜层压板的OM图像(N2、N3、N5样品)通过ARB处理2、3和5个循环并结合退火。

(b2)相应的ICCM图像。(b3)N2、N3和N5样品的工程应力-应变曲线。N3和N5样品。

(c1)在300℃下退火30分钟的LS纯Al层压板的IPF。

(c2)工程应力-在不同时间和温度下退火的样品的应变曲线。

(c3)定制纯铝层压板与其他不同工艺处理的纯铝样品之间的YS和UE比较。

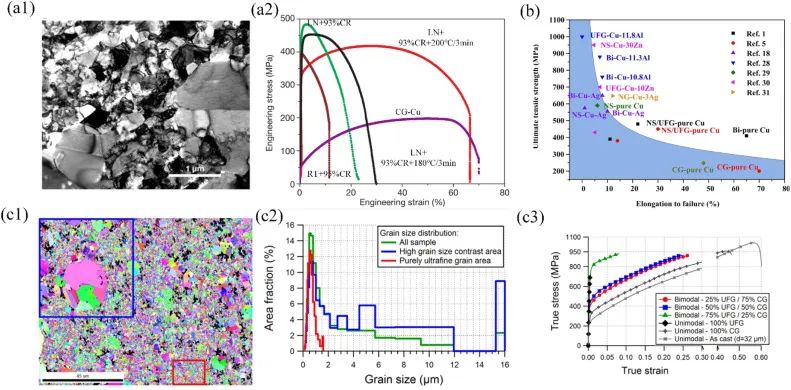

图11 (a1)93%液氮温度轧制+200℃/3min退火获得的双峰结构(BS)Cu的TEM图像。

(a2)不同加工状态下样品的工程应力-应变曲线。

(b)BS Cu及其合金的力学性能比较,NG/UFG Cu及其合金以及CG Cu。

(c1)粉末冶金制备的含75% UFG/25% CG的316L奥氏体不锈钢的IPF。

(c2)CG区域用蓝线表示,UFG区域用红线表示相关晶粒尺寸分布。

(c3)真实应力-具有不同UFG/CG比率的BS样品和单峰样品的应变曲线。

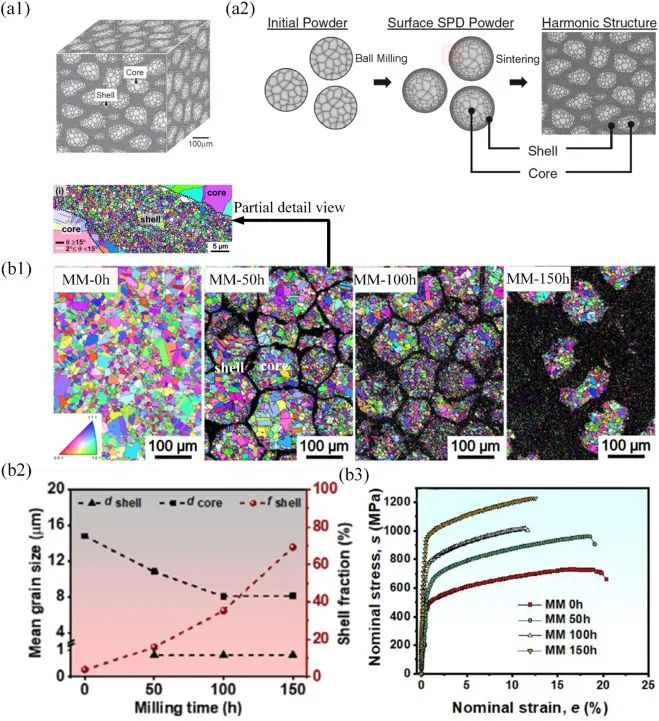

图12 (a1)谐波结构(HS)的3D形态。

(a2)通过PM制备HS材料的路线图。

(b1)具有不同机械研磨(MM)时间(0-150h)的块状FeMnCoCr HEA样品的IPF。

(b2)壳分数和壳/核平均晶粒尺寸随研磨时间的变化。

(b3)标称应力-具有不同MM时间的散装样品的应变曲线。

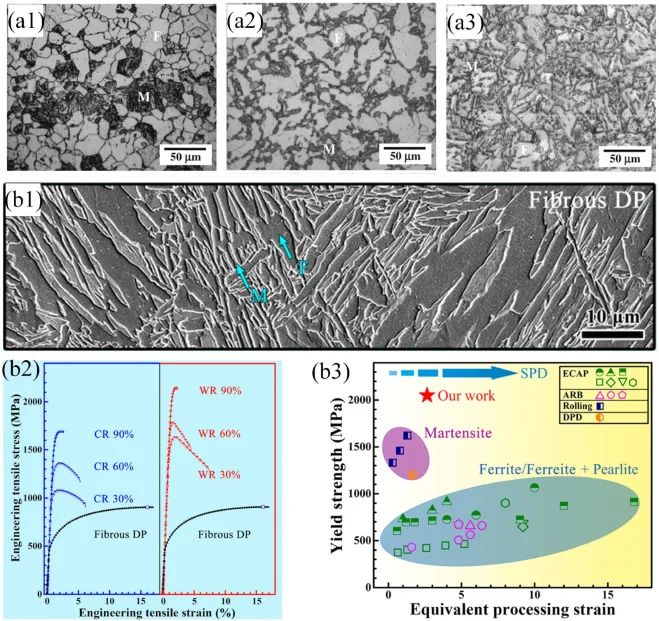

图13 马氏体-铁素体DPS中三种马氏体形态和分布的OM图像:(a1)孤立马氏体,(a2)链式马氏体,(a3)纤维状马氏体。(b1)马氏体-铁素体DPS中纤维状马氏体的SEM图像。(b2)不同压下量的冷轧和温轧样品的工程应力-应变曲线。(b3)与不同的SPD方法相比,温轧具有显著的强化效果。

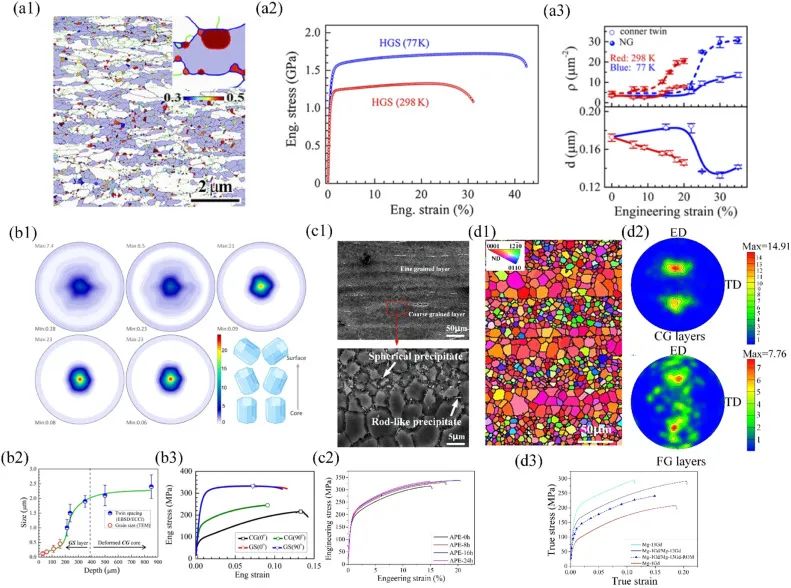

图14 (a1)77K拉伸试验后CrCoNi MEA的三级非均匀晶粒结构和插图中UFG晶界处形成的NG。

(a2)不同温度下具有非均匀晶粒结构的MEA的工程拉伸应力-应变曲线。

(a3)298和77K拉伸变形过程中NG和角孪晶的密度(ρ)和晶粒尺寸的变化。SMAT分析AZ31合金中(b1)取向和(b2)晶粒尺寸的梯度分布。

(b3)不同取向的CG和GS试样的工程应力-应变曲线。

(c1)具有双异质晶粒尺寸和析出物的AZ91合金的SEM图。

(c2)不同预时效时间的AZ91合金的工程应力-应变曲线。

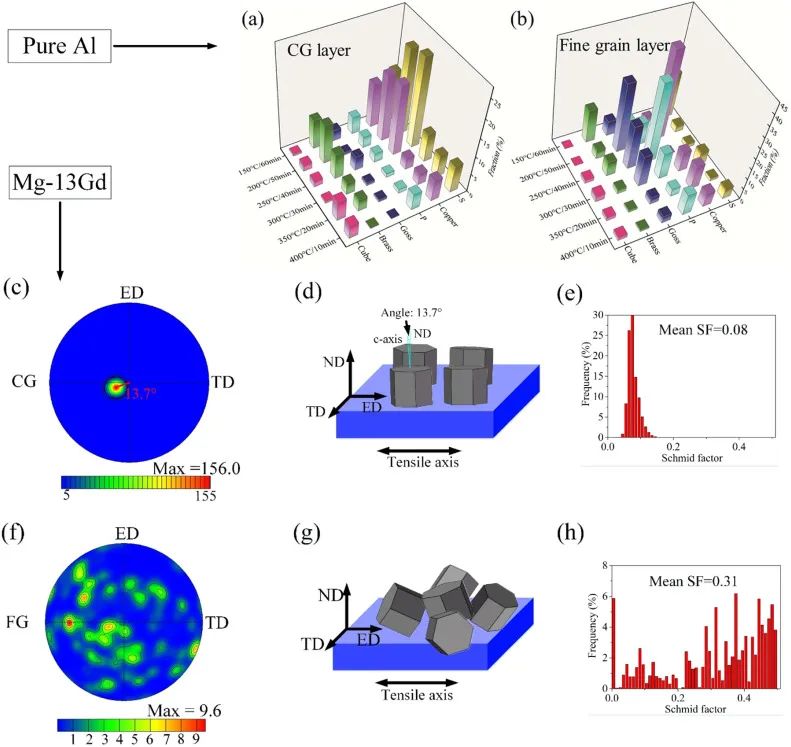

(d1)IPF和(d2)具有晶粒尺寸和结构双重非均匀性的Mg-1Gd/Mg-13Gd合金的极图。

(d3)Mg-1Gd/Mg-13Gd合金和相应的单个组分合金的真应力-应变曲线。

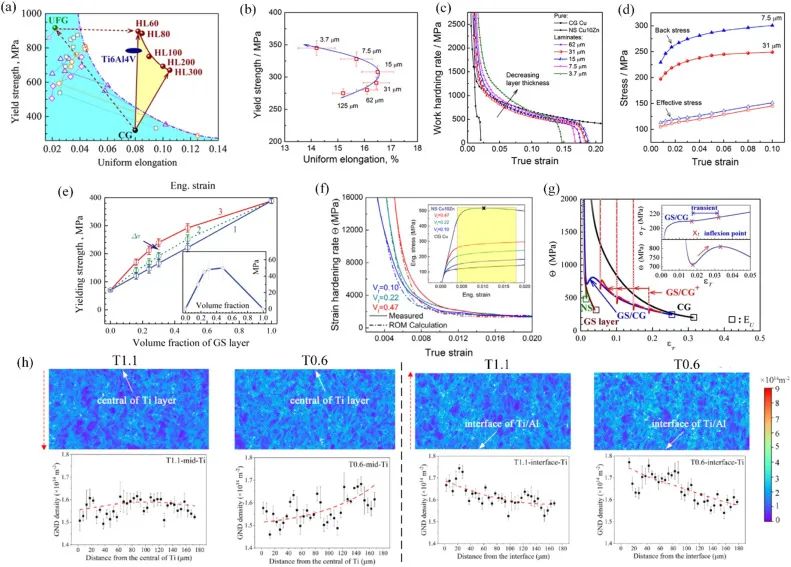

图15 (a)不同厚度的HLS Ti的YS和UE。其他Ti以及Ti6Al4V的机械性能也用于比较。

(b)YS-UE和(c)具有不同界面间距的LS铜/青铜层压板的加工硬化曲线。

(d)随着塑性应变的增加,界面间距为7.5和31μm的样品的背应力和有效应力的发展。(红色曲线),基于ROM的计算,使用修改后的ROM进行计算(绿色曲线)。插图是随着GS层体积分数的增加协同强化(Δσ)的发展。

(f)测量的应变硬化曲线(实线)和基于ROM的计算。

(g)NS层中具有不同体积分数的LS铜/青铜层压板的应变硬化速率的比较。IF钢中的CG样品。

(h)Ti1.1和Ti0.6样品在Ti层中心和Al/Ti界面处的GND密度分布。

图16 一个软CG层夹在两个硬NS层之间的模型。

(a)所有层都是弹性的。

(b)中心软层塑性变形,而硬层弹性变形(弹塑性阶段)。

(c)所有层都在塑性变形(塑性-塑性阶段)。软层和硬层具有相同的弹性模量。SMAT制备的GS IF钢中应力和应变分布的CPFEM分析:

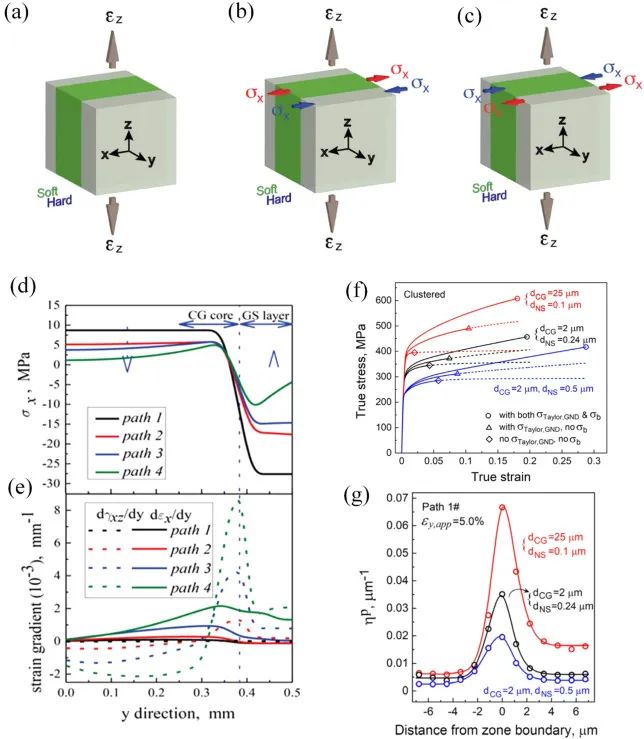

(d)沿着x轴的法向应力(σx)分布。(e)沿着x轴的法向(dεx/dy)和剪切(dγxz/dy)应变梯度。路径1(中心)至4(边缘)是指为CPFEM建模选择的样本的不同路径;非均质Cu的CPFEM分析作为模型,并考虑不同变形机制的强度贡献。

(f)具有不同晶粒尺寸的非均质区域的预测应力-应变曲线和(g)应变梯度距带边界距离的相应变化趋势。

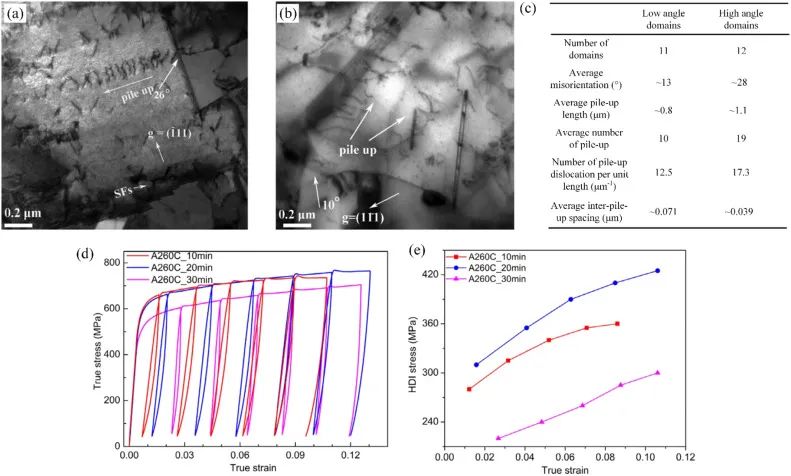

图17 3%塑性应变后,HLS黄铜(a)高角度畴界(>15°)和(B)低角度畴界(5°-15°)处GNDs堆积的TEM图像。(c)畴界处GNDs堆积的统计分析。(d)LUR曲线和(e)不同样品的HDI应力演变。

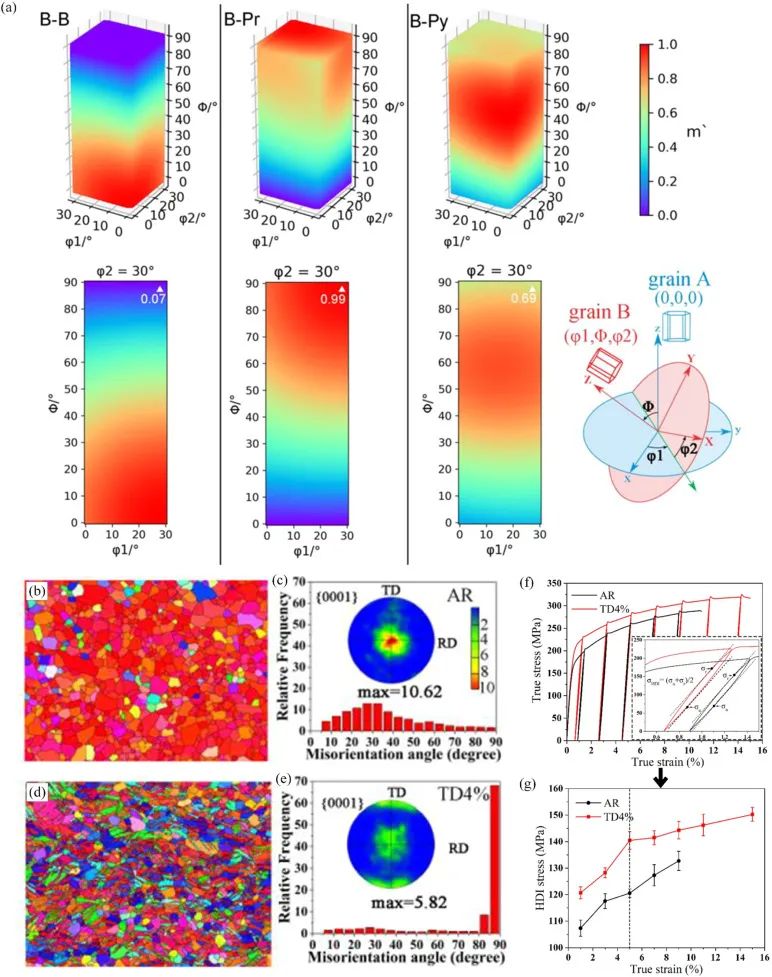

图18 (a)几何相容性因子m′作为基底-基底滑移、基底-棱柱滑移和基底-锥体滑移转移模式的取向差的函数;IPF和相应的取向差分布图,在AZ31合金中插入{0001}极图:(b,c)AR样本,(d,e)TD4%样本,(f)LUR曲线和(g)两个样本中的HDI应力演变。

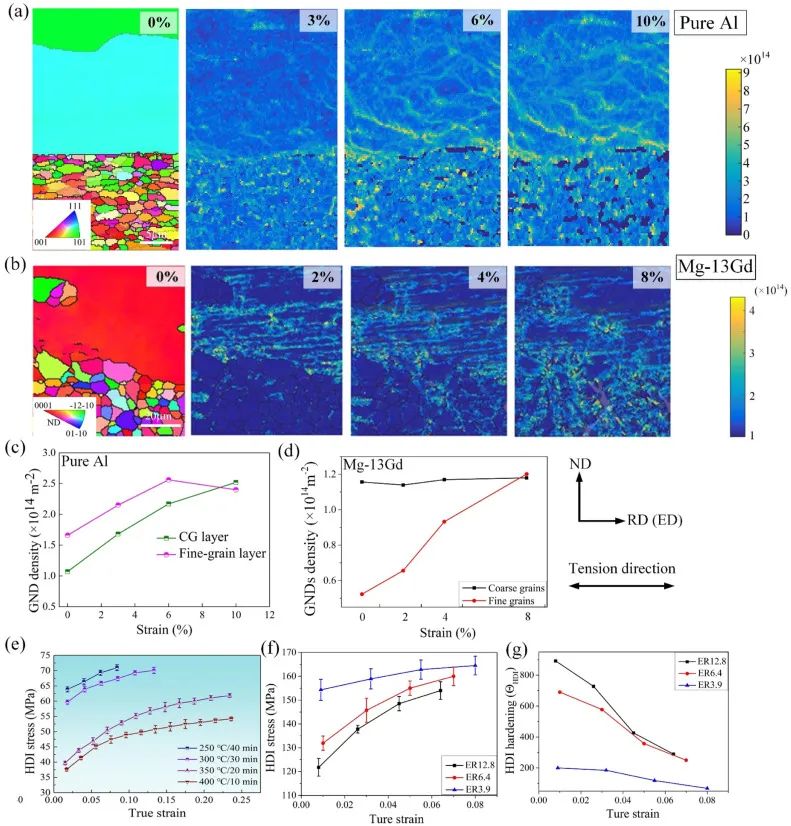

图19 (a)LS纯Al和(B)HLS Mg-13Gd合金在不同应变下的IPF和GND密度分布图,(c)和(d)GND密度随应变增加的相应变化,(e)不同退火处理的纯Al的HDI应力演变,(f)Mg-13Gd合金在不同挤压比下的HDI应力演变和(g)HDI硬化发展。

图20 LS纯Al中的织构统计:(a)CG层,(b)FG层;HLS Mg-13Gd合金中的极图、晶体取向模型和施密特因子(SF)分布:(c-e):CG,(f-h)FG。

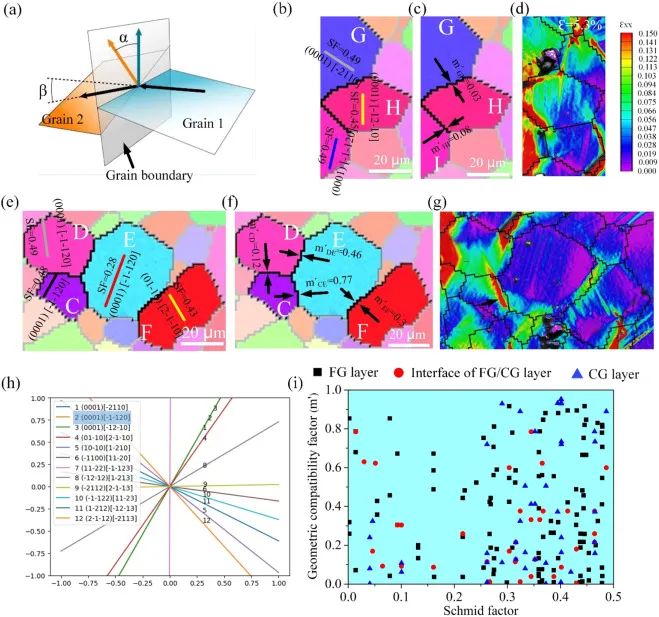

图21 (a)相邻晶粒间的滑移面角度和滑移方向的模型图;(b-d),(e-g)在晶粒尺度水平上均匀Mg-13Gd样品的晶体学与局部微观应变之间的关系,(h)基于欧拉角计算的理论滑移迹线方向;(i)SF范围为0-0.5的m'分布。

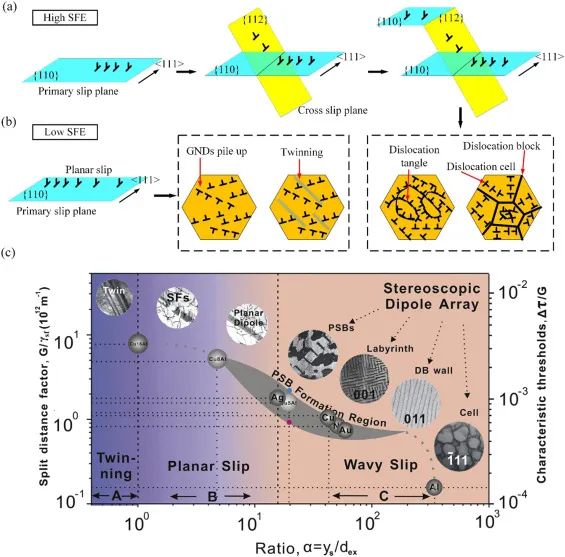

图22 (a)具有高SFE的传统材料和(b)具有低SFE的高速切削材料中的位错行为;(c)疲劳FCC晶体中各种位错构型的α因子。

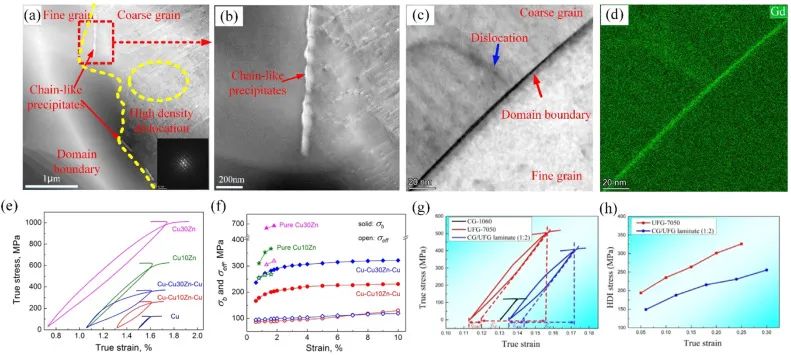

图23 (a)包括CG和FG区域的TEM图像和(b)边界处沉淀物与位错之间相互作用的详细视图;(c)包括CG和FG区域的TEM图像和(d)边界处偏析的Gd溶质原子与位错之间相互作用的高倍放大图;(e,g)LUR曲线和(f,h)Cu/Cu-Zn、1060/7050Al层压板及其样品随应变增加的HDI应力发展。

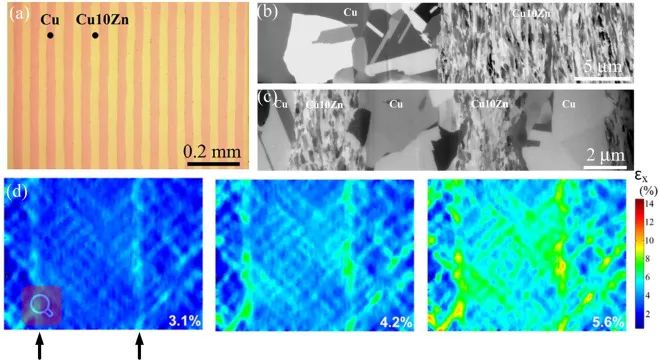

图24 LS铜-青铜层压板:(a)平均层厚为31µm的样品的OM;(b)和(c)ICCM图像,显示了平均层厚为62μm和3.7μm的层压板中的微观结构。(d)LS铜-青铜层压板在3.1%、4.2%和5.6%应变下的应变带(SB)的演变,通过高分辨率DIC测量。黑色箭头表示畴界面。

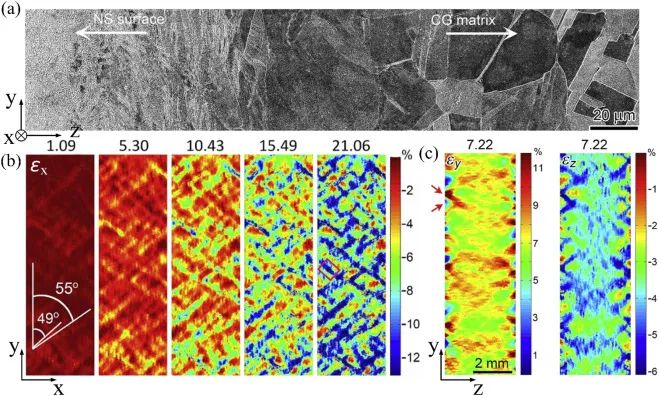

图25 (a)从NS层到CG层的具有GS的Ni样品;

(b)表面上分散SB的演变;

(c)在7.22%的施加应变下测量的侧表面上SB的分布。Z代表厚度方向。

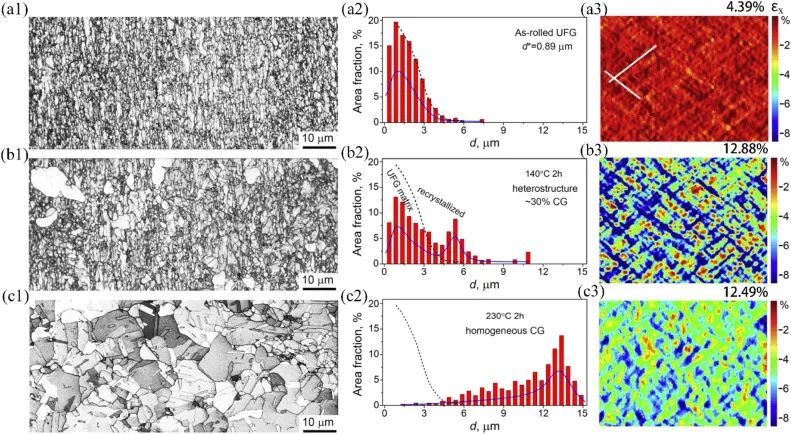

图26 三个样品的EBSD图像、晶粒尺寸的统计分布和DIC图像:(a1-a3)轧制UFG样品,(b1-b3)含~30%CG的BS样品,(c1-c3)均质CG样品。

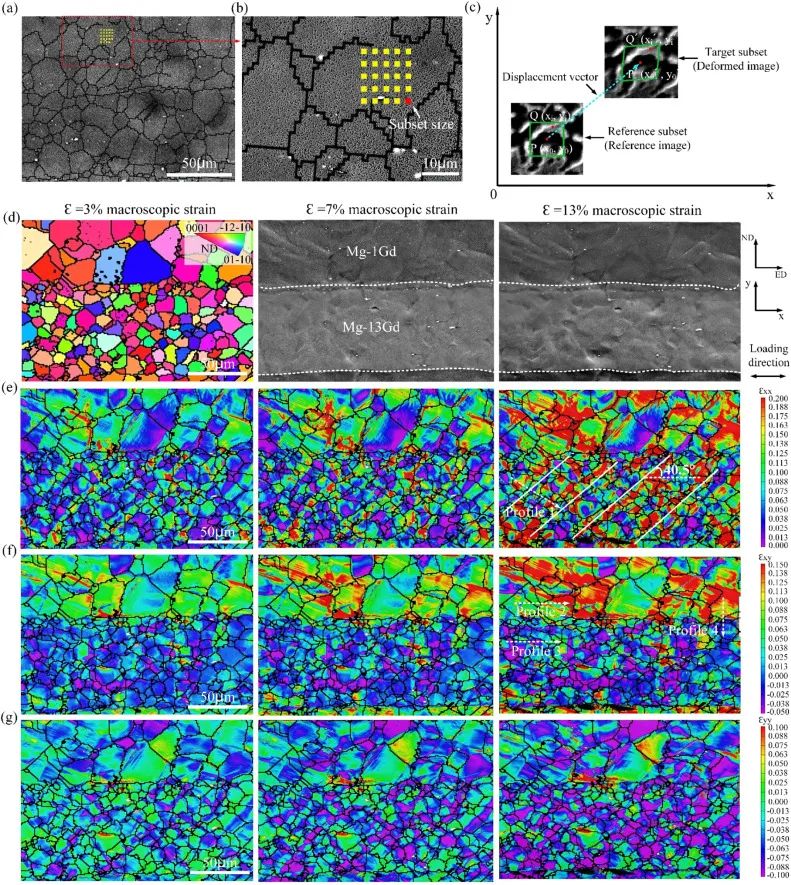

图 27(a)显示散斑图案和晶界(黑线)的扫描电镜图像,(b)(a)中红色虚线框标记区域在2000倍放大倍数下的图像,红色方框显示子集大小,(c)数字图像相关法(DIC)基本原理示意图,(d)在3%宏观应变下通过电子背散射衍射(EBSD)获得的Mg-1Gd/Mg-13Gd样品的逆极图(IPF)以及在7%和13%宏观应变下对应的高分辨率扫描电镜图像,(e–g)不同宏观应变下高分辨率数字图像相关法(HR-DIC)得到的应变场εxx、εxy和εyy。

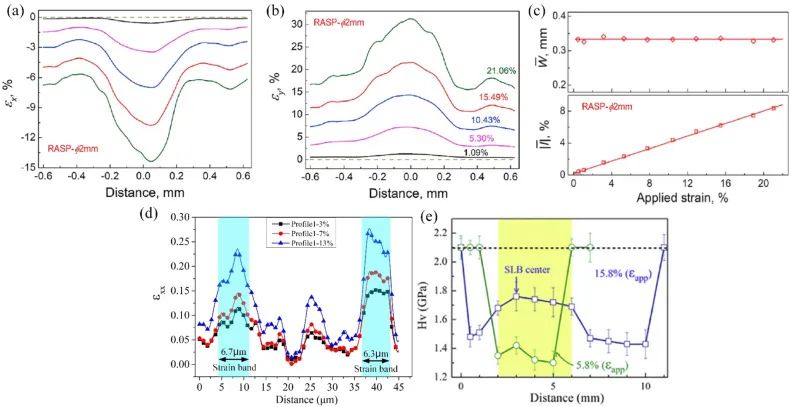

图28 当拉伸应变从1.09%增加到21.06%时,代表性SB上的应变演变和GS Ni表面上的应变峰特征:(a)应变εx,(b)应变εy,(c)应变峰半峰处的平均宽度和平均应变峰高的演变;(d)在LS Mg-1Gd/Mg-13Gd层压板的不同宏观应变下,沿图27(e)中描述的曲线1的应变沿着xx;(e)在不同应变下GS IF钢的局部SB中硬度值的变化。

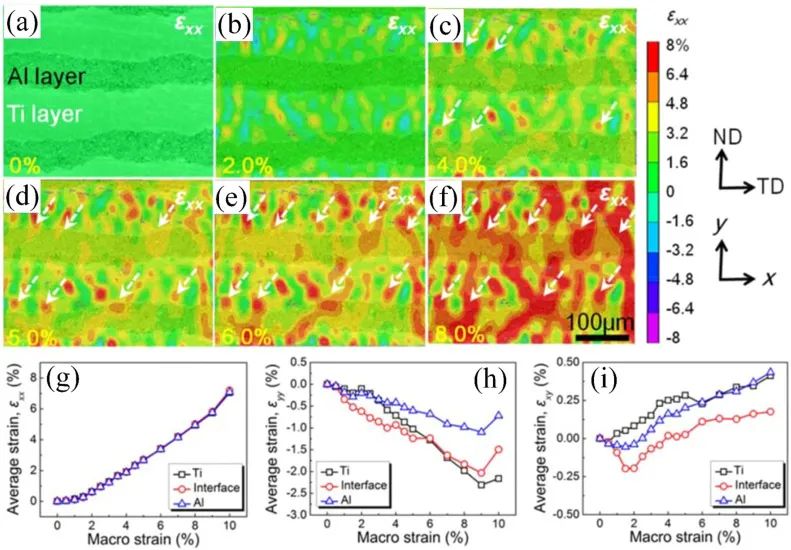

图29 LS Ti-Al层压板在不同宏观应变下沿着x方向的基于SEM的DIC映射:(a)0%,(b)2.0%,(c)4.0%,(d)5.0%,(e)6.0%,(e)8.0%;随着宏观应变增加的平均应变的定量分析:(g)εxx,(h)εyy,(i)εxy。

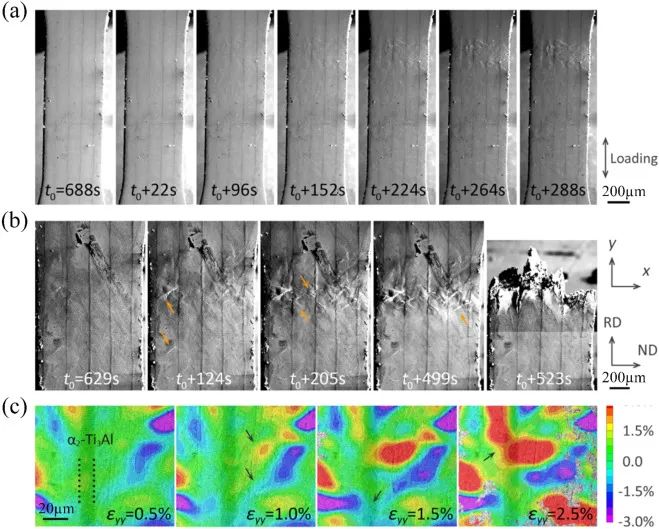

图30 (a)变形过程中损伤累积的宏观和(b)局部放大SEM图像;(c)不同宏观应变下异质Ti/Ti3Al层压板沿着y方向的基于SEM的DIC映射。

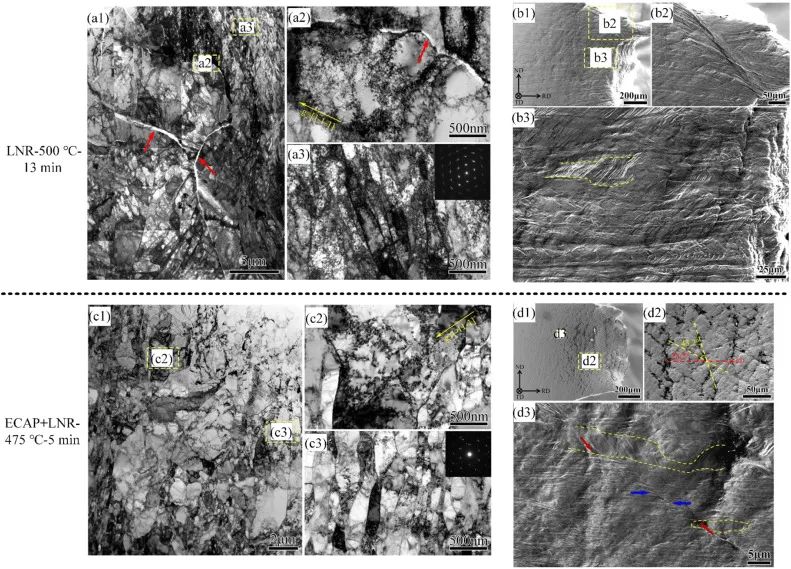

图31 两种HLS Ni:(a1-a3)LNR-500℃-13min样品的TEM图像,在颈缩处具有高密度位错结构的层状CG嵌入基体中;(b1-b3)LNR-500℃-13min样品的断口的SEM图像;(c1-c3)ECAP+LNR-475℃-5min样品的TEM图像,在颈缩处具有等轴CG嵌入UFG基体中;(d1-d3)ECAP+LNR-475℃-5min样品中断裂的SEM图像。

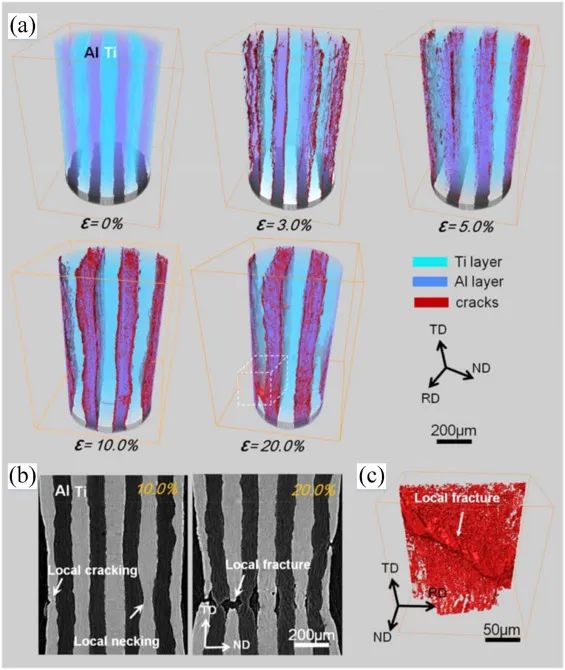

图32 (a)在各种宏观应变下进行原位拉伸试验期间LS Al-Ti层压板中裂纹的三维可视化形态;

(b)宏观应变为10.0%和20.0%时的SEM图像;

(c)宏观应变为20.0%时Ti层中颈缩裂纹的三维形态,由(a)中的白色虚线框标记。

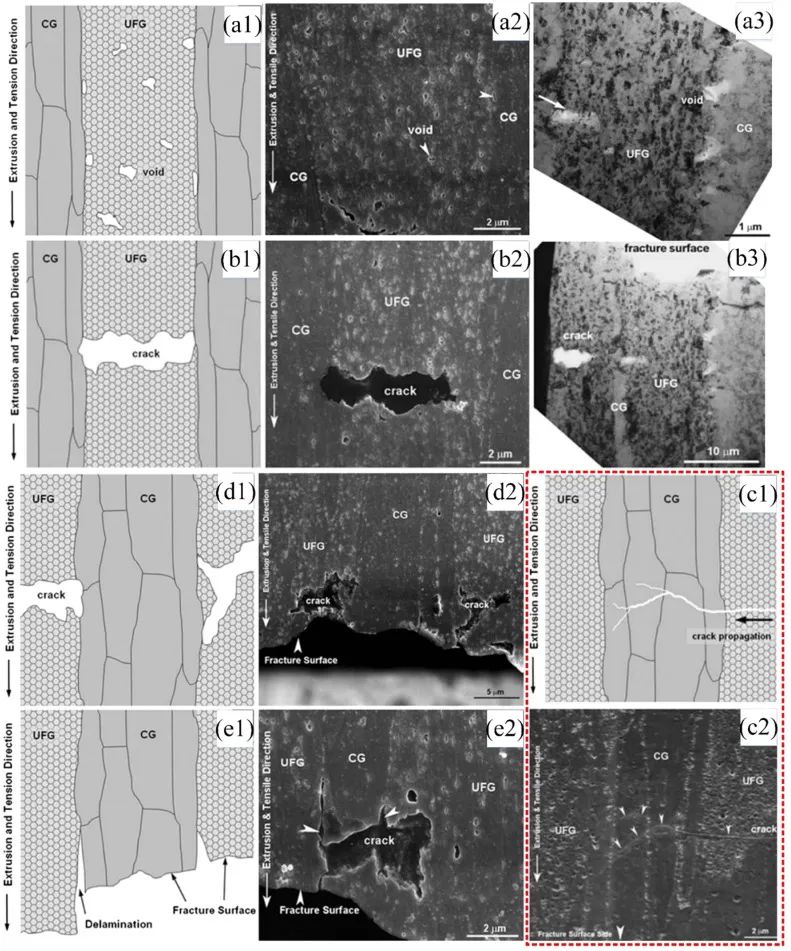

图33 BS Al-Mg合金中的示意图、SEM和TEM图像:(a1-a3)空隙萌生,(b1-b3)裂纹钝化;示意图和SEM图像:(c1,c2)裂纹偏转和分支,(d1,d2)裂纹桥接,(e1,e2)界面分层和失效。

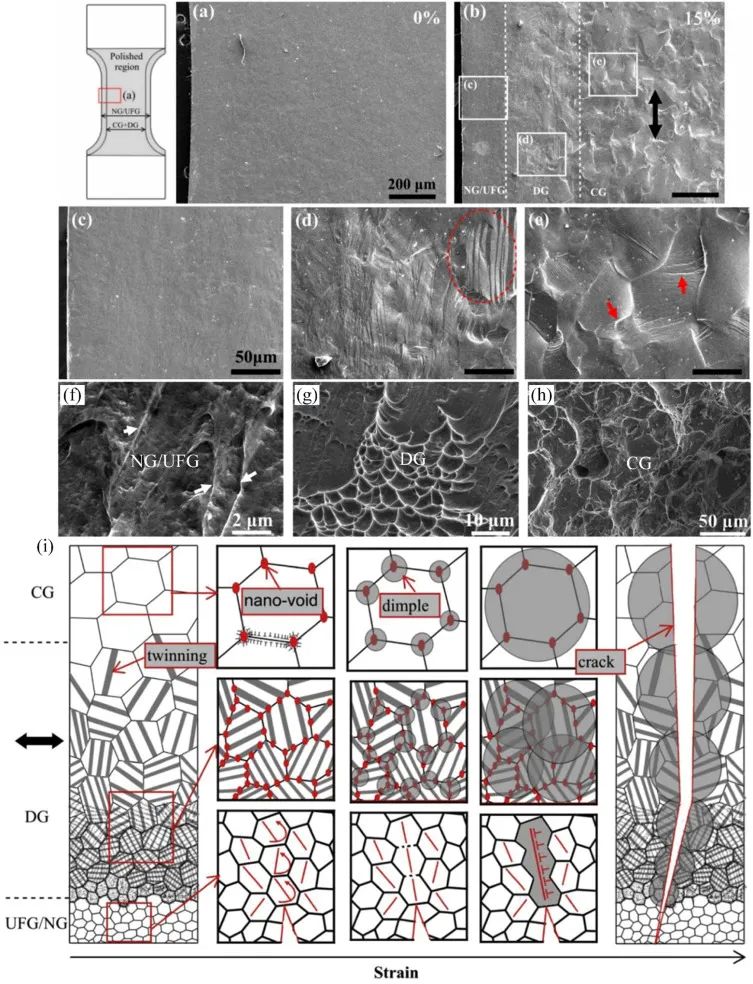

图34 GNG-Ti横截面的SEM图像:(a)拉伸变形前,(b)15%拉伸变形后;(c-e)图(b)中标记的NG/UFG到CG的高倍放大图像;(f-h)相应的断裂形貌;(i)损伤演化和断裂的模型图。

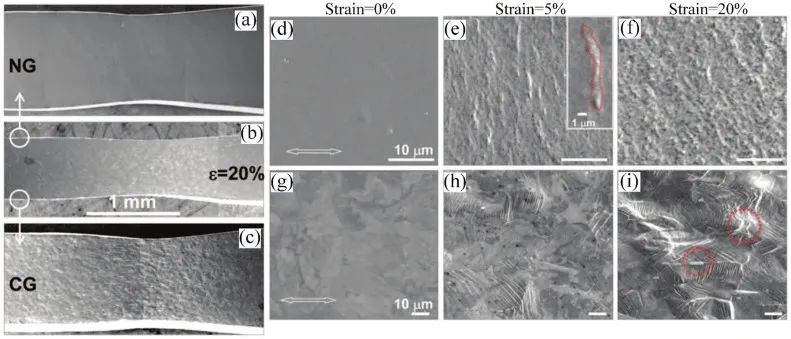

图35 (a)NG层、GNG-Cu样品和CG层在20%拉伸变形后的SEM图像,其中NG和CG层为取自GNG-Cu样品的750µm厚的薄箔拉伸试样;(d-f)和(g-i)NG和CG层分别在0%、5%和20%拉伸应变下的表面形貌。

图36 在三个尺度水平下,CPFEM与高强度金属材料的微观结构和力学性能的相关性图:(a)宏观水平,(b)介观水平,(c)微观水平,(d)微观结构和力学性能的调节。

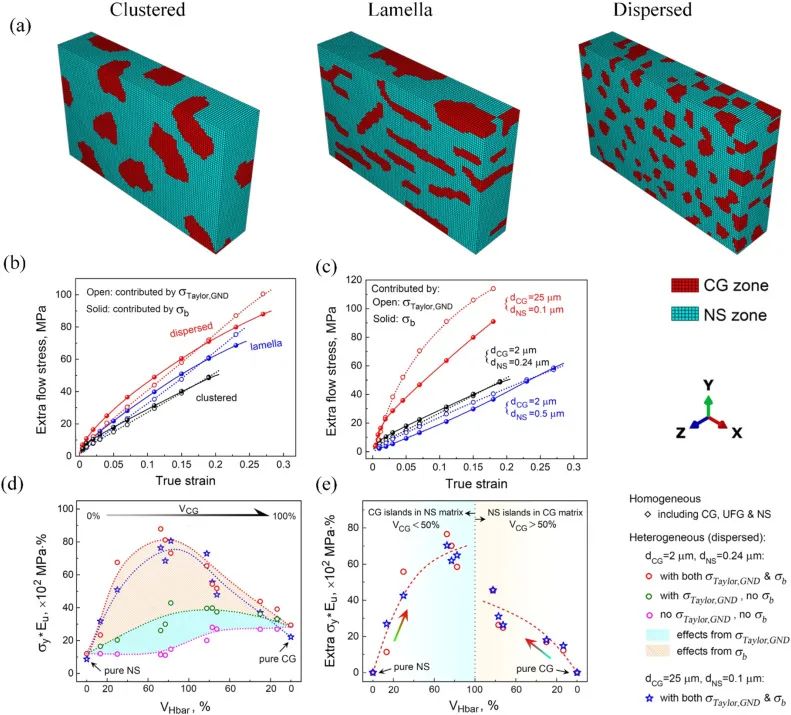

图37 (a)NS基体中具有聚集、层状和分散CG区域的异质结构Cu的三种区域配置示意图;(b)不同区域配置和(c)分散异质结构中不同机械不相容性的额外流动应力响应比较;(d)强度-延展性组合的指标(σy*Eu);(e)作为VHBAR函数的额外机械响应。

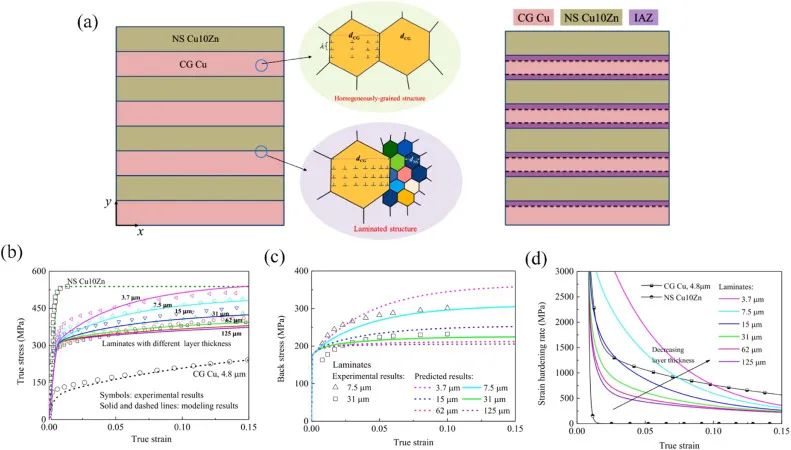

图38 (a)LS Cu/Cu-Cu10Zn中均匀和非均匀结构以及分区IAZ中的位错堆积模型;

(b)不同层厚下真实应力-应变的实验结果和模拟结果的比较;

(c)背应力和(d)应变硬化率演变的相应预测。

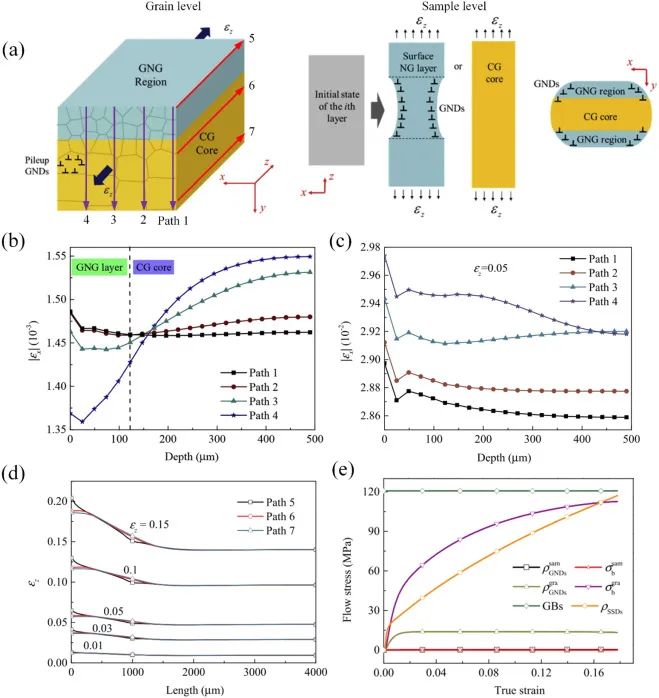

图39 (a)颗粒级和样品级GND堆积模型;(b)弹塑性转变阶段和(c)塑性流动阶段侧向应变εx沿着深度方向的演化(路径1-4),(d)不同拉伸应变下轴向应变εz沿着长度方向的分布(路径5-7),(e)各种影响因素下GS IF钢流动应力的定量评估。

图40 本综述的结论与前景。

本文的研究成果如下:

(1)明确了异质结构金属材料(HSMs)的定义、分类及异质变形理论,阐述了其由软硬区域构成且能打破传统均质材料强度与延展性倒置关系的特性,核心在于hetero-变形诱导(HDI)强化和硬化效应。

(2)梳理了各类HSMs的制备方法、微观结构特征及力学性能,包括异质层状结构、梯度结构、层状结构等多种类型,分析了不同结构的形成机制和强化机制。

(3)深入研究了HSMs的变形机制,将其分为弹性变形、弹性-塑性变形、塑性变形三个阶段,阐明了各阶段中应力应变变化、位错行为及HDI应力和硬化的产生过程。

(4)分析了协同强化效应的影响因素,如域厚度/间距、体积分数、强度差异等,以及其力学行为如分散应变带、应变传递和裂纹演化,明确了这些因素和行为对材料性能的作用。

(5)系统阐述了HSMs的数值模拟研究,包括不同尺度的constitutive模型,以及CPFEM在预测材料力学行为和优化微观结构设计中的应用,同时指出了模拟中存在的问题和未来改进方向。

(6)总结了HSMs研究的关键科学问题和未来方向,涉及复杂应力状态下的性能、模拟模型改进、基础理论完善及功能特性研究等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414