导读:在制造具有精密和复杂内腔结构的粉末冶金(PM)高温合金高性能涡轮盘时,带中间层的扩散键合(DB)是备受追捧的技术。采用夹层结构的“BNi2/高熵合金(HEA)/BNi2”夹层与PM高温合金FGH98结合,设计了多层复合键合(MICB)方法。MICB超高抗剪强度和优异的延性,呈现出典型的韧窝延性断裂模式。由于液态BNi2中间层的引入,消除了初始结合界面,代之以新生晶界(GBs),防止了界面脆性断裂。HEA箔的加入降低了接头的层错能(SFE),有利于变形孪晶(DT)的形成。因此,在变形过程中,γ'纳米颗粒和层错(SFs)、LomerCottrell (L-C)锁、DT、9R相等多个亚结构增强了加工硬化能力,强化了接头。同时,在整个变形过程中,DT的增殖和相互作用诱发了动态再结晶(DRX)的软化机制,并在塑性失稳发生时占主导地位,形成了大量由γ/γ'纳米带组成的绝热剪切带(ASB),表明节理的延性得到了显著提高。

粉末冶金(PM)镍基高温合金因其出色的强度、韧性、高相稳定性以及在高温下抗蠕变和抗氧化性而备受航空发动机涡轮盘制造的青睐。在室温和高温下优异的力学性能源于没有凝固偏析和富含高密度γ'纳米颗粒的细晶组织。为了保证在高温下长时间的高效运行,复杂的内腔结构等有效的散热策略势在必行,并被广泛采用。扩散键合(DB)是一种极具发展前景的制造方法,其键合压力极小。在传统的无夹层DB工艺中,研究主要集中在优化接头微观结构,通过控制键合参数实现最优性能。然而,由于广泛的实验要求和成本限制(如材料成本),这种方法面临局限性。此外,对于析出强化的高温合金,接合参数选择不当,如温度过高或保温时间不足,会导致晶粒粗化、析出相再溶或界面空隙残留,对接头性能不利。为了克服这些挑战,带中间层的数据库得到了重视。

研究表明,在中间层中添加元素可以激活并促进原子向贱金属(BM)的快速扩散,从而在更低的温度或更短的持续时间下实现良好的连接。接缝性能在很大程度上取决于夹层的组成和结构。由于成分的差异,脆性金属间化合物容易形成,在变形初期导致节理破坏。此外,单一的固体或液体中间层很难同时消除粘接缺陷和强化DB接头。因此,设计和开发新型夹层材料和结构(使用多层夹层)对于提高接头强度、延展性甚至高温下的机械性能至关重要。此外,值得注意的是,目前的研究更多地侧重于阐明节理微观结构的形成和生长动力学,而忽视了塑性变形过程中力学响应的研究。

在本研究中,香港城市大学T. Yang 团队将一种具有优异机械性能的金属材料——高熵合金(HEA)引入作为连接PM镍基高温合金FGH98的中间层。设计了一种多层复合材料键合(MICB)方法构造了“Bni2/HEA/Bni2”夹层,并对节理微观结构和剪切性能进行了综合研究。此外,将这些结果与使用单一HEA箔或Bni2箔的其他扩散连接进行了比较。系统分析了层间类型对接头微变形子结构的影响,并讨论了接头在变形过程中的加工硬化和软化机理。这些发现将为未来制造具有特殊性能的涡轮盘提供有价值的见解。

相关研究成果以“Ultrastrong and ductile superalloy joints bonded with a novel

composite interlayer modified by high entropy alloy”发表在Journal of Materials Science & Technology上

链接:https://www.sciencedirect.com/science/article/pii/S1005030224009976

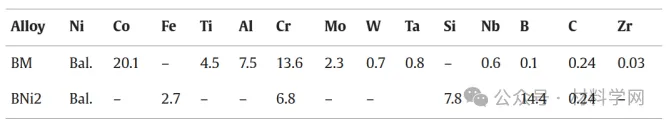

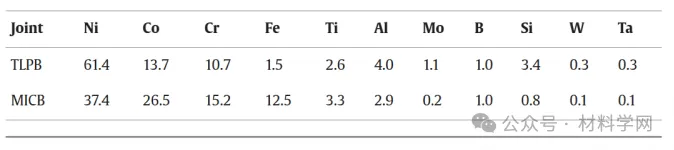

表1 BM和中间层的化学成分(at%)。

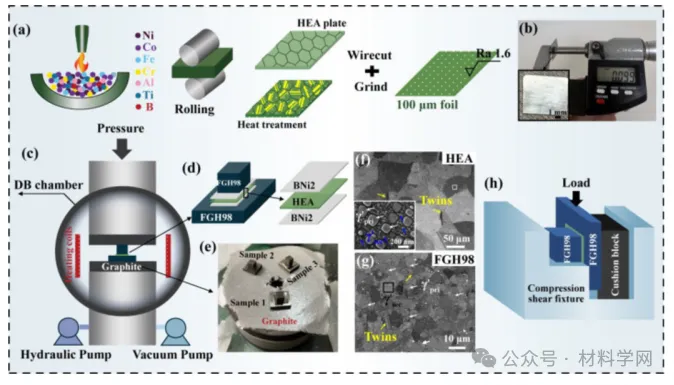

图1 HEA箔的制作原理图,DB工艺,压缩剪切试验。

(a) HEA箔的电弧熔化和热机械处理;(b) HEA箔的具体形状及其厚度;

(c)使用“BNi2/HEA/BNi2”中间层的MICB接头的DB和(d, e)组装过程;

(f) HEA箔和(g) FGH98高温合金的相应组织;(h)节点压剪试验过程。

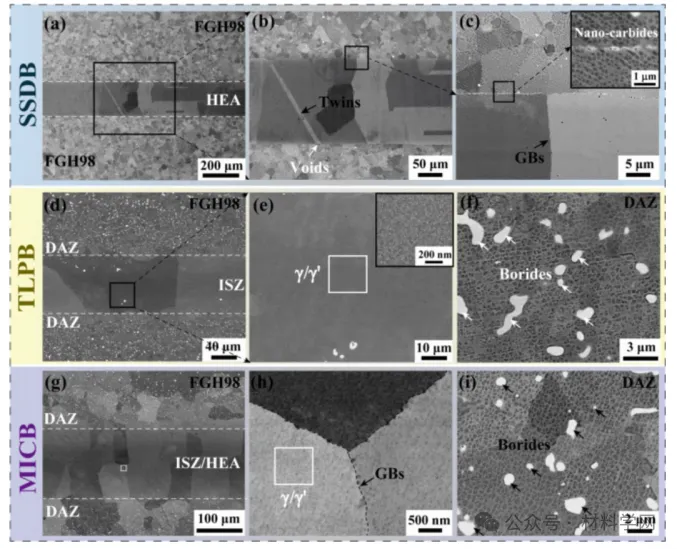

图2采用不同夹层的DB接头形态。SSDB接头:

(a)整体显微组织;(b)层间区域形貌和(c)含纳米碳化物的界面形貌。

TLPB关节:(d)整体形貌;(e)由γ/γ’相组成的ISZ微观结构;

(f)含硼化物的DAZ形貌。MICB接头:(g)整体形貌;(h) ISZ/HEA微观结构,

(i) DAZ微观结构。

FGH98合金在相同的连接条件下,采用三种不同的连接方式进行扩散连接:(1)HEA箔的固态扩散连接(SSDB), (2) BNi2中间层的瞬态液相连接(TLPB),以及(3)“BNi2/HEA/BNi2”中间层的夹层结构(在MICB过程中BNi2熔化,HEA保持固态)。这些DB方法产生了三种独特的关节形态,如图2所示。在SSDB接头中(图2 (a)),初始键合界面仍然可见。由于FGH98合金的高热相稳定性和HEA导致的状态扩散,缓慢的原子扩散导致结合质量有限,显示出残留的界面缺陷,如空洞和纳米碳化物(图2 (b, c))。然而,在TLPB和MICB过程中,熔点抑制剂(MPD,即Si/B)在BNi2中间层中的扩散促进了近界面区域的重熔和凝固,用新生的gb取代了初始界面(BNi2/FGH98或BNi2/HEA之间)(图2 (d, g))。在MICB接头中,尽管添加了3个夹层(引入4个初始界面),但未观察到键合界面。

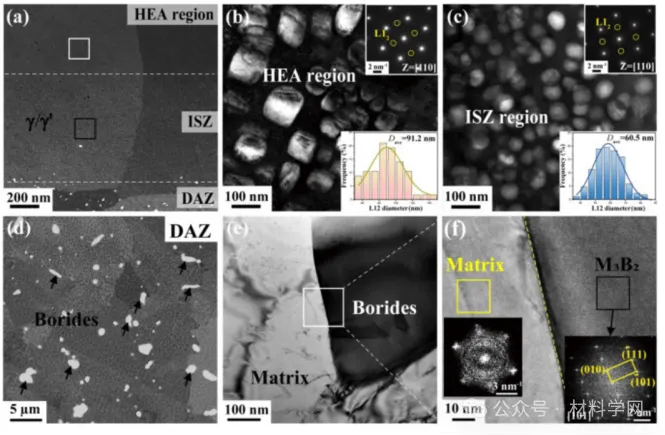

图3 MICB接头中相的形貌和TEM结果。

(a) HEA区域与ISZ之间的形态;

(b) HEA区和(c) ISZ区g纳米颗粒的DF-TEM图像及其SAED模式;

(d)含硼化物的DAZ形貌;(e) M3B2硼化物与γ基体界面的BF-TEM图像;

(f)界面的HRTEM图和相应的FFT图。

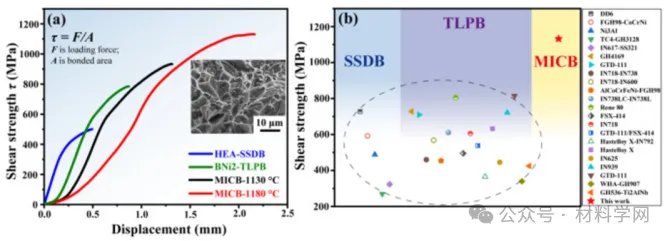

图4 DB节理的抗剪结果及其他材料节理与MICB节理抗剪强度的比较。

(a) SSDB、TLPB和MICB节点的“位移-抗剪强度”曲线;

(b)我们研究的DB接头与各种高温合金或HEAs的抗剪强度比较。

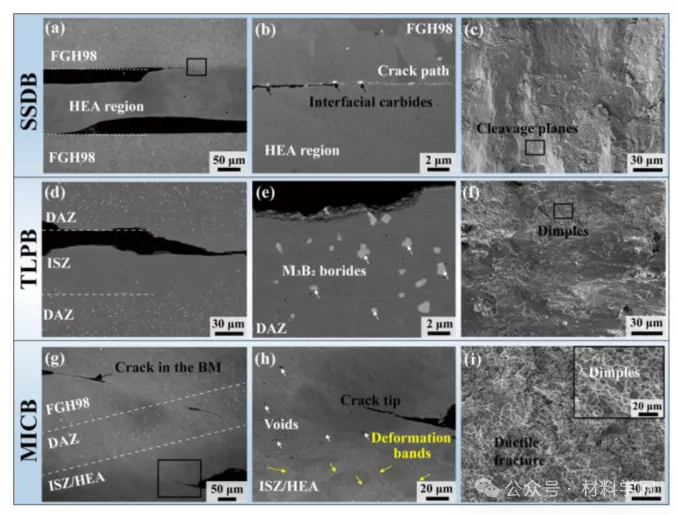

图5 DB接头断裂显微组织。

SSDB接头:(a)断裂剖面整体形貌;(b)相应的界面形态;(c)断口表面显微组织;TLPB接头:(d)断口剖面显微组织;(e)扩大DAZ;(f)断口表面显微组织;

(g)整体形貌,包括BM和节理的原生裂纹;(h)包括孔洞和变形带在内的扩展显微组织;

(i)断口表面相应的形貌

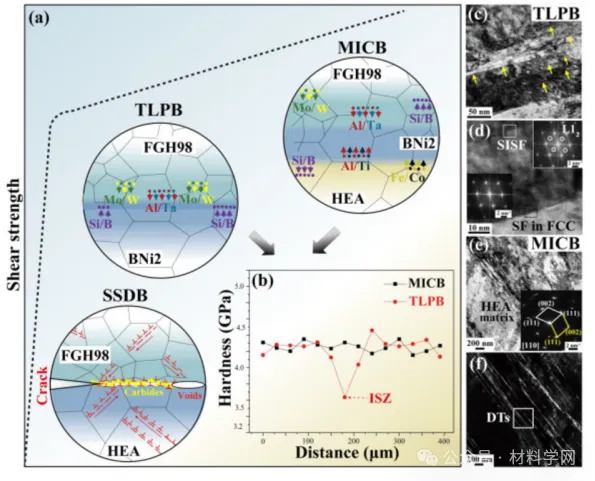

图6 DB工艺示意图,硬度分布结果,以及相应的接头变形子结构。

(a)节点在DB和加载过程中的示意图;(b) TLPB和MICB接头硬度分布结果;

(c、d) TLPB节理和(e、f) MICB节理的变形子结构。

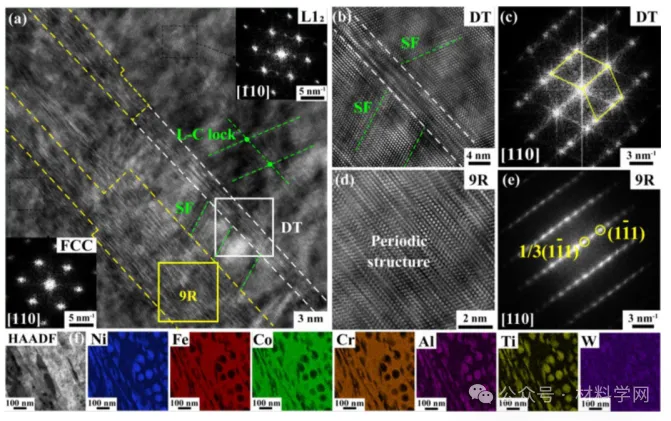

图7变形子结构的HRTEM和STEM-HAADF结果MICB接头。

(a) HRTEM整体模式,包括γ/γ′相、SFs、DT和9R相;

详细放大图,包括(b、c) DT相和(d、e) 9R相的HRTEM和FFT模式;

(f) STEM-HAADF图像及其对应的EDS映射。

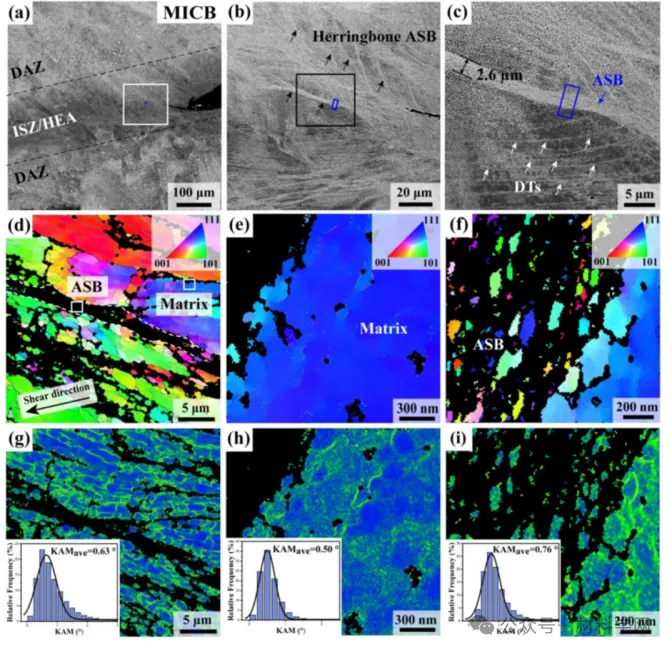

图8 MICB关节的断裂形态、相应的EBSD和TKD结果。

(a)断口整体微观结构;(b) ISZ/HEA中裂纹尖端附近包括ASB和DT的变形带形貌;

(c) ASB形态;(d, g)关节整体断裂的IPF和KAM图像(通过EBSD测试);

(e, h) ASB外(TKD测试)和ASB内(f, i)区域(TKD测试)的矩阵区域。

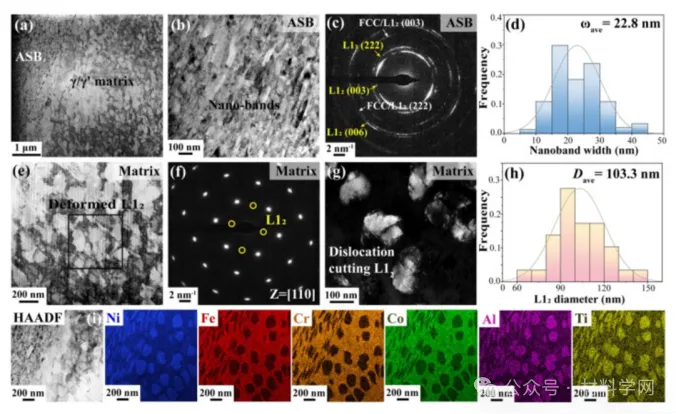

图9ASB和γ/γ’矩阵的TEM结果。

(a) BF-TEM图像;(b) ASB的扩大,包括大量纳米波段;(c)多晶环对应的SAED模式;

(d)纳米带宽统计结果;(e)矩阵的BF-TEM图像;(f)其SAED模式和(g) CDF-TEM图像;

(h) L12直径统计结果;(i) HAADF图像和相应的EDS映射。

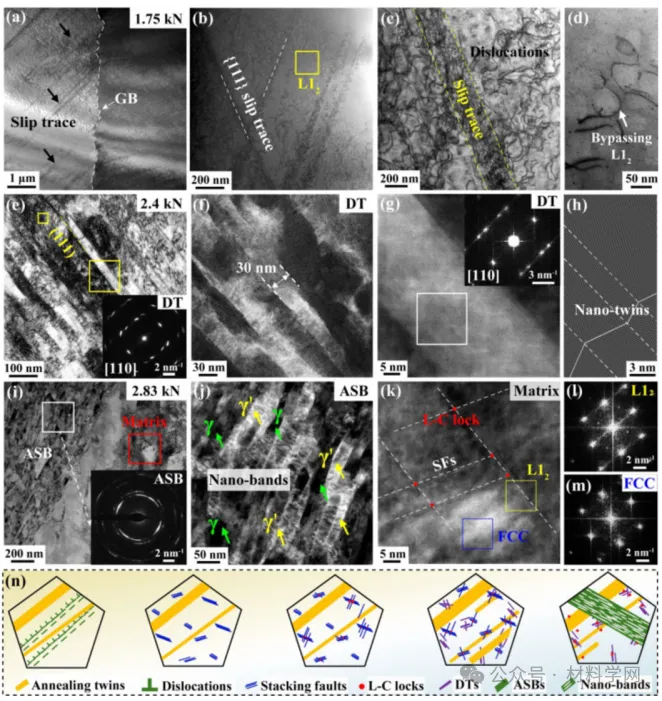

图10不同荷载作用下MICB节点变形子结构演化1.75 kN作用下的接头显微组织:

(a)位错向GB滑移;(b)滑移轨迹特性;(c) L12相周围的位错对;

(d)位错绕过L12;2.4 kN荷载作用下的接头微观结构:(e) DT特征;(f)相应的DT放大;

(g) HRTEM和FFT模式;(h)局部纳米孪晶形貌;2.83 kN作用下的接头显微组织:

(i) ASB和基体的BF-TEM图像;(j) ASB中纳米波段的DF-TEM图像;

(k)矩阵中包含SFs和l - c锁相的HRTEM图,以及(l)变形的L12相和(m) FCC相对应的FFT图;

(n) MICB节理剪切试验变形子结构演化示意图。

表2用EPMA法测定TLPB和MICB的化学成分(%)。

本研究提出了一种新型的“BNi2/HEA/BNi2”夹层连接FGH98高温合金的MICB方法。研究了接头组织、剪切性能和断裂组织。此外,系统探讨了夹层对变形子结构的影响以及变形过程中MICB接头的加工硬化和软化行为。主要成果如下:

(1)在TLPB和MICB接头中引入液态BNi2夹层,消除了初始结合界面,代之以新生的GBs,阻碍了接头发生脆性界面断裂。

(2)在TLPB和MICB关节中,基底膜中的Al、Ti和Ta扩散在γ基体中沉淀了大量有序的L12-γ'纳米颗粒。此外,B原子从BNi2中间层向BMs的迁移导致M3B2硼化物的形成并产生DAZ。

(3)在变形过程中,加工硬化和软化机制相互竞争。MICB接头强度的增强主要是由于γ′的析出和SFs、L-C锁相、DT和9R相的多重变形亚结构。高密度DT的形成和相互作用可诱发DRX的软化机制,形成大量由γ/γ'纳米带组成的ASB,导致接头破坏。

(4)MICB节理的最优抗剪强度为1132.4 MPa,比SSDB节理和TLPB节理分别提高约130%和45%。此外,MICB接头的延展性也得到了改善,在接头断裂处出现了大量的韧窝和大量的ASB。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414