导读:现代工程长期以来一直需要用于恶劣工作条件的高性能增材制造材料。高熵合金(HEA)、中熵合金(MEA)和多主元合金(MPEA)的思想为合金设计提供了新的思路。在这项工作中,我们开发了Co42Cr20Ni30Ti4Al4五元MEA,该MEA通过选择性激光熔化(SLM)和后热处理在77至873 K的宽温度范围内表现出优越的机械性能。该材料在298 K时的极限拉伸强度为1586 MPa,总伸长率为22.7%;在77 K时的极限拉伸强度为1944 MPa,总伸长率为22.6%;在873 K时的极限拉伸强度为1147 MPa,总伸长率为9.1%。优异的力学性能源于再结晶和析出同时产生的由部分细化晶粒和非均匀析出的L12相组成的组织。晶界硬化、析出硬化和位错硬化是导致298和77 K高YS的主要原因。纳米间距层错(SFs)包括SFs网络、L12相剪切引起的lmer - cottrell锁(L-C锁)和反相边界(APBs)的相互作用是导致77 K下高应变硬化率和塑性的主要原因。我们的工作为沉淀硬化和增材制造技术的结合提供了新的见解,为高性能结构材料的发展铺平了道路。

高性能合金是现代工程应用的关键,高熵合金、中熵合金和多主元素合金为强度和延展性的进一步提升提供了新的途径。采用沉淀强化方法可有效增强合金性能,特别是L12相强化的合金表现出优异的机械性能和热稳定性。CoCrNi合金在室温和低温下具有出色的强度和延展性,适合作为沉淀强化的理想基体。调节合金成分可进一步优化其机械性能,尤其是对于含有Ti/Al的合金,降低Cr含量有助于减少有害相的形成。

相比于传统的铸造合金制备方法,添加制造(AM)展示了几个优点,如设计和制造金属构件时几何自由度高、与传统制造方法相比后处理过程中原材料损失大大减少以及随之而来的节省时间、能源和成本。此外,AM方法的高能量输入和高冷却速率可以抑制相变和金属间化合物的形成,同时也导致细微的微观结构,使其成为多主元素合金(MPEAs)的潜在制备途径。

其中,选择性激光熔化(SLM)作为最重要的AM技术之一,在高熵合金(HEAs)的研究中得到了广泛应用。研究表明,SLM方法带来的细晶结构、细胞结构和位错有利于提高HEAs的强度。SLM的高冷却速率也有利于形成单一的FCC结构,并且引入了由替位和间隙固溶质原子引起的固溶强化。一些研究报告了通过在SLM过程中引入碳等元素,同时改善了HEA的强度和延展性。此外,通过引入诸如氮等间隙原子,还可以进一步引发SLMed HEAs中的应变硬化机制。对于共晶HEA,SLM还可以细化共晶结构。此外,引入纳米二次相也是SLMed HEAs中可行的。

这项研究通过选择性激光熔化和后续热处理制备了一种非等原子比的Co42Cr20Ni30Ti4Al4五元高熵合金(MEA),在广泛的温度范围(从77到873 K)内展现出优越的机械性能。该合金同时引入了高体积分数的异质沉淀的L12相和部分再结晶的FCC基体,而没有其他有害相。通过对微观结构的观察,研究和讨论了强化和变形机制。在这项工作中,中南大学刘勇教授团队为AMed L12强化合金的开发提供了见解,并且表明,通过合适的元素设计和热处理的组合,增材制造可能是一种有前景的高性能结构材料加工技术。

相关研究成果以“An additively manufactured precipitation hardening medium entropy alloy with excellent strength-ductility synergy over a wide temperature range”发表在Journal of Material Science & Technology上

链接:https://www.sciencedirect.com/science/article/abs/pii/S1005030224003888?via%3Dihub

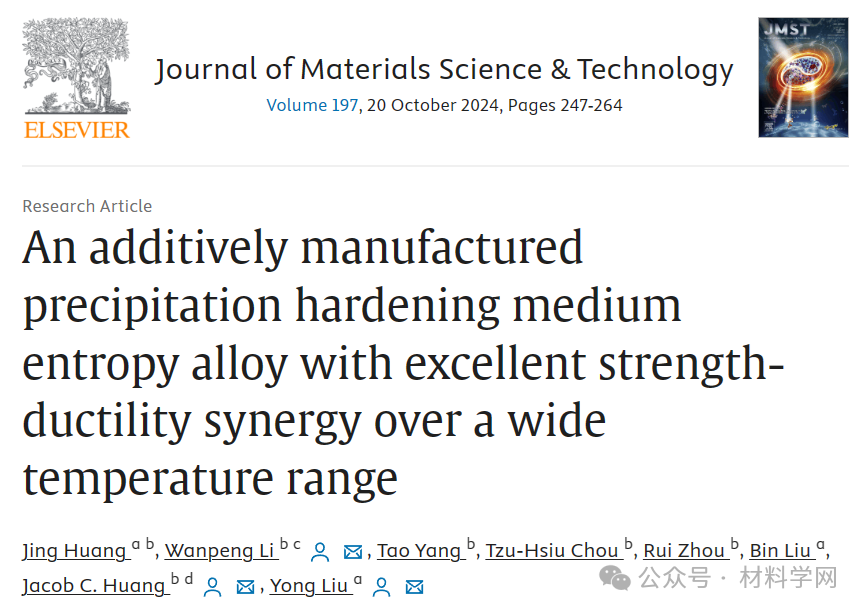

图1所示。(a)预合金粉末的形貌。(b)预合金粉末粒度分布图。(c) SLM过程的示意图。(d)铸态和退火态合金的XRD图谱。

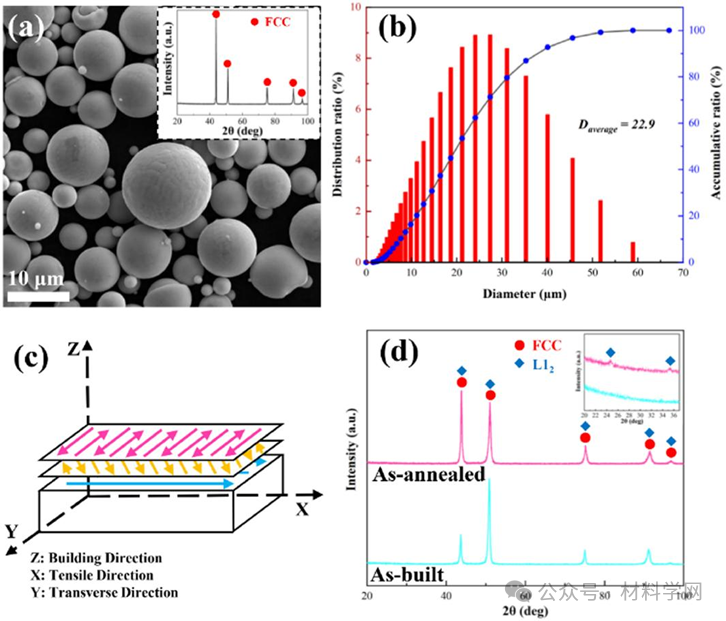

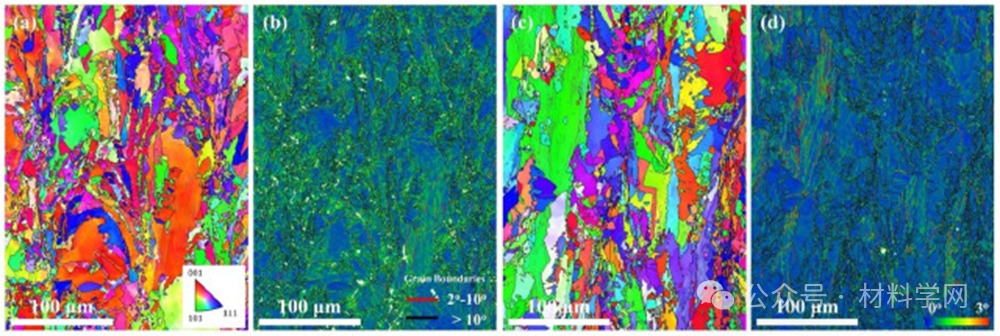

图2所示。制备后和退火后合金组织的EBSD结果(步长= 0.2 μm)。分别为成形合金的XY平面(a, e)、成形合金的XZ平面(b, f)、退火合金的XY平面(c, g)和XZ平面(d, h)的逆极图(IPF)和晶粒参考取向偏差(GROD)图(e - h)。

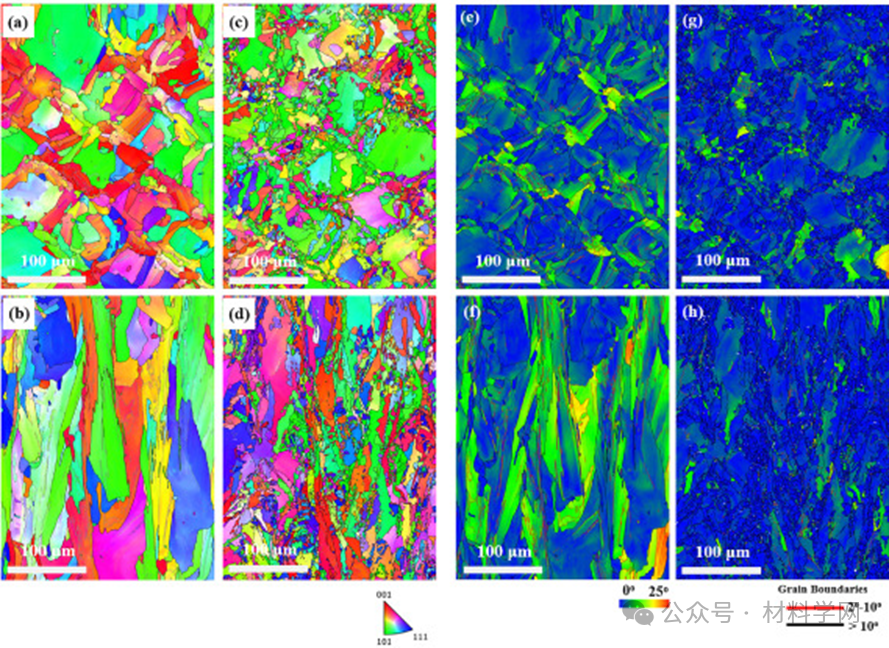

图3所示。制备和退火合金在XY平面上的显微组织的BSE (back scatter electron)观察。(a)铸态合金具有均匀的胞状结构。(b)退火合金在晶界附近呈现DP。(c)退火合金晶粒内部区域的放大图,显示出细小的不连续析出物。(d)退火合金中新形成的再结晶晶粒中的DP。(e)退火合金中退火孪晶的DP。(f)退火合金中细胞结构未损坏但无明显析出物的区域。

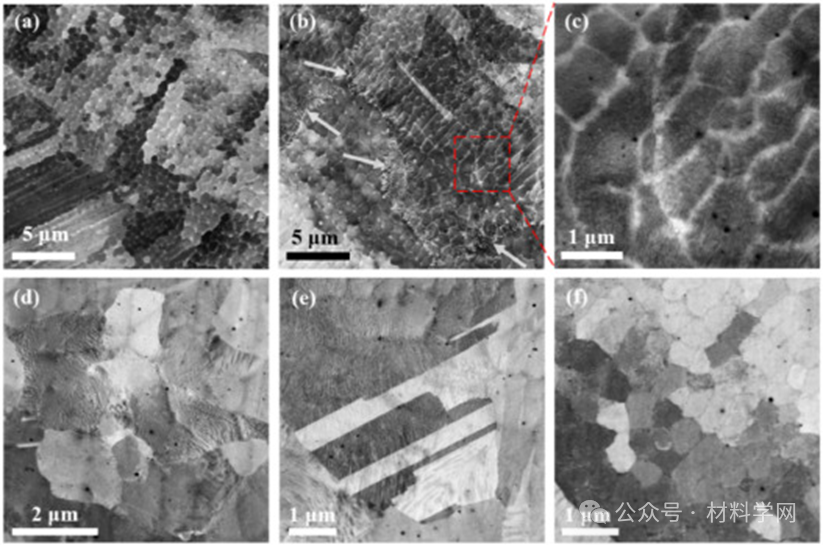

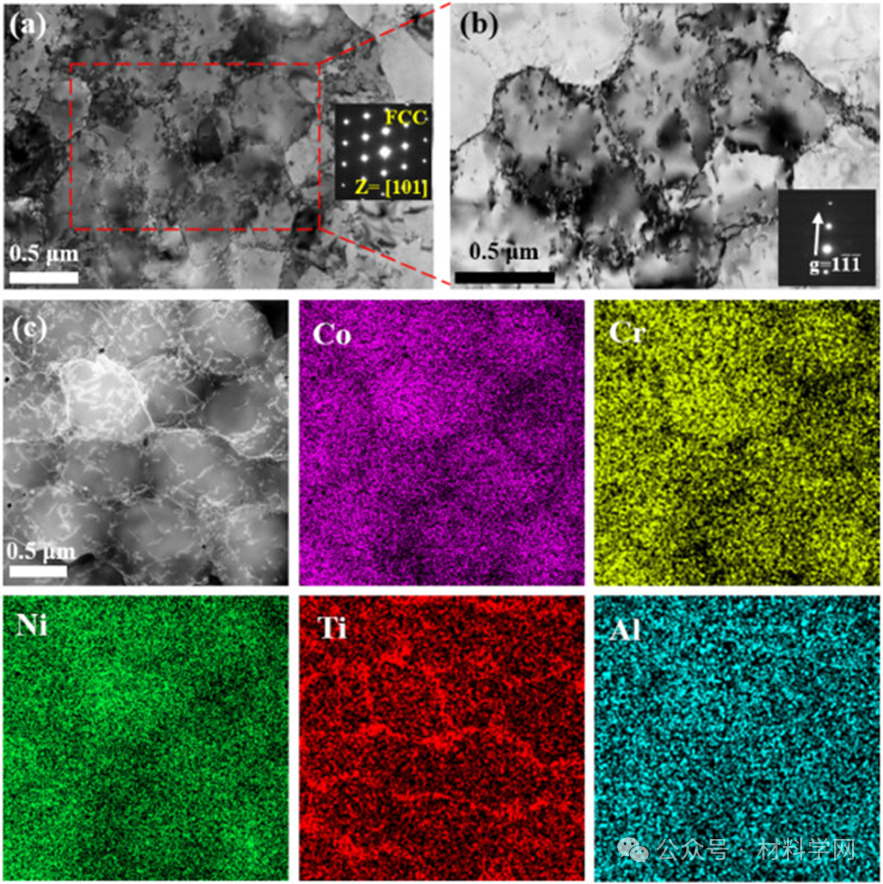

图4所示。铸态合金的TEM观察。(a)建成后微观结构的TEM BF图像,显示细胞结构。(b) TEM双束BF图像显示由位错组成的细胞边界。(c) LAADF-STEM图像和相应的合金细胞结构的STEM-EDS图。

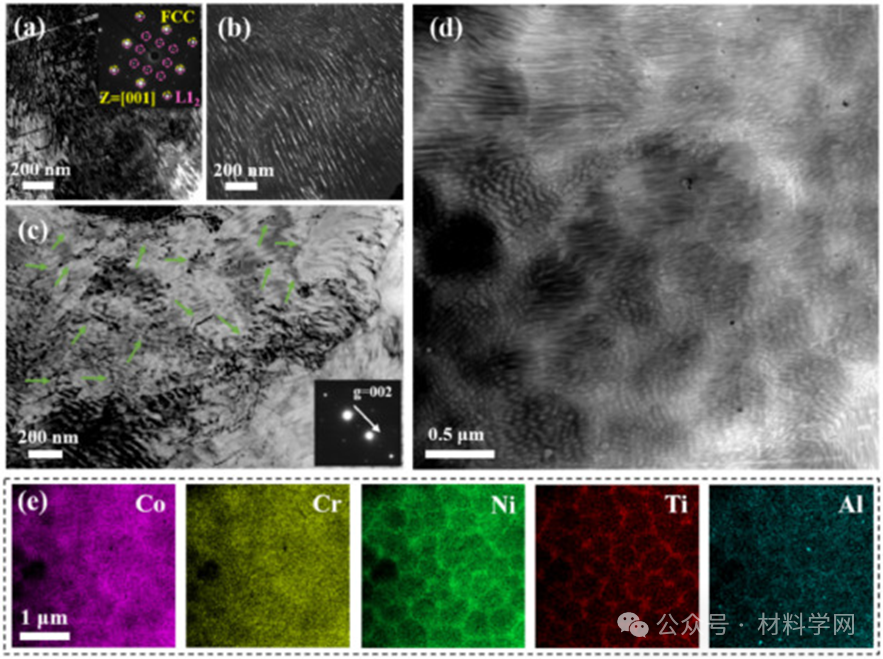

图5所示。退火合金中DP区的TEM和STEM观察。(a) DP区域的TEM BF图像及其对应的SAED模式。(b)与(a)对应的TEM DF图像显示不连续L12析出物的形貌。(c) DP区域的TEM双波束BF图像,显示细胞边界湮灭的痕迹。(d) DP区域的HAADF-STEM图像,显示了不连续L12沉淀的形态和分布。(e)对应(d)的STEM-EDS结果显示沿细胞轮廓富集Ni、Ti和Al。

图6所示。HAADF-STEM图像和相应的放大倍数更高的DP区域的STEM-EDS映射。

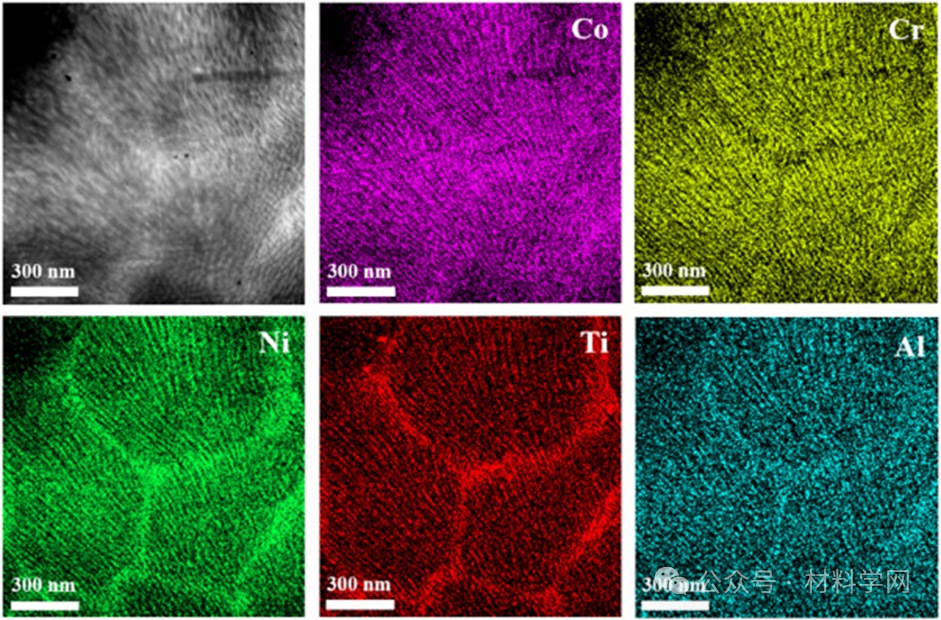

图7所示。退火合金中CP区的TEM和STEM观察。(a)退火合金CP区的TEM双束BF图像,显示由位错组成的完整的胞状边界。(b)与(a)中红色虚线矩形对应的TEM DF图像,显示连续L12析出物的形态和分布。(c) CP区域的LAADF-STEM图像显示由位错组成的完整细胞边界。(d)与(c)对应的STEM-EDS显示沿细胞边界富集Ni、Ti和Al。(e)细胞内区域的STEM图像和STEM- eds结果,用(c)中的方形表示。(f)细胞间区域的STEM图像和STEM- eds结果,用(c)中的圆形表示。

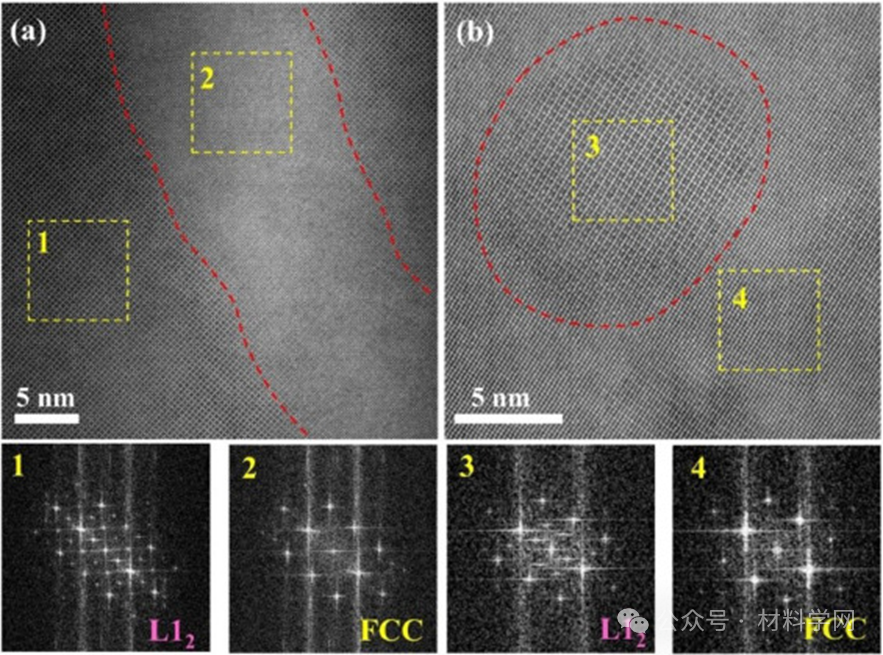

图8所示。(a)不连续沉淀物的HR-TEM图像,FFT模式对应于标记为1和2的区域。(b)连续沉淀的HR-TEM图像,FFT模式对应于标记为3和4的区域。

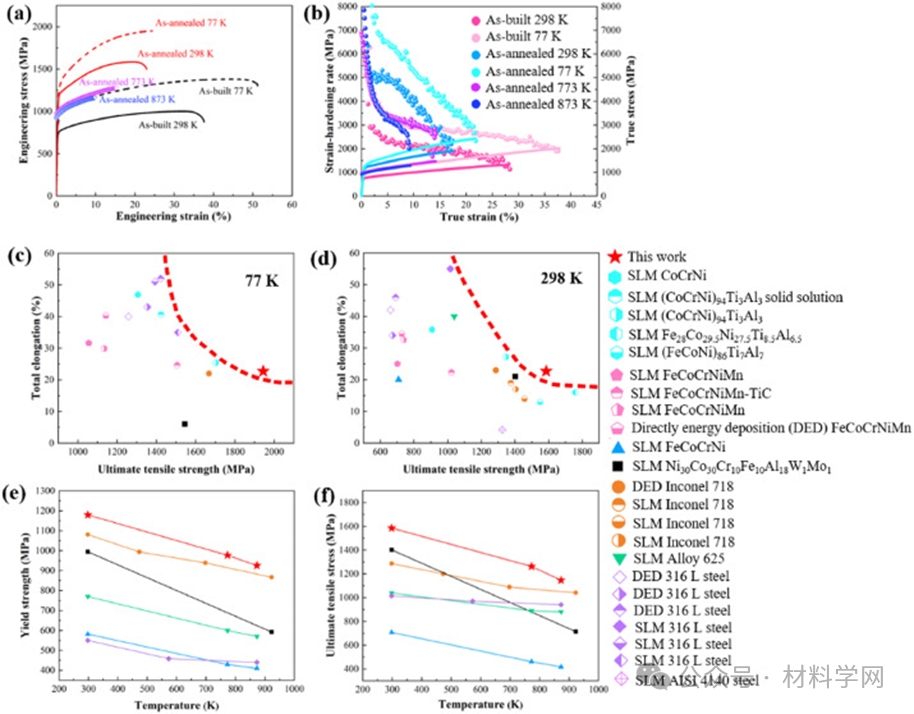

图9所示。AMed Co42Cr20Ni30Ti4Al4合金的力学性能。(a)本合金在77,298,773和873 K下的典型拉伸工程应力-应变曲线。(b)分别为77、298、773、873 K时的真应力-真应变曲线及相应的应变硬化率曲线;实线为真应力-真应变曲线,圆点为应变硬化速率。在(c)低温,(d)室温,(e, f)高温下,比较了当前退火合金和一些已报道的AMed合金的力学性能。

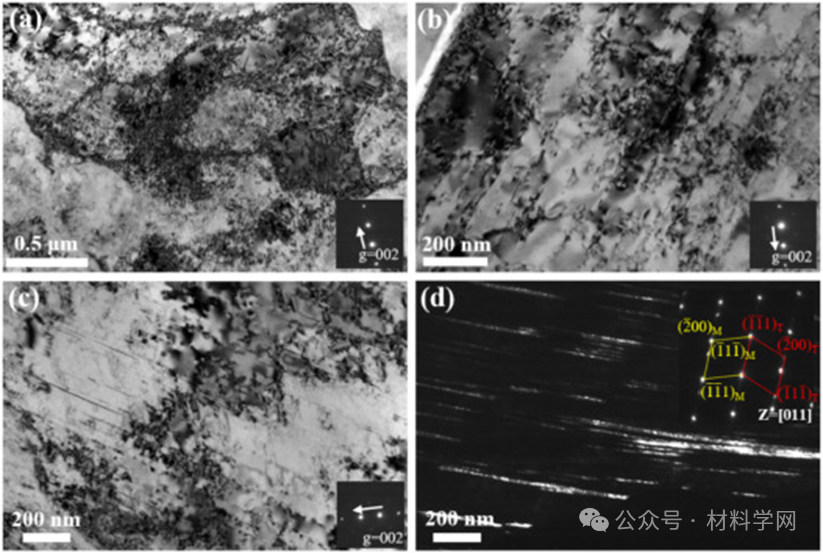

图10所示。(a、b) 298 K和(c、d) 77 K变形后合金组织的TEM观察:(a)双束BF TEM图像显示细胞边界加厚,细胞内部有高密度位错;(b)显示沿{111}面滑移带组成的平面位错构型的双束BF TEM图像;(c)显示{111}平面上SFs的双波束BF TEM图像;(d) dt的DF - TEM图像和相应的SAED模式(插图)。

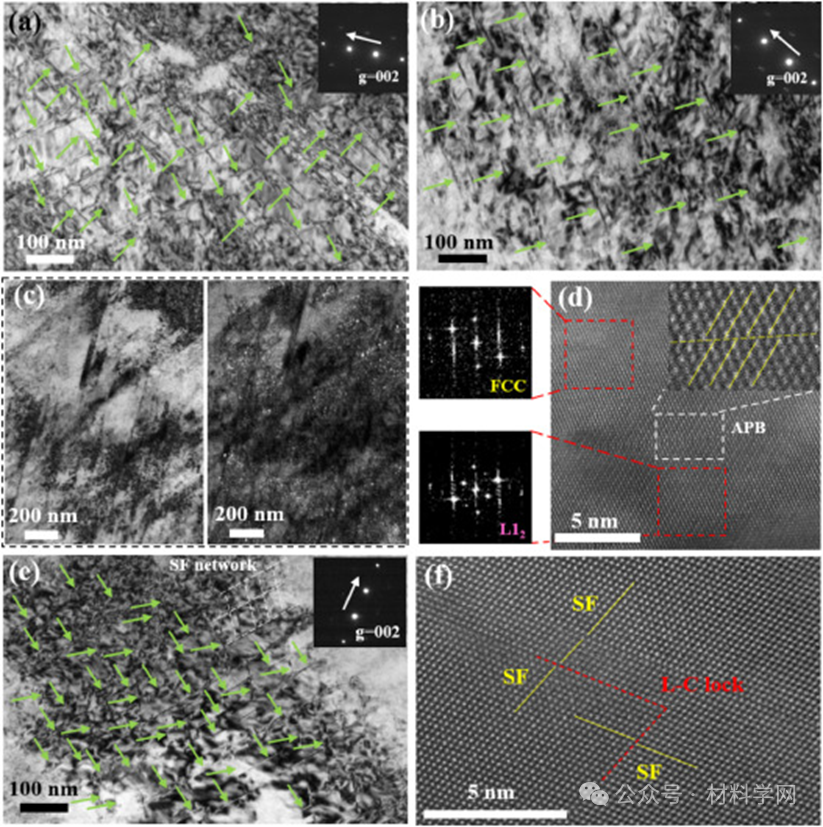

图11所示。在298 K下变形的退火合金的典型变形子结构(a) CP区和(b) DP区,(c、d) CP区和(e、f) 77 K下变形的退火合金的DP区:(a)相交的双束BF TEM图像;(b)单方向延伸的双束BF TEM图像;(c)相交滑动带的BF TEM图像(左)和对应的DF TEM图像(右);(d)被SF和随后形成的APB剪切的L12析出物的HR-TEM图像(放大视图);(e)相交的SF和SF网的双波束BF TEM图像;(f) HR-TEM图像显示两个相交的SFs产生的L-C锁。

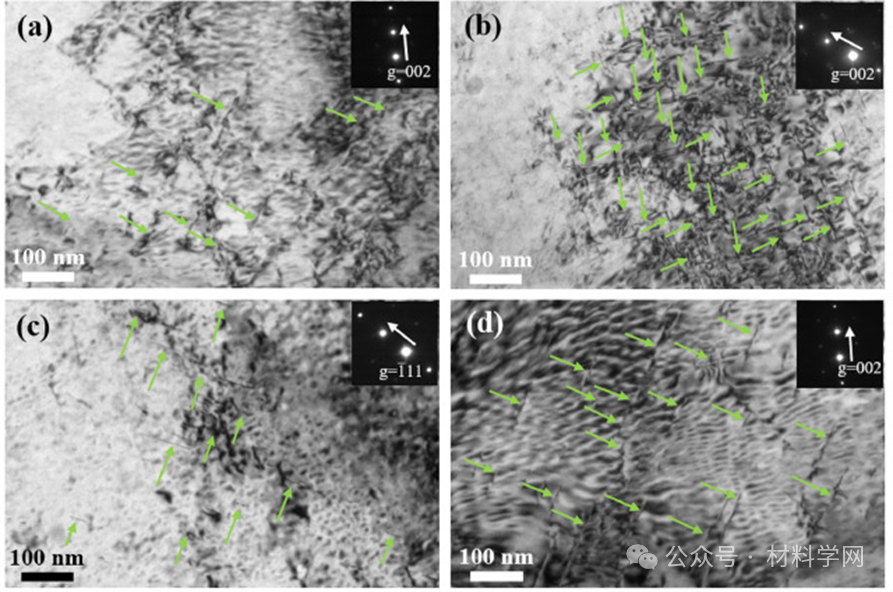

图12所示。(a) 773 K退火合金的CP区和(b) DP区,(c) 873 K退火合金的CP区和(d) DP区典型变形子结构。

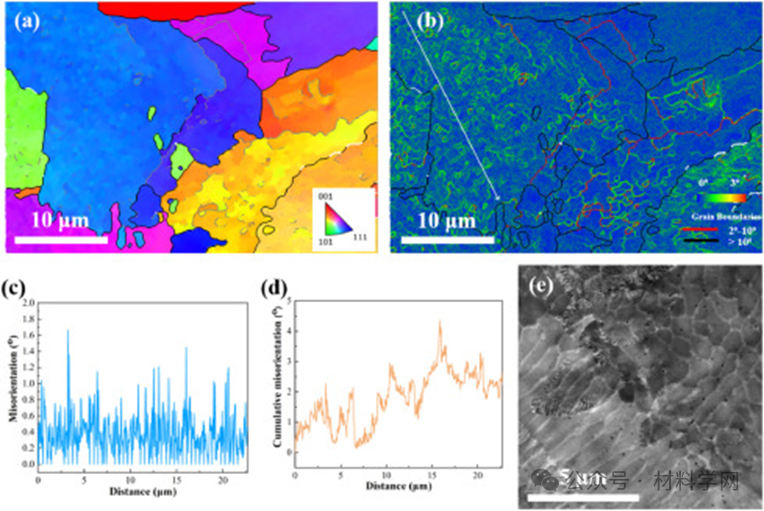

图13所示。(a)合金在XY平面上的IPF图(步长= 0.05 μm);(b) (a)对应区域的KAM图;(c)与(b)箭头对应的点与点之间的KAM图;(d)与(b)箭头对应的累积KAM图;(e)退火合金在XY平面上的BSE观察显示GBs的胀形。

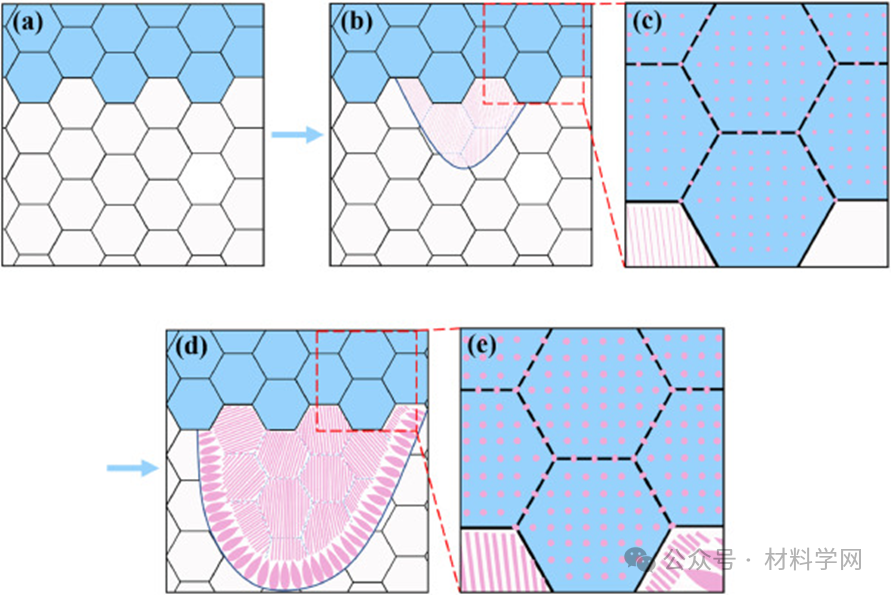

图14所示。退火过程中铸态合金组织演变示意图:(a)铸态合金的原始组织;(b)退火初期的显微组织表现为GB的胀形和DP区域的形成;(c)退火初期CP区放大图;(d)退火后期的DP区;(e)退火后期CP区的放大图。

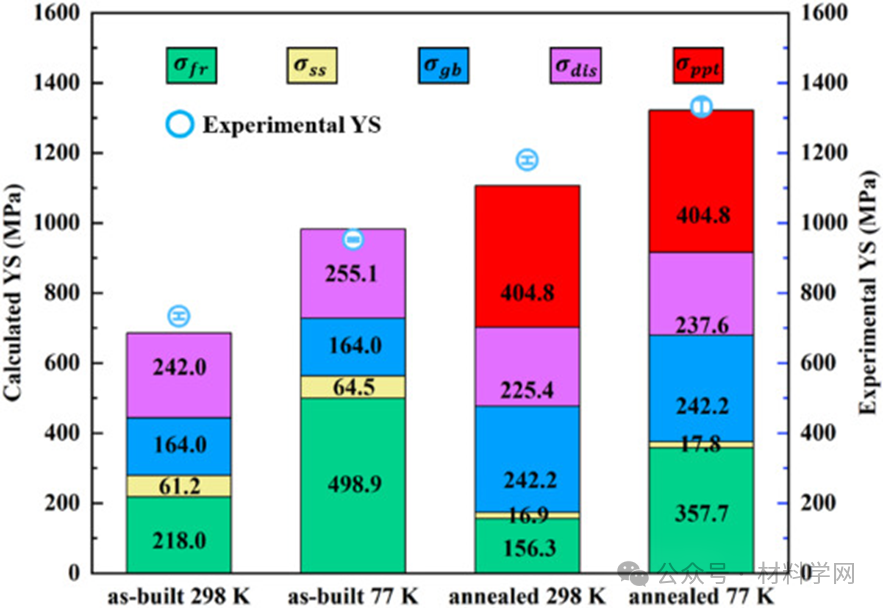

图15所示。分析了不同强化机制对铸态合金和退火态合金YS的贡献,并与实验值进行了比较

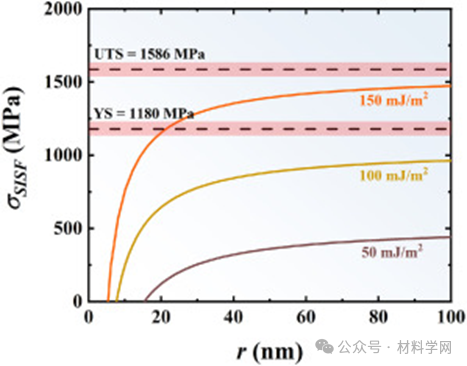

图16所示。估计的临界流动应力在L12相中,SFs的发病时间不同与位错分离距离(r)。

图17。在773和873 K(步长= 0.2 μm)温度下测试合金变形组织的EBSD结果。(a) 773 K和(c) 873 K退火合金XZ面IPF图;(b) 773 K和(d) 873 K退火合金的XZ面KAM图。

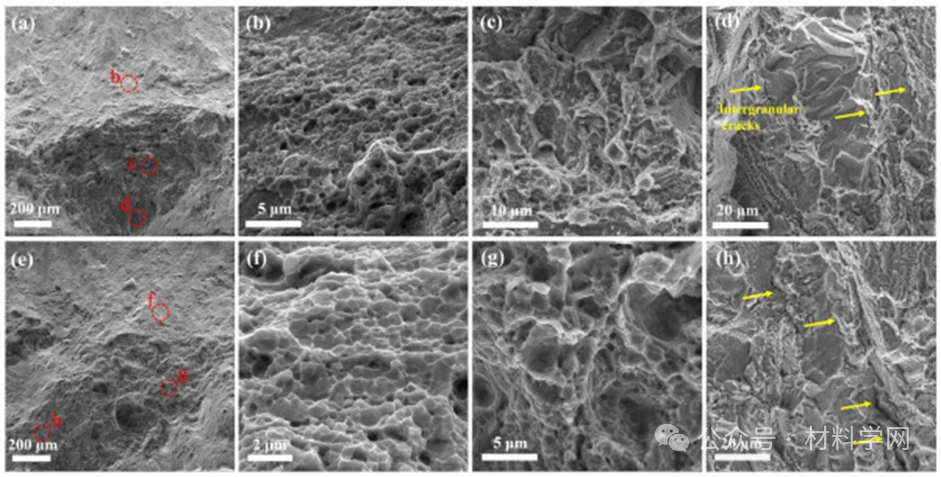

图18所示。(a)中773 K退火合金的SEM断口形貌,放大图见(b-d);(e)为873 K,放大后的图像见(f-h)。

本研究通过SLM和后热处理成功地开发了一种沉淀硬化Co42Cr20Ni30Ti4Al4 MEA,在77 ~ 873 K范围内表现出优异的强度-塑性组合。探讨了强化机理和温度相关的应变硬化速率。可得出以下结论:

(1)显微组织由基体部分再结晶和L12相非均相析出组成,这是后热处理过程中再结晶和析出同时发生的结果。L12相在再结晶处不连续析出,在非再结晶处连续析出。由位错组成的晶界是L12相较好的成核点,但由于取向取向有限,不能作为高角度晶界再结晶的成核点。

(2)退火后的MEA在77 ~ 873 K范围内表现出优异的力学性能,特别是在298 K时具有优异的YS为1180 MPa, UTS为1586 MPa,总伸长率为22.7%,以及在77 K时具有超高的YS为1341 MPa, UTS为1944 MPa,总伸长率为22.6%。析出硬化、晶界硬化和位错硬化的协同作用导致了高屈服强度,显示了析出硬化与增材制造技术的成功结合。

(3)在77 ~ 873 K范围内,平面位错滑移是退火MEA的主要变形机制。应变硬化速率随温度升高而降低的原因可以归结为应变硬化速率随温度升高而增大。在77 K时,高应变硬化率是由纳米间距的SFs网络、lomo - cottrell锁和APBs引起的。

(4)在773 ~ 873 K的高温下,退火合金没有发生明显的软化和DRX。在773 k和873 k时,沿晶界析出的粗大不连续L12相会诱发晶间断裂,导致过早的拉伸破坏。

(5)与固溶态合金相比,退火态合金中没有DT。这可能是由于L12相的细通道宽度、小晶粒尺寸和高SFE导致临界孪晶应力增大所致。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414