长庆油田集输系统管道防腐蚀工艺研究

2024-05-13 14:38:06

作者:刘文博 来源: 腐蚀与防护

分享至:

油田集输系统主要功能是将油田各油井生产的原油和油田气体进行收集、处理,然后分别输送至矿场油库或外输站和压气站。近年来,随着长庆油田开发年限的增长和油井采出液综合含水率的逐年升高,集输系统出现了严重的腐蚀现象,许多管道、阀门、油水处理设施等多次因腐蚀而穿孔和破损,造成了较大的经济损失。

油田集输系统的腐蚀主要是CO2、H2S、溶解氧和Cl¯、HCO3¯、Ca2+、Mg2+、Na+、K+等外来腐蚀性离子等引起的。油气集输系统中的CO2主要有两个来源:一是来自蕴藏在地质结构丰富的CO2气体,在石油和天然气开采时CO2作为伴生气产出;二是由于CO2多级混相驱油时,将CO2加压注入油井与原油混溶,致使原油发生溶胀,从而降低原油的黏度。

油田集输系统中的H2S可来自于硫酸盐的还原、金属硫化物的氧化、生物体的代谢和降解、高温高压下不稳定含硫有机物的热化学分解以及地层中的岩浆活动等,在酸性油层中,当含硫物质的热分解、含有硫酸盐还原菌的各种流体以及钻井液热分解时,都可能释放出H2S。H2S的存在不仅会造成严重的局部腐蚀,还会使管道发生应力腐蚀开裂和氢致开裂。

溶解氧主要来自于油气田生产的伴生气,也有可能来自于油田生产过程密封不严而渗入的空气。腐蚀性离子Cl¯、HCO3¯、Ca2+、Mg2+、Na+、K+等来源于地层中的矿物质。然而,大多油藏属于边水或底水类型,目前我国在油田开发中普遍采用的注水开发工艺产出水的存在也是导致腐蚀的不可避免的因素。

为了降低油田集输管道的腐蚀破坏,提高集输管道使用寿命,工程上通常采用添加缓蚀剂、选用耐腐蚀管道材料、电化学保护及管道内涂层等工艺和方法降低集输管道的腐蚀速率。而涂层技术因其具有成本低,使用方便,对油田生产影响相对比较小等优点,在国内外油田防腐蚀工艺中得到广泛应用。然而,由于油田地质条件的复杂性和多变性,油田集输系统防腐蚀工艺也不尽相同,需要结合油田具体地质条件制定防腐蚀工艺。

长庆油田集输系统主要腐蚀机理是由Ca2+、Mg2+等结垢性离子沉淀所引起的垢下腐蚀,以及CO2和H2S水解所形成的CO2腐蚀和H2S腐蚀。长庆油田第十一采油厂的技术人员针对前期长庆油田集输系统腐蚀机理研究结果,采用国内外普遍使用的最新涂层材料,通过挂片浸泡试验方法,针对长庆油田地质条件的集输系统开展防腐蚀工艺研究,以期获得长庆油田集输系统的最佳防腐蚀工艺。

采用浸渍试验方法进行防腐蚀工艺研究,试验材料为集输系统管线用Q345钢,挂片尺寸为75 mm×25 mm×5 mm,试验溶液为从长庆油田集输系统采出水管道中提取的水样,溶液pH为7.4,水型为CaCl2。

试验分为5组,每组2片挂片,挂片表面分别进行陶瓷内衬防腐蚀层、HCC纤维增强复合材料防腐蚀层、环氧树脂玻璃钢防腐蚀层和环氧富锌涂料防腐蚀层处理,另外选择一组空白挂片(无任何涂料)进行防腐蚀对比。

待挂片表面涂层充分干透后浸入磨口瓶中的水样中,如图1所示,1/3钢片露出水面,然后盖上盖子密封,试验温度为室温,在浸泡30天后取出挂片进行试验分析。

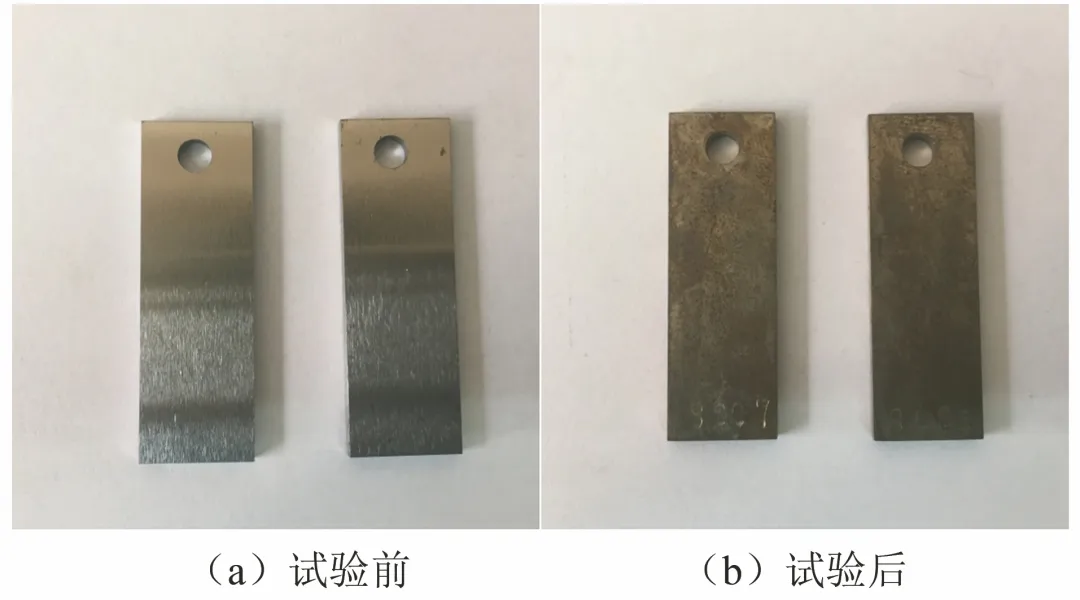

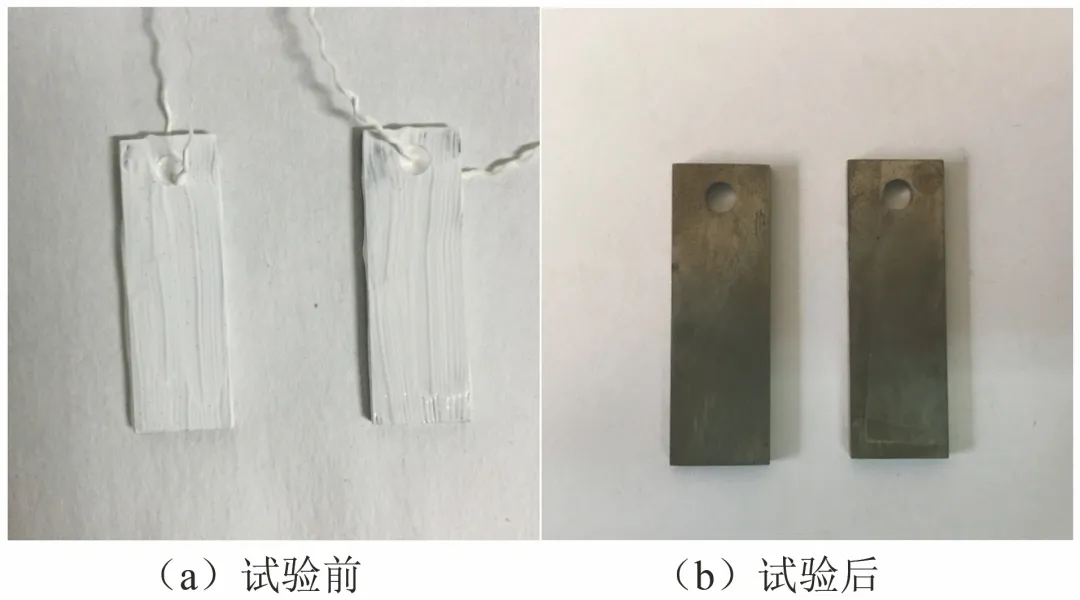

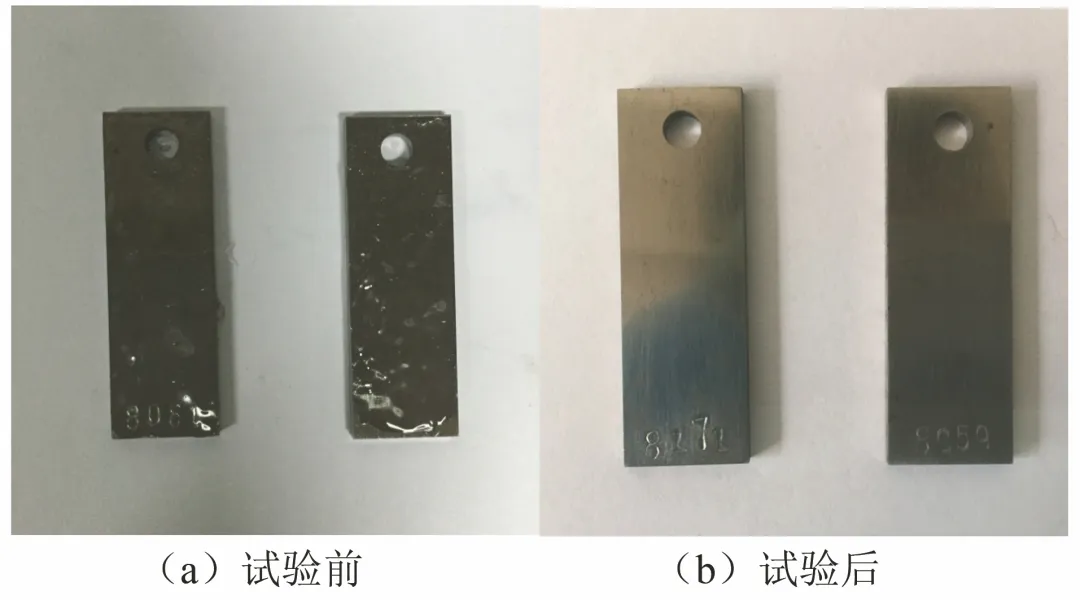

对挂片进行宏观检查,然后利用ZEISS EVO18型扫描电子显微镜进行腐蚀层形貌分析,如图2~6所示,可见空白挂片在试验过程中发生了严重的腐蚀,表面覆盖一层黄褐色腐蚀产物;陶瓷涂层挂片表面腐蚀层虽然较为均匀,但是防腐蚀效果一般,挂片表面有轻微的均匀腐蚀;环氧树脂涂层挂片和环氧富锌涂层挂片表面在试验前后几乎没有变化,说明这两种涂层具有明显的防腐蚀作用;HCC涂层挂片在腐蚀前后表面变化不大,仅局部发生点蚀现象,表明HCC涂层具有较好的防腐蚀性能。图4(c)为腐蚀坑的SEM形貌,放大倍数观察发现,挂片表面腐蚀孔洞清晰可见,与现场取回的HCC涂层管道内表面形貌较为接近,现场HCC纤维增强复合材料涂层管内壁存在大量的点蚀坑,见图4(d),原因可能是HCC涂层不均匀,导致管道内表面涂层较薄或者没有涂层的区域被腐蚀,出现点蚀现象。

图4 HCC涂层挂片在浸泡试验前后的宏观形貌、腐蚀坑微观形貌及现场管道腐蚀形貌

为了分析陶瓷涂层和HCC纤维增强复合材料涂层防腐蚀失效原因,选取空白挂片、陶瓷涂层挂片和HCC涂层挂片进行SEM和XRD分析,结果如图7~9所示。

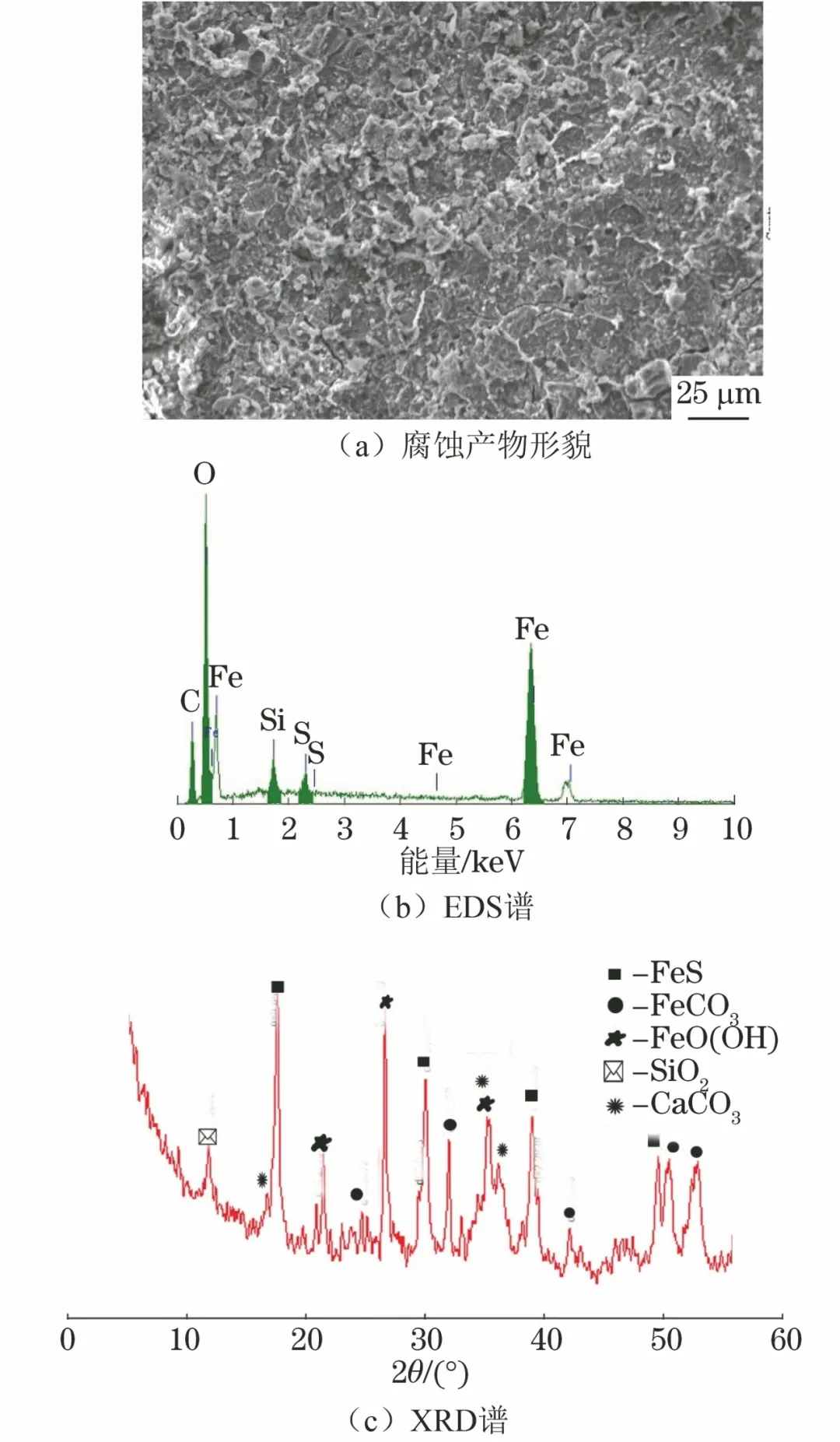

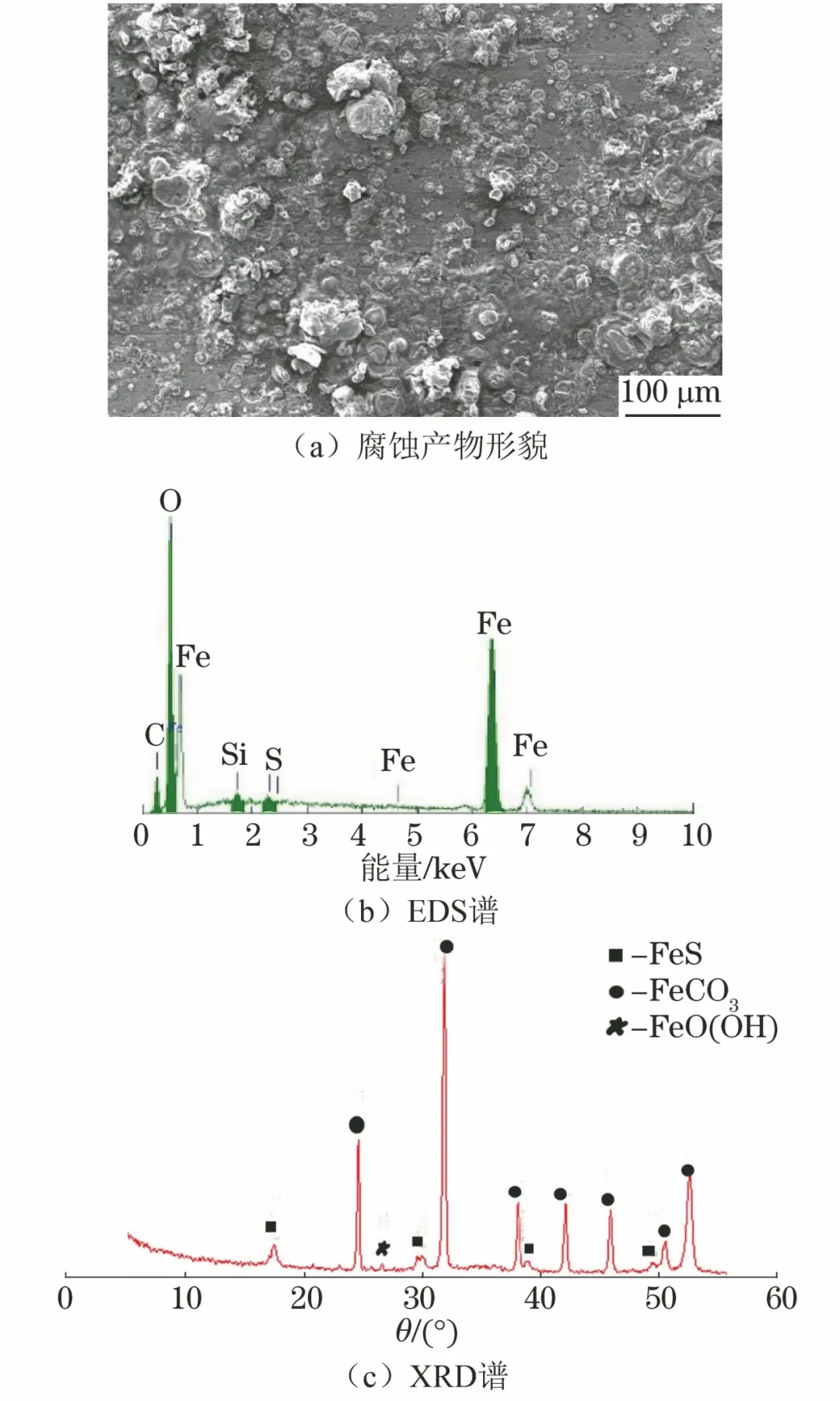

图7 空白挂片在试验后表面腐蚀产物的形貌、EDS谱及XRD谱

图8 陶瓷涂层挂片在试验后表面腐蚀产物的形貌、EDS谱及XRD谱

图9 HCC涂层挂片在试验后表面腐蚀产物的形貌、EDS谱及XRD谱

由图7可见:空白挂片表面存在一层较为均匀的腐蚀产物,EDS分析表明腐蚀产物的主要成分为C、O、S、Fe元素,相应的XRD分析表明腐蚀产物由FeO(OH)、FeCO3、FeS、CaCO3和SiO2组成,SEM和XRD分析结果一致。

由图8可见:陶瓷涂层挂片腐蚀后的形貌较为均匀,也产生了严重的腐蚀,挂片表面产生了一些腐蚀鼓泡和较厚的腐蚀产物,EDS和XRD分析表明,陶瓷涂层表面腐蚀产物主要为FeO(OH)、FeCO3、和FeS。

由图9可见:腐蚀后HCC涂层挂片表面存在大量的点蚀坑,较大的点蚀坑已经穿透HCC涂层深入到挂片基体;EDS和XRD腐蚀产物分析表明,HCC涂层表面的腐蚀产物主要为FeO(OH)、FeCO3、CaCO3和FeS。3种挂片表面的主要腐蚀产物均为FeO(OH)、FeCO3和FeS,而在挂片表面还检测到少量的CaCO3和SiO2,应为水样中固体物附着在挂片表面所致。

在长庆油田集输系统水样中,存在高浓度的Ca+、Mg+、Na+阳离子和HCO3¯、SO42-、Cl¯阴离子,以及溶解了较高浓度的H2S、CO2、O2气体,高浓度离子的存在使溶液的导电率增加,从电化学腐蚀的角度分析,这将减小介质的极化阻抗,从而使腐蚀加剧。当CO2和H2S气体溶于水时,水中的CO2与水反应生成弱解离酸,水样中的HCO3¯¯浓度增加,溶解后形成弱酸环境,溶液的pH减小,导致腐蚀速率增大。在常温下,铁和CO2、H+之间腐蚀的最终产物是FeCO3和H2。此外,H2S溶于水后形成弱酸,其影响比CO2严重。H2S溶于水能立即电离呈酸性,释放出的H+是强去极化剂,易在阴极夺取电子,促进阳极发生溶解反应生成FeS。而在含有氧气的溶液中,在电极表面发生氧化还原反应,氧气的还原反应实质是阴极的吸氧腐蚀,其腐蚀产物为FeO(OH)。

由于空白挂片、陶瓷涂层挂片及HCC涂层挂片在腐蚀性溶液中均发生了不同程度的CO2腐蚀、H2S诱发的硫化物腐蚀和氧腐蚀,因此挂片表面形成FeO(OH)、FeCO3和FeS等腐蚀产物。因此,空白挂片、陶瓷涂层挂片、HCC涂层挂片的腐蚀失效是上述3种腐蚀共同作用的结果。

(1) 环氧树脂玻璃钢涂层和环氧富锌涂料涂层挂片表面在试验前后几乎没有变化,对长庆油田集输系统水样具有较好的防腐蚀性能,而空白挂片、HCC纤维增强复合材料涂层和陶瓷涂层挂片发生了较为严重的腐蚀,腐蚀机理主要是水中的CO2引起的CO2腐蚀、H2S引起的硫化物腐蚀以及溶解氧引起的氧腐蚀。

(2) 根据浸泡试验结果,建议长庆油田集输系统管线采用环氧树脂玻璃钢涂层或环氧富锌涂料涂层进行内防腐蚀,不宜采用HCC纤维增强复合材料涂层和陶瓷涂层作为集输管线的内防腐涂层。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。