商用抗蠕变铸造铝合金是通过固态反应形成的相干可转移沉淀而得到强化的。这些合金的抗蠕变性在 250°C 以上受到限制,原因是可转移析出物的快速粗化和溶解以及由此导致的强度损失。近年来,合金设计人员在高达 400°C 的铝合金中合成了抗粗化的可转移沉淀物。有两种策略可以克服铝合金的温度限制,这两种策略都是利用缓慢扩散的溶质,(i) 在析出物/基体界面分离,或 (ii) 扩散到析出物中,从而提高抗粗化能力并改善蠕变性能。尽管在稳定可转移析出物方面取得了显著进展,但由于这些铝合金的典型析出物体积分数较低,抗蠕变性仍然受到限制。沉淀体积分数受形成沉淀的关键溶质元素的最大基体固溶度限制,沉淀硬化铸造铝合金的沉淀体积分数在 0.3 - 3 vol% 之间变化。相比之下,现代单晶镍基超合金的强化相可高达 70%。

通过快速凝固(如熔融纺丝)后再使用粉末冶金技术制造的铝合金可通过细微的分散体得到强化,并构成另一类抗蠕变轻质合金。分散体在凝固过程中迅速形成,在这种情况下,其体积分数受限于合金元素在液态而非铝基体固态下的溶解度。由于合金元素在液态下的溶解度较高,因此与通过固态反应形成的沉淀物(其体积分数受限于元素的基体固溶解度)相比,分散体的体积分数可能要高得多。事实上,分散强化合金选用的合金元素具有可忽略的固溶性和缓慢的扩散性,因此合金微结构具有固有的抗粗化能力。尽管快速凝固铝合金具有出色的抗蠕变性,但由于其损伤容限和加工性能有限,因此尚未获得广泛的商业成功。同样,高抗蠕变性铝基金属基复合材料也因其加工工艺的限制而未能取得成功。

增材制造(AM)的铝基多组分共晶合金为抗蠕变轻质合金设计提供了另一种方法。多组分共晶合金的优势在于,与时效硬化铝合金中的沉淀物相比,它能将固有的抗粗化金属间第二相的体积分数提高 1-2 个数量级。这样大的体积分数是通过成分控制共晶点来实现的。共晶合金固有的耐热撕裂性提高了 AM 的可加工性,并能像铸造铝合金一样制造复杂的部件。富含分散体的合金在以 AM 可用的快速冷却速率加工时,可产生具有高抗蠕变性的超细共晶凝固微观结构。这种多组分共晶方法提供了通过增加第二相体积分数来进一步提高铝合金抗蠕变性的途径,这与之前通过沉淀强化来达到相同目标的尝试截然不同。

铝-铈共晶合金在高温应用中大有可为,因为铈在铝基体中的固溶性可忽略不计,且扩散速度较慢,因此在 400°C 以下仍具有抗粗化能力。虽然二元 Al-10Ce(重量百分比)共晶合金中 Al11Ce3 第二相的体积分数相对较低(∼ 10 vol%),但添加三元或高阶元素会移动共晶点并增加这一体积分数。随着美国橡树岭国家实验室材料科学与技术部Sumit Bahl等人转向富溶质多组分共晶合金以提高机械性能,一个新的挑战出现了,即由于第二相体积分数增加,合金容易出现固态开裂。他们最近报道了一种 AM Al-10.5Ce-3.1Ni-1.2Mn 合金(重量百分比),以下简称为 Al-Ce-Ni-Mn,其中金属间第二相的强化体积分数为 35%[24]。这种合金基于耐热撕裂的铝-钴-镍三元共晶成分,并添加了锰,为软质α-铝基体提供固溶强化。铝-钴-镍-锰合金需要在 450°C 的温度下进行 2 小时的强力压印后去应力处理,以防止合金从构建板中取出时发生固态开裂,从而使制造出来的凝固微观结构变得粗糙,降低合金的抗蠕变性。他们假设,如果能改善铝-铈-镍-锰合金的加工性能,使其无需进行去应力处理,就能保留更精细的成品凝固微观结构,并提高合金的抗蠕变性。

相关研究成果以“An additively manufactured near-eutectic Al-Ce-Ni-Mn-Zr alloy with high creep resistance”发表在Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/pii/S1359645424001393?via%3Dihub

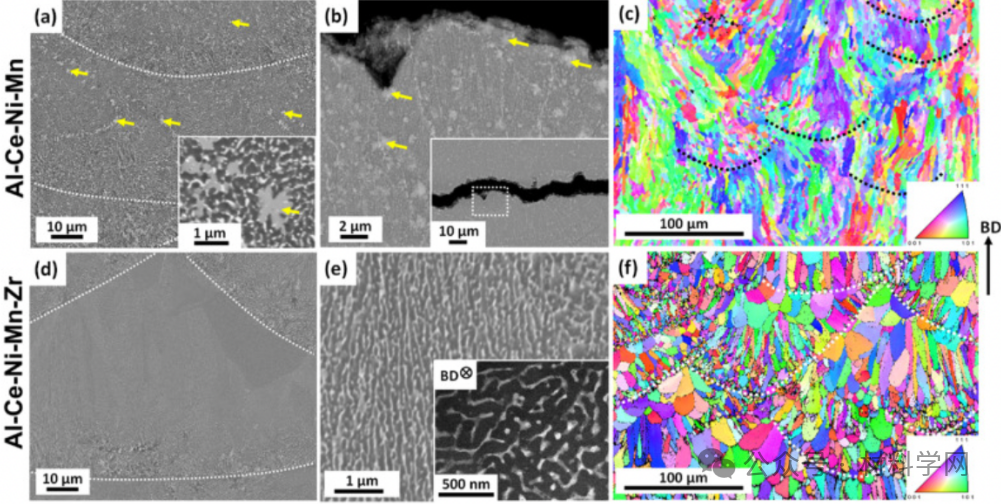

图 1. 坯料(a-b)Al-Ce-Ni-Mn 和(d-e)Al-Ce-Ni-Mn-Zr 合金的显微结构。BSE-SEM 图像(a) 放大倍数较低,插图放大倍数较高,显示出富含锰的莲座状金属间化合物颗粒(用黄色箭头标出,图 S1 中的 EDS 图证实了这一点);(b) 显示了合金中的裂纹(插图中放大倍数较低的图像),该裂纹是在从构建板中移除后形成的,与富含锰的莲座状金属间化合物有关。(c) 复制自先前工作的应力再生 (HT450) Al-Ce-Ni-Mn 合金的 IPF 图,显示合金中的柱状晶粒结构。(d)低倍和(e)高倍(熔池中心)的 BSE-SEM 图像显示了共晶结构,(f) IPF 图显示了制造完成的 Al-Ce-Ni-Mn-Zr 合金中的等轴晶粒结构。(e) 中的插图是共晶凝固微观结构的高角度环形暗场 (HAADF) -STEM 图像。(a)、(c)、(d)和(f)中的曲线虚线标记了熔池边界。BD 表示构建方向。

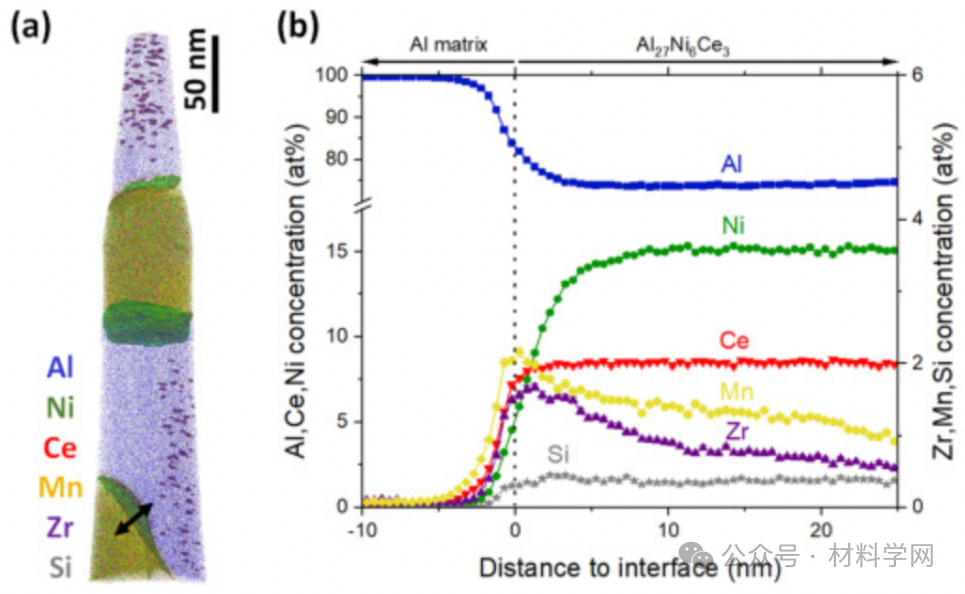

图 2. (a) APT 尖端(HT350)的三维重建图,绿色和紫色分别表示 5 at% Ni 和 2 at% Zr 的等浓度表面。(b) 在三个不同的基体/第二相界面区域的单个元素分布平均接近直方图,(a)中箭头所示为其中一例,证实第二相成分为 Al27Ni6Ce3。

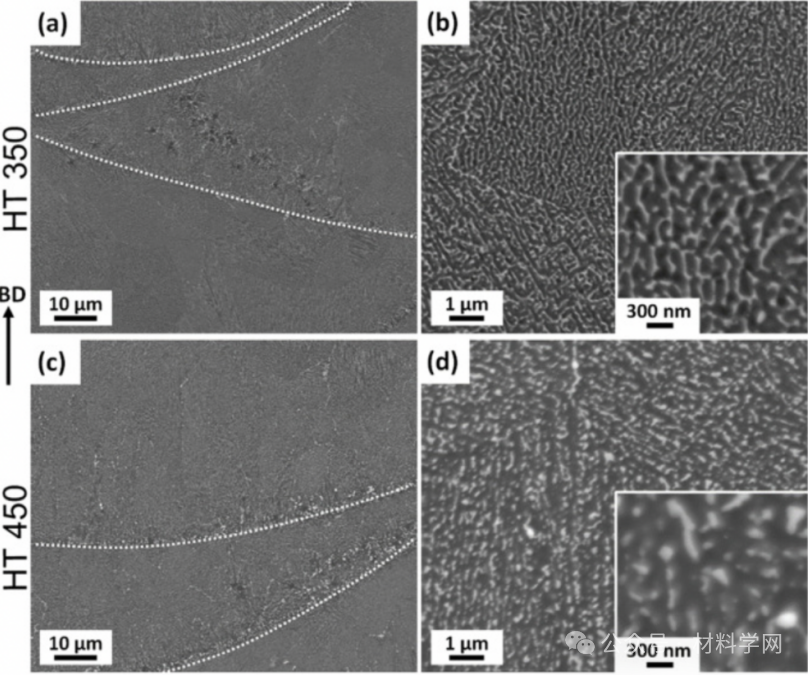

图 3. 在 (a, b) HT350 和 (c, d) HT450 条件下共晶凝固微观结构的 BSE-SEM 图像。(a、c)低倍放大图,熔池边界用白点线标出;(b、d)多晶粒高倍放大图,插入物显示共晶形态。

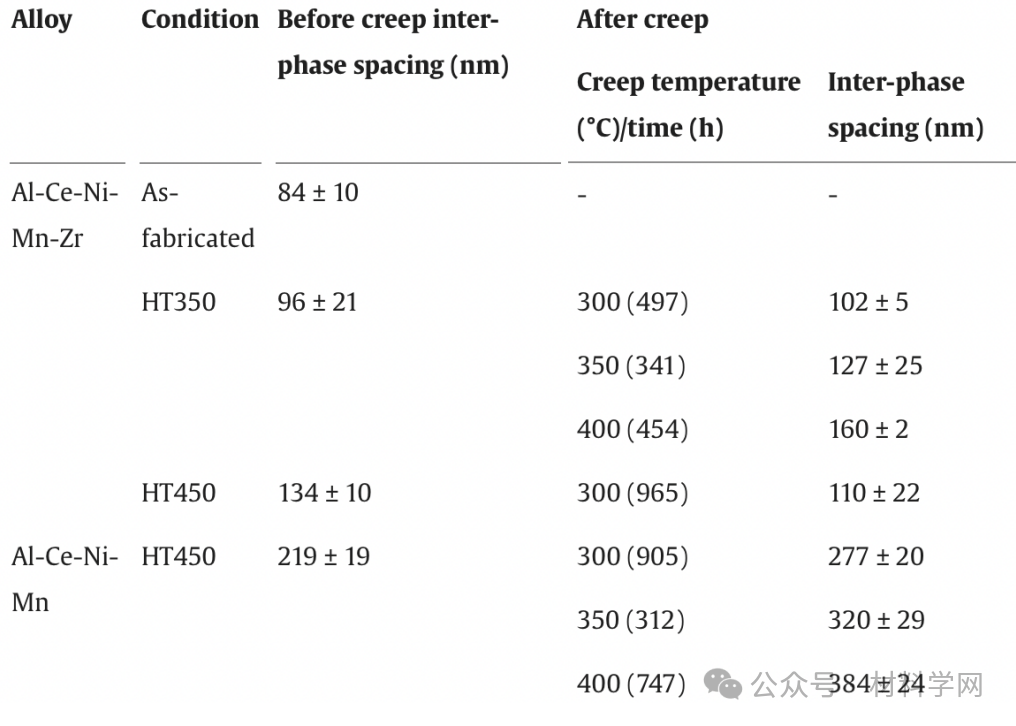

表 1. 使用 ImageJ 测量的 Al-Ce-Ni-Mn-Zr 和 Al-Ce-Ni-Mn 合金在不同老化/蠕变条件下的相间间距汇总。所提供的平均值 ± 标准偏差是多幅 SEM 图像的平均值。请注意,为了保持一致,使用与 Al-Ce-Ni-Mn-Zr 合金相同的技术对 Al-Ce-Ni-Mn-Mn 合金的相间间距进行了重新测量,因此预计与参考文献中之前报告的数值存在差异。

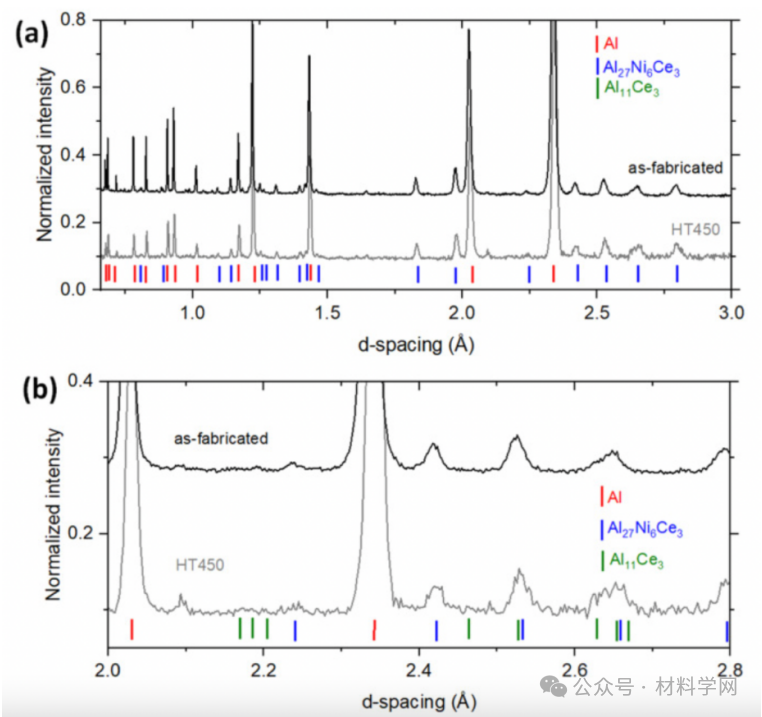

图 4:(a) 原状和 HT450 条件下的中子衍射图样,显示在 450°C、2 小时热处理条件下未发现相变。(b) (a) 中的衍射图样放大图,显示出与 Al11Ce3 相匹配的极小峰值。

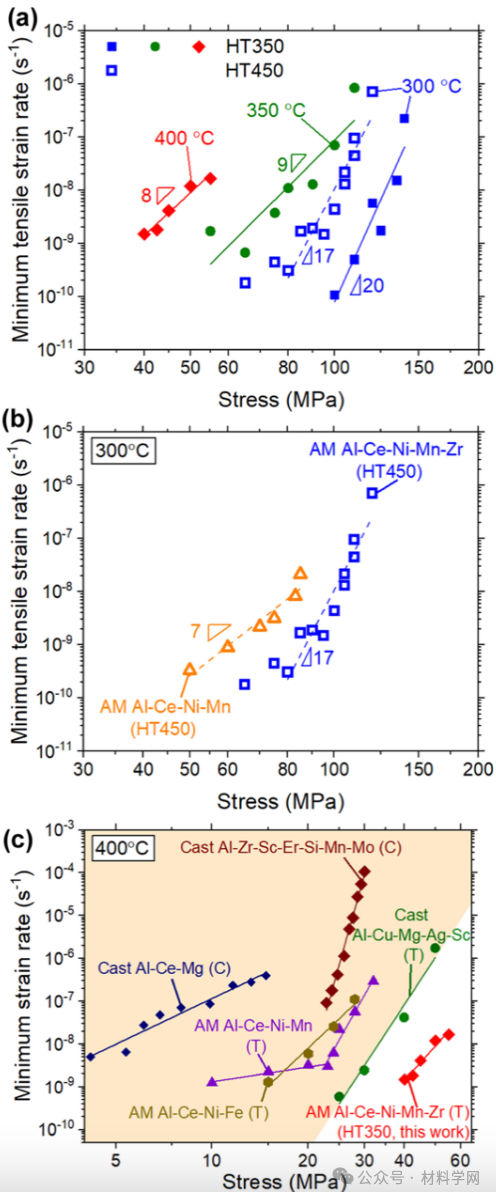

图 5. Al-Ce-Ni-Mn-Zr 合金 (a) 在 300、350 和 400 ºC 时的最小蠕变应变率与应力的双对数图。(b) 300 ºC 时与 Al-Ce-Ni-Mn 合金的比较,以及 (c) 400 ºC 时与其他现有铸造或 AM Al 合金在拉伸 (T) 或压缩 (C) 条件下的数据比较,包括 AM Al-Ce-Ni-Mn、AM Al-Ce-Ni-Fe、铸造 Al-Ce-Mg、铸造 Al-Zr-Sc-Er-Si-Mn-Mo,以及铸造 Al-Cu-Mg-Ag-Sc。

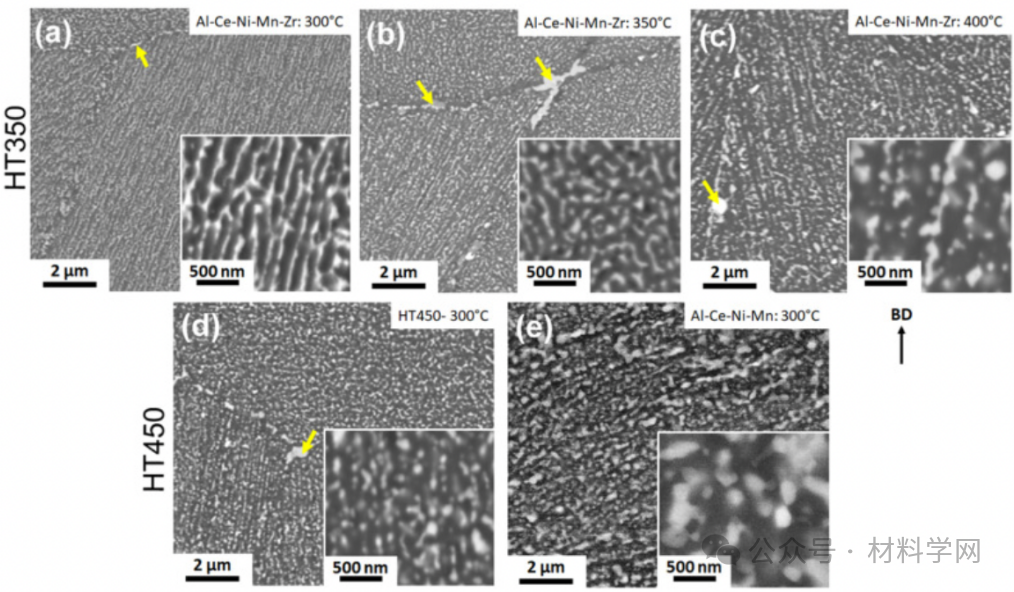

图 6. 在 HT350 条件下于 (a) 300°C、(b) 350°C 和 (c) 400°C 蠕变的 Al-Ce-Ni-Mn-Zr 合金,以及 (d) 在 HT450 条件下于 300°C 蠕变的 Al-Ce-Ni-Mn-Zr 和 (e) Al-Ce-Ni-Mn 合金的 BSE-SEM 显微图片,显示 (a) 第二相的连续网络和 (b-e) 变粗的不连续分散体。位于晶界的第二相颗粒由黄色箭头标出。

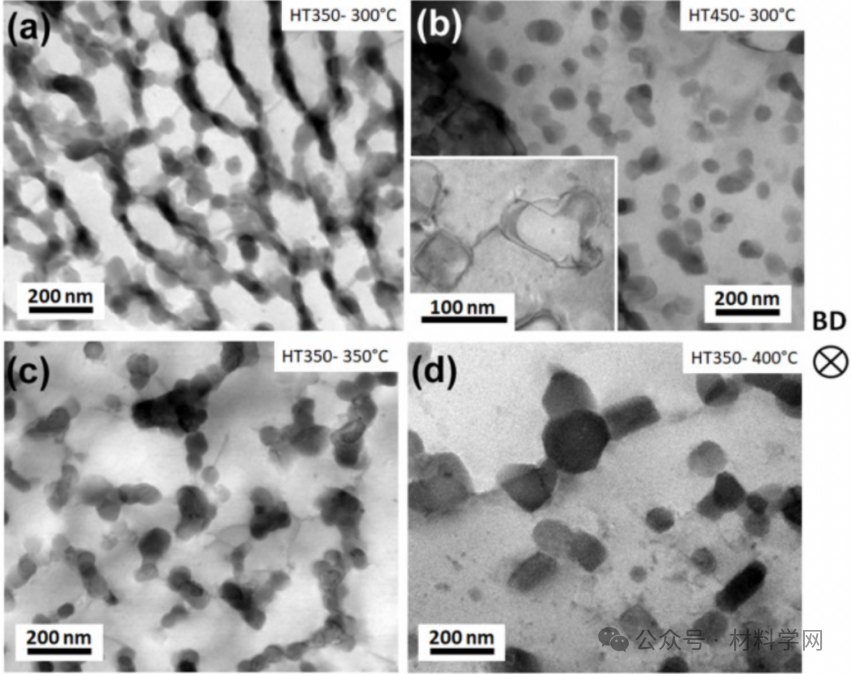

图 7. Al-Ce-Ni-Mn-Zr 合金在 (a) HT350 和 (b) HT450 条件下蠕变后的亮场 STEM 图像(插图显示的是刻面分散体),蠕变温度为 300°C;HT350 条件下蠕变温度为 (c) 350°C 和 (d)400°C。HT350 中的第二相连续性在 300°C 蠕变后保持不变,但在 350°C 蠕变后部分断裂,在 400°C 蠕变后完全断裂。

图 8. HT350 Al-Ce-Ni-Mn-Zr 合金在 (a) R.T.和 (b) 300°C 原位中子拉伸试验中的宏观应力与晶格应变关系图。各相在弹性加载区域的斜率为相应的衍射弹性常数。IM 代表 Al27Ni6Ce3 金属间相。

图 9. 原位中子蠕变数据显示了金属间第二相与铝基体之间的载荷传递行为:(a-c)在 300°C (a, c) 和 350°C (b) 下进行应力跃迁蠕变测试时,(a, b) HT350 和 (c) HT450 各相的晶格应力与蠕变大应变的对比图。(d, e) HT350 在 (d) R.T.和 (e) 300°C 下进行拉伸试验时各相晶格应力与宏观应变的对比图。IM 代表 Al27Ni6Ce3 金属间第二相。对于蠕变试验(a-c),施加的宏观应力以屈服应力的百分比(%YS)表示,并显示了每个应力水平的宏观蠕变应变率(s-1)。误差条代表平均值的标准误差。

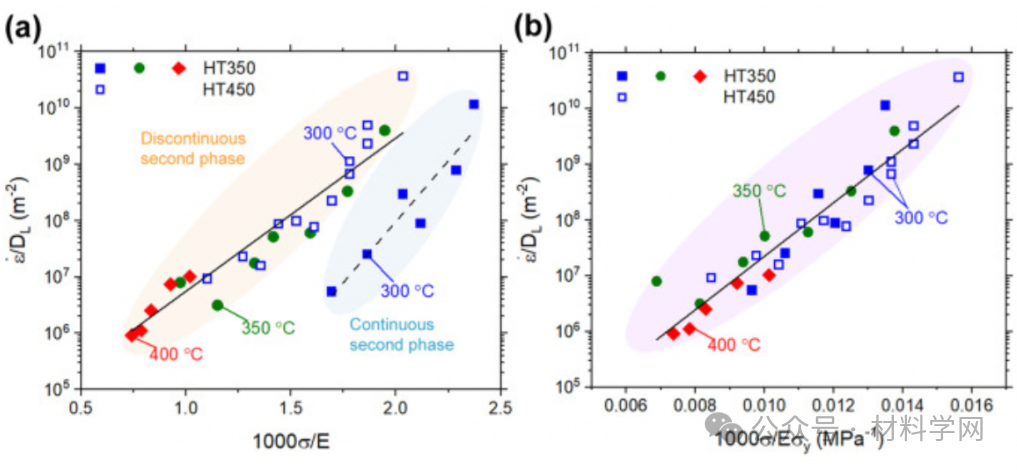

图 10. 说明蠕变变形机制的原位蠕变数据。(a) 扩散补偿应变速率与模量补偿应力的关系图,根据不连续(橙色突出显示)或连续第二相微结构(蓝色突出显示)来区分蠕变行为。(b) 由于变形机制的类型也会影响屈服强度,当施加的应力与屈服强度进一步归一化时,所有的蠕变数据都归结为一条曲线。

Sumit Bahl等人增材制造出了一种新型 Al-7.5Ce-4.5Ni-0.4Mn-0.7Zr(重量百分比)多组分共晶合金,该合金在 300 - 400°C 温度范围内具有极强的抗蠕变性。该合金在 400°C 时的抗蠕变性是通过凝固加工(包括铸造和增材制造)制造的铝合金中最高的。根据微结构表征和原位中子衍射蠕变测试得出以下结论:

1)制造出的凝固微观结构为共晶结构,其中金属间第二相的体积百分比为 27%,以连续网络的形式排列,间距在 100 纳米以下。第二相主要为单一类型,成分大致为 Al27Ni6Ce3,并含有少量溶解的 Mn、Zr 和 Si。在 350°C/8 h 的温度下对合金进行热处理,可析出纳米级的 L12-Al3Zr 沉淀,而不会使连续共晶网络变粗或破碎。

2)合金中锰浓度的降低(i)抑制了有害的富锰颗粒的凝固,这有助于消除为防止开裂而进行应力消除处理的必要性,从而使得能够保留精细的制成品凝固微观结构,(ii)同时促进了理想的抗粗化 Al27Ni6Ce3 第二相的凝固。锆的晶粒细化效应进一步提高了加工性能。锆增强了 Al27Ni6Ce3 第二相的抗粗化能力;因此,在高达 400°C 的长期蠕变过程中,微观结构仍能保持超细。

3)原位中子衍射蠕变实验表明,共晶第二相会随着时间的推移将载荷转移到 α-Al 基体上,这表明载荷转移能力在逐渐减弱。随着蠕变温度的升高,载荷脱落更加明显(即载荷传递强化能力减弱)。因此,正是超细第二相间距对位错运动的抑制导致了合金的高抗蠕变性。

4)控制蠕变变形速率的机制取决于第二相的性质,在 300°C 的长期蠕变过程中,第二相保持连续,但在 350 和 400°C 时,第二相会碎裂成单个分散体。在 350 和 400°C 时,预期的变形机制是位错攀升。由于位错攀升在连续网络结构中很难实现,因此奥罗万循环是 300°C 时的预期变形机制。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414