剑桥大学《Materials today》:重大发现!冲击诱导铜合金异质微观结构演变!

2024-01-23 16:24:55

作者:材料学网 来源:材料学网

分享至:

在当今大规模进入市场的众多增材制造技术中,冷喷涂以其独特的全固态沉积工艺脱颖而出,该工艺使用加速到超音速的原料颗粒在基板上实现沉积。由于沉积的进行远低于颗粒的熔点,因此冷喷涂工艺通常保留了输入原料的晶体结构、化学性质和相组成,而其他方法并不总是如此,尤其是那些涉及熔化的方法。优质冷喷涂涂料的一个重要要求是原料颗粒表现出塑性变形,以便在临界冲击速度或超过临界冲击速度时实现强烈的界面颗粒-基材结合。增加粒子速度会导致粒子和基体中不同的物理现象和微观结构变化。例如,在VCR下面颗粒反弹的地方,基材表面会因撞击而凹陷和磨损。同时在VCR最高可达∼1.3,可以生产出具有高沉积效率的高质量涂层。在这个速度范围内,已经报道了内在的微观结构变化,如位错堆积、织构演变和晶粒细化。这些观察结果鼓励将冷喷涂增材制造工艺扩展到其他非传统用途,例如纳米结构材料的开发。冷喷涂质量和沉积效率在速度超过∼1.3时开始下降VCR侵蚀制度开始的地方。在一些作品(包括我们小组的作品)中,流体动力颗粒穿透 (HDP) 过程已被确定为侵蚀的原因,因为它涉及撞击颗粒的深挖洞,以及将大量物质从基材中喷出,留下一个脆弱易碎的表面,很容易脱落碎片。这种HDP行为,定义为整个颗粒穿透到基板平面以下,在∼1.6时达到VCR在铜中,迄今为止主要研究它的材料。HDP体系中的微观结构评估当然是令人感兴趣的,因为极端的机械条件(预计涉及固态流体动力流动)及其与侵蚀机制的相关性。然而,人们对HDP条件下的结构演化知之甚少。在冷喷涂中,多粒子撞击使塑性和微观结构演化的解释复杂化,因为它们涉及应变和加热的叠加事件,而这些事件在观察微观结构时通常不知道。HDP的物理特性通常被严格地研究为一种冲击现象,在更粗的尺度上,例如当使用枪加速直径为6-20 mm的“大颗粒”时。这种撞击器的尺寸远远大于冷喷涂的典型粒径,即10–100 μm,这留下了关于结果如何转化为更狭窄体积的问题;冷喷涂独特地结合了微米和纳米尺度的极端力学,与单个晶粒的尺度相称,例如再结晶核。激光诱导粒子冲击试验机(LIPIT)在时间和长度尺度上发射单个微粒,可直接与冷喷涂冲击相媲美。剑桥麻省理工学院材料科学与工程系Ahmed A.Tiamiyu研究团队将LIPIT与其他表征工具结合使用,阐明了各种冷喷涂现象,例如键合的临界速度,基底温度对键合开始的作用,熔融作为键合的障碍,颗粒扁平行为中的机理转变,熔体驱动的侵蚀,以及粒子反弹状态中的能量耗散机制(喷射、表面氧化层分层和熔融)。在我们最近的工作中,我们使用LIPIT来识别以880至1300 ms−1之间的极高速度发射的铜的HDP的开始。这项工作通过撞击部位周围陨石坑形状的变化以及颗粒完全嵌入基材表面下方的速度确定了HDP的发生,但没有考虑伴随该现象的撞击部位微观结构变化的细节。因此,本研究的目的是评估单个铜微粒的微观结构演变,这些微粒以高于 900 ms−1 的速度流体动力学穿透铜基板。因此,这项工作重新检查了参考文献中的实验标本。来阐述以前未评估过的其他趋势。此外,我们还在参考文献中展示了来自先前发表的相同LIPIT测试的新原位视频观察结果。证实HDP与撞击部位的喷射物材料损失有关。

相关研究成果以题“Heterogeneous microstructural evolution during hydrodynamic penetration of a high-velocity copper microparticle impacting copper”发表在国际期刊Materialstoday上。

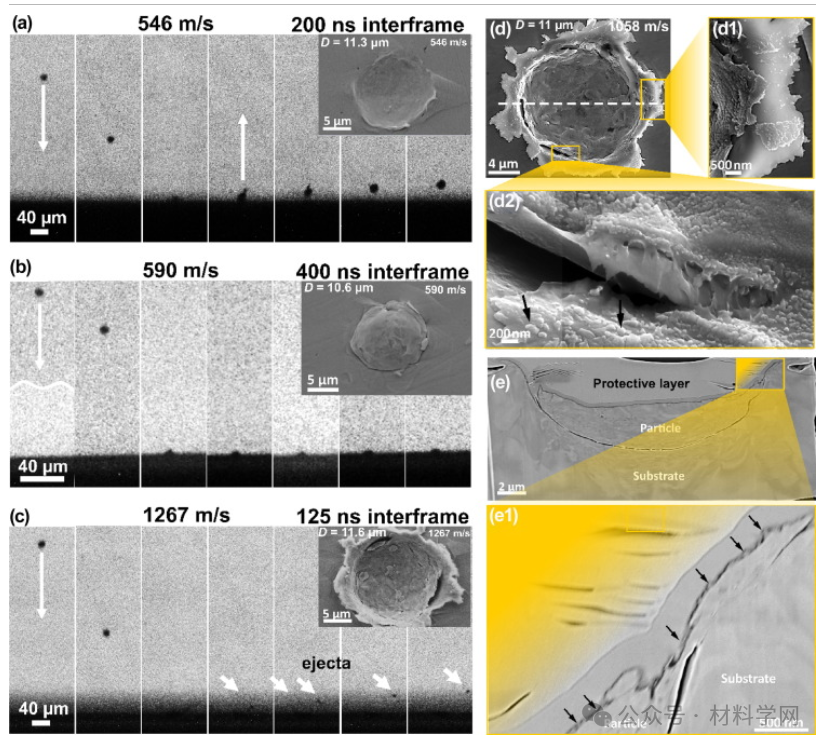

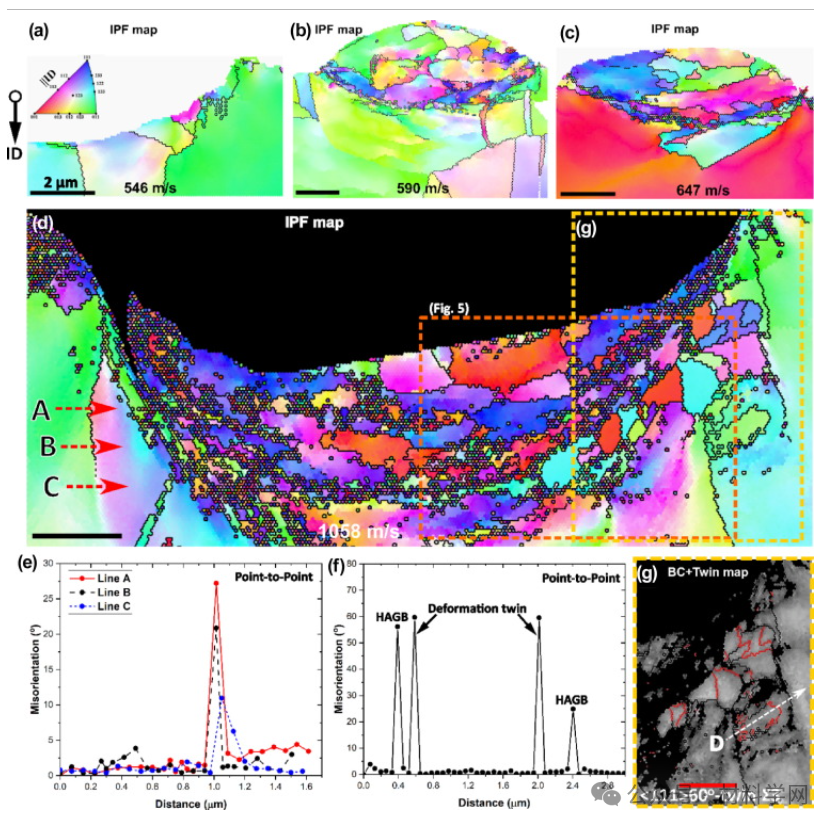

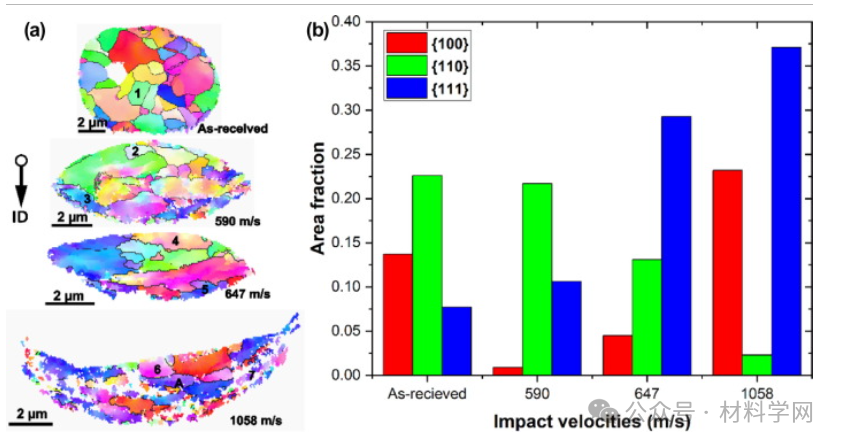

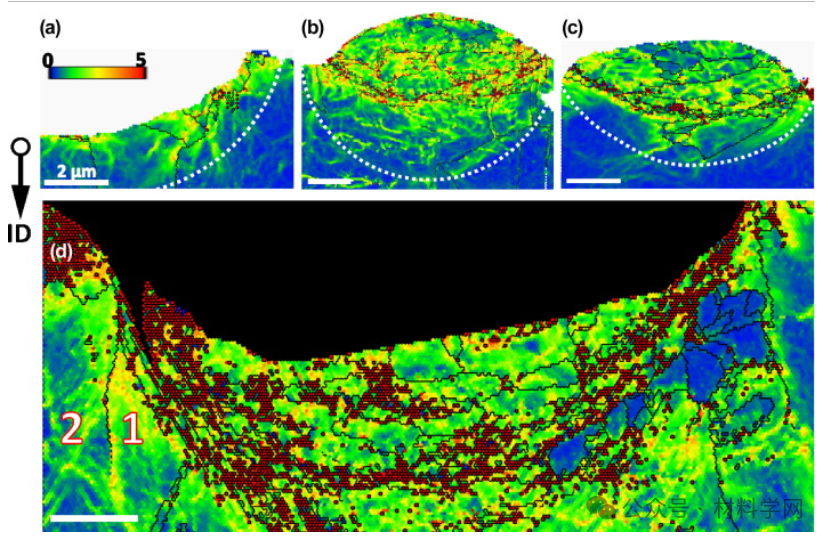

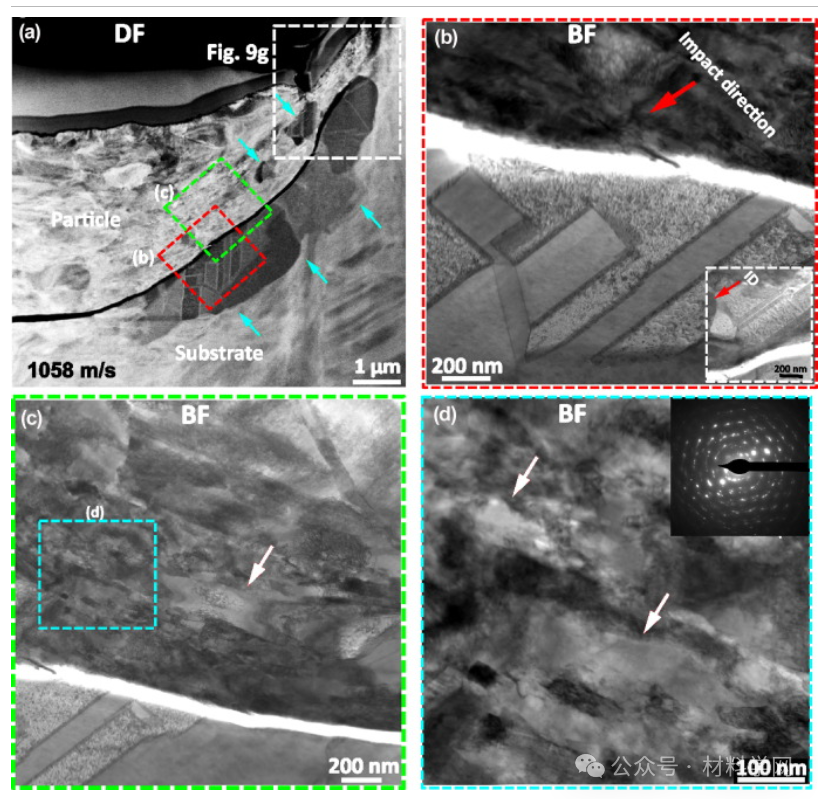

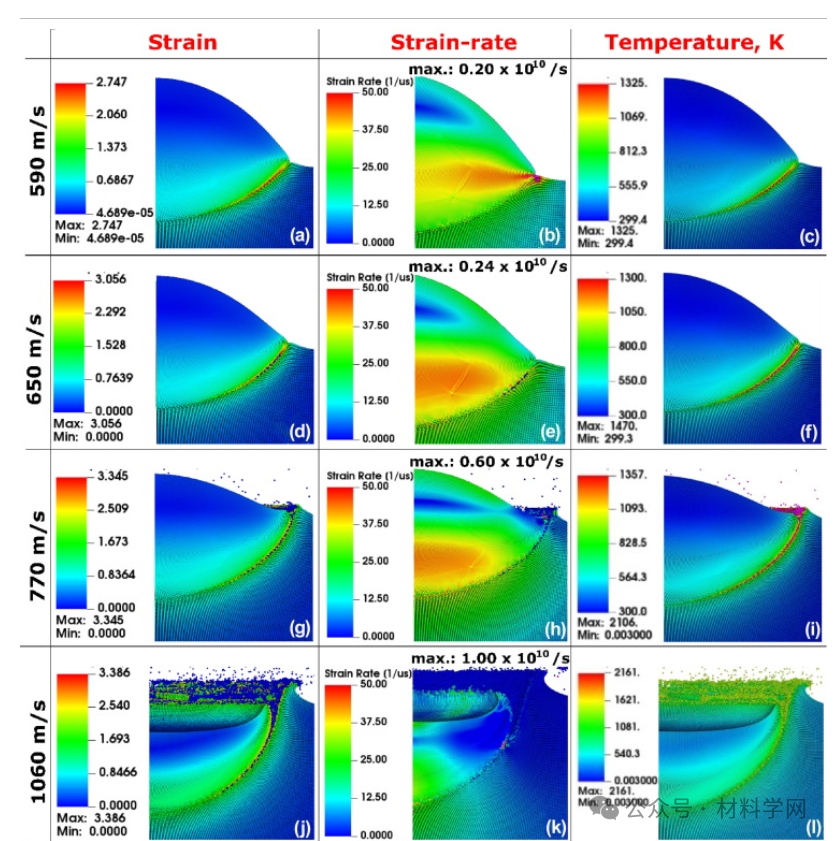

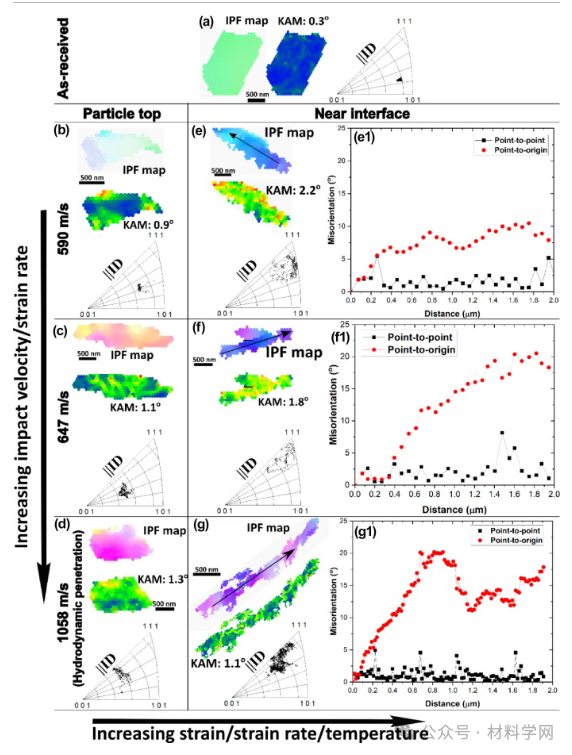

链接:https://www.sciencedirect.com/science/article/pii/S1369702123003723#f0025 (A-C)曝光时间为 5 ns 的典型多帧序列显示了插图中尺寸为 D 的 Cu 颗粒分别在 546、590 和 1267 ms−1 处以流体动力学穿透基体时对撞击力矩的原位观察(另见补充视频 S1–S3)。(a-c)中的插图是相关撞击部位的自上而下的SEM图像。(d)和(e)分别显示了1058 ms−1时流体动力学穿透Cu颗粒的自上而下和横截面SEM显微照片。(d)和(e)中的黑色箭头表示破裂的天然表面氧化物,在文献中被鉴定为Cu2O。(a、b)和(e)中的插图转载自参考文献。EBSD IPF的撞击部位截面图,包括:(a)颗粒反弹(冲击速度为546 m/s),(b,c)颗粒粘附(分别为590和647 m/s)和(d)流体动力学颗粒穿透(1058 m/s)。(d)中A、B和C线以及(g)中D线的点对点取向偏差剖面分别显示在(e)和(f)中。(g) (d)中橙色标记矩形区域的波段对比孪生图。ID:撞击方向。(b,c)显示先前发表在参考文献[32]中的数据,为完整起见,此处提供。EBSD IPF图显示了颗粒变平,以及(b)接收粒子和以590、647和1058 m/s发射的粒子仅高置信点的初级晶体平面的相应面积分数。图 5 分析了 (a) 中的晶粒 1-7。晶粒A分析见表1。EBSD KAM撞击部位横截面图:(a)撞击速度为546 m/s时的颗粒反弹情况,(b,c)撞击速度为590和647 m/s时的粘附情况,以及(d)在撞击速度为1058 m/s时发生流体动力颗粒穿透的情况。(a-c)中的白色虚线是分界弹塑性界面的假设线。(d) 中的第 1 侧和第 2 侧由 HDP 诱导的 GB 分区。(b,c)转载自参考文献。流体动力学颗粒穿透:EBSD (a) IPF、(b) KAM和(c)图2d中红色标记矩形区域的晶界孪生图。(a) 中沿白色虚线的点对点方向偏差剖面显示在 (b) 插图中。(a和b)中的白色箭头分别指向颗粒和基底侧的不连续再结晶晶粒。(c)中的黑色箭头表示退火孪晶。流体动力颗粒穿透部位的暗场(DF)和明场(BF)横截面STEM显示(a)概述,以及(b-d)(a)中相应的标记区域:(b)颗粒侧和基体侧再结晶晶粒中退火孪晶沿冲击方向的演化和生长,(c,d)无位错区域用白色箭头表示,但以颗粒侧的高位错密度为界。(a)中的青色箭头指向颗粒和基底侧面的再结晶颗粒。(b)中的插图显示了颗粒侧再结晶晶粒中的退火孪晶。在(a-c)590、(d-f)650、(g-i)770和(j-l)1060 ms−1下发射的粘附和流体动力学穿透铜颗粒的等效塑性应变、(b,e,h,k)应变率和(c,f,i,l)温度分布快照。在650 ms−1以下出现具有广泛颗粒畸变的初始基底喷射,而在650 ms−1以上观察到透明喷射;在1060 ms−1处,流体动力Cu颗粒的穿透和边缘向后偏转是值得注意的。(a)以(b,e)590、(c,f)647和(d,g)1058 m/s的速度发射的(a)接收颗粒和(b-g)颗粒的EBSD粒度分析,显示IPF图及其相应的KAM图和IPF三角形;选定的晶粒是图3a中的晶粒1-7。颗粒顶部和近界面的晶粒图和三角形分别以(b-d)和(e-g)表示。点对点和点到原点线取向偏差剖面沿近界面晶粒(e-f)中的箭头获得。(a) 材料从颗粒-基体界面排出的示意图,其中黑色虚线圆圈标记了假定为喷射材料特征的喷唇区域。(b-h)明场横截面STEM显微照片显示(b)高位错密度的析出射流唇和(c,d)构成位错负载亚晶粒的完全形成的射流唇,(e,f)细长且cDRXed的无位错晶粒,以及(g,h)dDRXed无位错晶粒,分别在590、647、768和1058 ms−1的冲击速度下。

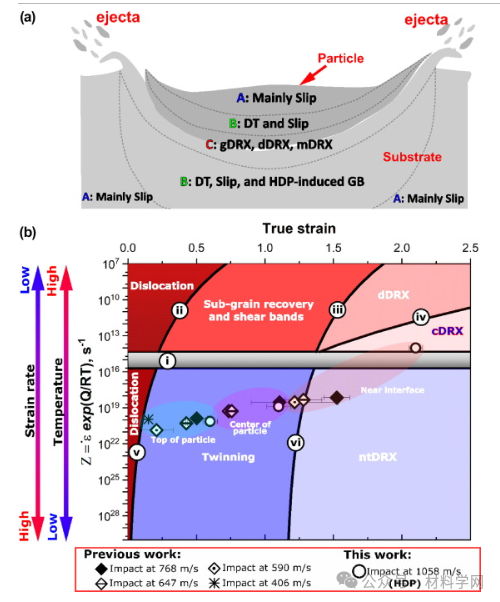

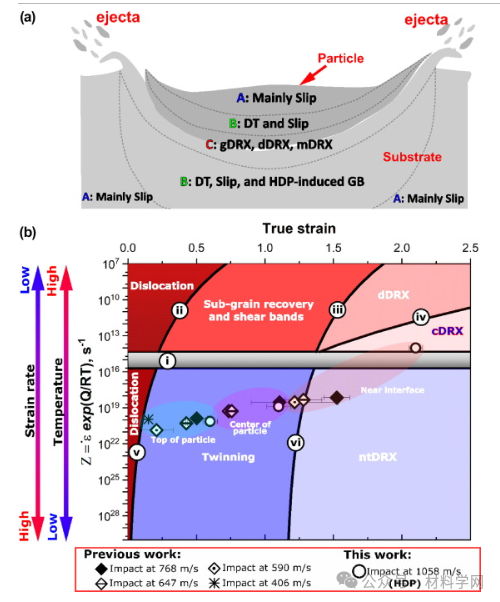

(a)铜微粒流体动力渗透过程中显著材料损失-喷射和异质微观结构演变的示意图。(b) 变形图,显示了先前工作的数据点和铜的预期变形机制,作为真实应变和Zener-Hollomon参数Z的函数,见参考文献[32];虽然微观结构场边界在地图上标记为I-VI(这些边界的控制方程在参考文献的补充信息中提出),但1058 m/s时微粒撞击的圆形白色填充数据点落在地图预测的正确范围内。DT、AT、GB、gDRX、dDRX、mDRX、GG和ntDRX分别是变形孪晶、退火孪晶、晶界、几何动态再结晶、不连续动态再结晶、宏动力再结晶、晶粒生长和纳米孪晶辅助动态再结晶。这项工作首次对冲击速度超过1 km/s的流体动力学穿透单个铜微粒进行了特定地点的微观结构评估。使用LIPIT进行高速单微粒撞击,使用先进的字典索引和扫描透射电子显微镜进行电子背散射衍射进行微观结构分析,得出以下结论:(1)在HDP过程中,异质微观结构演变,包括变形孪晶和多种位错介导的晶粒再结晶机制(几何动态再结晶(gDRX)、不连续DRX(dDRX)和间位DRX(mDRX))的共存,从颗粒顶部到颗粒-基底界面。这是由于与 HDP 事件相关的极端应变、应变速率和温升的梯度。(2) 在590、647、768和1058 m/s的冲击速度下,对喷射唇(喷射物残余物)的表征表明,从高位错密度到充满位错的亚晶粒,再到cDRX的细长和无位错晶粒的混合物,最后分别通过dDRX发展到无位错晶粒。(3) 本研究中的微观结构观察结果与先前开发的铜变形图的预测一致,并提供了一组无缝的实验,跨越滑移、孪晶、孪晶辅助动态再结晶,以及由于孪晶抑制和最高速度下的更高加热而导致的连续动态再结晶。这些观察结果为极端条件下的材料力学提供了重要的新见解,特别是它们突出了固态侵蚀条件下普遍存在的各种机制。结合这些HDP撞击实际上会喷射出大量固体颗粒物的观察结果,这些现象被认为对于理解和减轻在微粒撞击期间保持固态的系统中的侵蚀磨损至关重要。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。