导读:为克服孪生诱发塑性(TWIP)钢易发生液态金属脆性(LME)的缺点,本文提出了由奥氏体TWIP和高强度低合金(HSLA)钢种组成的多层钢(MLS)板的设计思路。采用粉末馈送激光增材制造(AM)工艺,在TWIP表面使用HSLA粉末制备了二次和四次复合MLS片材(C2和C4),并研究了不同电阻点焊时间阶段的LME。C2和C4薄片由奥氏体TWIP衬底和回火马氏体HSLA包覆层组成,HSLA层由TWIP/HSLA界面逐步降低的C和Mn含量的2个或4个亚层组成。在240或380 ms的C2点焊中形成LME裂纹,而在380 ms的C4点焊中根本不形成LME裂纹。这种不同的LME敏感性主要取决于在点焊过程中高温暴露后Zn涂层下的hsa -亚层微结构。由于LME裂纹主要沿奥氏体晶界扩展,因此整个奥氏体存在于奥氏体范围内是决定LME裂纹是否发生的关键因素。在焊接240 ms的C2中,还原奥氏体(在室温下表现为新鲜马氏体)和残余奥氏体的总体积分数非常高,约为68%,从而导致LME开裂。即使在380 ms的恶劣焊接条件下,C4中也低于20%,这是没有LME开裂的原因。

孪生诱导塑性(TWIP)钢作为一种高强度和可变形的汽车用钢,已经得到了发展,以减少车辆事故中的冲击或冲击,同时支撑汽车结构。由于汽车零部件多采用镀锌薄板点焊接头,因此要求具有优良的可焊性、环保性和高经济性。而在点焊过程中,由于焊接热量的输入,镀锌板表面温度会超过锌镀层的熔化温度,熔化的锌经常渗入钢基体,导致表面裂纹的形成。这些裂纹会降低点焊区的机械安全性,是汽车工业中通常被称为“液态金属脆化”的严重问题。

LME表现为当一种金属或合金在拉伸应力作用下与另一种液态金属或合金接触时,其延展性降低。有几种固体/液体系统可以导致LME,近年来,钢暴露于液态锌是一个主要问题。普遍接受的Fe/Zn体系LME裂解机理可分为以下三个步骤。最近对LME裂纹的高分辨率观测一致报道,在LME裂纹之前,Zn扩散到位于裂纹尖端前面的晶界。因此,第一步被认为是固态Zn向晶界扩散,这可以理解为应力辅助过程。对于晶间开裂的后续步骤,人们提出了不同的框架,即扩散的Zn原子诱导晶界脱黏。当Zn扩散足以引发晶界开裂时,发生晶间脆性断裂。这种断裂与Zn和Fe原子的大小差异有关(1.33 Å vs. 1.24 Å)。因此,掺杂Zn原子形成了比现有Fe-Fe键更长的键,从而削弱了晶界处的原子键。锌原子附近电子电荷密度的变化也会减弱键合。Peng等通过密度泛函理论(DFT)计算结果表明,具有无方向性电荷分布的未掺杂晶界由于掺杂Zn而导致Fe-Fe键在掺杂Zn晶界附近出现不均匀的定向电荷分布。这些结果通过原子探针断层扫描分析(atom probe tomography)对LME裂纹沿zn扩散晶界扩展的观察得到证实。最后一步是液态锌渗入裂纹晶界的开放空间的过程。渗入的Zn在扩展的裂纹尖端起脆化源作用,导致LME裂纹的发展。这三个步骤在LME裂解过程中反复发生。

在点焊过程中,在靠近电极压区边缘的肩带区域即超临界LME区域形成的裂纹是表征LME易感性的重要指标参数。由于肩区与电极没有直接接触,因此没有经过水循环电极系统的冷却,暴露在700 ~ 900℃或更高的高温下,这与延性快速下降的温度范围有关,称为“延性槽”。这种低效的冷却形成了一个突然的温度梯度,导致高温应力以及被压电极产生的高拉伸应力,从而导致LME开裂。由于应力辅助zn扩散过程可以由垂直于晶界的拉伸应力激活,因此由焊接热输入产生的热应力和电极施加的机械应力影响LME裂纹的敏感性。

对LME的敏感性受镀锌板的强度等级、成分和微观结构以及锌涂层类型的影响。众所周知,热镀锌(GI)镀锌板比热镀锌(GA)或电镀锌(EG)镀锌板更容易受到LME的影响。此外,随着强度等级的提高,LME有显著增加的趋势,这对汽车用高强度高合金钢薄板的应用提出了挑战。由于高合金钢中的代表性合金元素(如C、Mn、Si和Al)增加了比电阻,因此即使在低焊接电流下,也会产生大焦耳热量,从而突然提高焊缝温度和拉伸应力状态,从而引发LME开裂。从这个角度来看,LME在镀锌奥氏体钢板中比在铁素体钢板中更为严重。与铁素体相比,奥氏体具有更高的热膨胀系数,从而对晶界产生更高的热拉应力。此外,奥氏体的晶界扩散系数高于铁素体,而奥氏体的体扩散系数较低。这表明应力辅助Zn向奥氏体晶界的扩散比向铁素体晶界的扩散更容易发生,从而导致奥氏体钢板对LME的敏感性增加。

由奥氏体基孪晶诱导塑性(TWIP)和铁素体基钢组成的多层钢(MLS)板为克服LME的这一缺点提供了一种新的设计思路。Jo等人或Yu等人分别利用热轧固相扩散工艺制造了基于马氏体显微组织的高强度TWIP/热冲压或TWIP/马氏时效MLS板材。这些MLS片材在覆层界面之间的结合强度相对较低,因为界面通常分别提供由力学或扩散性能差异引起的应变梯度或成分梯度。最近,人们提出了一种新的MLS制造概念,即利用粉末馈送激光增材制造(AM)工艺来提高界面结合强度和梯度MLS组成。在这种增材制造工艺中,在TWIP钢表面沉积几层覆层以生产MLS板,然后将MLS板热轧成薄的MLS板。与传统的热轧结合工艺相比,复合层的厚度比可以很容易地降低,从而单独调节TWIP钢的亚表面组织。然而,关于梯度MLS微结构如何影响LME敏感性的详细研究和机制尚未进行。

为了制备不含lme的MLS,本研究制备了两种MLS片材;二次和四次包覆MLS板,其成分梯度层从TWIP到高强度低合金(HSLA)钢,其中Mn浓度从16%到1.83 wt.%不等。通过将HSLA粉末与TWIP钢基体表面或先前形成的层混合形成成分梯度层,最大限度地提高了多层效果。因此,具有mn级配HSLA层的MLS片材可以视为一种建筑材料。研究表明,钢表面厚度为20 ~ 50µm的脱碳层可以减轻镀锌热压成形(HPF)钢板中的LME。据此,在四次包覆的MLS片材中,HSLA包覆层的厚度被设计为约50µm,这将有效地增强LME的抵抗能力。通过观察HSLA熔覆层在不同电阻点焊时间阶段的显微组织演变和裂纹行为来研究LME。通过对LME机制的分析,验证了厚度比仅为3%的HSLA包覆层的积极作用

浦项科技大学对此进行了研究,相关研究成果以题为Strong resistance to Zn-assisted liquid metal embrittlement of austenitic-TWIP/martensitic-HSLA multi-layered steel sheets additively manufactured by laser cladding发表在Acta Materialia期刊上。

链接:https://doi.org/10.1016/j.actamat.2023.119224

由于极薄的亚表面覆层和优异的TWIP/HSLA界面强度,与传统TWIP钢相比,现有MLS板的基本室温拉伸性能没有变化,尽管在后续研究中需要对其成形性、韧性和耐撞性进行评估。因此,这些MLS板材可用于各种汽车结构加固部件的应用,如需要超高强度(例如1 GPa)和良好延展性的支柱、侧梁和前交叉构件。当然,在大规模生产时,需要考虑mn级HSLA层对整体生产率和生产成本的影响。在这方面,采用替代增材制造工艺,如线馈和基于等离子体电弧的定向能沉积(DED)工艺,与目前的粉末馈激光DED工艺相比,它们的沉积速度更快,可能会提供更多的优势。然而,本研究主要侧重于评估MLS表方法增强LME抗性的可行性,而不是优先考虑高生产率。因此,利用激光熔覆方法,在利用无lme的MLS片材优势的同时,获得了优异的熔覆层性能和质量。这种制造技术的发展为mls在结构和部件中的应用开辟了新的可能性,这些结构和部件需要优异的抗LME性能和机械性能。我们的研究结果表明,加入mn级HSLA层为先进的无lme MLS设计提供了一种新颖的思路。

图1

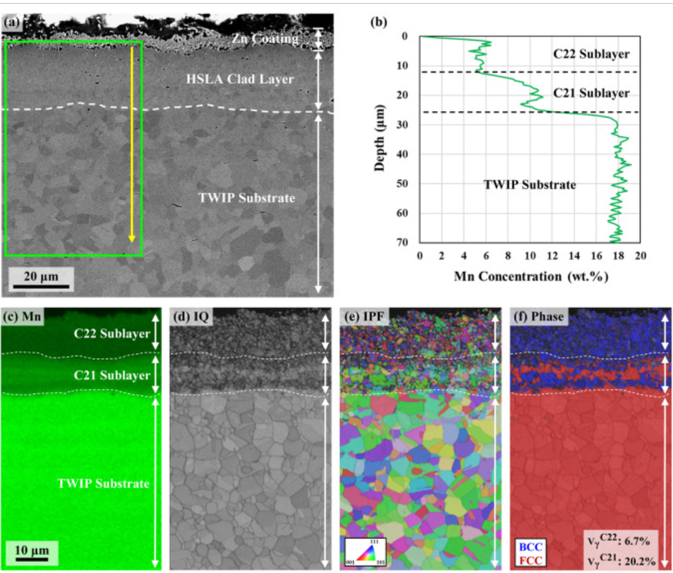

图1. (a) SEM显微图和(b) Mn沿黄箭头方向的SEM- eds线廓图。C2片材由奥氏体TWIP钢基体、厚度约25µm的回火马氏体hsla钢包覆层和厚度约10µm的Zn涂层组成。(c-f)为EDS Mn分布图、EBSD图像质量(IQ)、逆极图(IPF)和(a)中绿框相图。C21/C22界面Mn浓度急剧下降。

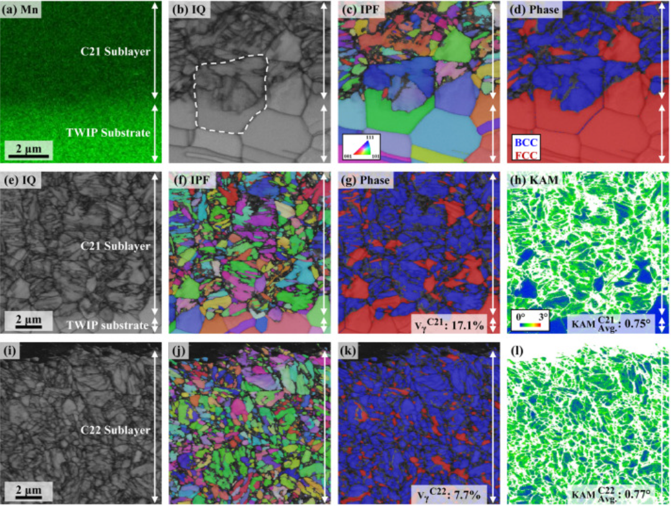

图2a-d显示了TWIP/C21界面区域的EDS mn分布图和EBSD IQ、IPF和相位图。TWIP衬底和C21亚层的微观结构因Mn浓度的不同而不同(图2a,b)。在850℃退火后形成的奥氏体晶粒(图2b中白色虚线区域)中,由于Mn浓度降低导致奥氏体稳定性降低,部分奥氏体转变为马氏体(图2c,d)。图2e- 1显示了C21和C22子层的EBSD IQ、IPF、相位和核平均取向偏差(KAM)图。C21亚层具有典型的回火马氏体基体(图2e,f),同时含有相当数量的残余奥氏体(图2g)。残余奥氏体的低KAM值表明,850℃退火后残余奥氏体完全再结晶(图2h)。C22亚层还具有回火马氏体基体,其PAGS略小于C21亚层(图2i,j)。由于奥氏体稳定性进一步降低,C22亚层的Vγ低于C21亚层(图2k)。

图2

图 2. (a-d) TWIP/C21界面区域、(e-h) C21和(i-l) C22子层的EDS mn分布图和EBSD IQ、IPF、相位和核平均位错(KAM)图。锰浓度不同,TWIP衬底和C21亚层的微观结构也不同。850℃退火后形成的奥氏体晶粒(图(b)中白色虚线区域),部分奥氏体转变为马氏体。

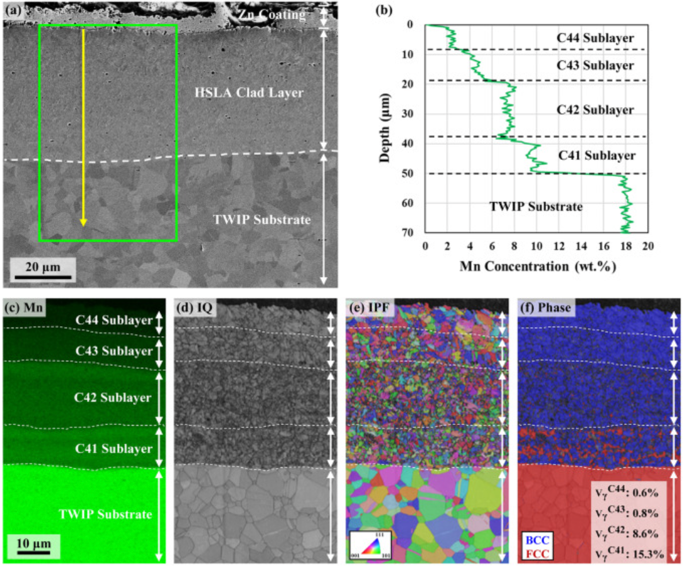

图3a-f为镀锌C4薄片的SEM显微图、EDS线廓图和Mn分布图、EBSD IQ、IPF和相图。C4片材与C2片材一样,由奥氏体TWIP基材、回火马氏体HSLA覆层和Zn镀层组成,但HSLA覆层厚度增加到50µm左右,而TWIP基材的厚度则略有减少(图3a)。根据Mn线轮廓和分布图(图3b,c), Mn浓度从TWIP/HSLA界面附近的9.2 wt.%逐步下降到HSLA/Zn界面附近的2.4 wt.%。HSLA子层界面是由第一、第二、第三和第四激光熔覆层独立形成的界面,在图3b中用虚线表示,这些HSLA子层分别称为“C41”、“C42”、“C43”和“C44”子层。HSLA层为板状回火马氏体基体,并残留少量奥氏体,大致分为细晶C41、C42亚层和粗晶C43、C44亚层(图3d-f)。少量残余奥氏体主要存在于C41和C42亚层,其Mn浓度在7 ~ 10 wt.%之间,与C21和C22亚层相似(图1d-f)。在Mn浓度为2 ~ 5 wt.%的C43和C44亚层中几乎不存在残余奥氏体(图1f)。测量了C2和C4 MLS薄片的HSLA亚层的平均厚度、Vγ和Mn浓度。

图3

图3. (a) SEM显微图,(b) Mn的EDS谱,(c) Mn的分布图,(d) EBSD IQ, (e) IPF, (f)镀锌C4片的相图。C4片材由奥氏体TWIP基体、回火马氏体HSLA覆层和Zn镀层组成,但HSLA覆层的厚度增加到50µm左右,而TWIP基体的厚度减少了50µm左右。HSLA子层接口在(b)中用虚线表示,这些HSLA子层分别称为“C41”、“C42”、“C43”和“C44”子层。

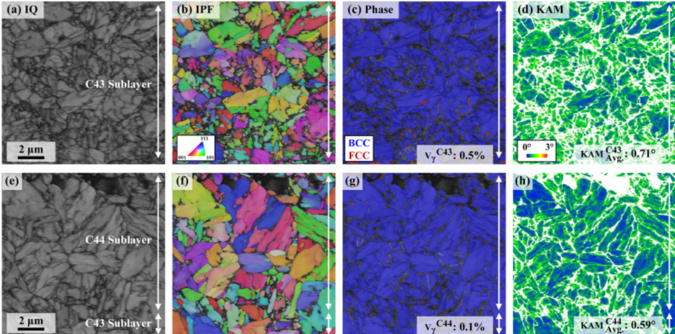

图4a-h显示了C43和C44子层的EBSD IQ、IPF、相位和KAM图。C43和C44亚层均为回火马氏体基体(图4a、b、e、f), Vγ小于1%(图4c、g)。C44子层的PAGS大于C43子层(图4e、f),平均KAM值较小(图4d、h)。

图4

图4. (a-d) C43和(e-h) C44子层的EBSD IQ、IPF、phase和KAM图。C43和C44亚层均为回火马氏体基体,Vγ含量小于1%。C44子层的PAGS大于C43子层,平均KAM值较小。

图5

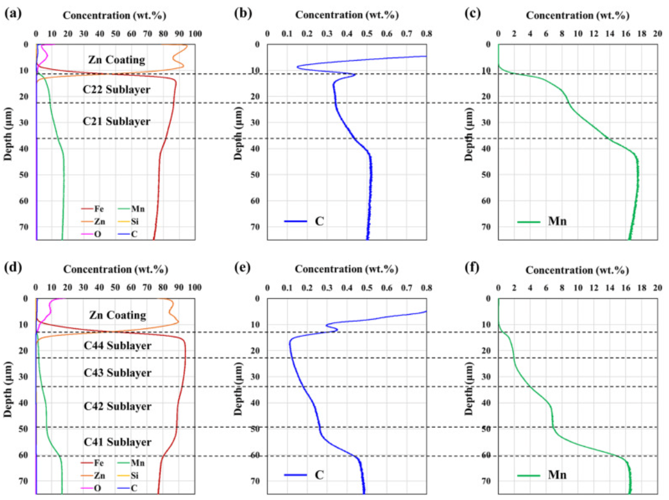

图5.辉光放电光谱仪(GDS)数据显示Fe, Mn, Zn, Si, O和C浓度随(a- C) C2和(d-f) C4涂层表面深度的变化。在涂层厚度约10µm处,Zn浓度迅速下降,HSLA亚层中的C和Mn浓度远低于衬底中的浓度。

图6

图6. (a)单片TWIP钢、(b) C2和(c) C4薄板的维氏硬度测试数据作为HSLA/Zn界面深度的函数。TWIP板材的硬度在204 VHN上下均匀分布。C2板材中,C22亚层硬度为459 VHN, C21亚层硬度降至407 VHN。C4片的硬度在C44亚层为353 VHN,在C43亚层增加到405 VHN,然后在C42和C41亚层进一步增加到450 VHN。

图7

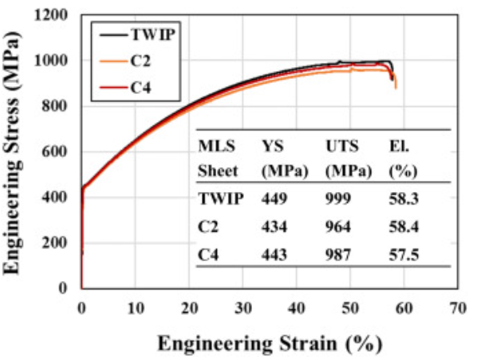

图7. (a)整体TWIP钢、(b) C2、(c) C4薄板的工程应力-应变曲线。考虑到标准偏差,C2和C4薄片显示出几乎相同的拉伸性能,因为厚度为25 ~ 50µm的HSLA层比拉伸试样的总厚度(1.6 mm)薄得多。

图8

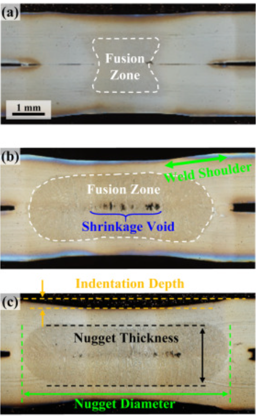

图8.点焊(a) 100, (b) 240,或(c) 380毫秒的TWIP板的半截面积的光学照片。焊接100 ms后,焊接区中心熔融后凝固形成熔合区,但熔合区没有充分发展成核状。240 ms后,随着热输入的增加,熔合区迅速扩大,形成完整的熔核形状。380毫秒后,随着薄片被电极进一步挤压,金块变得扁平。

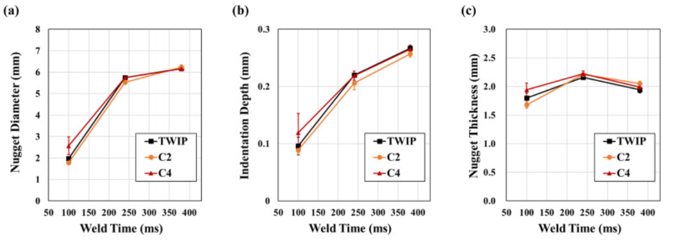

图9

图9. (a)熔核直径、(b)压痕深度和(c)熔核厚度随TWIP、C2和C4焊片焊接时间的变化曲线。这三种薄片的熔核几何形状几乎相同,因为这些薄片受到相同的焊接热输入。

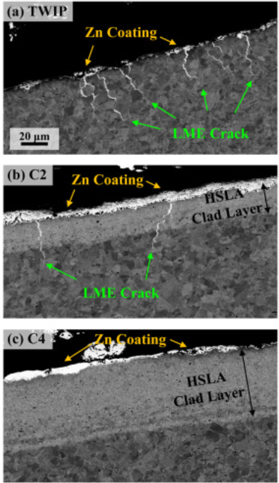

图10

图10. (a) TWIP, (b) C2, (c) C4薄板点焊380 ms后lme裂纹区半截区域的SEM背散射电子(BSE)图像蒙太奇。在TWIP板的裂纹区,锌涂层部分残留,大量裂纹从锌涂层向基体内部渗透。仅在C2板材的裂纹区观察到少量LME裂纹,而在C4板材中没有发现LME裂纹。

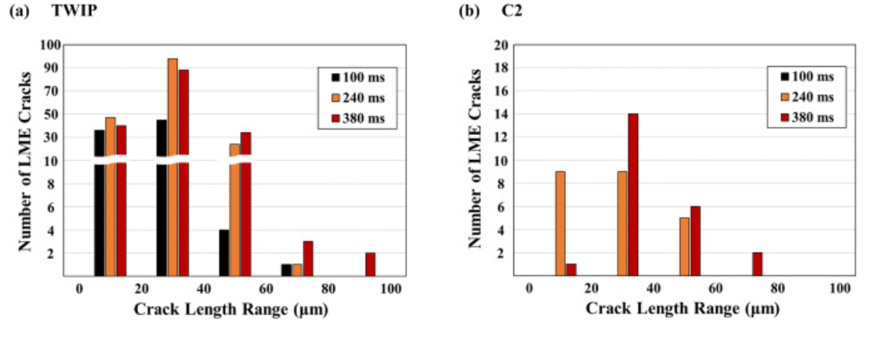

图11

图11. (a) TWIP板和(b) C2板在焊接时间为100、240和380 ms时肩区形成的LME裂纹数随裂纹长度范围的变化曲线。在相同焊接时间下,TWIP板的最大裂纹长度大于C2板。

采用粉末给料激光增材制造(AM)技术,在TWIP钢表面利用高强度低合金(HSLA)钢粉末制备了两层多层钢(MLS),并通过观察高强度低合金(HSLA)覆层的微观组织演变,研究了其对液态金属脆化(LME)的敏感性。1)二次激光熔覆C2 MLS板由奥氏体TWIP钢衬底和回火马氏体HSLA钢包覆层组成,其中HSLA层分别由第一次和第二次激光熔覆形成C21和C22亚层。四次激光熔覆C4薄片有C41、C42、C43和C44四个HSLA子层,其C和Mn含量从TWIP/HSLA界面逐级降低。在快速凝固过程中,HSLA钢粉与基体表面熔化,并在熔池中形成多个HSLA亚层,从而解释了MLS的制备过程。2)TWIP钢、C2、C4单片电阻点焊后,随着焊接时间的延长,熔核直径和压痕深度不断增大,随着电极压痕使熔核变平,熔核厚度先增大后减小。该点焊结果表明,由于受到相同的焊接热输入,三种焊片中的熔核几何形状几乎相同。3)在TWIP钢、C2和C4薄板中,靠近电极压区边缘的焊缝肩区(即超临界LME区)易发生LME裂纹,且随焊接时间的增加而增加,从100 ms到380 ms不等。在点焊TWIP薄板中,即使在最短的焊接时间(100ms)内,应力辅助Zn沿奥氏体晶界扩散也会导致晶界凝聚力恶化,从而诱发LME开裂。4)C2板的LME裂纹在焊接时间为240 ms时开始形成,而C4板的LME裂纹完全没有形成。C2和C4薄片的LME敏感性差异主要取决于高温暴露后Zn涂层下亚表面区域的微观结构。回火马氏体基体的初始温度可以升高到奥氏体以上,诱导其向奥氏体转变,然后通过快速冷却降至室温。这种奥氏体逆转的程度与室温下新鲜马氏体的存在量有关。5)由于LME裂纹主要沿着HSLA熔覆层的奥氏体晶界扩展,因此整个奥氏体存在于奥氏体范围内是决定C2和C4板材LME裂纹是否发生的关键因素。在240-ms点焊C2薄板中,还原奥氏体(表现为新鲜马氏体)和残余奥氏体的总体积分数非常高,约为68%,从而导致LME开裂。即使在恶劣的点焊条件下,C4板材中也低于20%,这是没有LME开裂的原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414