近日,中南大学粉末冶金国家重点实验室、湖南博云东方粉末冶金有限公司和稀土功能材料湖南省重点实验室的研究人员针对WC-Co硬质合金增材制造工艺、冶金缺陷、显微组织和力学性能发表了综述论文,相关工作以“Additive manufacturing of WC-Co cemented carbides: Process, microstructure, and mechanical properties”为题在国际顶级期刊《Additive Manufacturing》发表,期刊影响因子11.632。论文在中南大学黄伯云院士指导下完成,博士生陈才为本文第一作者,刘祖铭教授为通讯作者,中南大学为本文通讯作者单位。

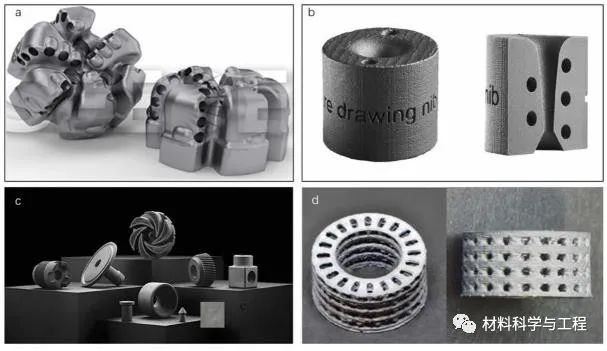

硬质合金是由难熔金属硬质化合物和黏结金属,通过粉末冶金方法制成的复合材料,具有高硬度、高耐磨性、高抗压强度和高弹性模量,被誉为“工业的牙齿”,在航空航天、资源开采、装备制造、轨道交通、电子信息等领域有着重要的作用。工业领域对硬质合金复杂结构零件的需求越来越广泛,发展硬质合金复杂结构零件的高效制备技术非常迫切。增材制造技术在粉末冶金工艺难成形的硬质合金复杂结构零件制备方面具有显著的优势,受到了广泛关注并已应用于形状复杂的硬质合金PDC钻头、喷嘴、内冷拉丝模具等多种产品的制备。目前,硬质合金增材制造技术已经发展了2种技术路线,第1种是基于热成形技术的粉末床熔融(Powder Bed Fusion, PBF)技术路线,第2种是生坯冷打印成形-脱脂-烧结工艺(Forming-Debinding-Sintering, FDS)技术路线。

论文将目前WC-Co硬质合金增材制造工艺总结归纳为两种技术路线,一种为基于热成形技术的PBF技术路线。PBF技术采用高能激光或电子束为热源,选择性地烧结或熔化粉末,逐层成形得到三维实体零件,主要包括选区激光烧结(SLS)、选区激光熔化(SLM)、选区电子束熔化(SEBM)等工艺。另一种为基于硬质合金生坯冷打印、脱脂和烧结工艺的FDS技术路线。该技术充分发挥了3D打印(冷加工)和粉末冶金脱脂烧结工艺(热加工)的优势,采用冷打印成形生坯,再进行生坯脱脂、烧结,制备三维实体零件。其中,生坯冷打印工艺研究已发展出粘合剂喷射成形(BJAM)、熔融沉积成型(FDM)和3D凝胶打印成形(3DGP)等3种工艺。

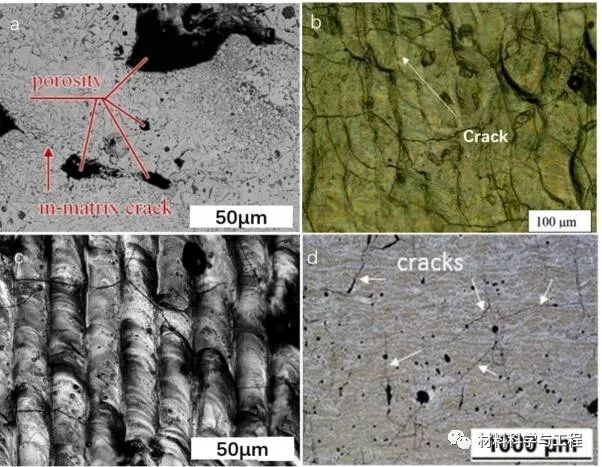

论文提出,相对密度作为WC-Co硬质合金增材制造工艺综合评价指标,主要由孔隙、裂纹等冶金缺陷决定,受原料粉末特性和制备工艺影响。PBF技术的加热时间短,局部温度高,温度梯度陡峭,熔体熔化、凝固过程需在数百微米级的熔池范围和数百毫秒级的熔化时间内完成,若粉末熔化不完全,则粉末颗粒间的孔隙通常难以消除,进而形成不同类型的孔隙及裂纹。此外,PBF技术制备WC-Co硬质合金的过程中,WC-Co体系会发生系列物理化学反应,形成WC相和Co基固溶体相(Co-C-W),易导致非平衡相、脱碳相(η相)产生,且样品易发生明显的晶粒不均匀长大,形成多尺度晶粒组织和层状结构,降低力学性能。因此,基于目前的技术水平,提高相对密度,减少冶金缺陷(如裂纹、孔隙、η相、晶粒不均匀长大)仍然是PBF技术制备WC-Co硬质合金的关键难点。

FDS技术是生坯冷成形技术与生坯脱脂烧结技术的结合,受原料体系、成形工艺、烧结制度等因素的影响。该技术制备的WC-Co硬质合金显微组织、晶粒形貌与粉末冶金类似。但是,生坯的逐线、逐层沉积的成形方式,使得烧结件的冶金缺陷主要表现为沉积道之间的楔形孔,因层与层之间结合不良而产生的裂纹,因不均匀烧结收缩变形而导致的尺寸公差、角度公差等。此外,FDS与PBF技术的热历程不同,其未采用PBF技术路线的高能束热源,而采用加温加压挤出方式实现喂料的准液态沉积,可以避免PBF技术制备WC-Co硬质合金中普遍存在的开裂、孔隙、η相、非均匀晶粒长大等缺陷。但是,该技术需采用主要由有机大分子组成的粘合剂制备生坯打印喂料,易在烧结样品中产生脱脂碳残留而形成游离C相,导致力学性能降低,需要严格控制脱脂烧结工艺。总体上,FDS技术路线可以采用与粉末冶金工艺类似的原料粉末,制备的硬质合金相对密度、显微组织、力学性能与粉末冶金工艺相似,在制备WC-Co硬质合金复杂结构零件方面具有明显的优势和较大的发展潜力。

邹丹:湖南博云东方粉末冶金有限公司高级工程师,主要从事高性能硬质合金制备技术研究,获得省部级一等奖等科技成果奖2项。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414