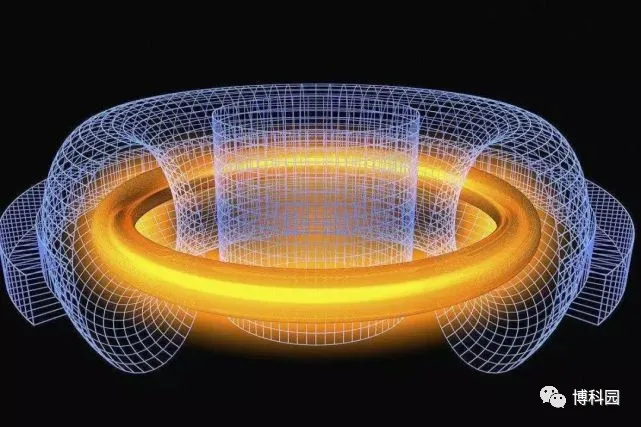

科学家发现了一种包覆核材料的新方法,能够尽量减少使用高浓缩铀的努力。在运行中的核反应堆内部,环境是极端的,因为反应堆组件暴露在强烈辐射、超高热量以及化学反应冷却剂的组合中。这就是为什么,为了安全地运行反应堆,科学家需要用能够承受这些条件的材料来设计核反应堆组件。阿贡国家实验室的科学家取得了一项关键发现,采用了一种最初为半导体行业开发的技术,并将其用作包覆核材料的一种方式。

这种被称为原子层沉积(ALD)的技术,形成了保护核燃料和材料免受反应堆恶劣环境直接暴露的新方法的基础。原子层沉积,能让研究人员在表面上原子沉积特定材料的薄膜。通过建立这些层,阿贡国家实验室的科学家可以形成具有一组特定性能的化学精确涂层。燃料开发和鉴定小组经理阿贡国家实验室核工程师Abdellatif Yacout说:我们正在开创将原子层沉积用于核应用的先锋。阿贡国家实验室在技术方面的专家,由Argonne杰出的研究员Michael Pellin领导,在这些进步中发挥了重要作用。

燃料涂层能够尽量减少高浓缩铀的努力

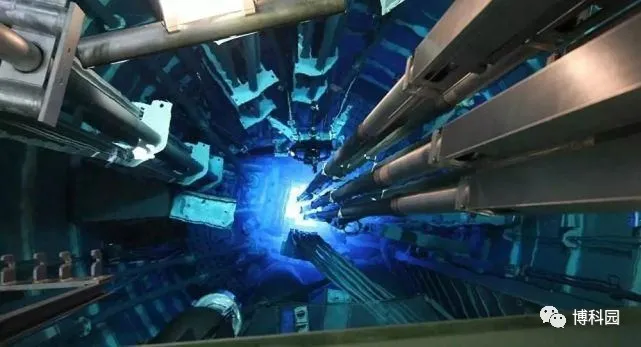

在一组实验中,阿贡国家实验室的科学家使用原子层沉积直接在低浓缩铀-钼(U-Mo)粉末上沉积氮化锆(ZrN)作为涂层。涂层足够薄,能让中子穿透,同时保护燃料不被降解,通常与研究反应堆燃料系统的主要成分铝(Al)相互作用。为了研究新开发的ZrN涂层稳定性及其与铝的相互作用,科学家在阿贡国家实验室的Tandem Linac Accelerator System(ATLAS)设施上,使用重离子(以模拟裂变碎片的损伤)进行了多次原位辐照研究。

涂层包层以适应反应堆环境

重新设计核燃料涂层的这项具体工作支持世界各地使用高浓缩铀(HEU)高功率研究反应堆转换为使用低浓缩铀(LEU)燃料的努力,以支持最小化高浓缩铀的国家政策。另外两组涉及ALD的实验围绕包层进行,包层是将燃料成分封装在核反应堆内部的结构材料。来自纳米层压涂层的高抗微动性能,该项目使用ALD来设计能够抵抗微动磨损的覆层材料,微动磨损是反应堆组件中导致机械磨损的一种行为。抵抗微动的一种方法是在涂层表面涂覆以增加其硬度。

用ALD涂层(例如,氧化铝[Al2O3])进行改性并随后进行其他处理的覆层表面,将表面硬度提高了近100倍。耐高温抗氧化性,该项目围绕开发包层涂层,以便它们能够在严重事故条件下更好地承受反应堆内部的高温。该研究团队开发了一种独特的陶瓷复合材料,这种材料可以在低温下制造,但其微观结构非常紧凑。开发这种陶瓷基复合涂层是一个两步的过程,它包括将电泳沉积(EPD)(一种快速低温沉积方法)与ALD相结合。通过这种方式,科学家能够快速创建一种厚的陶瓷复合涂层,该涂层既能附着又符合覆层表面。

联合技术的力量

阿贡国家实验室的研究员Sumit Bhattacharya说:EPD和ALD本身作为一个沉积过程都不会产生足以保护覆层的涂层,尽管ALD产生了无针孔、致密和附着力的涂层,但沉积速度相对较慢。为了沉积所需的厚度,需要几天甚至几周的时间。同时,如果只使用EPD,沉积层是高度多孔的,需要高温烧结才能致密并附着在基板上。这并不理想,因为包层材料是温度敏感的,将会失去所有的机械性能。使用双重沉积技术的一个主要优点在于能够大大降低生产粘合涂层所需温度。

通常,为了开发致密的陶瓷复合材料,高温烧结步骤是必要的。然而,由于覆层是由金属制成,典型的烧结会导致基材熔化或失去强度。不仅不能实现烧结,而且试图保护的主要基板也会被破坏。EPD/ALD技术的组合可在仅300摄氏度左右温度下获得粘结涂层,远低于此类复合材料所需的常规烧结温度。与其他沉积技术(如化学气相沉积(CVD)相比,使用ALD提供了另一个重要的好处。尽管CVD沉积速度比ALD快,但这样做会阻塞部分需要填充的通道。

结果,它在复合材料内部留下了很大的孔隙率,只有ALD才能确保所有的角落和裂缝。为了测试涂层能否承受反应堆辐射环境,研究人员在阿贡国家实验室的中压电子显微镜设备(IVEM)中,用不同温度的重离子轰击涂层。之后,样品保持完好,科学家发现纳米粉末和覆盖的ALD涂层没有明显变化。阿贡国家实验室在用于核应用ALD方面的研究得到了几个组织的资助,包括DOE核能办公室、DOE国家核安全管理局、Westinghouse和Argonne的实验室指导研究和开发基金。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414