MAX相是一类分子式为Mn+1AXn的具有密排六方结构的层状高性能陶瓷材料。其中,M代表前过渡金属,典型如Cr、Ti、V等;A代表IIIA或IV主族元素,如Al、Si等;X代表C或N。自上世纪90年代美国德雷塞尔大学M.W. Barsoum教授为该类材料命名以来,已有70余种MAX相材料被相继发现。MAX相材料兼具金属和陶瓷的诸多优异特性,如高温抗氧化、高导电导热、优异抗辐照等,应用前景广阔,特别是严苛蒸气环境下的金属表面防护理想的涂层材料之一。

近期,中科院宁波材料所先进碳基薄膜技术团队聚焦于211系Al基MAX相涂层材料体系,在涂层可控制备、氧化机理、锆合金防护技术方面取得新进展。

针对传统物理气相沉积(physical vapor deposition,PVD)一步法制备MAX相涂层过程中遇到的沉积温度高使基体应用受限、涂层成相区间窄/结晶性差、大面积均匀难制备的技术挑战,团队提出了先进行低温PVD沉积,再进行复合固相反应的两步法合成MAX相涂层的思路。利用低温磁控溅射复合靶,通入碳氢气体或氮气反应沉积,在300℃沉积温度以下,改变退火温度和时间,实现对界面扩散与中间生成竞争相的控制,最终制备出了纯度达90wt.%的211系Ti2AlC涂层(授权发明专利,201410168406.0;J. Mater. Sci. Technol., 31(2015)1193;Surf. Coat. Technol. 272(2015) 380)。

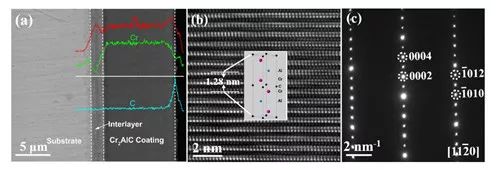

该两步法极大拓宽了MAX相涂层成相窗口,相继实现了Ti2AlC、Cr2AlC、V2AlC、Ti2AlN等系列211系MAX相涂层在316L不锈钢、钛合金、锆合金等多种基体表面的大面积、均匀、高纯度制备(发明专利,201810077319.2;J. Alloy. Compd., 661(2016) 476, 753(2018)11)。

为克服磁控溅射制备的MAX相涂层因厚度薄、柱状晶结构易导致其在高温水蒸气氧化过程中涂层内氧化严重、防护性能不足问题,团队进一步发展了高离化电弧复合磁控溅射PVD技术制备MAX(A=Al)相涂层的新方法。

其中,电弧源提供M元素,磁控源提供Al元素,有效抑制了复合靶材中低熔点Al易引起的涂层大颗粒与孔洞缺陷多的制备瓶颈。结合低温固相反应,获得了结构致密、无柱状晶晶界、与锆合金结合强度高的Ti2AlN涂层,为探索其高温腐蚀严苛环境使役性能提供了基础(发明专利,201610561971.2,201910248442.0;Appl. Surf. Sci. 396 (2017) 1435)。

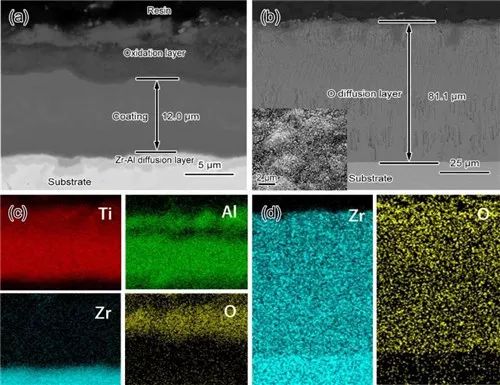

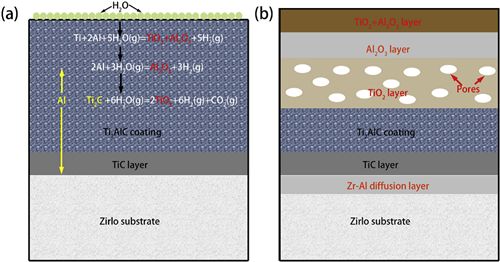

近期,团队研究了Ti2AlC MAX相涂层在高温蒸气环境下对锆合金基体的防护性能影响。发现,MAX相涂层(厚度~13.5μm)在1000-1200℃氧化腐蚀的过程中,形成了特殊三层结构的复合氧化层(外层→内层,r-TiO2→r-TiO2+α-Al2O3→α-Al2O3),这有效抑制了腐蚀离子的内扩散,使涂层在1100℃和1200℃氧化10min后,仍呈现出优异腐蚀防护特性(在相同条件下,未经该涂层涂敷的锆合金基体,其氧化损伤严重,腐蚀厚度深达26.5μm~81.1μm)。结合微结构演变与动力学分析,Ti2AlC MAX涂层中高活度Al的内外快速扩散被认为是导致其最终“坍塌性”氧化失效的主要因素。相关工作连续发表a在Ceram. Int. 45(2019)9260和Ceram. Int. 11(2019) 13912。

以上研究工作得到国家重大专项(2015ZX06004-001)、国家自然科学基金(51875555)、中国博士后基金(2018M632513)、浙江省自然科学基金(LQ19E010002)和宁波工研院优秀博士后基金等的支持。

图1 (a) 电弧复合磁控溅射技术制备的Cr2AlC MAX相涂层截面形貌图,(b-c)TEM与电子衍射图

图2 经1200℃氧化5min后截面形貌;(a)/(c)Ti2AlC涂层及EDS图,(b)/(d)锆合金基体/EDS图

图3 锆合金表面Ti2AlC MAX涂层在水蒸气中的氧化机理示意图

图4 在30cm长锆管表面均匀制备的系列MAX相涂层

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414