高熵合金因其多组元设计带来的复杂的原子间相互作用,故该合金体系普遍具有优异的强度、热稳定性与耐蚀性,在高温结构材料的研究领域中,高熵合金的身影已经屡见不鲜。但令人意外的是,在更高温度下能保持强度的高熵合金,却面临着中温脆性的问题。这是因为在较低温度时,沉淀强化是高熵合金强度的重要来源之一,但晶界附近的无析出区(PFZ)会成为微观结构中的“软点”,受力时会倾向于在这些软化区域产生应力集中和微孔聚集,导致沿晶断裂。正因如此,不少高熵合金在650 ℃等中温区域难以广泛使用。

2025年8月28日,《JMST》期刊发表了一篇题为“Novel nanoprecipitation configuration for enhancing intermediate-temperature ductility in a Co-Cr-Fe-Ni-Al-Ti high-entropy alloy”的论文,该论文通过简单的双重时效工艺,在Co-Cr-Fe-Ni-Al-Ti高熵合金中构建出独特的“双尺度纳米析出结构”,有效缓解了该高熵合金的中温脆性问题,材料在650℃下同时具备高强度(780 MPa)与优异延伸率(35%)。该论文的通讯作者为中科院金属所的熊良银、王威和香港理工大学的焦增宝三位老师。

文章链接:

https://doi.org/10.1016/j.jmst.2025.07.051

【核心内容】

本文提出了一种“双重时效”策略来提高FCC基的Co-Cr-Fe-Ni-Al-Ti高熵合金的抗晶间脆化性能,双时效合金在中等温度下具有较高的强度和塑性,断裂伸长率超过30%,在650℃时保持780MPa的抗拉屈服强度,且这种方法可以应用于其他的沉淀强化合金体系,这一发现为解决高温合金的中温脆问题提供了新的见解。

图形摘要

【研究方法】

该研究采用Co22.8Cr18.0Fe22.8Ni27.4Al5Ti4(at.%)合金作为研究材料,在高纯氩气气氛下,采用真空感应熔炼炉制备合金铸锭,随后铸锭在1200 ℃下均匀化5 h并风冷,以消除化学偏析,提高组织均匀性,之后铸锭在1180 ℃下进行多次锻造,以细化晶粒组织。锻造后,采用两双重效处理来调整纳米析出相的分布,选择950℃作为第一步时效温度,时间为2 h,该温度处于L21相和L12相的重叠析出范围内,同时促进PFZ的形成。第二步时效温度为750 ℃,时间为100 h,该温度条件下L12析出相的体积分数为最优值。共设立两个对照组,分别为在750℃下时效,然后风冷的R1以及锻造样品在1100℃固溶1 h后水淬,随后在750℃时效100 h,然后风冷的R2。

双尺度纳米沉淀物形成机理示意图

【研究成果】

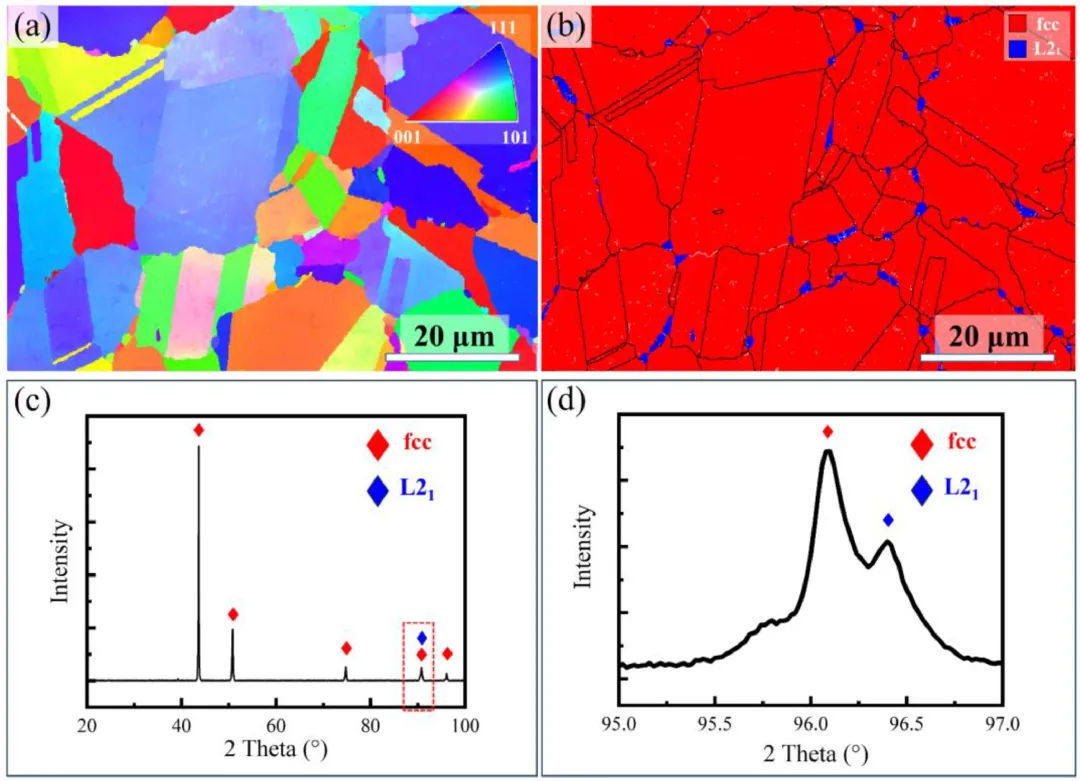

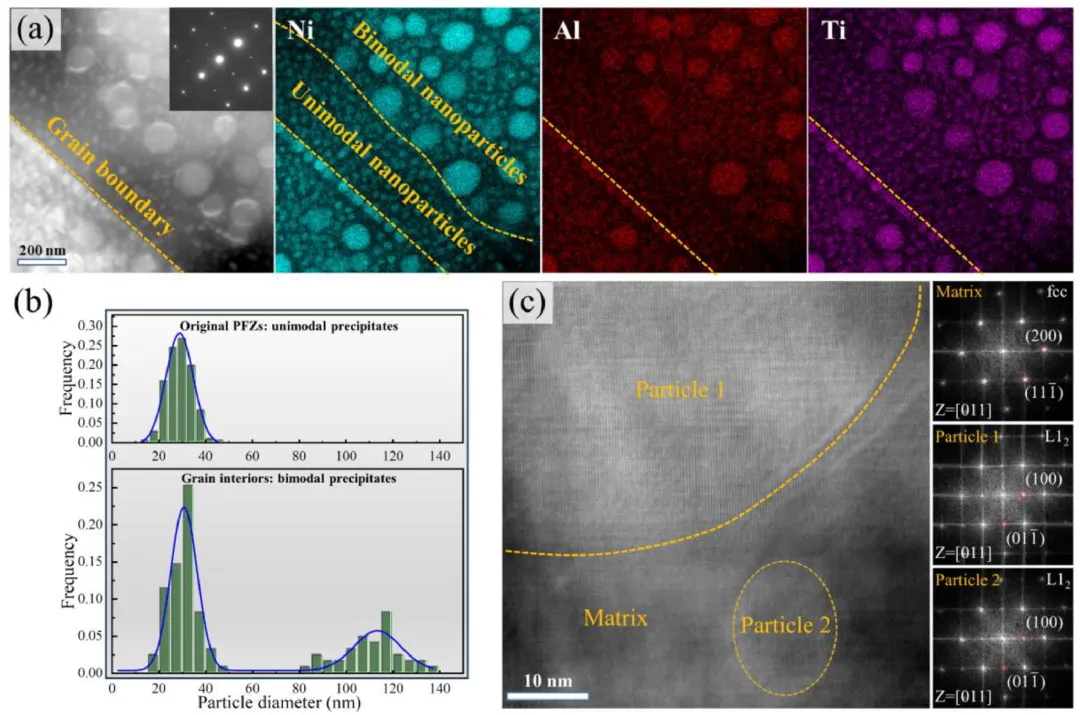

① 双尺度纳米析出结构的构建

通过HAADF-STEM和TEM观察发现,PFZ中形成了均匀分布的单峰细小颗粒(平均尺寸约28nm),而晶内则呈现出细颗粒(~28nm)与粗颗粒(~110nm)共存的双峰分布。两类析出物均为Ni3(Al,Ti)型L1₂结构,确保了析出相与基体的相干性。

合金在不同热处理状态下的显微组织

双重时效后晶粒结构与相分布/XRD

PFZ与晶内析出物的分布与尺寸统计

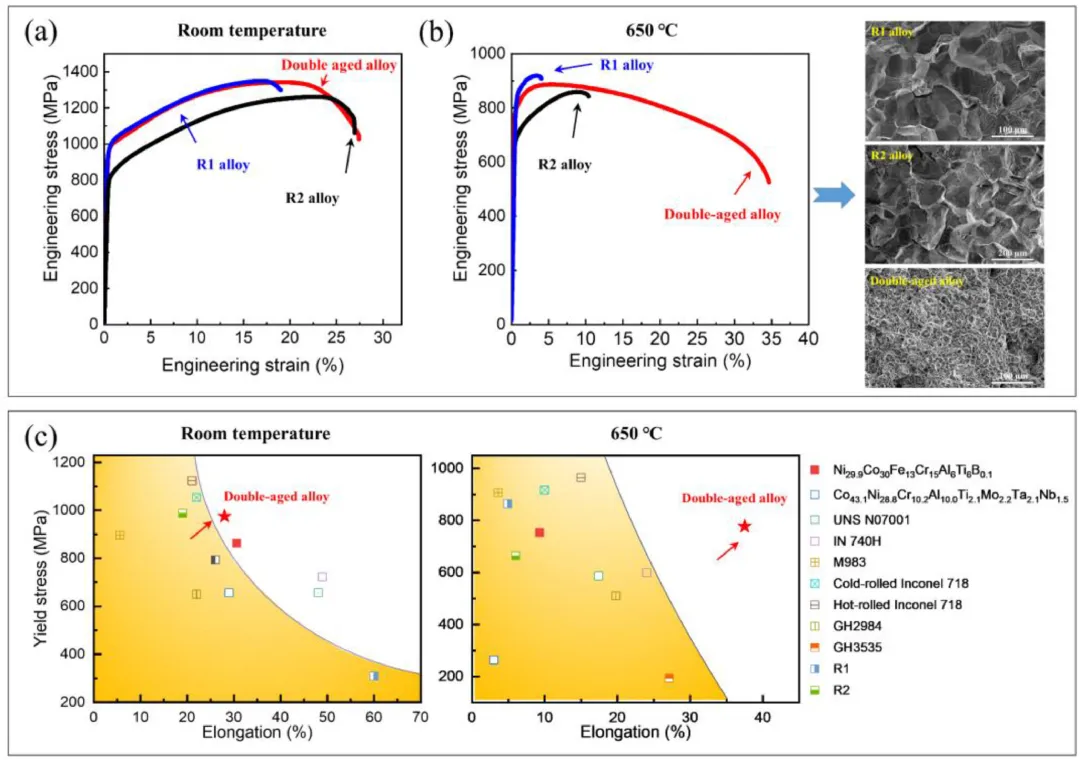

② 优异的力学性能

双重时效后的合金在室温下屈服强度约975MPa,延伸率超过15%;而在650℃下仍保持780MPa的高屈服强度,同时塑性大幅提升至35%,远超对比合金(R1、R2)的3.5%和10%。其强韧性组合优于大多数镍基高温合金和其他HEAs。

室温与650 ℃拉伸应力–应变曲线及断口对比

理论强化机制对比实验值

在不同应变阶段的析出物与位错演变

③ 去脆化机制解析

在650℃拉伸过程中,PFZ中重新析出的纳米颗粒有效提升了其强度和加工硬化能力,减少了晶界与晶内的强度差异,从而抑制了应变集中。位错在PFZ与晶内间逐步迁移,实现协调变形。同时,原始PFZ处发生动态再结晶并促进晶界滑移(GBS),进一步释放应力集中,避免沿晶断裂。

不同合金断裂区域的位错密度分布

不同应变下位错与析出物交互的TEM图像

650℃拉伸过程中晶界滑移示意与实测结果

【总结与展望】

在这项研究中,团队提出“双重时效”策略,在FCC基Co-Cr-Fe-Ni-Al-Ti高熵合金中构建出晶界与晶内协同的双尺度纳米析出结构。这种设计在PFZ区域重新引入细小L12纳米析出物,并在晶内形成粗细共存的双峰沉淀分布,有效缓解了晶界与晶内的强度差异。结果显示,合金在650℃下实现了780MPa 屈服强度与35%延展性,显著优于传统处理方式。该研究突破了传统以颗粒尺寸和体积分数优化为主的思路,为高强高延性合金设计提供了新途径。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414