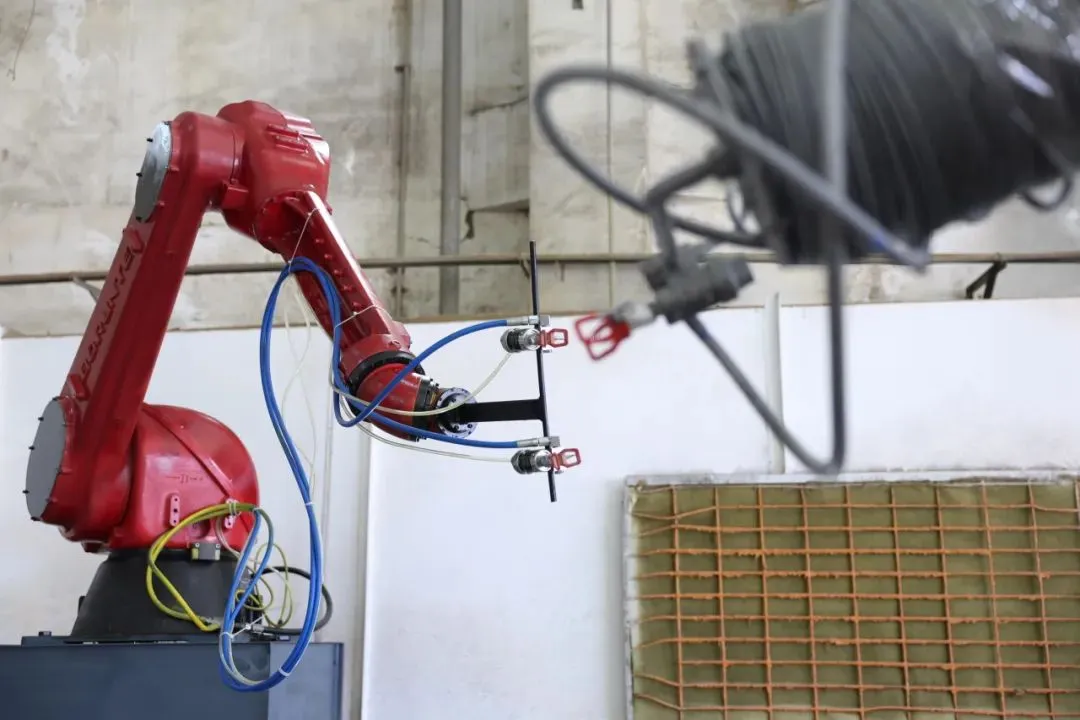

8月20日 我国首条海洋油气装备 智能化涂装产线 在海油工程 珠海深水装备制造基地投用 对推动海洋油气装备制造 智能化转型 加快发展海洋新质生产力 具有重要意义 涂装工序是 海洋油气装备制造的重要环节 通过防腐涂层系统 保护海洋油气装备 免受海水腐蚀、盐雾侵蚀及生物附着 以达到延长结构寿命 并降低维护成本的效果 此次投用的智能化涂装产线 专为超大型塔筒结构进行优化设计 由滚轮架、外壁喷涂机器人、 内壁喷涂机器人 及AGV智能履带式接驳车 四部分构成 具备全程智能化控制、 点对点精准喷涂、 自主编程、自动避障等功能 可根据个性化需求 单独定制涂装系统 与传统人工涂装方式相比 其工作效率提升4至8倍 整体成本节省超50% 长期以来 海洋工业制造领域 传统喷涂方式面临 漆膜厚度不稳定、作业效率低、 能耗较高等痛点 以Inch Cape欧洲风电导管架为例 由于塔筒体积过大 其内部前后两端 各存在2500毫米机器喷涂盲区 人工完成喷涂至少需要半小时 不仅极易出现漆面不均匀等 质量问题 还存在诸多难以触及的喷涂死角 为破解这一难题 海油工程联合国内头部厂家进行攻关 创新应用十余项新技术 自主研发AGV智能履带式接驳车 通过搭载机器人 实现对塔筒内壁全覆盖自动喷涂 仅需要5分钟即可完成 原本半小时的人工工作量 效率提升显著 AGV智能履带式接驳车 不仅可在程序控制下 自行承载机器人进入塔筒内部 还创新性解决 塔筒内部前后两端约500mm区域 由于机器人无法自动喷涂 需人工找补的设备限制痛点 同时,该产线采用 供气与动力系统高度集成设计 实现全密闭保护 有效保障机器人 连续24小时全负载作业 接下来,海油工程 将探索引入AI自主学习算法 动态优化路径与漆膜厚度 实现复杂曲面自适应喷涂 进一步提升涂装精度与材料利用率 为海洋油气装备定制化生产 提供创新范式

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414