导语:高强度和高延展性合金对于先进的工程应用至关重要;然而,实现这两种性能的平衡组合仍然是一个重大挑战。本文通过组织设计和工艺优化,成功开发出一种具有优异力学性能的合金,采用定向凝固技术制备了 双相高熵合金(HEA),该合金具有独特的组织结构,显著提高了强度和塑性,表现出上级力学性能,屈服强度为505 MPa,拉伸强度为1166 MPa,均匀延伸率为19%,与常规铸态HEA相比,延伸率提高了46%,抗拉强度提高了5%,这些性能的提高是固溶强化、相界面强化、和沉淀硬化机制。详细的微观结构分析表明,面心立方相中的分层堆垛层错网络有助于增强加工硬化。同时,B2有序纳米颗粒作为位错运动的有力障碍,导致强度的显著增强。单向层状组织通过抑制裂纹扩展提高了断裂韧性。这项研究强调了先进的冶金设计与加工技术相结合的潜力,高强度、韧性金属材料。

双相高熵合金(HEA),该合金具有独特的组织结构,显著提高了强度和塑性,表现出上级力学性能,屈服强度为505 MPa,拉伸强度为1166 MPa,均匀延伸率为19%,与常规铸态HEA相比,延伸率提高了46%,抗拉强度提高了5%,这些性能的提高是固溶强化、相界面强化、和沉淀硬化机制。详细的微观结构分析表明,面心立方相中的分层堆垛层错网络有助于增强加工硬化。同时,B2有序纳米颗粒作为位错运动的有力障碍,导致强度的显著增强。单向层状组织通过抑制裂纹扩展提高了断裂韧性。这项研究强调了先进的冶金设计与加工技术相结合的潜力,高强度、韧性金属材料。

高熵合金(HEAs)的出现通过调整构型熵,使材料设计发生了革命性的变化,实现了包括上级抗氧化性在内的前所未有的性能组合,出色的耐磨性,对辐射损伤具有出色的抵抗力,以及高温稳定性。最初的HEA设计主要集中在单相固溶体上,其固有地受到强度-延展性权衡的约束:FCC HEAs表现出高塑性但强度有限,而体心立方HEAs具有高强度但延展性较低的特点,这一限制促使了共晶HEAs(EHEAs)的发展。结合多种强化机制,其通过相边界实现强度和塑性的最佳平衡,这些相互作用增强FCC域中的应变硬化,同时减轻通常与BCC相相关的脆性。

双相HEAs中的相比工程可通过元素组成调整实现性能调整。例如,Chung等人通过改变FCC/BCC EHEA中的Al含量来合成 HEA。Jia等人设计并开发了

HEA。Jia等人设计并开发了 合金,调整其相结构以促进纳米相析出。通过将Mo引入Al-Co-Cr-Fe-Ni合金体系中,合成了

合金,调整其相结构以促进纳米相析出。通过将Mo引入Al-Co-Cr-Fe-Ni合金体系中,合成了 HEA。添加Mo触发从共晶到树枝状结构的转变,导致机械强度的显著改善。然而,增加硬相和脆性相的比例以提高强度通常以牺牲塑性为代价并导致层状结构完整性的降低,上述研究对HEAs的开发和应用做出了重大贡献,但目前的研究主要集中在成分设计和强化机制上,对加工技术的研究相对较少。

HEA。添加Mo触发从共晶到树枝状结构的转变,导致机械强度的显著改善。然而,增加硬相和脆性相的比例以提高强度通常以牺牲塑性为代价并导致层状结构完整性的降低,上述研究对HEAs的开发和应用做出了重大贡献,但目前的研究主要集中在成分设计和强化机制上,对加工技术的研究相对较少。

定向凝固提供了一种成熟的加工技术,可以精确控制微观结构。通过系统地调节热梯度方向和凝固动力学,Shi等人成功地合成了具有复杂的分级人字形显微组织的 Al 19 Fe 20 Co20Ni 41 EHEA。这种新型的结构在延展性方面表现出显著的三倍增强,同时保持了传统铸造HEA的高强度水平特征。同样,Yu等人采用定向凝固,以150μm/s的受控抽拉速率开发了FCC/BCC双相Al0.6CoCrFeNi HEA,其特征在于良好排列的枝晶形态和优异的压缩性能。除了实现优化的强度-延展性组合,定向凝固是研究AlCoCrFeNi2.1合金组织演变机制的有效方法,特别是在近平衡条件和极低的凝固速率下,Zheng等人和Oliveira等人通过对AlCoCrFeNi2.1合金定向凝固过程的系统研究,揭示了AlCoCrFeNi2.1合金在定向凝固条件下的相组织临界转变,他们的研究结果表明,在缓慢凝固条件下,合金从典型的共晶结构转变为亚共晶结构,这种微观结构的演变突出了凝固动力学对双相HEAs中相选择和形态发展的重要影响。

基于先前的见解,我们通过定向凝固设计了Al1.25CoCrFeNi2.8Mo0.2HEA。尽管其非共晶成分,但该工艺产生了具有对齐共晶层的多尺度异质结构。通过协同多种强化和韧化机制,与传统铸造合金相比,强度和延展性都得到了提高。系统的显微组织表征和力学性能评价表明,相演化和强化机制之间的基本相关性。

以上内容以“Development of high-strength and high-ductility high-entropy alloys via directional solidification: A multifaceted strengthening approach”发表在International Journal of Plasticity上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S0749641925001627

图1.实验方法的示意图:(a)用于初始合金合成的真空电弧熔炼工艺;(b)定向凝固装置和程序;(c)综合表征和机械测试方案。

图2.显示不同加工条件下微观结构演变的代表性SEM显微照片:(a)AC HEA中杂乱的近共晶微观结构,表现出随机取向的枝晶;(b)DS 5 HEA中定向凝固的微观结构,表现出粗糙、对齐的枝晶;(c)DS 150 HEA中实现的细化、取向的层状结构,表现出增强的结构均匀性。

图3.DS5和DS 150 HEA的元素映射分析:(a)显示DS5 HEA中元素分布的SEM和EDS图像;(b)显示DS 150 HEA中元素分布的SEM和EDS图像;(c)显示DS5和DS 150 HEA中元素浓度的统计直方图。

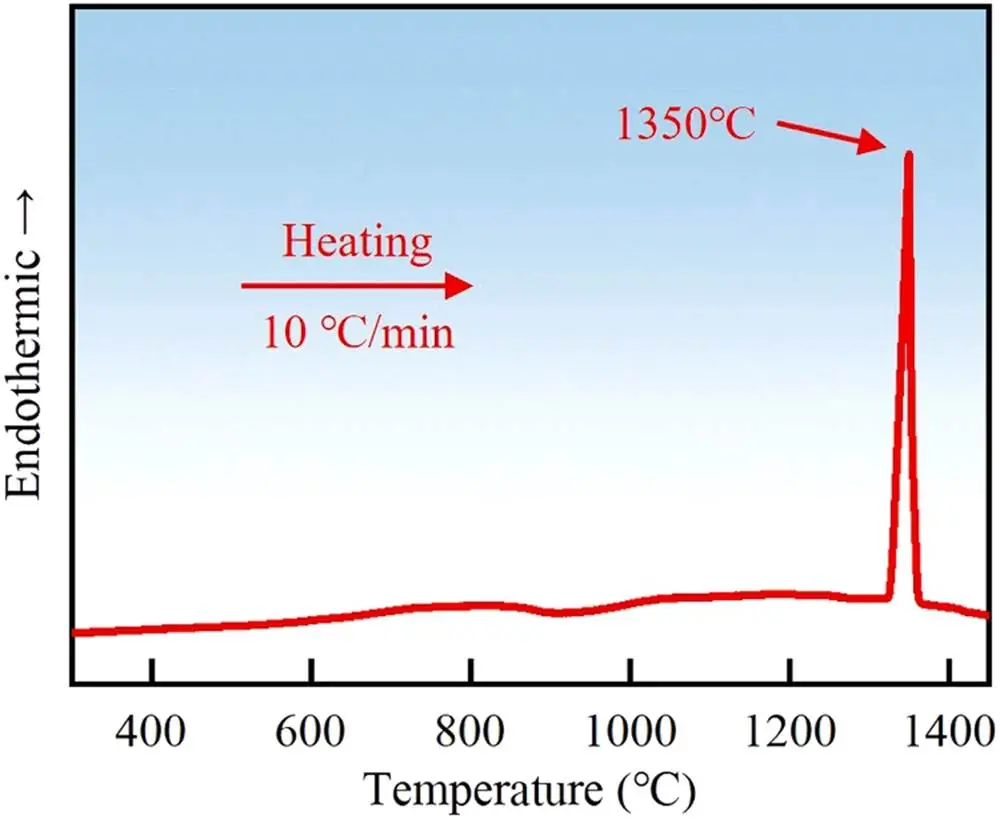

图4.DS150 HEA的DSC曲线显示出明显的熔融峰。

图5. DS 150 HEA的相组成和显微结构特征:(a)SEM图像和XRD图案证实FCC和BCC相的存在;(b)两相层状结构的示意图;(c)揭示空间分布和定量相分数的EBSD相图;(d)突出晶体取向和定向生长织构的IPF图;(e)BF图像和SAED图案进一步验证FCC和BCC相的共存。

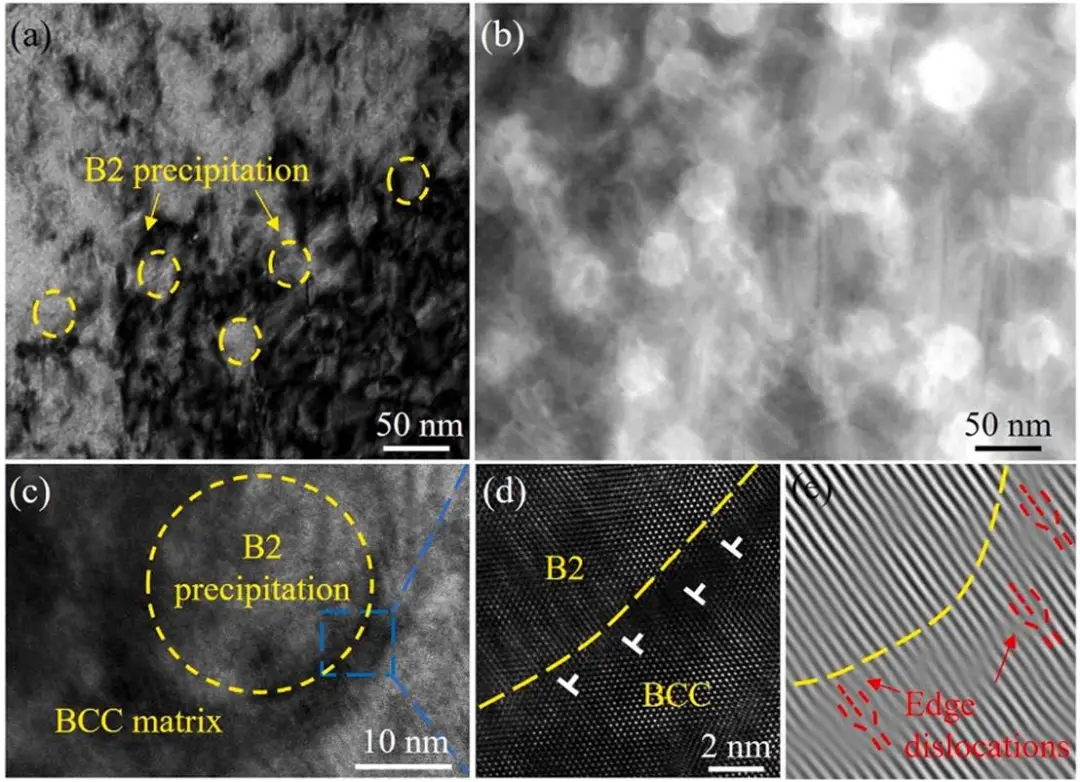

图6.DS150 HEA的BCC相中B2沉淀物的组成和形态:(a)描绘BCC基质和B2沉淀物的微观结构的HRTEM图像;(b)基质的FFT和IFFT图案;(c)B2沉淀物的FFT和IFFT图案;(d)B2沉淀物的BF显微照片;(e)B2粒径的分布;(f)Cr、Al、Co、Fe、Ni和Mo元素分布的STEM图和EDS化学图。

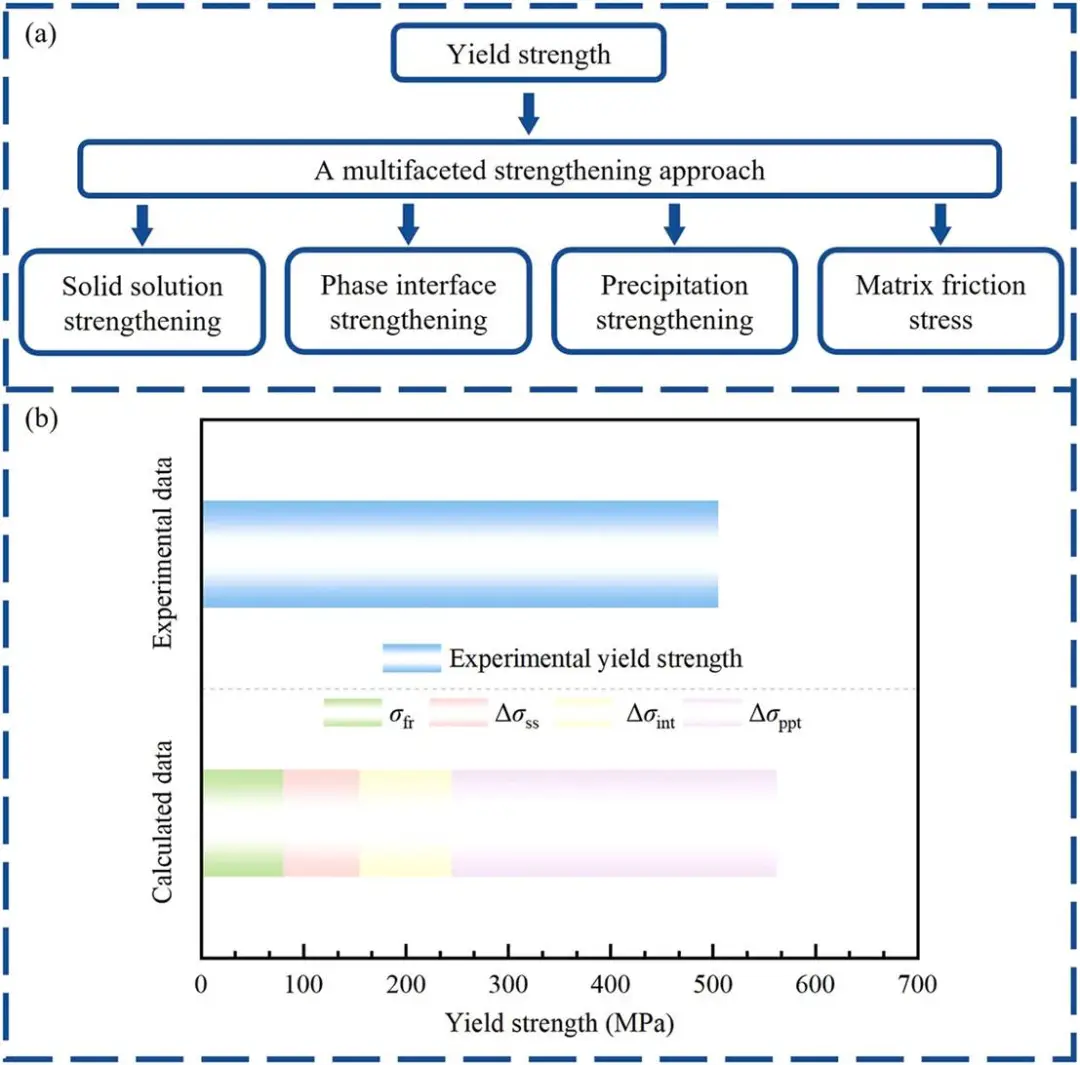

图7. AC、DS 5和DS 150 HEA的机械性能和性能比较图:(a)工程应力-应变曲线,说明拉伸性能;(b)真实应力-应变曲线与应变-硬化速率曲线相结合,提供变形和硬化特性的综合视图;(c)DS 150 HEA相对于其他铸态双相HEA的极限拉伸强度的比较评估。

图8. AC、DS 5和DS 150 HEA的裂纹扩展和断裂形态:(a)AC HEA;(b)DS 5 HEA;(c)DS 150 HEA。

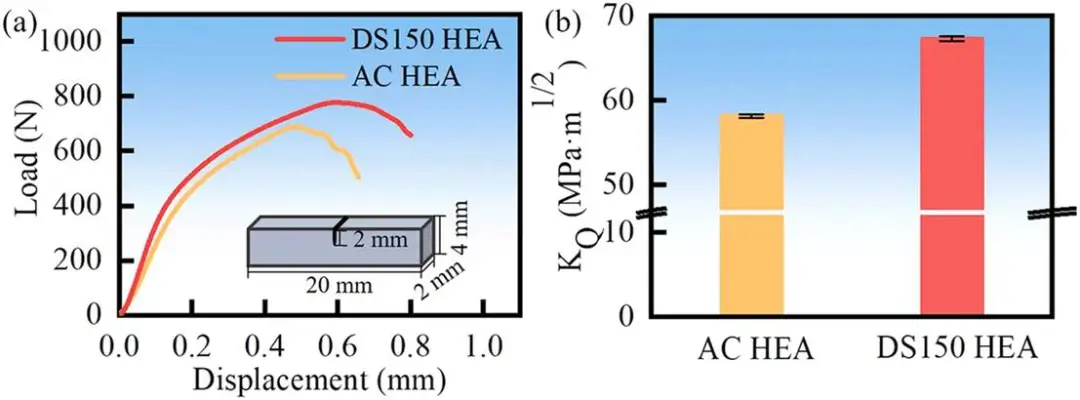

图9. AC HEA和DS 150 HEA的断裂韧性性能:(a)载荷-位移曲线;(b)室温断裂韧性值(KQ)。

图10.平衡条件下Al1.25CoCrFeNi2.8Mo0.2 HEA的模拟相图。

图11. DS5、DS 150和AC HEA的相形成机制:(a)DS5 HEA;(b)DS 150 HEA;(c)AC HEA。

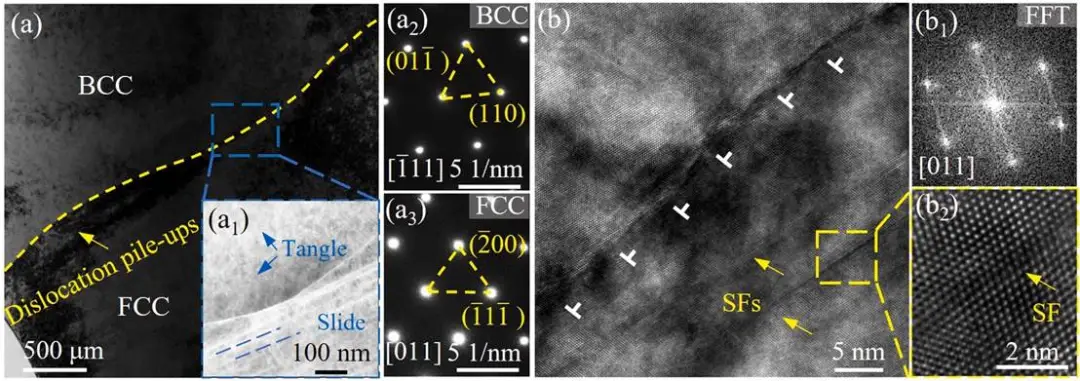

图12. DS 150 HEA中相界面和位错之间的相互作用形态:(a)BF图像、STEM显微照片和SAED图案显示了相界面处的位错堆积;(b)HRTEM图像显示了相界面对位错运动的阻挡效应和FCC相中平行SF的形成。

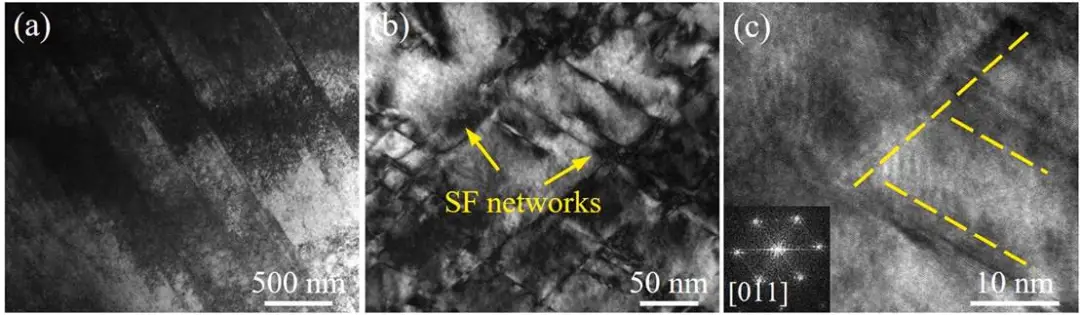

图13. DS 150 HEA中FCC相的变形结构:(a)BF图像显示位错的平面滑移模式;(b)和(c)BF和HRTEM图像显示FCC相中的SF网络。

图14. DS 150 HEA中BCC相的变形结构:(a)和(b)BF图像和STEM显微照片,显示B2沉淀物的位错钉扎效应;(c-e)HRTEM图像和IFFT图,显示B2沉淀物界面处的位错积累。

图15.在不同应变幅度下DS 150 HEA的微观结构演变:(a)对应于5%应变的SEM图像、相图、LM分布和GND密度图;(b)对应于10%应变的对应物;(c)对应于15%应变的对应物;(d)对应于断裂试样的对应物;(e)在不同应变幅度下BCC和FCC相中的LM值;(f)在不同应变幅下BCC和FCC相中的GND密度。

图16. DS 150合金纳米压痕实验的结果:(a)纳米压痕形态;(b)FCC和BCC相的纳米硬度的统计分布;(c)FCC和BCC相的弹性模量值的统计分布。

图17.不同强化机制对DS 150 HEA屈服强度的贡献:(a)强化贡献分类;(b)计算值与实验值的比较。

本研究通过对凝固过程的精确控制,成功合成了一种具有优异强度和塑性协同效应的新型EHEA,并对其相演变、力学性能和变形行为进行了系统研究,主要结论如下:

(1)Al1.25CoCrFeNi2.8Mo0.2HEA,尽管偏离了共晶成分,通过系统地改变凝固条件,成功地转变为细小的单向共晶组织。

(2)DS 150 HEA合金的σy、σut和ε分别为505 MPa、1166 MPa和19%,表明强度和塑性的协同增强,与常规铸态合金相比,伸长率提高了46%,抗拉强度提高了5%。

(3)快速凝固和单向热梯度抑制了体心立方相的择优生长,促进了单向层状组织的形成,阻止了裂纹扩展,从而稳定了塑性变形。

(4)FCC相中高密度SF的活化促进了SF层状网络的形成,有助于显著的加工硬化; BCC基体中纳米析出的B2相阻碍了位错运动,进一步提高了合金的强度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414