热塑性聚氨酯/聚氨酯脲(TPU)广泛应用于汽车、鞋材、医疗器械等领域,但传统聚酯基TPU因软段(SS)结晶导致弹性不足,难以兼顾高韧性与高回弹性。现有解决方案(如增加硬段含量或降低聚酯二醇分子量)效果有限,且易牺牲材料强度。如何抑制软段结晶并强化分子间作用力,成为行业长期挑战。

青岛科技大学李志波教授、马远驰特聘副教授团队设计了一类基于聚己内酯(PCL)的新型TPU弹性体,通过引入酰基氨基脲(ASCZ)基团形成密集氢键阵列。该材料展现出70 MPa的极限强度、1100%的断裂伸长率及260 MJ m⁻³的韧性,同时彻底抑制PCL结晶,实现1000%应变下的稳定回弹性。通过调节扩链剂化学结构,还可精准控制材料工作温度与自修复速率。

合成设计

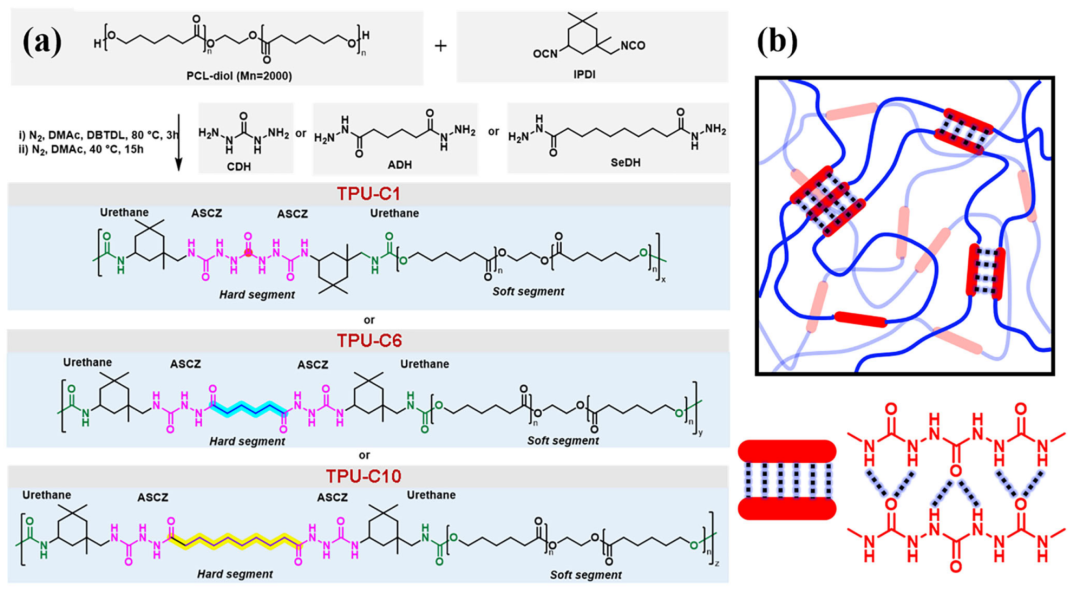

研究以PCL二醇、异佛尔酮二异氰酸酯(IPDI)及六种同系二酰肼(C1DH至C10DH)为原料,通过两步法合成TPU。ASCZ基团由酰胺和脲基组成,可形成三重氢键阵列(图1b),构建强相互作用的硬段(HS)网络。所有样品硬段含量固定为24 wt%,仅通过改变二酰肼亚甲基间隔基长度调控氢键密度。

图1 a) 含ASCZ基团的TPU弹性体合成路线(以TPU-C1、TPU-C6和TPU-C10为例,突出间隔基长度对硬段结构的影响)。聚合物中氨基甲酸酯和ASCZ基团分别用绿色和品红色标注,亚甲基间隔基以不同颜色阴影标示。 b) TPU弹性体结构示意图,硬段中包含氢键阵列。

氢键密度梯度

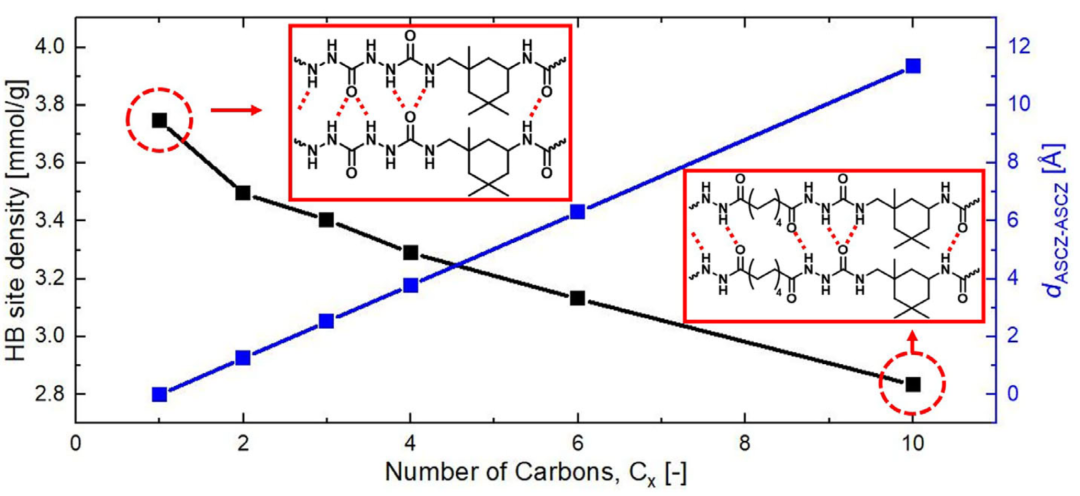

理论计算与分子动力学模拟证实:TPU-C1(碳酰二肼)氢键位点浓度最高(5.6 mmol/g),ASCZ基团间距最小(0 Å),形成连续脲基阵列;而TPU-C10(癸二酸二肼)氢键密度最低(4.2 mmol/g),间隔基长达10.1 Å(图2)。流变学测试表明,高氢键密度的TPU-C1具有更宽的橡胶平台区,印证其物理交联网络更稳固。

图2 基于硬段化学组成和含量估算的TPU-C1至TPU-C10氢键位点密度及相邻ASCZ基团间距(dASCZ-ASCZ)。氢键位点密度以氢键供体(N—H基团)摩尔浓度(单位:mmol/g)表示,计算方法见支持信息。 dASCZ-ASCZ 基于亚甲基间隔基投影长度(每个C-C单键1.26 Å)按全反式构象估算。插图为TPU-C1(左)和TPU-C10(右)的假想分子间作用模式(未考虑硬段与PCL软段间氢键及异佛尔酮环导致的非共面性)。

力学性能创纪录

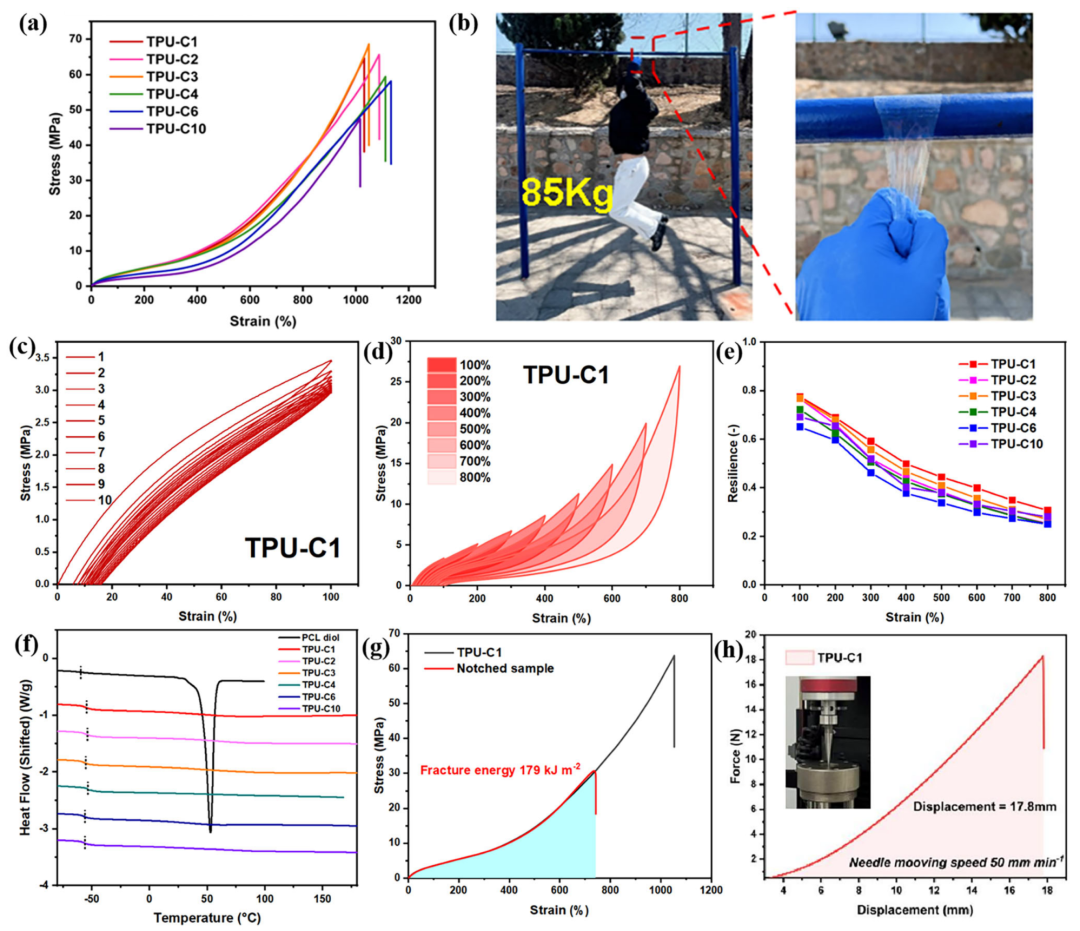

极致强韧:所有样品均展现超高韧性(140–265 MJ m⁻³)。TPU-C1–C6的强度达48–70 MPa,断裂伸长率超1000%,可承载85 kg重量(图3b)。缺口测试中,TPU-C1的断裂能高达179 kJ m⁻²(图3g),为天然橡胶的18倍;穿刺实验显示其可抵抗18 N穿透力(图3h)。

弹性革命:DSC与XRD证实PCL软段结晶被完全抑制(图3f),材料保持非晶态。循环拉伸测试中,TPU-C1在100%应变下回弹性达0.78(表2),800%应变下仍保持0.31(图3e)。原位拉伸XRD表明,即使1000%应变下也未发生应变诱导结晶,突破聚酯基TPU弹性极限。

图3 a) TPU-C1至TPU-C10弹性体的单轴拉伸应力-应变曲线。 b) 宽度5 cm、厚度0.1 cm的TPU-C1弹性体薄膜承载85 kg重物的照片。 c) TPU-C1在100%固定最大应变下的典型循环拉伸曲线。 d) TPU-C1在100%至800%步进应变下的循环拉伸曲线。 e) 步进应变测试中TPU-C1至TPU-C10的回弹性随应变变化曲线。 f) TPU-C1至TPU-C10的DSC首次升温曲线(黑色实线为半结晶PCL二醇;竖虚线标记样品中软段PCL嵌段的玻璃化转变温度)。 g) 完整与带缺口TPU-C1样品的拉伸曲线对比(按Greensmith法计算断裂能)。 h) TPU-C1抗穿刺测试的力-位移曲线(插图为测试照片:厚度0.35 mm薄膜被钝头针以50 mm/min速度穿刺)。

行业性能标杆

与近十年文献对比,该系列TPU在低应变(50–200%)下的回弹性优于所有聚酯基TPU,甚至接近聚醚基材料;高应变(400–1000%)时回弹性仍居聚酯类首位(图4a-b)。其综合性能超越商业产品,填补高韧性-高回弹性协同提升的技术空白。

图4 TPU-C1至TPU-C10与含多齿氢键硬段的文献报道TPU的回弹性-韧性Ashby图: a) 低应变区(50–200%); b) 高应变区(400–1000%)。括号内标注参考文献编号、软段/硬段化学组成及回弹性测试应变值。图a中0.8–1回弹性区间仅见于交联橡胶、水凝胶和离子凝胶。

热稳定性与自修复

温度窗口可调:TPU-C1的硬段玻璃化转变温度(Tg,HS)达128°C,而TPU-C6降至67°C(图5b),证实氢键密度直接决定工作温度上限。TGA显示材料热分解温度均超200°C(图5a)。

高效自修复:85°C下,氢键密度最低的TPU-C10修复12小时即可完全恢复韧性;而TPU-C1需24小时(图5e)。SEM显示切口经修复后完全消失(图5d),修复后的薄膜可提起20 kg溶剂桶(图5f)。

图5 a) TPU-C1至TPU-C10的热重分析(TGA)曲线。 b) DMA测试的储能模量(E′)曲线(TPU-C1至TPU-C10曲线依次上移10倍; Tg,HS由平台区与下降区外推斜率交点确定)。 c) TPU-C1原始样品与85°C不同修复时间( theal)后的应力-应变曲线。 d) TPU-C1薄膜切口修复过程的SEM图像(左上:未修复;右上:85°C修复6 h;左下:12 h;右下:24 h)。 e) TPU弹性体在不同 t heal t heal 下的修复度(基于韧性恢复率)。 f) 修复后TPU-C1薄膜(0.8 g)提起20 kg溶剂桶的照片(承载自重25000倍)。

应用前景

该研究通过氢键阵列设计,首次实现聚酯基TPU韧性、弹性与自修复性的统一。TPU-C1的高温稳定性适用于耐热场景,TPU-C10的快速修复能力利于延长产品寿命。未来可进一步开发生物基聚酯路线,推动TPU产业绿色化发展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414