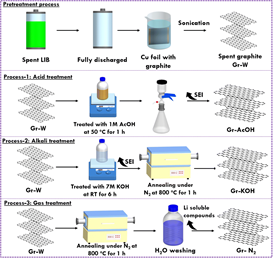

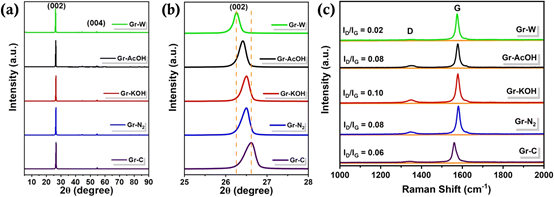

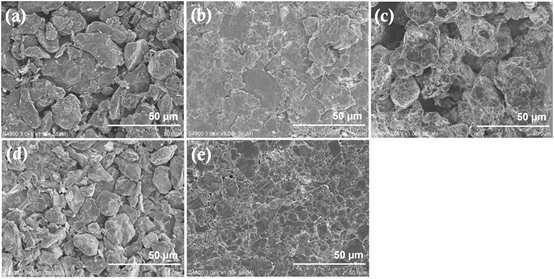

2、再生的石墨的脱锂容量显著高于未处理的废旧石墨(120 mA h g⁻¹),并接近商业石墨的容量(345 mA h g⁻¹)。 由于电动汽车(EV)使用的突然增加,石墨行业目前面临着严重的供需问题;然而,为这些车辆提供动力的锂离子电池(LIB)在其寿命结束时将被填埋或焚烧,引发了关于其环境影响和资源再利用的问题。因此,需要使用经济且环境可持续的技术来回收废旧LIB。因此采用了三种不同的策略从废旧LIB中再生石墨,作为新LIB中的负极材料。使用酸(Gr-AcOH)、碱(Gr-KOH)和气体(Gr-N₂)处理来重建废旧石墨的结构,然后将其作为负极材料在半电池配置中进行评估。通过Gr-AcOH、Gr-KOH和Gr-N₂技术再生的石墨在150次循环后分别表现出328、325和338 mA h g⁻¹的脱锂容量,库仑效率约为99.9%。这些脱锂容量显著高于未处理的废旧石墨(120 mA h g⁻¹,其中下标“gr”代表石墨),并接近商业石墨的容量(345 mA h g⁻¹)。此外生命周期评估估计,假设使用100 kg石墨的中试规模操作,石墨再生的环境影响范围为每公斤石墨0.27至3.53 kg CO₂e。本研究证明了环境可持续的石墨回收在LIB应用中的适用性,并推动了电池负极回收的循环经济方法。 图1显示了使用三种不同处理的废LIBs的预处理和石墨回收。 通过XRD比较了回收石墨样品(Gr-AcOH、Gr-KOH和Gr-N₂)的结构变化和层间距离与Gr-C(商业石墨)和Gr-W的结构变化和层间距离(图2a)。所有样品的XRD图谱在2θ = 26.6°处显示出强而尖锐的(002)面峰,无论再生过程如何,证实了石墨结构在所有处理样品中均得到保留,包括Gr-W。此外,未观察到与商业LIB中使用的铜集流体、PVDF粘合剂或导电剂相关的杂质峰。所有石墨样品图谱均显示出高度结晶的六方相(JCPDS No. 00-056-0159)。2θ = 26至27°的放大视图(图2b)清楚地显示,Gr-W的石墨(002)峰相对于Gr-C的26.6°略微偏移至26.2°。然而,Gr-AcOH、Gr-KOH和Gr-N₂再生石墨样品的峰分别偏移至26.4°、26.5°和26.5°。这些变化是由于在所有三种再生过程中有效去除了Gr-W中的插层剂,从而减少了石墨样品的层间距离并因此恢复了其结构。通过布拉格方程(nλ = 2d sinθ)验证了所有石墨样品(002)面的层间距离。Gr-W的(002)面层间距离为3.39 Å,略大于Gr-C的3.34 Å,主要是由于长期循环过程中Gr-W层间积累的残余锂化合物。Gr-AcOH的层间间距为3.37 Å,表明乙酸浸出过程在50°C下去除了残余锂,并将层间间距从3.39 Å减少。此外,KOH处理后进行退火过程更好地保持了Gr-KOH(002)面的3.36 Å间距。在这种情况下,通过洗涤过程从石墨表面去除锂,800°C的退火过程进一步减少了石墨样品的层间距离,导致与原始石墨相同的层间间距,碱蚀刻过程中产生的缺陷的存在也可能起重要作用。未进行KOH活化的Gr-N₂样品在800°C下保留了3.36 Å的层间间距,表明退火过程重建了石墨结构。 通过拉曼光谱分析石墨样品,通过ID/IG比值评估其结构质量(图2c)。Gr-W样品的ID/IG比值最低,为0.02,表明每个石墨烯层具有高度的结构完整性和最小的无序性。然而,Gr-W的层间间距增加,如XRD所示。这些结果表明,循环前的石墨具有电池级石墨固有的高结晶度,并且每个石墨烯层保持完整,而石墨烯之间的层间间距由于循环过程中的插层剂而发生变化。相比之下,Gr-AcOH样品在50°C下用1 M乙酸处理1小时,显示出0.08的中等ID/IG比值。这表明了一定程度的无序性,可能是由于有机酸处理主要集中于浸出锂,而不是显著提高结构质量。Gr-KOH样品在室温下用7 M KOH处理,然后在800°C下退火,显示出0.10的ID/IG比值,表明每个石墨烯层的无序性增加,可能是由于活化过程。尽管如此,它仍然保持了良好的结构质量,层间间距接近块状石墨,如其XRD特性所示。Gr-N₂样品在800°C下在氮气中退火1小时,然后用去离子水洗涤,显示出0.08的ID/IG比值,表明与Gr-AcOH相似的结晶度,表明有效的石墨化。最后,Gr-C样品代表商业级石墨,显示出0.06的ID/IG比值,与再生样品相比缺陷较少,但比从废旧LIB中回收的样品缺陷更多,可能是由于LIB中使用的电池级石墨的固有结构特性不同。 图2. (a)石墨样品的XRD图,(b)对应于石墨样品(002)面的峰的放大图,(c)石墨样品的拉曼光谱。 使用SEM进一步分析了这三种再生过程的影响。Gr-W、Gr-AcOH、Gr-KOH、Gr-N₂和Gr-C的形态如图3所示。通过超声处理从铜箔中回收的Gr-W粉末(图3a)显示出不规则的鹅卵石状形态,颗粒尺寸范围为约5至约30 μm。这种形态与合成石墨相似,表明即使在多次充放电循环后,结构也没有显著变化。相比之下,乙酸浸出过程形成了小片状(图3b)。Gr-KOH样品的图像(图3c)显示石墨表面有更多的亮点。Gr-N₂样品的形态(图3d)与Gr-W相似,因为它未经过酸或碱处理。退火并未改变石墨废料样品的形态。 图3. (a) Gr-W (b) Gr-AcOH (c) Gr-KOH和(d) Gr-N2 (e) Gr-C样品的SEM图像。 在初始充电和放电循环期间在LIBs的石墨电极表面上形成的SEI层包含由电解质分解形成的有机和无机化合物的复杂混合物,包括碳酸锂(Li2CO3)、烷氧基锂(LiOR)、氧化锂(Li2O)和其它锂盐。图4示出了通过三种不同的方法从包括SEI层的废石墨中回收Li,并且可以解释如下: (ii)氢氧化钾(KOH)处理:从废石墨(包括SEI层)中回收锂的过程,图2 (a)石墨样品的XRD图,(b)对应于石墨样品(002)平面的峰的放大图,(c)石墨样品的拉曼光谱。包括几个步骤。在用7 M KOH进行初始处理后,锂离子从石墨结构和SEI层中提取出来。搅拌6小时后,通过PVDF膜将石墨从KOH溶液中分离出来。随后在N2下800°C的加热分解了SEI的有机成分并消除了杂质。用去离子水洗涤并干燥,产生具有回收的Li的再生石墨(Gr-KOH)。这种方法可以有效地从石墨中回收锂,包括SEI层,确保材料可以重复使用。 (iii)N2处理下的退火:包括SEI层的Gr-W在800°C的氮气下退火,引发SEI层内有机成分的热分解。随后将退火石墨与去离子水以1:3w/v(g mL-1)的比例混合,有助于去除可溶性杂质,包括残留的锂化合物。通过PVDF膜的过滤将石墨从溶液中分离出来,有效地回收水溶性锂化合物,并为石墨的再利用做好准备。尽管SEI层中的某些锂形式是不可溶的,但标准方法(如酸处理后进行热处理和洗涤)可以有效地回收可溶性锂化合物。可能需要专门技术来回收LiF等不溶性化合物,以确保从废石墨中完全回收锂。 图4 使用三种不同方法从废石墨中提取锂的示意图。 将所有再生样品的锂储存能力与废石墨和商业石墨样品的锂储存能力进行比较重量比容量,在连续循环中未检测到平台;然而,从0.2到0.02 V观察到一个长的平台(图5a–d),这归因于石墨烯层之间的Li+嵌入。这些结果与Gr-C样品的结果一致(图5e)。Gr-W样品表现出122mA h gGr-1的低初始脱锂容量,库仑效率低至61.9%,这是由于在数百或数千次充电/放电循环中存在杂质。此外,电化学反应迟钝的“Li”保留在回收的活性位点,进一步阻碍了性能。此外,使用乙酸的浸出过程(Gr-AcOH)消除了石墨中的杂质,从而获得了更高的初始脱锂容量和库仑效率,分别为370122mA h gGr-1和73.7%。对Gr-KOH样品进行KOH处理,然后在惰性气氛下退火,活化了废石墨,并通过形成Li嵌入位点和缩短Li扩散路径来增加材料的容量。正如所料,Gr-KOH样品的初始脱锂容量为335 mA h gGr-1,库仑效率为76.9%。为了确定退火处理的效果,在N2气的下,将废石墨在800℃下处理1小时,从而改造废石墨结构(Gr-N2)。此外,用去离子水清洗热处理有助于从石墨中去除一些水溶性SEI组分,例如Li2O、Li2CO3和LiOR,从而消除杂质并重建石墨结构。例如,通过Li2O与水的反应,从SEI钝化层中提取Li:Li2O+H2O/2 LiOH。Gr-N2样品的这种热处理和清洗导致初始脱锂容量和库仑效率分别为343 mA h gGr-1和74.2%。基于通过再生技术去除Li的效率,再生样品的容量不同。除了SEI中存在的Li之外,还应有效去除石墨边缘位置、晶界和乱层结构中的Li。评估了倍率性能,以确定电流密度为0.1C、0.2C、0.5C、1C和3C的所有石墨样品在循环中的电导率。此外,评估了石墨样品的倍率性能,Gr-W、Gr-AcOH、Gr-KOH、Gr-N2和Gr-C在0.1C时的中值容量分别为134、363、344、347和358mA h ggr 1(图5f)。然而,在1C时,容量分别降低至70、226、237、235和267mA h ggr 1。在3C的高电流密度下具有相同的趋势,样品分别显示出26、106、121、119和150ma h ggr 1的容量。Gr-N2的倍率性能与Gr-C样品相当,即使在高电流密度下也是如此,这是由于其快速的电荷转移速率和锂离子运输的便利性。GrAcOH和Gr-KOH表现出类似的行为;然而,由于长期使用(数百次或数千次循环)引起的层间间距变化,Gr-W样品中没有发生锂离子脱/嵌入,导致性能降低。随后,将再生材料(包括Gr-AcOH、Gr-KOH和Gr-N2)的循环性能与Gr-W和Gr-C的循环性能进行比较。三次循环在0.1C下进行电极活化,在0.3C下进行另外150次循环。GrKOH、Gr-N2和Gr-C的容量在最初的4-40次循环中增加,稳定下来(图5g)。石墨阳极由于电解质,延长了活化时间。这种逐渐活化表明,由于热处理,Gr-KOH和Gr-N2样品中Gr-C的原始石墨结构得以恢复。此外,GrN2和Gr-C样品在循环过程中表现出相同的趋势,表明它们具有理想的石墨结构再生。 图5. CNT基电极的充放电曲线:(a)Gr-W(b)Gr-AcOH(c)Gr-KOH(d)Gr-N2和(e) Gr-C. (f)来自速率性能重复性测试的中值容量。石墨半电池的循环稳定性。石墨半电池的库仑效率。 中试规模100千克石墨再生的LCA如图6a所示。增加石墨再生的规模减少了温室气体的排放。Gr-AcOH、Gr-KOH和Gr-N2产生的GWP影响分别为每千克石墨0.49、3.53和0.27千克二氧化碳当量。排放量的减少归功于中试规模设备更有效的用电,当以每批处理能力标准化时,其用电量降低了一个数量级以上。此外,从环境角度来看,我们表明气体处理法是首选策略,因为它仅使用去离子水从石墨热处理中提取锂,从而最大限度地减少化学品的使用;然而,乙酸浸出过程从石墨阳极中提取几乎所有的锂(Gr-W中98%的锂),而气体处理仅从废石墨中回收水溶性锂化合物(Gr-W中14.4%的锂)。此外,Gr-KOH工艺回收Gr-W中83.6%的锂,一些锂保留在KOH溶液中。图6b显示了电、化学品、气体和水对每种再生方法的GWP的相对贡献。用于浸出的酸(84.8%)和用于搅拌和石墨干燥的电(13.3%)对石墨的影响最大;然而,尽管本研究中没有考虑,但乙酸可以回收并在未来的再生过程中重新使用。Gr-KOH的影响同样受碱用量(91.4%)和电力用量(6.4%)的影响。石墨再生需要的KOH比乙酸多六倍。GrN2的影响主要由退火和干燥用电(74.1%)和用气量(25.4%)决定。Gr-N2采用更直接的热处理来有效再生石墨,从而避免了化学物质对Gr-AcOH和Gr-KOH的影响。 图6. LCA估计的预测中试规模再生工艺(每批100千克石墨)的GWP。(a)使用本研究中检验的三种技术,1千克再生石墨的全球升温潜能值(GWP)。(b)GWP在材料和电力方面的相对贡献。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

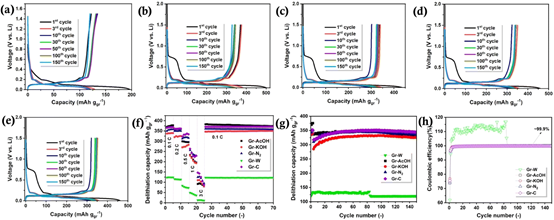

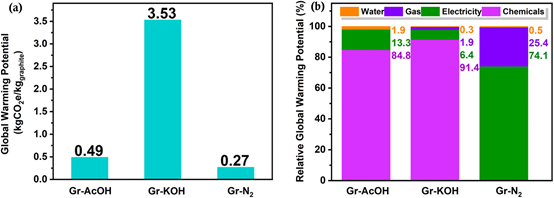

- 腐蚀与防护网官方QQ群:140808414