湖南钢铁集团技术研究院有限公司与湖南华菱湘潭钢铁有限公司前期市场调研及与下游客户需求对接发现,雅鲁藏布江超高水头、大容量水电站迫切需求1 200 MPa超高强度水电钢。基于此,两家公司于2024年6月联合湖南科技大学启动1 200 MPa级先进水电用钢研发项目。目前,该项目已顺利通过中试实验,产品技术指标达到预期目标,成功填补了国内该级别水电钢研制的空白。

一、技术攻坚背景:低碳转型下水电装备面临材料极限挑战

随着全球能源结构加速向低碳化转型,水电作为高稳定性、零碳排放的可再生能源,在实现“碳达峰、碳中和 ”战略目标中发挥着日益重要的作用。近年来, 全球以白鹤滩、溪洛渡为代表的大型水电站及抽水蓄能电站迅速发展,对水电机组关键承压部件(如水轮机转轮 、压力钢管 、蜗壳等) 提出了更高的性能要求。 传统 600~800 MPa 级水电用钢难以满足以下需求:

1. 超高水头与大容量的发展趋势:转轮等部件所承受的水压与机械应力显著提升,迫切需要更高强度的钢材以减薄结构 、降低自重 、提升运行效率。

2. 极端服役环境的适应性: 在高寒 、高海拔 、强腐蚀性水质(含泥沙 、Cl-等)条件下, 材料必须同时具备高强度 、高韧性及良好的耐腐蚀性能。

3. 百年寿命与低维护成本的要求:服役周期长,材料需具备优异的抗疲劳、抗氢脆 、抗应力腐蚀开裂性能, 降低全寿命周期运维风险。

因此,1 200 MPa级水电钢的研发将为极端工况下大型水电装备的高效 、轻量化与长期稳定运行提供材料保障,助力我国高端水电技术实现自主可控与绿色低碳发展。

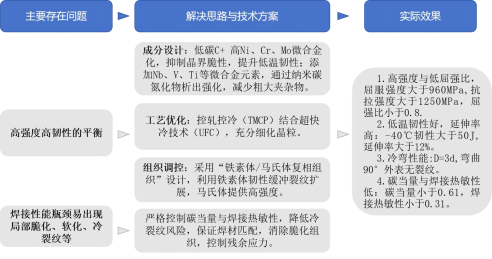

二、技术创新:多维度突破1 200 MPa 级水电钢性能协同难题

湖南钢铁集团技术研究院有限公司、湖南华菱湘潭钢铁有限公司以及湖南科技大学围绕“高强韧协同 ”与“优良焊接性能 ”两大核心问题,构建了成分—工艺—组织性能协同调控技术体系, 实现了 1 200 MPa 级高强水电用钢的关键性能突破(见图1)。

1. 成分设计创新—低碳多元微合金化, 兼顾强韧性与可焊性

创新提出低碳多元微合金化设计思路,在保证低碳设计(w(C)≤0.15%)的同时,严格控制碳当量(Ceq≤0.61%)和焊接裂纹敏感性指数(Pcm≤0.31%),在提升材料韧性的基础上,有效降低焊接热影响区冷裂纹敏感性,显著增强结构服役的整体安全性。通过合理引入Ni(w(Ni)=1.5%~2.0%)、 Cr、Mo 等元素强化马氏体基体元素,以及 Nb、V、Ti 等微合金元素促进纳米级碳氮化物(MX)析出, 兼顾析出强化与晶界净化, 抑制粗大夹杂物生成, 显著提升钢材整体洁净度和低温韧性。

2. 工艺路径优化—TMCP+UFC 一体化控冷技术, 实现超细晶粒化

构建基于控轧控冷( TMCP) +超快冷(UFC) 技术的热加工工艺体系, 结合 5:1 大压缩比轧制, 通过奥氏体动态再结晶和超快冷抑制相变粗化, 实现晶粒度全面细化, 有效提升强韧匹配能力。

3. 组织调控创新—铁素体/马氏体复相设计, 提升裂纹扩展阻力

采用铁素体/马氏体复相组织设计, 兼顾裂纹扩展阻力与载荷承载能力 。马氏体提供强度支撑,铁素体作为韧性相延缓裂纹扩展 。同时优化热处理工艺,抑制脆性 M-A 组元生成, 提升组织稳定性。

图 1 1 200 MPa 水电钢研发总思路

三、性能突破:多项指标创国际领先水平

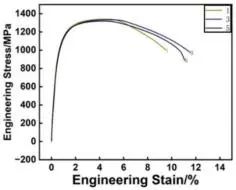

1. 实现高强度与塑性的协同优化

通过化学成分的精准调控与热处理工艺的系统优化,有效抑制了奥氏体晶粒的异常长大,促进转变产物的细化析出,从而显著提升了屈服强度。同时,微细化组织结构增强了裂纹钝化能力与裂纹扩展路径的偏折效应,实现了强度与塑性的协同提升。如图2 所示,项目成功研制出屈服强度大于 960 MPa、抗拉强度超过1 250 MPa 、屈强比低于0.80 、伸长率达到12%的高性能结构钢材料, 全面实现高强度与高塑性的协同优化,满足严苛服役环境下对结构材料的性能需求。

图 2 1 200 MPa 水电钢的拉伸曲线图

2. 显著提升低温韧性

通过构建铁素体/板条马氏体复相组织体系,主要强化相板条马氏体面积分数约为 70%,维持整体高强度骨架,保障材料的高强度;约25%面积分数的等轴铁素体均匀弥散分布于马氏体基体中,作为“韧性缓冲相 ”在局部应力集中区域起到有效的应变调节作用,显著提升材料的低温裂纹扩展阻力。M-A 组元面积分数控制在 5%以内,其粒径小 、分布离散, 可有效降低裂纹源的形成几率, 显著抑制低温脆断敏感性。等轴铁素体组织的随机取向特征,利于多方向塑性协同变形,提升裂纹偏折路径复杂性,较低的KAM 值显示该区域发生了更充分的回复与动态再结晶过程,有效吸收局部变形应力, 增强材料的低温抗脆断能力 。整体组织设计兼顾了高强、韧性与服役可靠性的均衡优化, 研发出的1 200 MPa级水电钢在-40℃极端服役环境下的冲击吸收功大于50 J。

图 3 1 200 MPa 水电钢的 SEM 、EBSD 表征图

3. 冷弯加工性能优良

通过多相组织的柔性协同设计与晶界结构的合理调控,显著提升了钢材在复杂应变条件下的加工稳定性。冷弯试验结果表明,该钢材在最小弯曲半径为板厚 3 倍(D=3d)条件下进行 90°冷弯加工时, 试样表面无开裂 、无分层 、无剥离等缺陷,展现出优异的塑性储备与应力释放能力。该性能优势为材料在大型复杂构件制造与现场装配过程中的高可靠性与广适应性提供了有力支撑。

图 4 1 200 MPa 水电钢的冷弯实验试样

4. 焊接适应性优异

本钢种采用低碳+多元微合金化设计策略, 可显著降低焊接过程中裂纹敏感 性。其中碳当量(Ceq)控制在 0.61%以下,焊接热敏感性指数(Pcm)低于 0.31%, 有效减少了焊接热循环引发的冷裂纹倾向。同时高比例等轴晶组织、细小的晶粒及离散分布的 M—A 组元共同作用,可显著抑制焊接热影响区的软化与脆化倾向,降低焊接残余应力,提升焊缝区的组织稳定性与服役可靠性。该钢材在复杂结构部件的高质量焊接应用中具备卓越的适应能力, 具备广泛的工程推广价值。

四、应用展望:突破推动大型水电机组轻量化、绿色化转型

1. 满足高强轻量化需求

开发的1 200 MPa 级高性能水电钢, 其屈服和抗拉强度达到传统水电钢 (600~800 MPa) 的1.5~2 倍, 具备优异的承载能力和结构稳定性 。该类钢材可 显著减薄压力钢管 、蜗壳等核心受力构件的壁厚, 实现整体减重20%~30%, 在 不降低安全裕度的前提下有效降低设备自重,提升结构件的动态响应效率与机械 适配性。特别是在水头超过 500 m、容量达到百万千瓦级的大型水电机组中,其 轻质高强的性能优势尤为突出,有效支撑高落差、大流量工况下设备的安全稳定 运行, 为新一代高效 、大型水电系统提供关键材料保障。

2. 保障极端低温下的运行安全

针对高寒地区复杂服役环境,通过引入 Ni、Cr、Mo 等元素进行多元微合金 化设计,结合控轧控冷与复相组织调控策略,构建了以细小板条马氏体为主、等 轴铁素体弥散分布的韧性缓冲结构。该组织配置显著增强裂纹扩展路径的偏折能 力与能量吸收能力,在-40℃极端低温下可实现1 200 MPa级水电钢冲击吸收功(KV2) ≥50 J。材料在低温环境中表现出良好的抗裂纹扩展能力与断裂韧性,确保高寒地区水电装备在严苛服役条件下的安全稳定运行,有力支撑我 国“西电东送 ”和“水电外送 ”战略在高纬度区域的实施。

3. 提升施工效率与制造能力

借助 1 200 MPa 级钢材在轻量化设计中的优势, 其在构件运输 、现场安装及焊接过程中均展现出优异的适应性。轻质特性显著降低构件吊装难度,同时减小应力集中,提升整体结构稳定性。在制造环节中,高强度钢可有效减少厚壁构件 的焊接道数与焊接时间,焊接工作量平均降低约30%,明显提升施工效率并降低高空作业风险。为超大型水电站压力管道和深远海浮式结构制造提供了技术支撑。

4. 实现成本与环保双重优化

尽管 1 200 MPa 级水电钢的单吨材料成本略高于传统钢材,但其带来的减重 效应和综合性能优势,在全生命周期维度上显著降低了项目的总成本。运输与现 场焊接环节因重量减少和施工简化而大幅节约人力与材料投入,预计整体生命周期成本可降低15%~20%。 同时,通过减薄钢板和延长服役寿命,可减少原材料消耗频率与能耗, 结合结构优化设计, 每减少1万t钢材可对应降低约 500 t CO2 排放,对“双碳 ”战略目标形成实质性支撑。1 200 MPa 级高强钢的推广应用不仅有助于推动重大水利工程的绿色转型,也为建设资源节约型、环境友好型社会提供了材料基础。

来源:湖南钢铁集团技术研究院有限公司

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414