双相钢(DP)是由铁素体和马氏体组成的钢,由于其优异的强度和塑性组合以及较低的制造成本而被广泛应用于汽车工业中,通过铁素体和马氏体的协同变形来实现良好的力学性能平衡,在塑性变形中起着独特的作用。人们认为,软铁素体主要负责塑性,而硬马氏体支持DP钢的强度。然而,这样的理解太容易了。实际上,双相钢通常具有由铁素体和马氏体组成的不同形态的复杂组织,包括两相(铁素体和马氏体)的分数、强度(硬度)、分布和晶粒尺寸的差异,所有这些都显著影响双相钢的整体力学性能。应当指出,两个阶段具有不同力学性能的双相钢(铁素体和马氏体)必须协同变形。为了全面了解具有这种显微组织的双相钢的变形本质,在微观组织尺度上研究局部变形特征是十分必要的。最近的研究表明,DP钢的局部变形行为随相分布而发生很大变化。与孤立分布的马氏体组织相比,在单个铁素体晶粒周围呈链状分布的马氏体组织具有更均匀的变形,其高的塑性可归因于其微观组织中的均匀变形。此外,据报道,DP钢的晶粒细化提高了强度,但没有显著损失延展性,因为其增强了应变硬化能力。然而,DP结构中晶粒细化促进的这种上级应变硬化特性的科学起源仍不清楚。通过晶粒细化而增强的应变硬化能力被认为是DP结构以及其他类型的异质结构材料的独特特征,因为在大多数情况下,单相金属材料不表现出通过晶粒细化而增加的应变硬化能力。定量描述变形不均匀性将是揭示高应变起源的关键研究,硬化能力和DP钢中晶粒细化所带来的优异的强度-延展性平衡。

本研究使用微尺度数字图像相关(μ-DIC)方法和变形过程中的原位中子衍射来阐明由软铁素体和硬马氏体组成的DP钢的变形行为。DIC方法允许分别测量铁素体和马氏体区域的局部应变。能够理解具有不同晶粒尺寸的DP钢中铁素体和马氏体之间的应变分配行为。变形过程中的原位中子衍射实验,评估内部应力(由弹性应变计算)。DIC方法与In-S方法相结合,原位中子衍射实验将为全面了解双相钢中两相的变形作用提供巨大的协同作用。根据本研究中获得的应变和应力分配结果,讨论了每个组成相的变形作用和DP钢中晶粒细化所实现的优异机械性能的科学起源。

以上研究以“Grain refinement of dual phase steel maximizes deformation ability of

martensite, leading to simultaneous enhancement of strength and ductility”发表在Acta Materialia上

链接:https://www.sciencedirect.com/science/article/pii/S1359645425003519

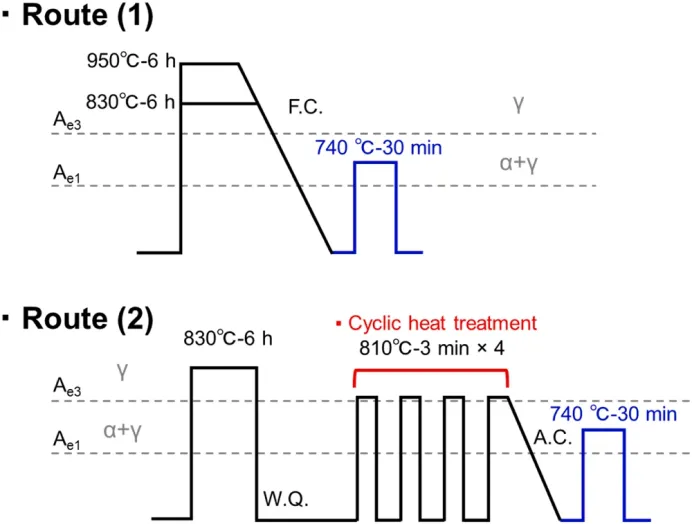

图1.

制备具有不同铁素体晶粒尺寸的铁素体-马氏体DP组织的两种不同热处理路线。首先在本发明的低碳钢中获得铁素体-珠光体组织作为基础组织,然后制备铁素体-马氏体DP组织。在路线(1)中,采用不同的等温淬火温度控制铁素体晶粒尺寸(950 ℃和830 ℃)。在路线(2)中,铁素体晶粒的进一步晶粒细化是通过四个-两条路线都以740 ° C的亚温退火完成,以获得铁素体-马氏体DP结构。

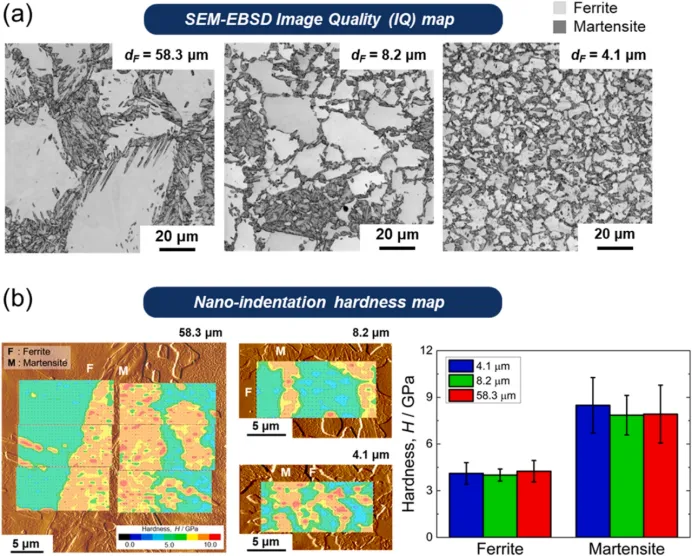

图2.

平均铁素体晶粒尺寸为58.3 μm、8.2 μm和4.1 μm的低碳铁素体-马氏体双相(DP)钢试样的显微组织和纳米硬度特性。(a)DP试样的SEM-EBSD图像质量(IQ)图显示了不同晶粒尺寸的显微组织。在IQ图中,马氏体由于其较高的晶格缺陷密度而显得比铁素体更暗。(b)SPM上重叠的纳米压痕硬度彩色图(扫描探针显微镜)相同区域的图像,右侧的曲线图显示了两个相的平均纳米硬度值。

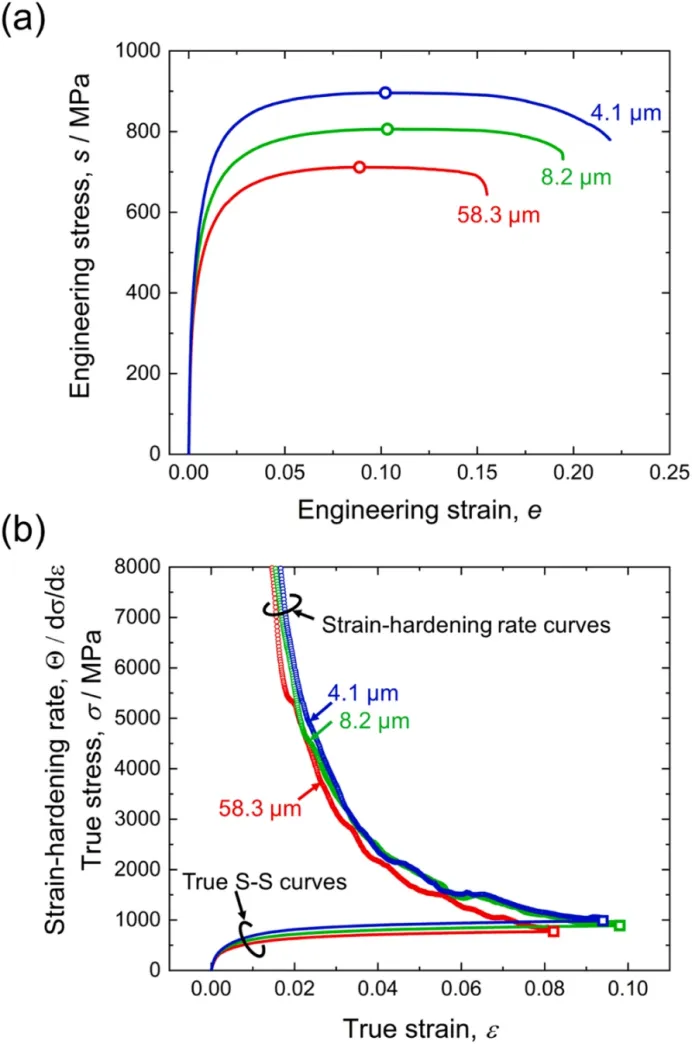

图3.

(a)具有不同铁素体晶粒尺寸的DP试样的工程应力-应变曲线,在8.3 × 10- 4s-1的准静态初始应变速率下进行的室温单轴拉伸试验中,方形符号表示应变硬化率与真实S-S曲线的交叉点,对应于塑性不稳定的开始。

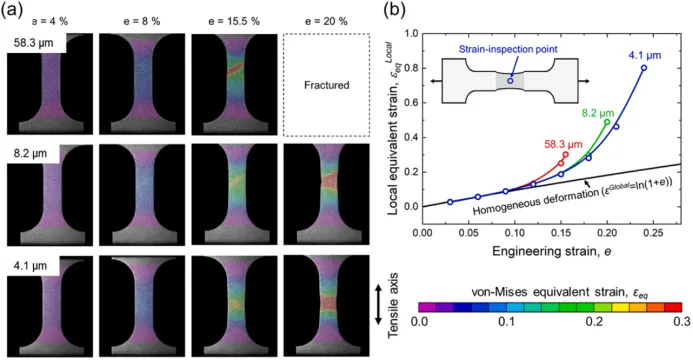

图4.

通过数字图像相关(DIC)技术评估的拉伸试样在变形过程中的局部应变演变。(a)DIC-拉伸试样中的局部应变分布图,平均铁素体晶粒尺寸为58.3 μm、8.2 μm和4.1 μm,总体工程应变(e)为4%、8%、15.5%和20%。拉伸轴平行于图像中的垂直方向,并且颜色编码图根据所提供的应变颜色条表示局部位置处的von-Mises等效应变值。(B)最高局部等效应变(

)作为整体工程应变(e)的函数绘制。数据点(

)对应于拉伸破坏前确定的最大应变局部化位置。黑线表示理想的均匀变形(

=

(=ln(1 + e)))。

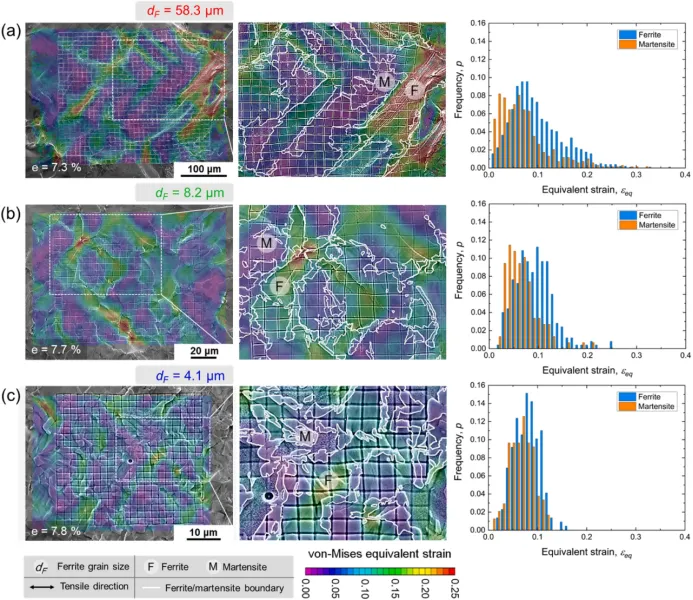

图5.

局部应变分布与显微组织重叠(左列和中列)和显示铁素体或马氏体相内局部应变的直方图(右列)通过μ-DIC分析获得(a)粗粒度(58.3 μm),(b)中等粒度(8.2 μm),(c)细粒(4.1 μm)DP样本拉伸变形至约7.5%中列显示了左列图像中由白色虚线矩形包围的区域的放大图。在中间一栏的放大图中,铁素体/马氏体边界用白色线标出,标记F和M分别表示铁素体和马氏体区域。

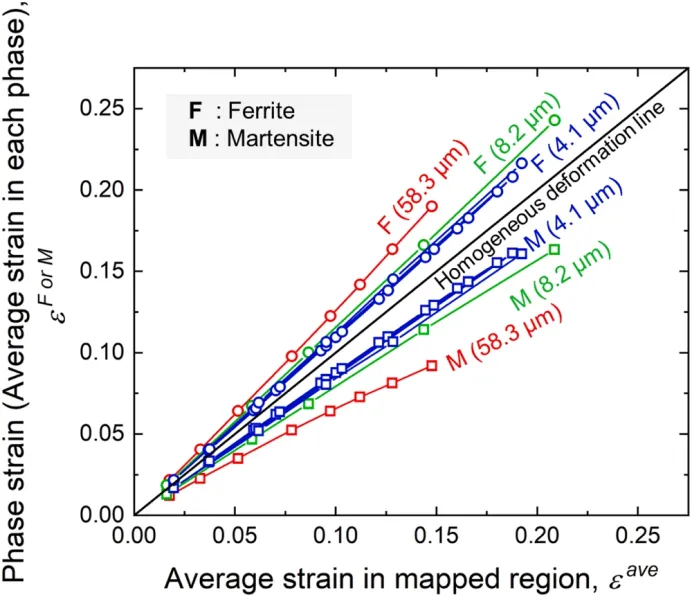

图6.

应变分配结果。铁素体或马氏体相的平均应变通过μ-DIC分析获得的相应变(phase strain)作为整个DIC映射区域的平均应变的函数绘制。数据涵盖了广泛的全局拉伸应变范围:在均匀延伸率范围内,CG试样的伸长率为0%~ 11.8%,MG试样的伸长率为15.2%,FG试样的伸长率为15.3(约9%工程应变),整个映射区域的平均应变与试样的整体拉伸应变匹配良好。黑色直线表示当相应变等于全球平均应变。

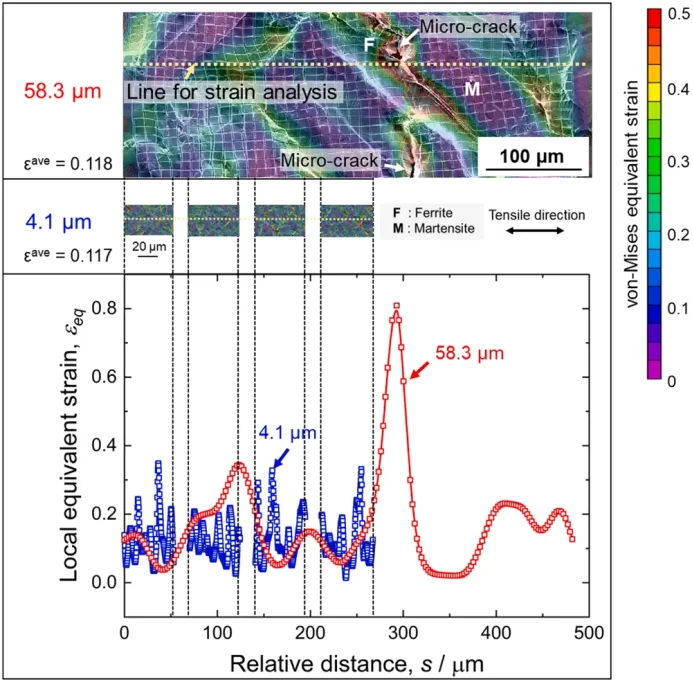

图7.

拉伸变形至约12%拉伸工程应变的DP钢CG(58.3 μm)和FG(4.1 μm)试样的μ-DIC分析结果。上图:CG试样的局部应变图与显微组织重叠。F和M分别表示铁素体和马氏体相。观察到的微裂纹由白色箭头指示。中间图:FG试样的局部应变图重叠在微观结构上。CG和FG试样局部应变图中沿沿着的局部应变分布,以相同比例绘制为距离的函数。红色和蓝色曲线对应于CG和FG试样的局部应变分布,(有关本图例中颜色的解释,请参阅本文的网页版本。)

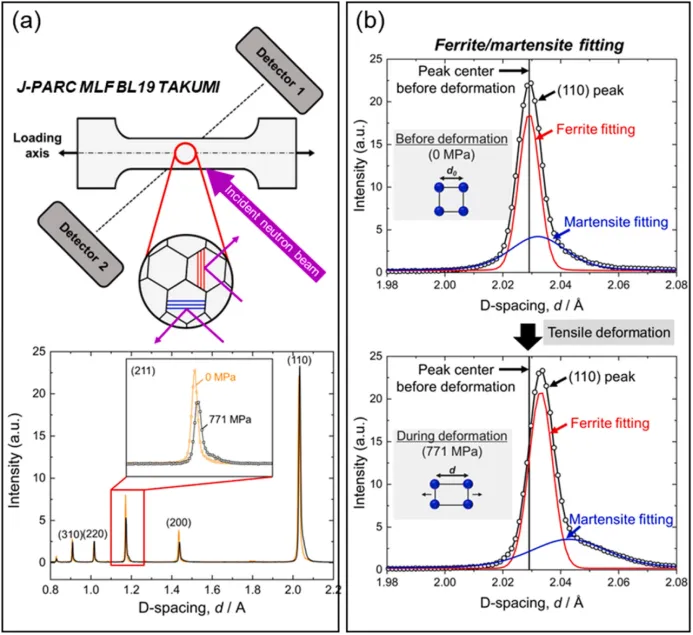

图8.

用于分析拉伸变形过程中铁素体和马氏体内应力演变的原位中子衍射。(a)在J-PARC进行的原位中子衍射实验示意图(日本质子加速器研究综合体)(材料和生命科学实验设施)束线-19 TAKUMI。实验装置涉及入射中子束之间的特定角度对准,下图显示了在拉伸变形之前和拉伸变形期间,分别在0 MPa和771 MPa的外部应力下的衍射峰轮廓的实际示例,(b)在(0 MPa)之前和(771 MPa)期间(110)面的放大衍射峰轮廓在(a)中由检测器1检测出的与拉伸轴垂直的(110)面的衍射峰被显示,对(110)峰进行峰拟合分析,分离为铁素体和马氏体的两个不同的峰。

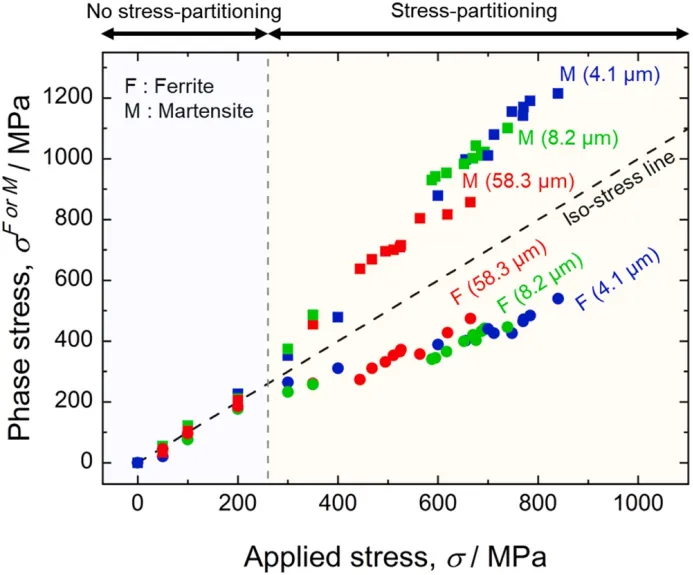

图9.

在拉伸变形过程中从原位中子衍射实验获得的应力分配结果。铁素体(F)和马氏体(M)的相应力(由每个相承受的内部(弹性)应力)的变化作为拉伸变形中外部施加应力的函数绘制。数据绘制至各试件的整体均匀伸长,黑色虚线表示外加应力与相应力之间的等应力线。

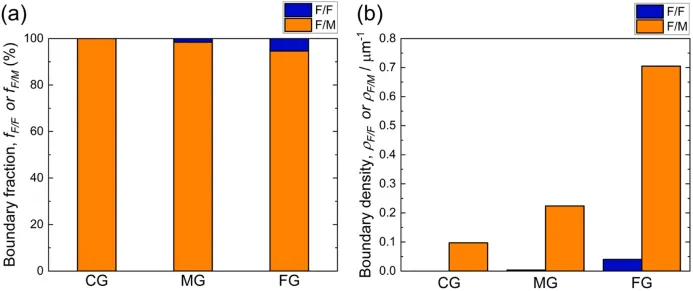

图10.

晶粒尺寸为58.3 μm(CG)、8.2 μm(MG)和4.1 μm(FG)的DP试样的边界特征。(a)铁素体/铁素体(F/F)边界(蓝色)和铁素体/马氏体(F/M)边界(橙子)的边界分数和(B)边界密度(有关本图例中颜色的解释,请参阅本文的网页版本。

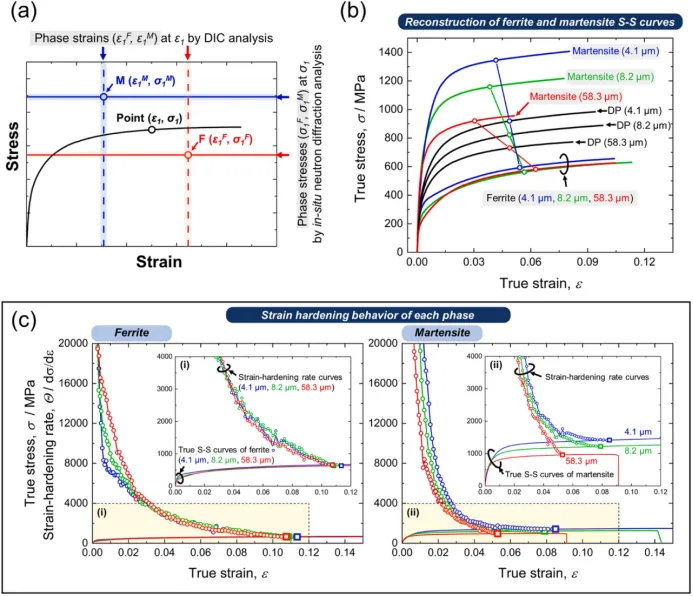

图11.

两个阶段的应力-应变曲线重建(铁素体和马氏体),从μ-DIC分析获得的相位应变实现(图6)和相应力的原位中子实验(图8)(a)显示如何重建应力的示意图-在给定的总应力下,由两个阶段的平均应变和应力得到每个阶段的应变曲线。通过组合不同拉伸变形下的这些数据点,(b)将铁素体和马氏体的应力-应变曲线与整个DP试样的应力-应变曲线一起重建,圆圈符号表示铁素体、马氏体、以及具有三种不同平均铁素体晶粒尺寸的DP组织中原始DP曲线上拉伸应变为5%的点。(c)DP钢的CG、MG和FG试样中铁素体(左)和马氏体(右)的应变硬化速率曲线,通过对重构的真应力-应变曲线进行微分,得到应变硬化曲线与应力-应变曲线的交点,用正方形符号表示,该交点对应于塑性失稳点,图中的(i)铁素体区或(ii)马氏体区的黄色区域被放大(如需解释此图形图例中对颜色的引用,请读者参阅本文的网络版本。)。

本文采用数字图像相关分析(DIC)和原位中子衍射实验,系统分析了不同平均晶粒尺寸的马氏体包围铁素体的网络状铁素体-马氏体双相(DP)钢拉伸变形过程中的力学性能和局部变形行为,主要结论如下:

(1)铁素体-马氏体双相组织,马氏体包围铁素体呈网络状,平均晶粒尺寸为58.3 μm(粗粒,CG),8.2 μm(中等粒度,MG)和4.1 μm(细粒度,FG)的马氏体相含量相近(~ 43%),且为纳米级。压痕测量证实,马氏体始终具有比铁素体更高的硬度,对于任一相观察到的硬度没有显著的晶粒尺寸依赖性。

(2)晶粒细化显著提高了DP组织在室温拉伸变形中的强度和塑性,尤其是提高了均匀后延伸率,DIC应变分布分析表明,晶粒细化的DP组织(平均铁素体晶粒尺寸为4.1 μm)有效地延缓了颈缩区的颈缩进程,从而提高了均匀后延伸率。

(3)μ-DIC分析表明,随着平均铁素体晶粒尺寸的减小,DP组织中的变形变得更加均匀,即硬马氏体开始承受更多的塑性应变,这表明变形约束的增加(由于铁素体/马氏体界面的增加)变形均匀化降低了铁素体的应变局部化和裂纹萌生,这解释了具有更细微观结构的DP钢的拉伸韧性的改善。

(4)形变过程中马氏体比铁素体承受更高的相应力(内弹性应力),组织细化使马氏体内应力显著增加,这是由于铁素体/马氏体界面的增加对形变的约束作用;马氏体内相应力的增加提高了形变硬化速率,延缓了细晶DP钢塑性失稳的发生。

(5)在目前的研究中获得的DP钢的结果提供了有价值的见解的一般策略设计异质结构材料组成的软、硬域,旨在管理高强度和大的延展性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414