导读:具有高强度和大拉伸延展性的晶体材料通常表现出高断裂韧性。然而,尽管块状金属玻璃复合材料(BMGCs)相较于块状金属玻璃(BMGs)在强度和延展性的综合性能上有了显著提升,但其断裂韧性往往低得多。此外,块状金属玻璃复合材料在单轴拉伸应力下以及在断裂韧性测量过程中处于复杂应力状态时的变形机制,在很大程度上仍不为人所知。在此,我们研究了含有稳定晶体或可相变晶体的钛基块状金属玻璃复合材料的拉伸性能和断裂韧性。可相变的块状金属玻璃复合材料相较于含有稳定晶体的块状金属玻璃复合材料,展现出了显著改善的拉伸性能,但断裂韧性却更低,这与晶体材料中普遍存在的常见认知相悖。

研究表明,玻璃-晶体双相块状金属玻璃复合材料中的变形机制对应力状态十分敏感。虽然在单轴拉伸下,可相变的块状金属玻璃复合材料中很大一部分变形诱导马氏体以及通过剪切带产生的塑性变形会发生,但在断裂韧性测量过程中,由于裂纹尖端的应力三轴性,这种变形受到了抑制,从而导致断裂韧性降低。

基于这些发现,我们提出了一种依赖于调整晶相的亚稳性的策略,并通过实验进行了验证。新设计的块状金属玻璃复合材料的拉伸性能和断裂韧性同时得到了提升,优于所有已报道的块状金属玻璃复合材料。

块状金属玻璃(BMGs)由于其优异的机械性能,如高强度、高硬度和大弹性,且原子堆积不存在长程有序结构,是很有前景的结构材料。然而,块状金属玻璃在远低于其玻璃化转变温度的温度下,承受单轴拉伸时通常表现出零拉伸延展性和灾难性的破坏。这是因为塑性应变会局部化到狭窄的“剪切带”中,随后剪切带不受阻碍地扩展,导致拉伸试样发生破坏。

为了克服这一主要缺点,含有原位形成晶相的块状金属玻璃复合材料(BMGCs)已被研发出来。在已构思的众多块状金属玻璃复合材料中,含有β-Ti/Zr晶体的Ti/Zr基块状金属玻璃复合材料,以及含有B2-CuZr(Ti)晶体的CuZr(Ti)基块状金属玻璃复合材料是两类研究最为活跃的块状金属玻璃复合材料。

Ti/Zr基块状金属玻璃复合材料通常含有稳定的β-Ti/Zr晶体,也就是说,它们不易发生变形诱导马氏体转变(DIMT),其变形响应由位错介导的塑性(DMP)所控制。这类块状金属玻璃复合材料在拉伸时通常表现出明显的宏观应变软化和较差的均匀延伸率,这反映出材料的使用安全性较差。

相比之下,具有B2晶体结构且能够发生变形诱导马氏体转变的晶相的CuZr基块状金属玻璃复合材料在拉伸时表现出应变硬化。最近,具有β-Ti↔α″-Ti变形诱导马氏体转变的Ti基块状金属玻璃复合材料引起了广泛的研究兴趣,因为其β-Ti枝晶的微观结构和亚稳性可以被调控,从而实现较大的拉伸延展性,同时伴有高应变硬化能力。

一种简单直接估计材料韧性的方法是测量真实应力-应变曲线下的面积。这被称为静态韧性(也称为拉伸韧性),UT体现了拉伸性能,并且取决于拉伸强度和延展性。作为一个本质上反映试样在拉伸变形过程中通过塑性变形吸收能量的参数,UT与断裂韧性密切相关,断裂韧性代表了材料抵抗裂纹萌生和扩展的能力。静态韧性和断裂韧性对于评估结构材料的使用安全性都至关重要。

对于晶体材料来说,UT和断裂韧性呈正相关,静态韧性的增加通常会导致断裂韧性的提高。这一可能性是许多块状金属玻璃研究领域的研究人员追求不同策略以使块状金属玻璃具有加工硬化行为,进而提高其延展性的主要潜在因素。

然而,对于块状金属玻璃和块状金属玻璃复合材料来说,UT和断裂韧性之间的关系仍不明确。就块状金属玻璃而言,可以实现较高的断裂韧性,例如,钯基和锆基块状金属玻璃的I型断裂韧性值高达200 MPa m1/2 ,但拉伸延展性为零,导致UT较低。同样,含有稳定β-Zr枝晶的锆基块状金属玻璃复合材料在所有已报道的块状金属玻璃复合材料中表现出最高约173 MPa m1/2 的韧性,但在拉伸时表现出严重的应变软化和较差的均匀延伸率(约2%)。

相比之下,含有可相变晶体的块状金属玻璃复合材料表现出比单一的块状金属玻璃和含有稳定晶体的块状金属玻璃复合材料更好的强度和延展性的组合,但已报道的可相变块状金属玻璃复合材料的最高断裂韧性仅为105 MPa m1/2 ,远低于块状金属玻璃和含有稳定晶体的块状金属玻璃复合材料的断裂韧性。

块状金属玻璃复合材料中拉伸性能和断裂韧性之间这种在一定程度上的负相关关系,凸显了进一步研究单轴拉伸试验(其中应力状态简单)过程中普遍存在的变形机制,并与断裂韧性测量过程中(裂纹尖端前方的应力状态为三轴且通常相当复杂)发生的变形机制进行比较的必要性。

在这项工作中,中国科学院系统地研究了含有由位错介导塑性(DMP)的稳定晶体或由变形诱导马氏体转变(DIMT)的可相变晶体的块状金属玻璃复合材料的拉伸性能和断裂韧性。与含有稳定晶体的块状金属玻璃复合材料相比,可相变的块状金属玻璃复合材料表现出更好的拉伸性能,但断裂韧性较低。实验和辅助的分子动力学(MD)模拟揭示了块状金属玻璃复合材料在单轴拉伸应力和复杂应力状态下不同的变形机制。基于这些认识,我们提出了一种同时提高块状金属玻璃复合材料拉伸性能和断裂韧性的策略,并证明新设计的块状金属玻璃复合材料具有优异的综合机械性能。

相关研究成果以“Simultaneous enhancement of tensile properties and fracture toughness of bulk metallic glass composites”发表在Acta Materialia上

链接:https://www.sciencedirect.com/science/article/pii/S1359645425003088

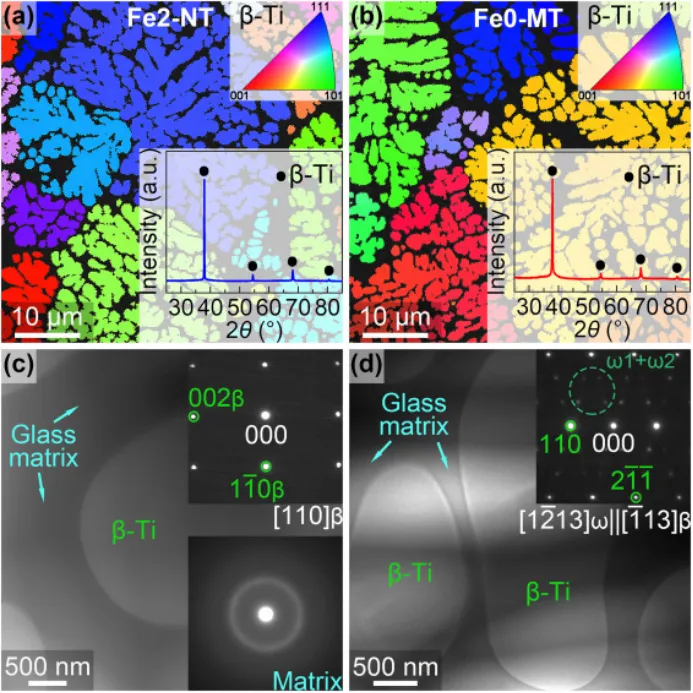

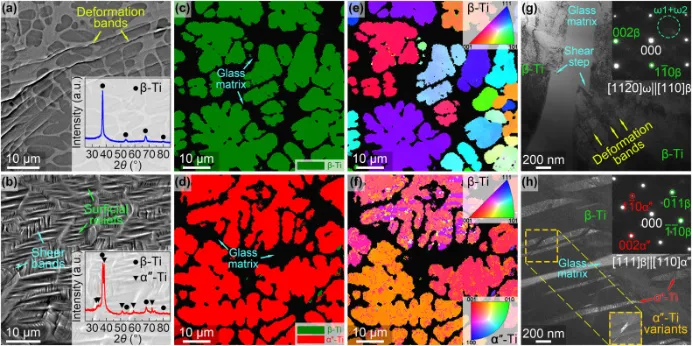

图1. 铸态Fe2-NT和Fe0-MT合金的微观结构。(a) 和 (b) 反极图(IPF)彩色图,插图分别显示了Fe2-NT和Fe0-MT中β-Ti的晶体学取向(上方)和X射线衍射(XRD)扫描图(下方)。(c) 和 (d) 分别是Fe2-NT和Fe0-MT的透射电子显微镜(TEM)显微照片,内附选区电子衍射(SAED)图样。

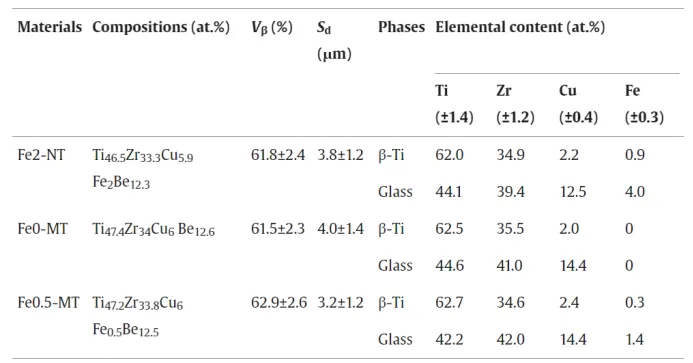

表1. 所研究的块状金属玻璃复合材料(BMGCs)的成分和简称。同时列出了测量得到的β-Ti相体积分数

、β-Ti二次枝晶臂的平均尺寸

,以及通过能量色散X射线光谱(EDS)测定的两相成分。

图2. (a) Fe2-NT和Fe0-MT的工程拉伸应力-应变曲线。插图展示了无缺口拉伸试样的几何形状示意图。(b) 无缺口的Fe2-NT和Fe0-MT的极限抗拉强度(UTS)和断裂应变(εf)的统计直方图。(c) 已报道的最小铸造尺寸大于5毫米且拉伸应变大于5%的块状金属玻璃复合材料(BMGCs)的均匀延伸率(εu)与强度(S)的对比情况。(d) Fe2-NT和Fe0-MT的静态韧性(UT)和断裂韧性(KJ)的统计直方图。

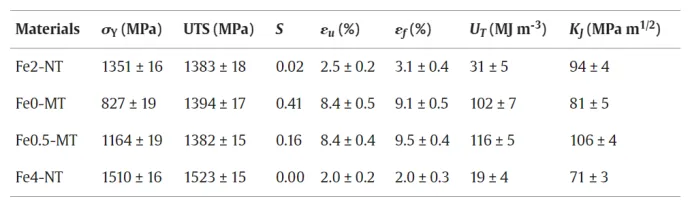

表2. 所研究的块状金属玻璃复合材料(BMGCs)的力学性能,包括屈服强度

、极限抗拉强度(UTS)、应变硬化能力

、均匀延伸率

以及单轴拉伸下的断裂应变

。同时还列出了静态韧性(UT)和缺口韧性

。

图3. 拉伸断裂后的Fe2-NT和Fe0-MT的微观结构。(a) 和 (b) 分别是拉伸断裂后的Fe2-NT和Fe0-MT的扫描电子显微镜(SEM)显微照片,插图为X射线衍射(XRD)扫描图。(c) 和 (d) 分别是拉伸断裂后的Fe2-NT和Fe0-MT的相图。(e) 和 (f) 分别是拉伸断裂后的Fe2-NT和Fe0-MT相应的反极图(IPF)彩色图。(g) 和 (h) 分别是拉伸断裂后的Fe2-NT和Fe0-MT的透射电子显微镜(TEM)显微照片,内附选区电子衍射(SAED)图样。

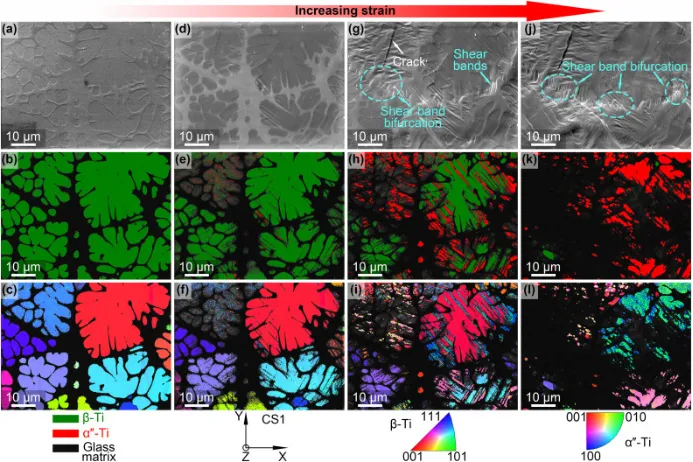

图4. Fe0-MT-10在原位拉伸实验不同应变阶段的微观形貌:(a)-(c) 分别是实验前铸态Fe0-MT的扫描电子显微镜(SEM)图像、相图和反极图(IPF)彩色图;(d)-(f) 为宏观屈服点时的图像;(g)-(i) 是应变硬化阶段的图像;(j)-(l) 为断裂前的图像。

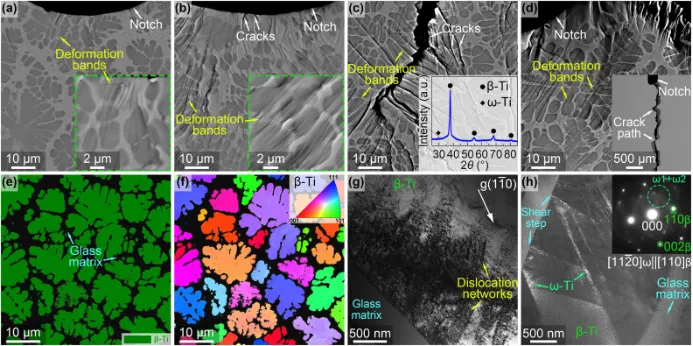

图5. Fe2-NT在断裂韧性测量过程中的微观结构。(a) 和 (b) 分别是在约800牛和约1100牛载荷下缺口尖端区域的显微图像,插图为局部放大的扫描电子显微镜(SEM)显微图像。(c) 裂纹扩展过程中裂纹尖端区域的显微图像,插图为X射线衍射(XRD)扫描图。(d) 断裂后的Fe2-NT的缺口尖端区域图像,插图为裂纹扩展路径。(e) 和 (f) 分别是断裂后的Fe2-NT的相图和相应的反极图(IPF)彩色图。(g) 和 (h) 分别是断裂后的Fe2-NT在不同位置的透射电子显微镜(TEM)显微图像,内附选区电子衍射(SAED)图样。

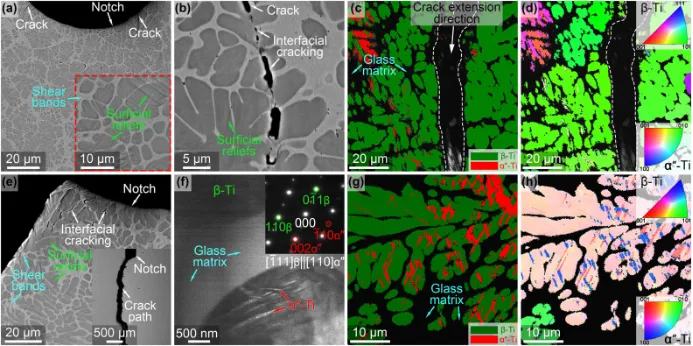

图6. Fe0-MT在断裂韧性测量过程中的微观结构。(a) 在约800牛载荷下缺口尖端区域的显微图像,插图为局部放大的扫描电子显微镜(SEM)显微图像。(b) 裂纹扩展过程中裂纹尖端区域的显微图像。(c) 和 (d) 分别是裂纹扩展过程中裂纹路径附近的相图和相应的反极图(IPF)彩色图。(e) 断裂后的Fe0-MT的缺口尖端区域图像,插图为裂纹扩展路径。(f) 断裂后的Fe0-MT的透射电子显微镜(TEM)显微图像,内附选区电子衍射(SAED)图样。(g) 和 (h) 分别是断裂后的Fe0-MT的缺口尖端区域的相图和相应的反极图(IPF)彩色图。

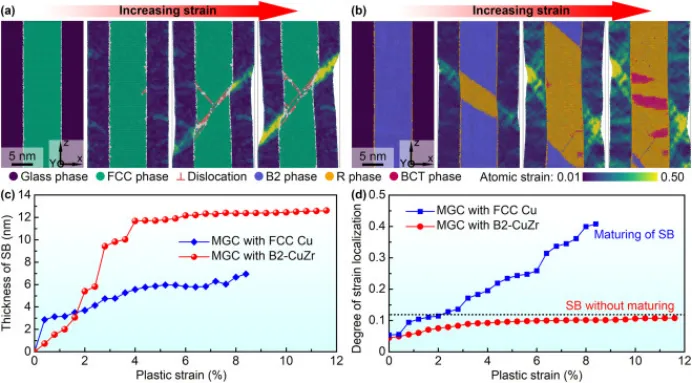

图7. 两种无缺口金属玻璃复合材料(MGCs)中变形诱导马氏体转变(DIMT)和剪切带的分子动力学(MD)模拟。(a) 和 (b) 分别是含有面心立方(FCC)铜晶体的无缺口金属玻璃复合材料以及含有可相变B2-CuZr晶体的无缺口金属玻璃复合材料在不同应变下的模拟情况。(c) 玻璃/晶体界面附近剪切带(在本图中简称为SB)的厚度随塑性应变变化的关系图。(d) 应变局部化程度随塑性应变变化的关系图。

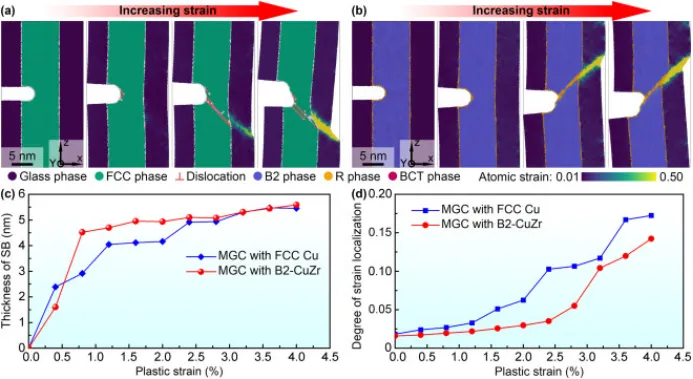

图8. 两种带缺口的金属玻璃复合材料(MGCs)中变形诱导马氏体转变(DIMT)和剪切带的分子动力学(MD)模拟。(a) 和 (b) 分别是含有面心立方(FCC)铜晶体的带缺口金属玻璃复合材料以及含有可相变B2-CuZr晶体的带缺口金属玻璃复合材料在不同应变下的模拟情况。(c) 玻璃/晶体界面附近剪切带(在本图中简称为SB)的厚度随塑性应变变化的关系图。(d) 应变局部化程度随塑性应变变化的关系图。

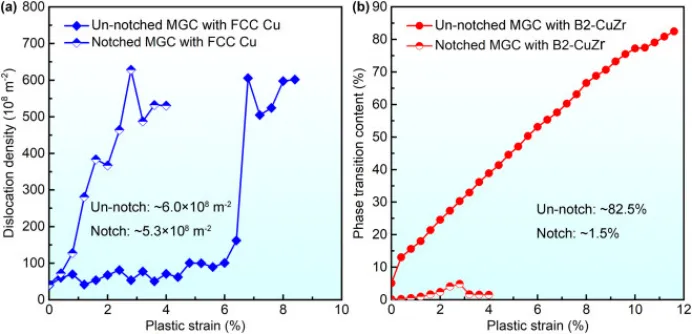

图9. (a) 含有面心立方(FCC)铜晶体的无缺口和有缺口的金属玻璃复合材料(MGCs)的位错密度随塑性应变的变化关系图。(b) 含有可相变B2-CuZr晶体的无缺口和有缺口的金属玻璃复合材料(MGCs)的相变含量随塑性应变的变化关系图。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414