研究背景

纳米晶(NC)金属和合金因独特的微观结构展现出优异的机械强度,在过去四十年备受关注,但在实际应用中面临诸多挑战。纳米晶金属和合金凭借极细的晶粒(10 - 50nm)获得非凡的机械强度。如平均晶粒尺寸 20 - 25nm 的电沉积 Ni,屈服强度高达 2GPa;简单面心立方(fcc)结构的 NC 金属,强度可与复杂(多相)钢相媲美。

目前,具有均匀纳米晶粒的金属和合金,多以纳米至微米级粉末颗粒、厚度不超几十微米的薄膜或表面涂层形式制备。即便通过表面机械研磨处理(SMAT)在块状材料表面形成梯度晶粒结构,其异质纳米晶粒层深度也仅几微米。这使得纳米晶金属难以满足实际应用中对材料尺寸的要求,无法作为足够体积的结构增强材料承担载荷,与早期非晶合金面临的困境相似。

纳米晶合金中纳米晶粒的高比表面积导致其表面能高,晶界多且能量大,使得微小晶粒极易长大,晶粒尺寸稳定性差,严重影响其在高温或大塑性应变条件下的长期应用。本研究旨在解决上述两个关键问题,开发一种简便的包层方法,制备毫米厚的纳米晶层,并采用特定合金配方提升其强度和稳定性。

实验方法

本文通过多种研究方法制备并表征纳米晶 CoCrNi 合金涂层,探究其性能及相关机制,具体如下:

- 建模:建立计算流体动力学(CFD)模型,研究 RECAS 过程中 CoCrNi MEA 粉末的温度演变。计算做了简化和假设,如假设粒子层理想均匀紧密堆积,只考虑部分相邻粒子对主研究粒子温度的影响;简化电阻热计算,根据粒子紧密堆积模型计算相关参数;忽略粒子间电容、电感及汤姆逊效应热,仅考虑主导的焦耳热;设置特殊热边界条件,将计算区域边界设为平均温度,采用对流边界条件。模型使用 VOF 多相模型等控制方程,利用 ANSYS Fluent 软件求解,相关初始化、热源及材料属性通过用户自定义函数(UDF)编写123。

- 样品制备:通过机械合金化制备 CoCrNi MEA 粉末,将高纯度 Ni、Cr、Co 元素粉末按近等摩尔比混合,用氩气除氧、N - 庚烷作工艺控制剂,在行星球磨机中球磨 35h。选用铝合金(A5083)板作基底,经砂纸打磨、丙酮清洗后,将 MEA 粉末沉积其上。在室温、无惰性气体或真空保护下进行 RECAS 实验,设置电流 4.5kA,电极移动速度 250mm/min,压力\(50kg/cm^{2}\) 4。

- 微柱制备和微压缩测试:用聚焦离子束(FIB)在选定晶粒中心铣出直径 1μm、纵横比 3:1 的圆柱形微柱,并用 100pA 电流进行最终抛光。在扫描电子显微镜(SEM)内,使用 Alemnis 标准组装纳米压痕平台,以直径 10μm 的金刚石圆柱平头压头,在位移控制模式下、\(0.001s^{-1}\)应变速率进行微柱压缩测试,测试至少五个相同尺寸的微柱确保数据一致性56。

- 微观结构表征:运用 X 射线衍射(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)及扫描透射电子显微镜 - 能量色散光谱(STEM - EDS)对 CoCrNi MEA 粉末和涂层进行表征分析。TEM 还用于研究压缩测试后变形微柱,制备 TEM 样品时用 FIB 并以 50pA 电流和 5keV 电压进行最终清洗,减少 FIB 诱导损伤78。

- 原位 HRTEM 实验:在 FEI Tecnai F30 TEM 内,使用北京 PicoFemto Co 的 TEM 电学样品台进行原位拉伸应变测试。实验前,在 Thermofisher Scios 2 FIB 系统中制备特定尺寸的 FIB 箔样品并使其断裂,用压电操纵器控制的钨尖端接触推拉装置。测试时,钨尖端以\(10^{-3}s^{-1}\)速率缓慢向前移动,TEM 采用弱束条件,并用 CCD 相机以 0.02s / 帧的速率实时记录9。

- 磨损测试:依据 ASTM G99 - 23 标准,在室温下用球盘装置(FPR - 2000),以 3N、5N、7N 载荷,选用直径 5mm 的 Si₃N₄球、2.09cm/s 滑动速度,测试 NC CoCrNi MEAc 和 5083 铝合金基底的磨损性能,并记录摩擦系数10。

- 电化学测试:利用电化学工作站(CHI660E),先测试开路电位(OCP)1800s,然后在 OCP 下于 10⁵Hz 至\(10^{-2}\)Hz 频率范围、5mV 振幅进行电化学阻抗谱(EIS)测试,最后以 0.5mV/s 扫描速率进行动电位极化测试11。

- 空蚀测试:按照 ASTM G32 - 16 标准,在 3.5wt% NaCl 溶液中,用超声振动装置进行空蚀(CE)测试,保持喇叭共振频率 20kHz、振动幅度 50μm。每隔 0.5h 用分析天平(精度 ±0.01mg)称重样品,直至总测试时间达 10h,以平均侵蚀深度表示侵蚀损失12。

- 3D X 射线显微镜和重建:使用 Xradia 520 Versa(ZEISS)进行 X 射线 μ - CT 分析直径 1mm 的 RECAS NC CoCrNi MEA 圆柱体内部缺陷,工作加速电压 140kV,对局部区域进行高分辨率 μ - CT 扫描(体素尺寸 700nm),用 Dragonfly 软件进行扫描体积重建,解析缺陷位置和体积1314。

- 第一性原理计算:运用密度泛函理论(DFT),通过 Vienna Ab Initio Simulation Package(VASP)进行第一性原理计算。计算采用投影增强波(PAW)赝势和 Perdew - Burke - Ernzerhof(PBE)广义梯度近似处理交换关联势,设置能量截止 600eV,k 点密度\(0.2 \AA^{-1}\) ,电子自洽标准\(10^{-6}eV\) ,原子力优化至低于\(0.01eV/ \AA\) ,用 Alloy Theoretic Automated Toolkit(ATAT)中的 MCSQS 模块生成特殊准随机结构(SQS)15。

研究结果与讨论

文章该部分主要围绕通过RECAS制备的纳米晶CoCrNi 涂层展开研究,从多个方面深入分析了其性能、结构及相关机制,具体内容如下:RECAS 制备纳米晶 CoCrNi 涂层制备过程及原理:RECAS 技术利用高电流脉冲使导电的 CoCrNi 粉末产生焦耳热,瞬间在粉末颗粒界面产生高温尖峰(达 2000K),实现颗粒间的快速烧结结合,同时电极施加的25MPa压力促进颗粒紧密接触。该过程在数十秒内完成,能制备出厚度达1mm、尺寸较大(56mm×8.2mm )且均匀致密的涂层,相对密度99.98%。微观结构:球磨后的CoCrNi 粉末平均晶粒尺寸为 10.7nm,最终涂层的平均晶粒尺寸为 37.6nm,两者均呈现均匀的纳米晶结构。高分辨率 TEM 图像显示,瞬时热尖峰仅在微米级的界面接触区局部作用,快速消散,有效烧结颗粒的同时保留了纳米晶尺寸,且纳米晶在整个涂层中均匀分布。

Fig. 1 NC CoCrNi MEA cladding prepared via rapid electrical-current-activated sintering. a and b Schematic diagrams showing the resistance sintering that produced millimeter-thick cladding within 14 s. c Cross-sectional view of the cladding with a thickness exceeding 1 mm. d Macroscopic view of the NC CoCrNi cladding with a length of 56 mm and a width of 8.2 mm. e to g 3D grain structure and HRTEM images of the NC grains in the as-milled powders. g to h 3D grain structure and HRTEM images of the NC grains in the eventual cladding. Insets are the fast Fourier transform (FFT), showing fcc structure. Stacking faults (SFs) are observed both in g and j.

纳米晶粒的高热稳定性热稳定性表现:通过原位高温 XRD 监测,纳米CoCrNi MEA 涂层在1000℃(\(0.84T_{m}\),\(T_{m}\)为熔点)时,平均晶粒尺寸仍保持在37nm左右。与文献中其他纳米结构金属/合金相比,其纳米晶粒稳定性明显更高,如之前报道的 纳米晶CoCrNi 经表面机械研磨处理后,在\(0.61T_{m}\)时晶粒就开始明显长大3。稳定性机制:球磨过程中引入的少量间隙氧(0.77wt%)均匀分布在纳米晶粒内部和边界。第一性原理计算表明,间隙氧的存在有效增加了 Co、Cr、Ni 三种金属元素的扩散能垒,尤其是 Cr 原子,降低了其扩散速率,从而抑制了晶粒生长。

Fig. 2 Ultrahigh grain size stability in NC CoCrNi MEA cladding. a Grain size versus homologous temperature (Tm = 1488 K for CoCrNi [23]), in comparison with other NC metals (NC CoCrNi MEA [17], Nanotwined (NT) Cu-1at. %Cr [18], NT-Cu [19], NT-Ni [20], NC-Martensite [21] and NC Ni-13 at. % W [22], NC Pd-15 at. % Zr [22]). bthe in-situ high-temperature XRD results of NC CoCrNi MEA cladding form room temperature (RT) to 1273 K using Cobalt KaX-ray (0.1789 Å).

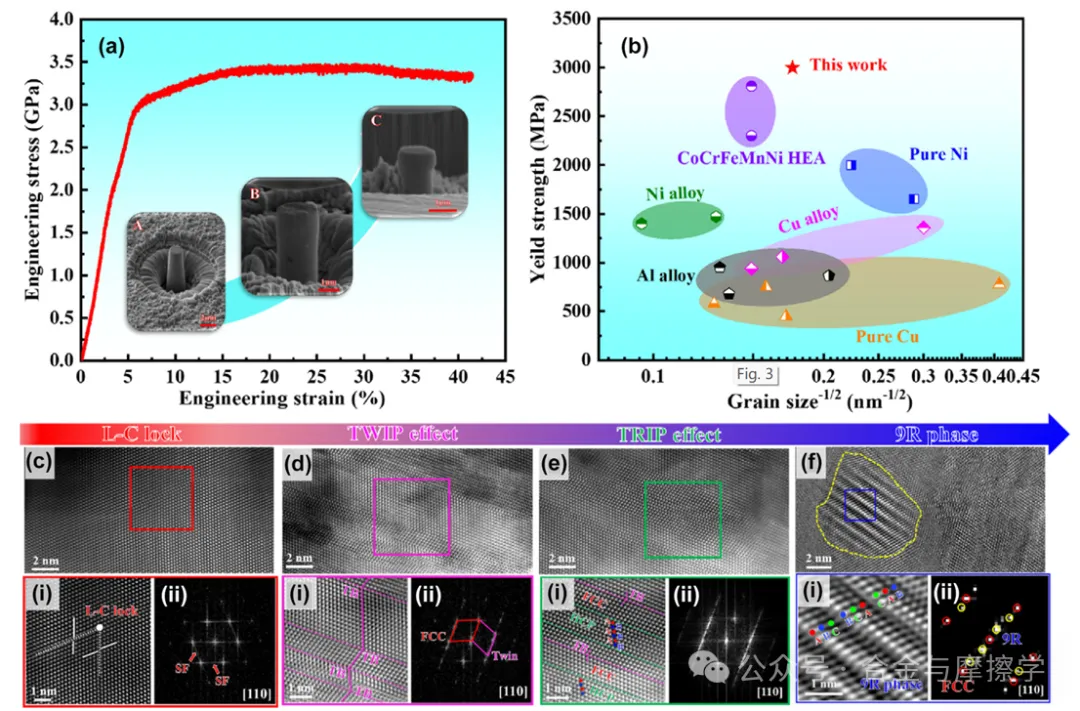

纳米晶CoCrNi 涂层在塑性变形中的高强度强度和塑性表现:对直径 1mm、高 3mm 的微柱样品进行压缩测试,纳米晶CoCrNi 涂层的屈服强度接近3GPa,高于以往遵循相同尺寸无关模式的纯 fcc NC 金属和合金。微柱被压缩至 40% 应变时未出现开裂,展现出良好的高应力塑性变形能力。

塑性变形机制:TEM 观察发现,30nm 左右晶粒尺寸的 NC 材料在塑性变形中,以部分位错为主导。层错(SFs)相互作用形成 Lomer - Cottrell(L - C)锁,阻碍位错运动;Shockley 部分位错介导纳米孪晶和 hcp 层的形成;还存在一些长周期堆垛结构(如 9R 相),这些塑性变形介导机制在 CoCrNi 型 MEAs 中较为常见。

Fig. 3 Plastic deformation behavior of of NC CoCrNi MEA cladding. a The compressive stress–strain curve of NC CoCrNi MEA micropillar. b Comparison of compressive yield strength of NC CoCrNi MEA micropillar with similar micropillars (diameters in the 0.58 to 6.3 mm range) of other NC fcc metals and alloys, including Cu [25–27], Ni [3,28], Cu alloy (Cu-Zr [29], Cu-Ta [30], Cu-B [31]), Ni alloy (Ni–W[32], Ni-Ti [33]), Al alloy (Al-Mg [34], Al-Mg-Y[35], Al-Fe-Y [35]), CoCrFeMnNi HEAs (CoCrFeMnNi [36], CoCrFeMnNiV0.3[36]). c-f Typical partial dislocation mediated processes during plastic deformation, forming L-C locks, nanotwins, hcp and 9R phase. c1 and c2, d1 and d2, e1 and e2, f1 and f2 are the corresponding magnified images and FFT of the boxed areas in c, d, e and f, respectively.

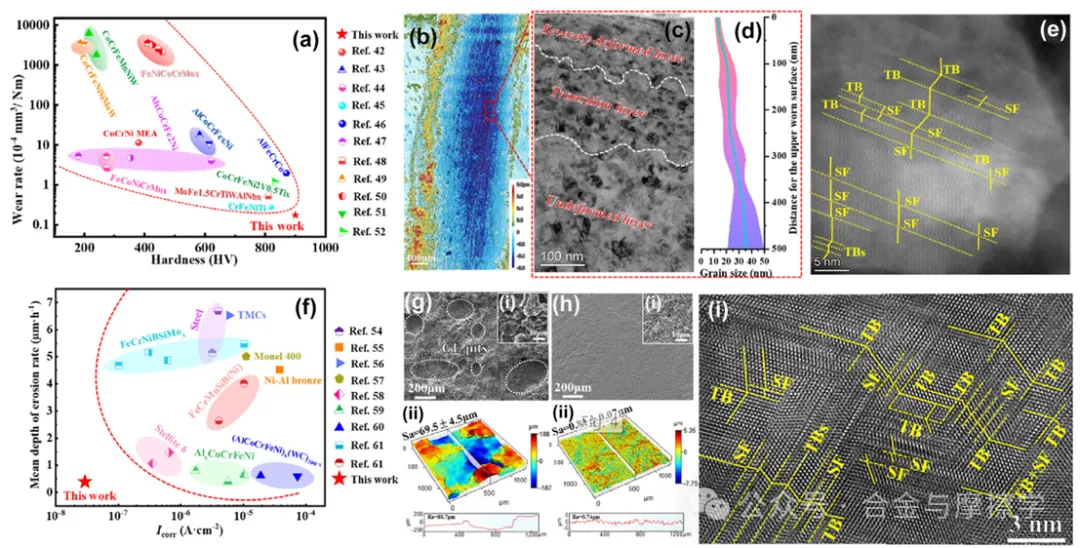

纳米晶CoCrNi 涂层的耐磨和耐蚀性耐磨性能:在球 - 盘粘着磨损试验中,NC CoCrNi MEAc 涂层平均磨损率(\(1.75×10^{-5}mm^{3}/ Nm\) )比铝合金基底(\(24.3×10^{-4}mm^{3}/ Nm\) )低两个数量级,优于其他 HEA 涂层。磨损过程中,涂层表面发生明显的晶粒细化,形成大量层错和孪晶,起到动态强化作用。

耐蚀和抗空蚀性能:由于涂层中含有大量 Cr(33.3 at.%),能形成钝化膜,在电化学测试中表现出出色的耐腐蚀性。在空蚀试验中,NC CoCrNi MEAc 涂层的平均侵蚀深度(MDE)率(0.4μm/h)相较于铝合金(29.6μm/h)和 Ni - Al 青铜(1.4μm/h)大幅降低,分别减少了 74 倍和 3.5 倍。空蚀后,涂层表面未出现明显凹坑,塑性变形产生的不规则皱纹均匀分布,表面粗糙度 Sa 值远低于铝合金和 Ni - Al 青铜,且形成了大量层错和变形孪晶,增强了涂层在空蚀冲击下的塑性流动强化。

Fig. 4. Excellent wear and cavitation erosion resistance. a The hardness-wear rate map comparing NC CoCrNi MEAc and other related HEA and HEA coatings (CoCrNi MEA[42], AlCoCrFexNi HEAc [43], FeCoNiCrMnx HEAc [44], CrFeNiTi MEAc [45], AlFeCrCo MEAc[46], AlxCrCoFe2Ni HEAc [47], MoFe1.5CrTiWAlNbx HEAc [48], CoCrFeNiSiMoW-HX HEAc [49], FeNiCoCrMox HEAc [50], CoCrFeMnNiW HEAc [51], CoCrFeNi2V0.5Tix HEAc [52]).b Confocal 3D morphology of scratch. c HRTEM image of the top surface and subsurface layers of the worn NC CoCrNi MEAc. d grain size distribution from severely deformed worn layer to undeformed areas. e HRSTEM image of a typical deformed NC grain after wear test. f A plot of MDE rate versus icorr for the NC CoCrNi MEA coating in comparison with other representative anti-CE materials reported in the literature (SS316, AISI1020 and FeCrMnSiB (Ni) HEAc [54], Ni-Al bronze [55], TMCs [56], Monel 400[57], Wrought stellite 6B and stellite 6/7-4PH [58], AlxCoCeFeNi HEAc [59], (AlCoCeFeNi)x(WC)y HEAc [60], and FeCrNiBSiMox HEAc [61]). g-g1 Surface morphologies of 5083 Al alloy after CE for 3 h and h-h1 NC CoCrNi MEAc after CE for 10 h. 3D morphology and surface roughness of 5083 Al alloy after CE for 3 h (g2) andNC CoCrNi MEAc after CE for 10 h (h2). i HRSTEM image of CoCrNi MEAc after CE.

RECAS 的优势高效快速:RECAS 能在短至 10s 的时间内完成固结,生产效率远超传统烧结方法(如热压)。精确控温:电流脉冲持续时间仅数毫秒,可确保焦耳热迅速消散,避免整个粉末床升温导致的过度晶粒生长。制备多样:可在较大面积上制备接近全密度、具有均匀晶粒结构的 NC 合金,厚度范围涵盖涂层到毫米级半块状材料。对粉末成分和基底选择无限制,能制备成分复杂的合金,包括含有氧溶质的 CoCrNi MEA,还可扩展到含第二相沉淀和金属基复合材料的合金体系。功能强大:可制备各种涂层以适应不同环境,且涂层相对较厚,可作为结构增强材料。

研究结论

利用 RECAS 成功制备出大面积、具有均匀 纳米晶晶粒尺寸的多组分固溶体 MEA 涂层。该技术通过快速电流激活烧结,实现了高效的制备过程,为纳米晶合金的制备提供了新途径。优异的综合性能:多组分固溶体 MEA 配方赋予涂层超高的屈服强度,使其在承受机械载荷时表现出色。均匀分布的间隙氧有效稳定了纳米晶晶粒尺寸,使其具有前所未有的热稳定性。在高温环境下,纳米晶MEA 涂层能够保持结构的稳定性,拓宽了其在高温领域的应用潜力。良好的耐表面损伤性能:纳米晶MEA 涂层对表面攻击具有很强的抵抗力,在磨损、腐蚀和空蚀等方面展现出优异的性能。这使其在需要表面保护的应用场景中具有显著优势,如在海洋工程、化工设备等领域,能够有效延长设备的使用寿命。

RECAS 的应用潜力:RECAS 的多功能性为纳米晶合金的应用带来了新的机遇。它可以制备各种成分和结构的纳米晶合金,有望大大拓宽纳米晶合金的应用范围,推动纳米晶金属在更多领域的实际应用,如航空航天、汽车制造等,促进相关领域的技术发展和创新.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414