1研究背景

随着现代工业的快速发展,单一金属材料越来越难以满足高性能要求与合理成本的双重挑战。复合材料,尤其是金属基复合材料,因其优异的综合性能而成为解决这一问题的有效途径。在众多金属复合材料中,Cu-Al(铜-铝)复合材料因其结合了铜的高导电性和铝的低密度而备受关注,广泛应用于电力传输设备等领域。然而,Cu-Al复合材料在实际应用中常常面临一个严峻的问题:界面结合强度不足。由于Cu和Al在界面处极易形成脆性金属间化合物,这些化合物的存在严重降低了界面的结合强度,导致复合材料在复杂载荷(如扭转和弯曲)下容易发生断裂或失效。传统的解决方法是通过减少金属间化合物层的总厚度来提高界面结合强度,但这种方法在实际应用中存在局限性。随着加工技术的进步,金属间化合物层的厚度已经接近下限,但即便如此,界面结合强度仍然不足以满足某些苛刻应用(如航空航天领域)的长期服务要求。因此,开发新一代具有高界面结合强度的Cu-Al复合材料成为了材料科学领域的一个重要研究方向。

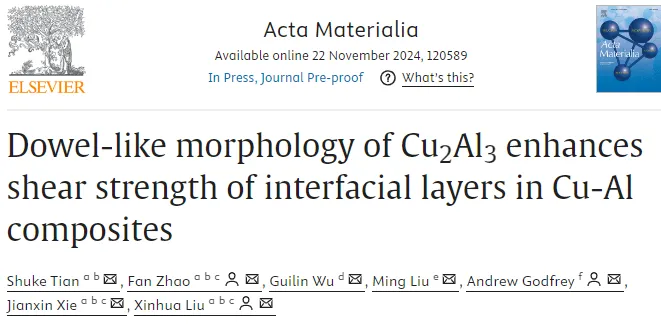

2成果简介

在这项研究中,研究人员通过合金设计和工艺控制,成功开发了一种新型Cu合金/Al合金界面,其剪切强度达到了126±15 MPa,几乎是之前研究报道值的两倍。这一卓越的界面结合强度归因于特殊的界面结构,该结构由脆性金属间化合物层内部通过栓状的亚稳Cu2Al3相连接而成。在固液复合加工过程中,Cu和Al合金界面处形成了液态扩散层。随后,在Cu侧形成了Cu4Al7Ni前驱相,并转变为具有带状结构的亚稳Cu2Al3相。最终,形成了与Cu2Al3相完全连接的Cu9Al4和CuAl2层。Cu2Al3相的带状排列作用是阻断裂纹扩展,并使裂纹偏转至共晶层和Al合金中,从而实现了超高的界面结合强度。这项工作表明,通过调整界面结构而不是减少界面厚度,可以实现高界面结合强度,为开发高性能双金属界面开辟了新途径。

3图文导读

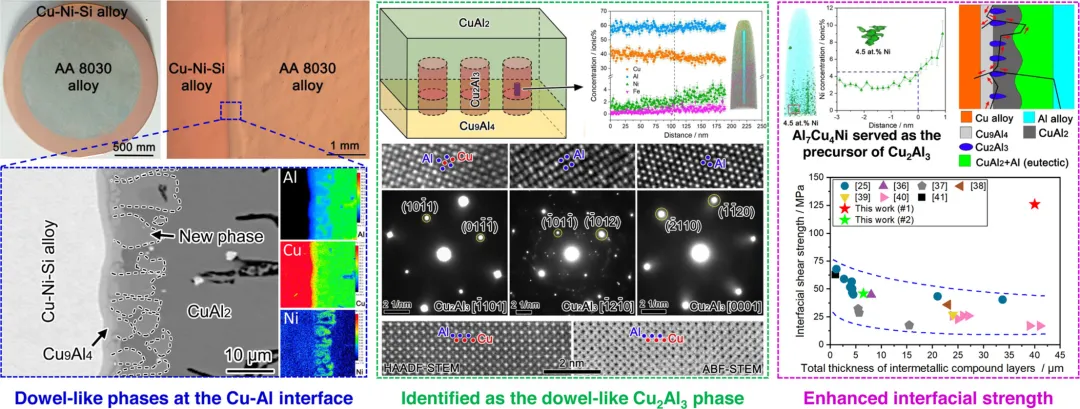

图1 展示了样品#1的界面形态,包括不同放大倍数下的扫描电子显微镜(SEM)图像,以及对应的能谱分析(EPMA)图。

图2 展示了样品#2的界面形态,同样包括不同放大倍数下的SEM图像和EPMA图。

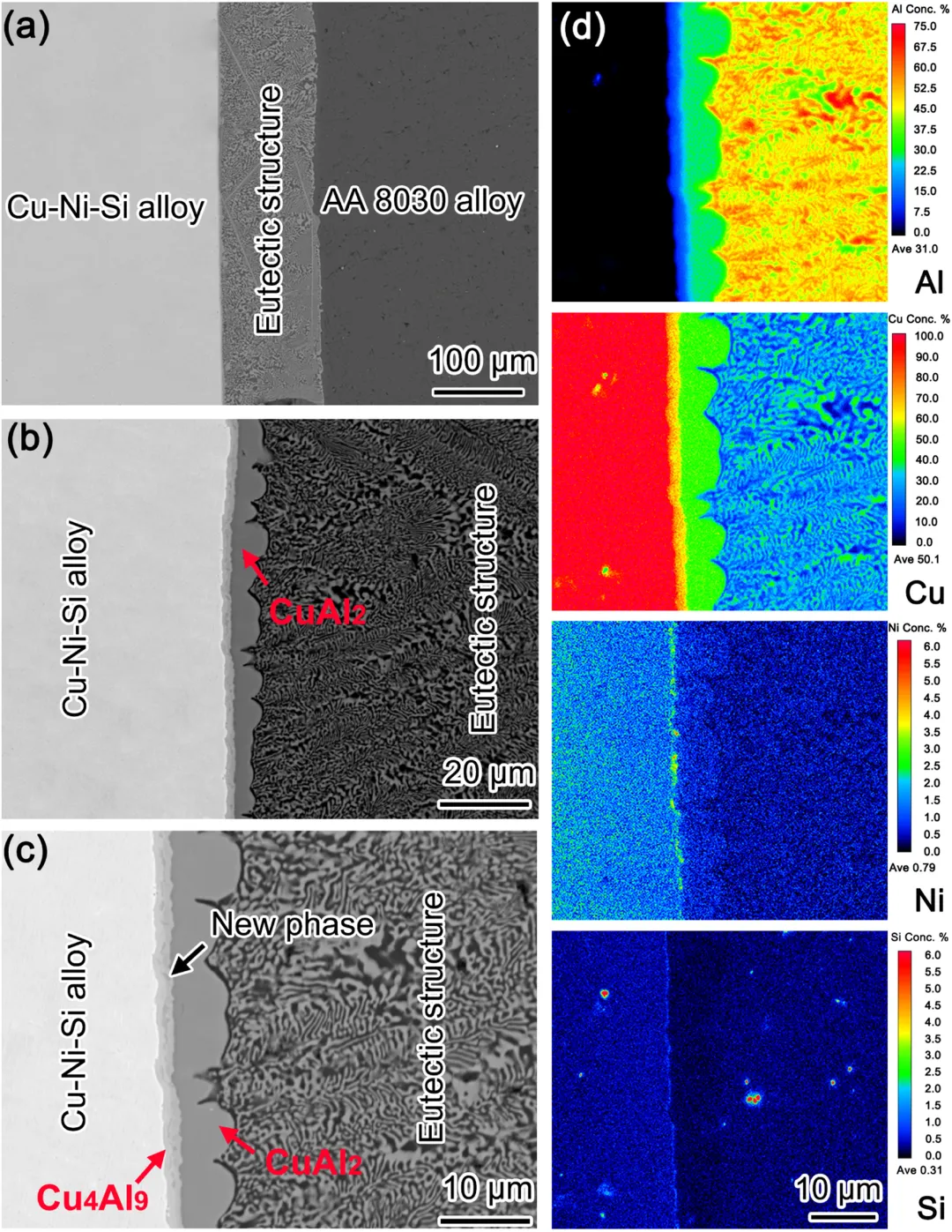

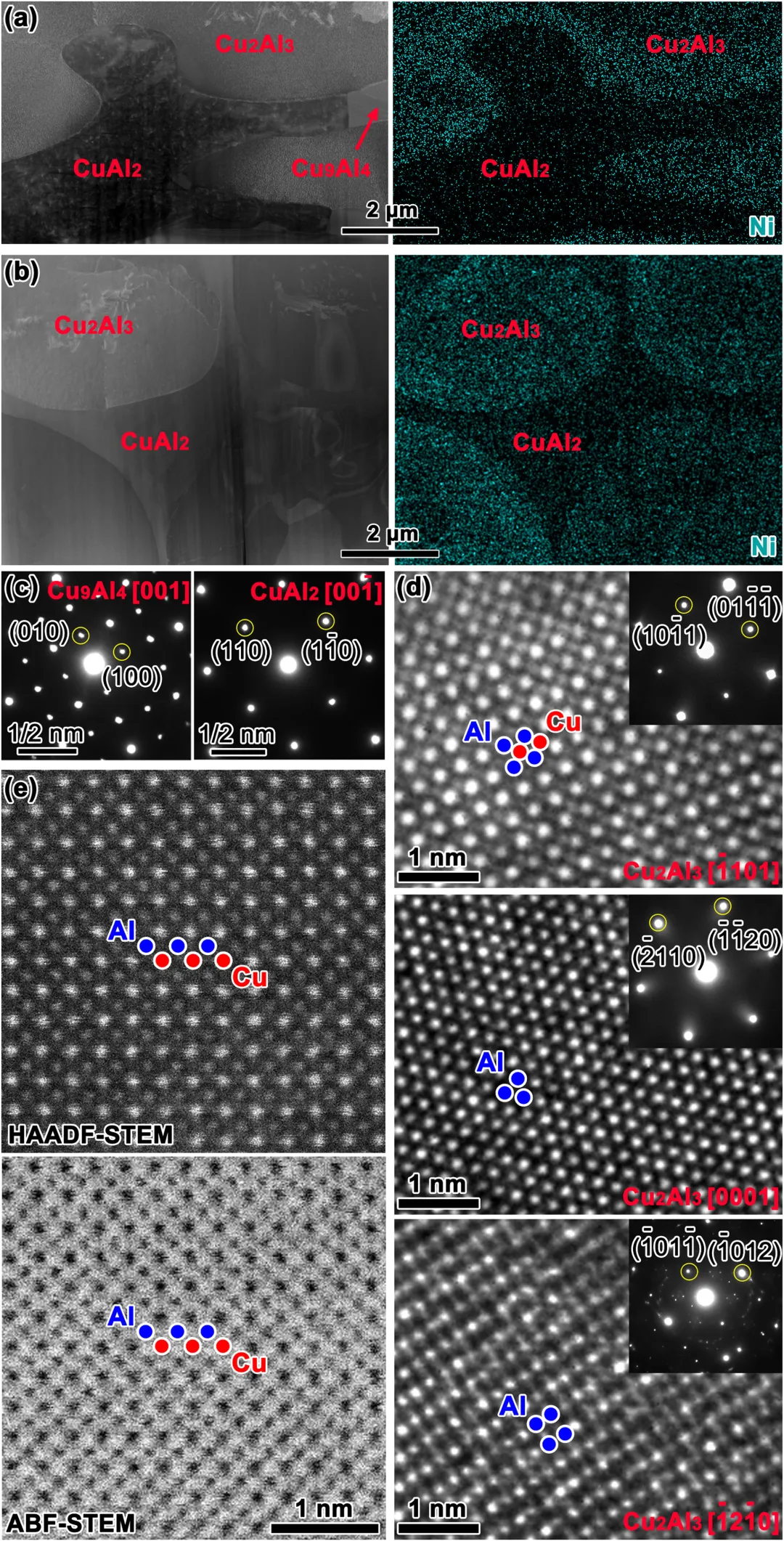

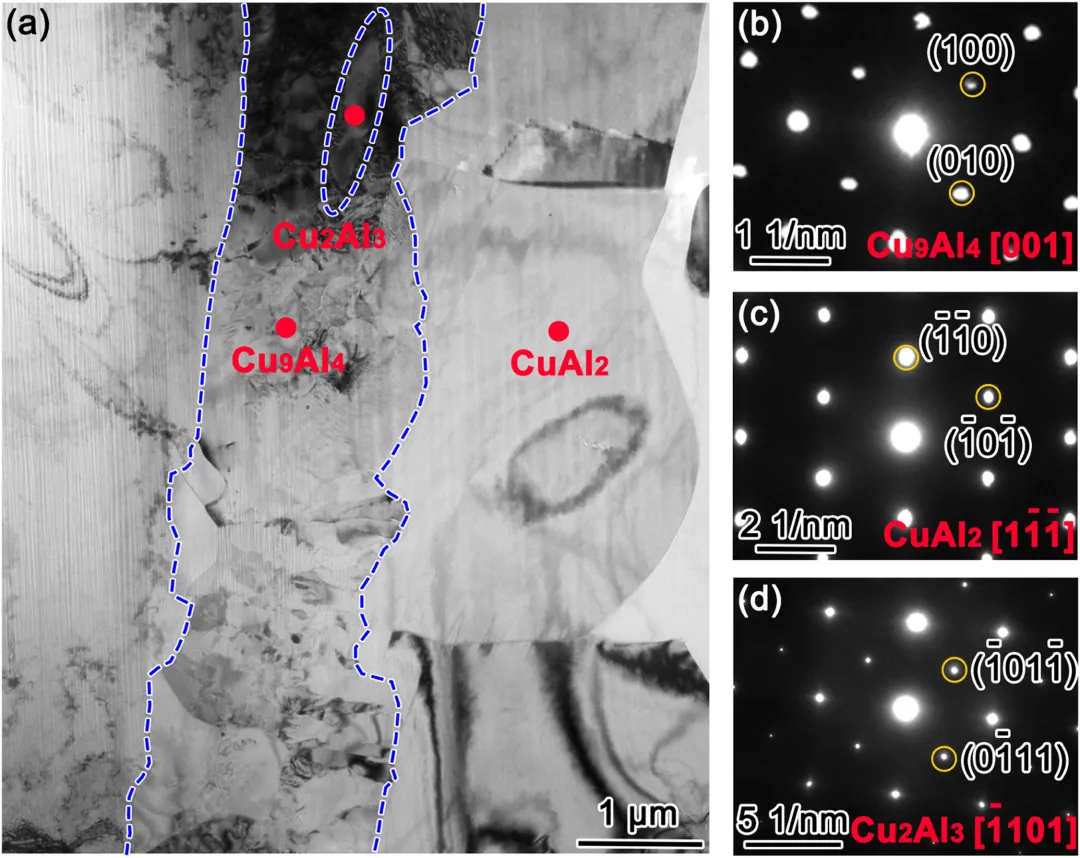

图3 透射电子显微镜(TEM)分析样品#1界面相的晶体结构,包括高角环形暗场扫描透射电子显微镜(HAADF-STEM)和环形明场扫描透射电子显微镜(ABF-STEM)图像。

图4 TEM分析样品#2的复合界面相,展示了亮场图像和选区衍射图样。

4小结

文献:

https://doi.org/10.1016/j.actamat.2024.120589

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414