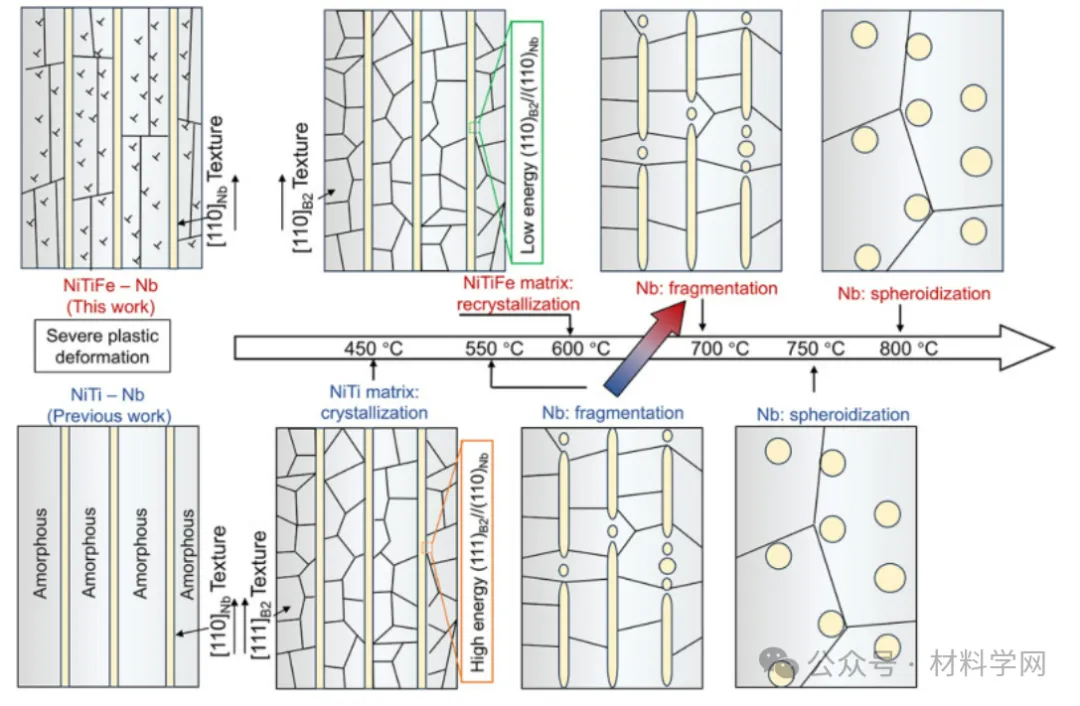

导读:金属纳米线以其高强度和大弹性应变极限而闻名,在复合材料中表现出非凡的结构和功能特性。然而,它们在高温下的完整性往往会受到破碎和球化的影响,这些过程是由过量的界面能驱动的。在此证明了在NiTiFe/Nb纳米复合材料中,通过调整纳米线与基体之间的界面晶体取向关系,可以显著抑制Nb纳米线的断裂和球化。通过在NiTi中掺入Fe,我们抑制了NiTi基基体在剧烈变形过程中典型的变形诱导非晶化。常见的(111)NiTi//(110)Nb织构被固有地抑制,而形成(110)NiTiFe //(110)Nb织构。这种结构的变化使得Nb纳米线在NiTiFe基体中高达700°C时保持完整性,而在同类材料中高达550°C。模拟结果表明,Nb纳米线的热稳定性增强是由于(110)NiTiFe和(110)Nb之间的界面能降低所致。此外,Fe掺杂提高了Nb扩散的迁移能垒,进一步抵抗碎片化和球化。

纳米线、纤维、纳米带或纳米层表现出与它们的块状对应物显著不同的特殊机械和功能特性。因此,它们经常被合并到矩阵中,以创建具有增强性能的复合材料。最近,铌纳米线被集成到热弹性马氏体相变矩阵中以增强超弹性性能。通过利用Nb纳米线的弹性变形与基体马氏体相变之间的耦合,NiTi/Nb纳米复合材料具有低模量、高弹性应变极限和最小应力滞后。随后的研究开发了一系列NiTi/Nb纳米复合材料,每种材料都表现出各种特殊性能,包括增强的超导性,改善的阻尼和无训练的双向形状记忆效应等,这些都归功于将Nb纳米线掺入转化矩阵。

然而,由于NiTi的变形诱导非晶化,其织构控制具有挑战性。在高压扭转、轧制和拉丝等剧烈塑性变形(SPD)条件下,近等原子NiTi不可避免地会发生非晶化。因此,NiTi/Nb复合材料的变形历史或多或少被非晶化抹去,变形后退火导致新的NiTi晶粒的形核,取向受到织构的Nb纳米线或残余B2相的强烈影响。在NiTi/Nb纳米复合材料中,变形后退火后,NiTi在丝轴方向上形成了较强的[111]B2织构,而Nb纳米线在同一方向上呈现出较强的[110]Nb织构。考虑到(111)NiTi和(110)Nb在不同界面处存在较大的晶格失配(~31%),推测界面能较高是由非相干引起的。从这个意义上说,除非能够抑制变形引起的非晶化,否则使用织构工程来增强NiTi基体中Nb纳米线的热稳定性的想法是不可能的。

显微组织研究表明,NiTi的非晶化与剪切带等局部塑性变形事件密切相关,可能是由于形成了集中的反位缺陷。有研究表明,在剧烈塑性变形过程中,应力诱导的转变可能导致部分位错,从而导致反位缺陷。从这个意义上说,防止NiTi发生马氏体相变可能会抑制非晶化。受此启发,中国石油大学于开元团队提出可以通过稳定B2相来实现NiTi基/Nb纳米复合材料的织构工程,从而显著提高Nb纳米线的热稳定性。这项研究重点在铌纳米线在铌钛/铌纳米复合材料中的热稳定性。大量的铁(9%)掺杂到NiTi基体中,以抑制拉丝过程中基体的应力诱导马氏体转变。发现与典型的(111)NiTi//(110)Nb织构相比,这种相稳定性的改变可以形成(110)NiTi //(110)Nb织构。因此,将铌纳米线的破碎温度提高到700℃。在密度泛函理论(DFT)计算的基础上讨论了可能的机理。

相关研究成果以“Enhancing thermal stability of Nb nanowires in a NiTiFe matrix via

texture engineering”发表在Acta Materialia上

链接:https://www.sciencedirect.com/science/article/abs/pii/S1359645424008747

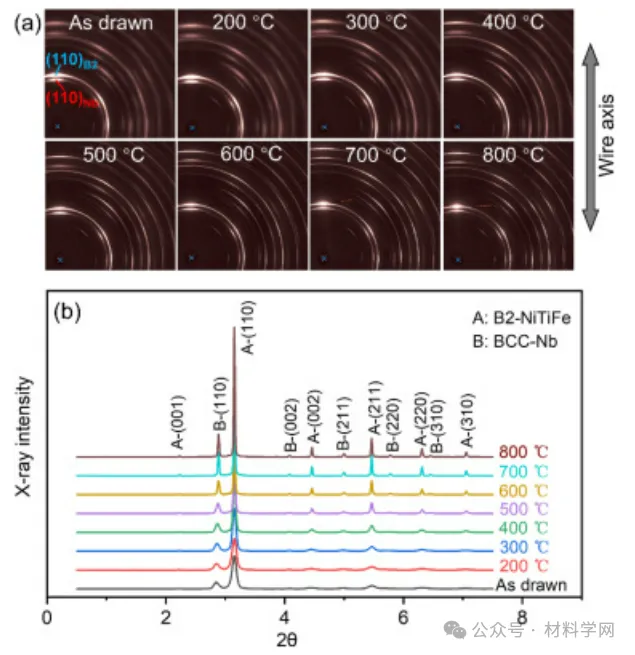

图1不同退火温度下同步加速器HE-XRD结果。

(a)二维衍射图。(b)二维环积分得到的一维衍射图。

(a)初拉伸。(b) 400℃退火。(c) 500℃退火。(d) 600℃退火。(e) 700℃退火。(f) 800℃退火。

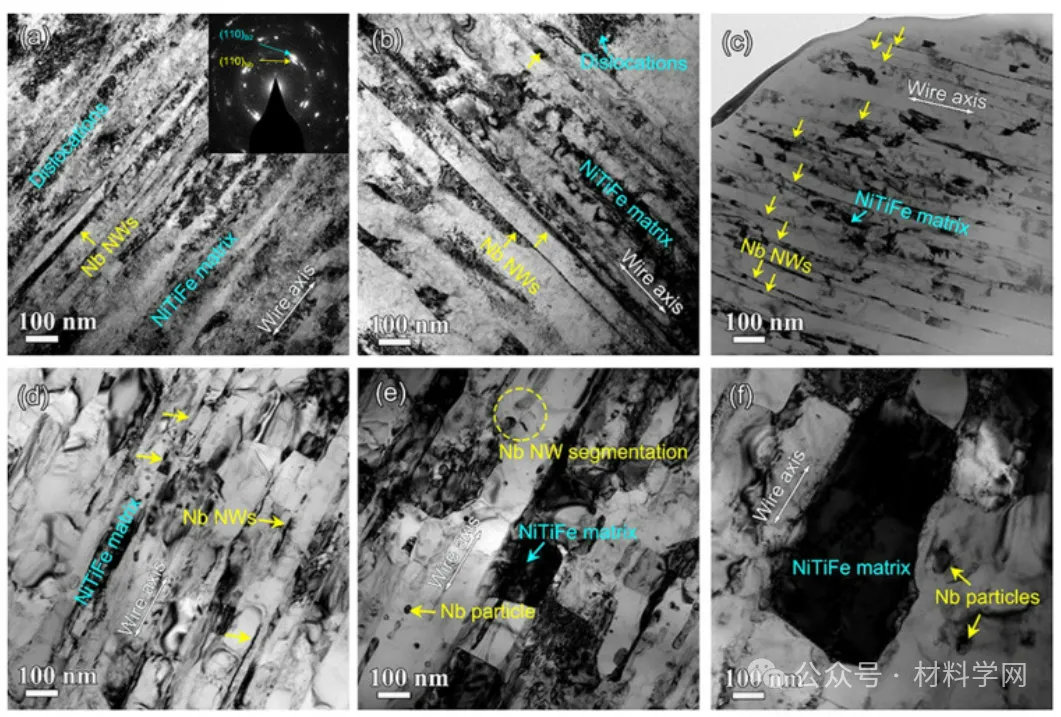

图2为不同退火温度下的微观结构。图2(a)显示了纵向的亮场TEM图像,插入图显示了选定区域的衍射图样(SAD)。标记铌钛基体和铌纳米线。测得Nb的平均厚度为15±5 nm,与NiTi/Nb复合材料中Nb的厚度一致。基体中存在高密度位错,但未发现非晶态区,这与HE-XRD结果一致。(b)-(c)分别为试样在400℃和500℃退火后的TEM图像。随着退火温度的升高,位错密度逐渐减小。在较高温度(600、700和800℃)下退火,如图2 (d)-(f)所示,基体发生了完全的再结晶。随着温度的升高,晶粒呈矩形形状,晶粒尺寸增大。在600℃下未观察到Nb的碎裂球化现象。在700℃退火时,Nb纳米线开始碎裂,偶见球化Nb颗粒,如图2 (e)所示。在800℃退火时,纤维状Nb很少出现,且试样中到处可见Nb颗粒,说明Nb球化严重。

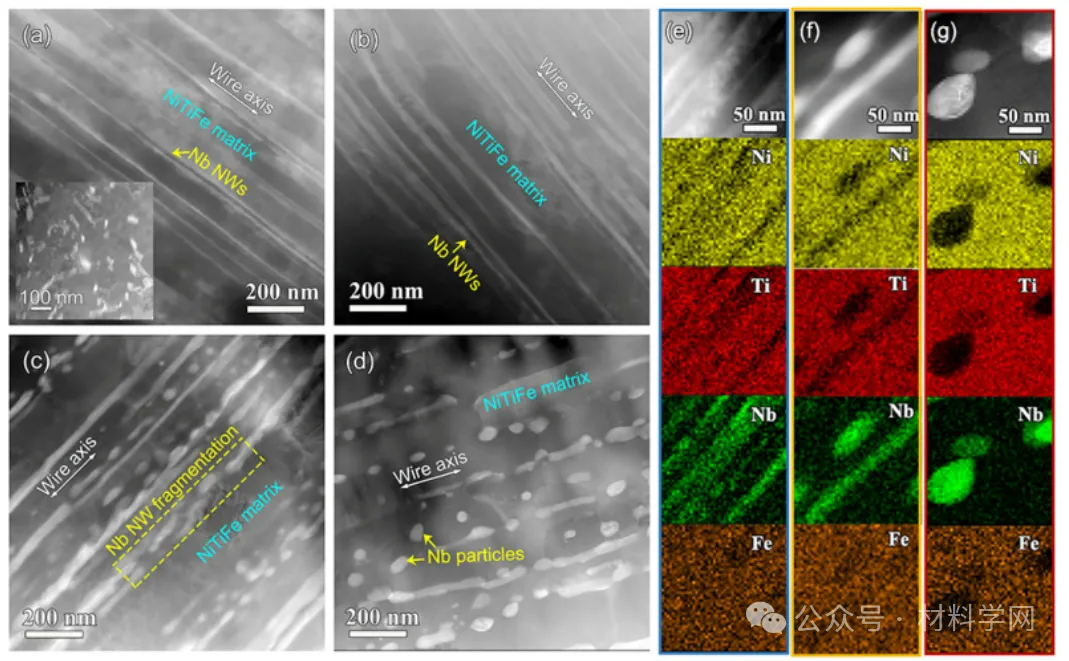

图3试样在不同温度下退火的STEM结果。

(a) 500℃退火,嵌件显示横截面图。(b) 600℃退火。(c) 700℃退火。(d) 800℃退火。

(e-g) 600、700、800℃退火试样对应的能谱图。

为了更好地展示Nb的形态变化,图3给出了STEM图像。图3(a)-(b)为500℃和600℃退火试样的STEM图像。图3(a)的插入部分显示了样品的横截面视图,其中纳米线大部分呈非球形。纳米线沿线轴方向排列,平均厚度为15±5 nm,间距为~55 nm,长厚比大于150,体积分数为~9%。图3(c)-(d)为700℃和800℃退火试样的STEM图像。与图3(e)-(f)的TEM结果相似,Nb纳米线在700℃时发生碎裂和初始球化,在800℃时发生严重球化。无花果。3(e)-(g)为样品在600℃、700℃和800℃退火后的一组能谱图,显示了Nb的形貌演变,与TEM和STEM结果一致。

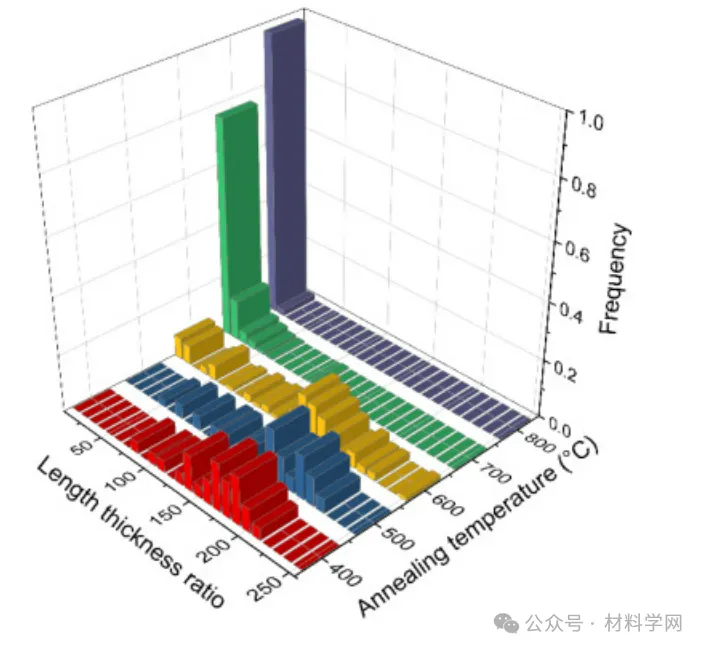

图4 Nb在不同退火温度下的尺寸分布。

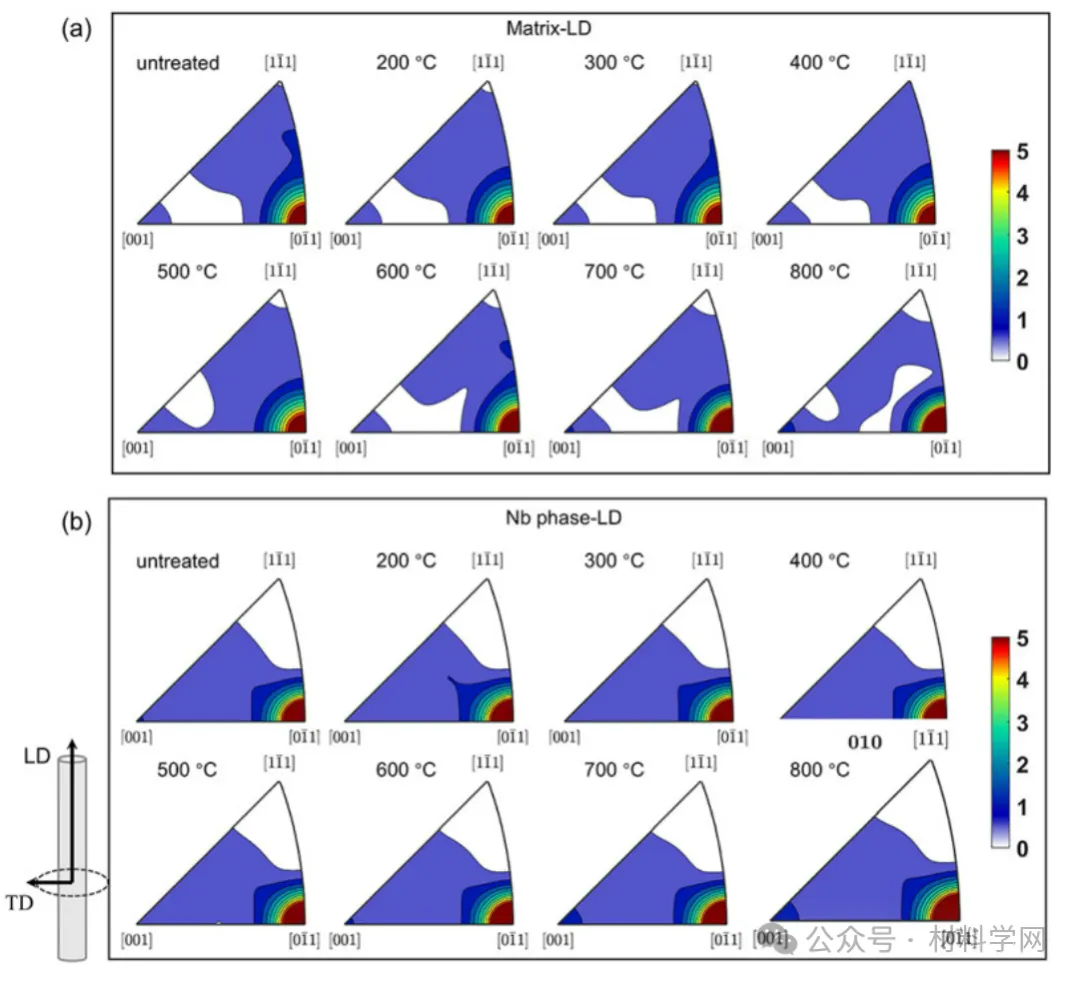

图5不同退火温度下的逆极图(IPFs)。(a) NiTiFe矩阵纵向指规。(b) Nb在纵向上的IPF。

图6在600°C退火后,用像差校正的透射电镜检查了试样的界面结构。

(a)界面HRTEM图像。(b)界面HAADF-STEM图像。(c)相应的高分辨率EDS制图图像。

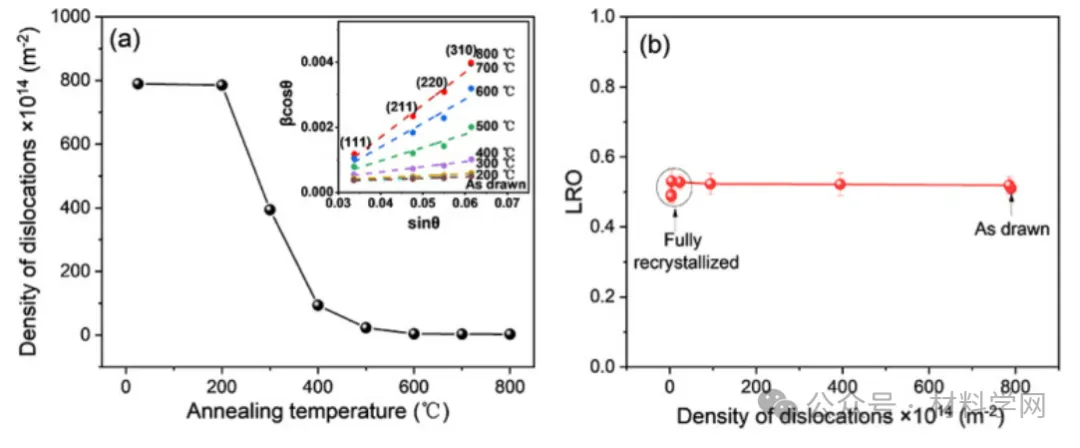

(a)不同退火温度下计算的位错密度。插图显示了相关的Williamson-Hall图。

(b) LRO作为位错密度的函数。

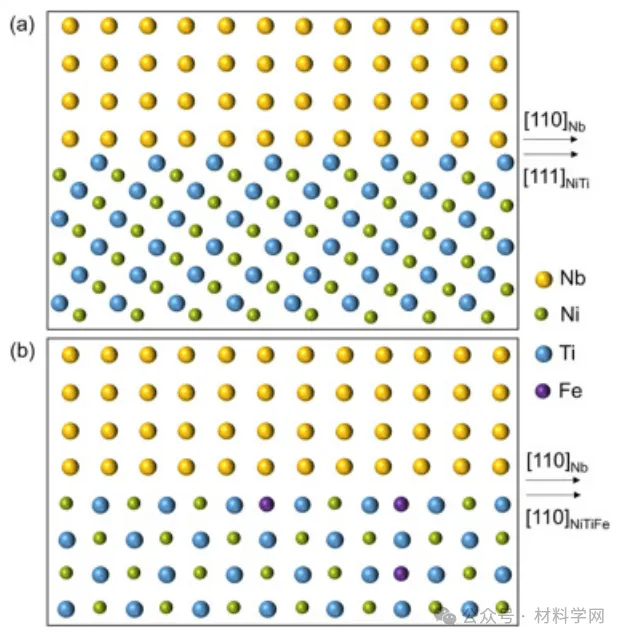

图8用于DFT计算的接口原子模型。

(a) (110)Nb//(111)NiTi界面。(b) (110)Nb//(110) NiFe接口。

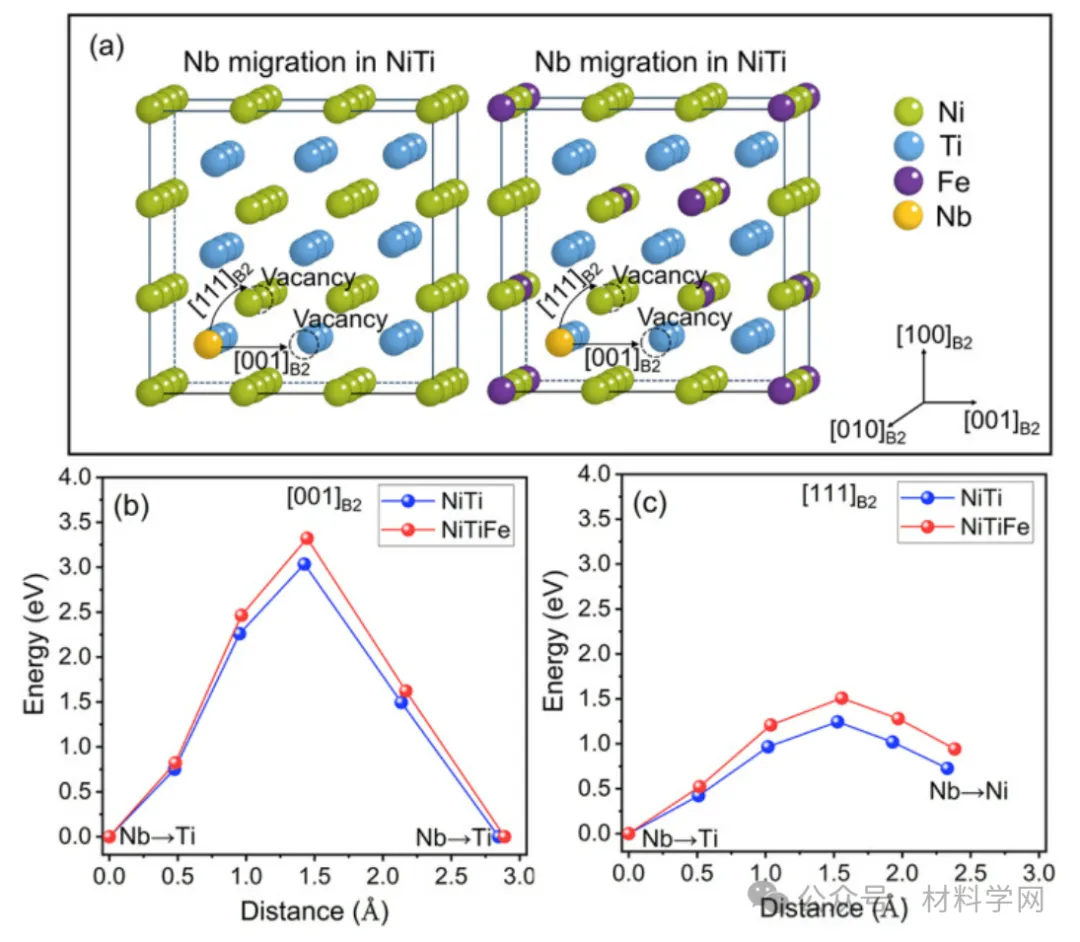

图9铌在NiFe和NiTi基体中的迁移能垒。

(a) Nb在NiTi和NiFe基体中扩散的原子模型。

(b) Nb沿[001]B2方向的迁移能。(c) Nb沿[111]B2方向的迁移能。

图10不同退火温度下NiTi/Nb(上表,本工作)和NiTi/Nb复合材料显微组织演变的比较示意图。

本研究展示了一种新的策略来提高铌纳米线在镍基基体中的热稳定性。该方法通过纹理工程改变界面结构来降低界面能。主要成果如下:

(1)铁的掺杂增强了基体的奥氏体稳定性,防止了剧烈变形时应力诱导的马氏体转变。

(2)铌纳米线在NiTiFe基体中断裂的起始温度高达700℃,而在同类材料中报道的起始温度为550℃。

(3)DFT计算表明,界面能的降低是Nb热稳定性增强的原因,(110)NiTi //(110)Nb的热稳定性为0.58 J/m2,而(111)NiTi//(110)Nb的热稳定性为1.10 J/m2。铌在镍铁中较高的扩散势垒可能对不稳定性施加额外的阻力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414