H13热作模具钢以其高强度、硬度和韧性以及优异的抗热疲劳性而广泛应用于铝合金压铸模具的制造。华南理工大学赵海东教授团队对激光直接能量沉积H13钢在ADC12铝合金熔体中的浸没腐蚀实验进行了评估。揭示了H13钢的各向异性反应扩散腐蚀机理,为H13钢的实际应用做出了贡献。

文章链接:https://doi.org/10.1016/j.jmrt.2024.09.104

表1. H13钢基材和粉末的化学成分(wt%)

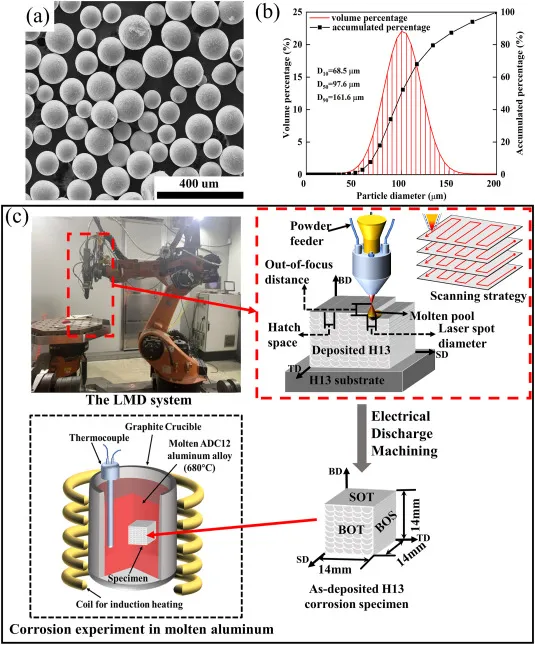

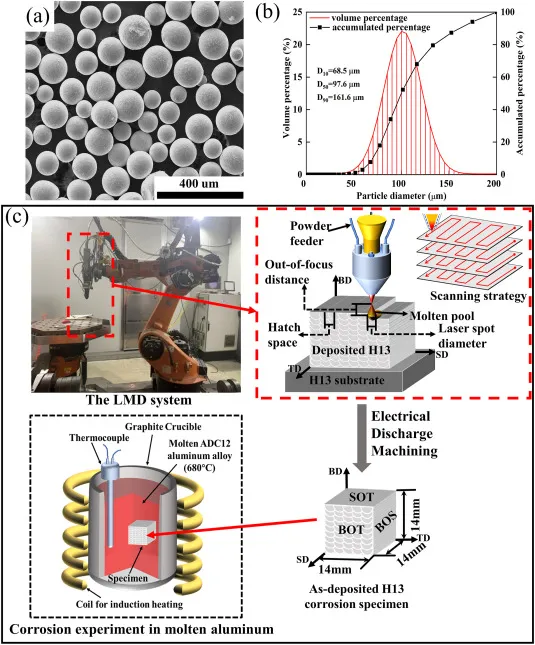

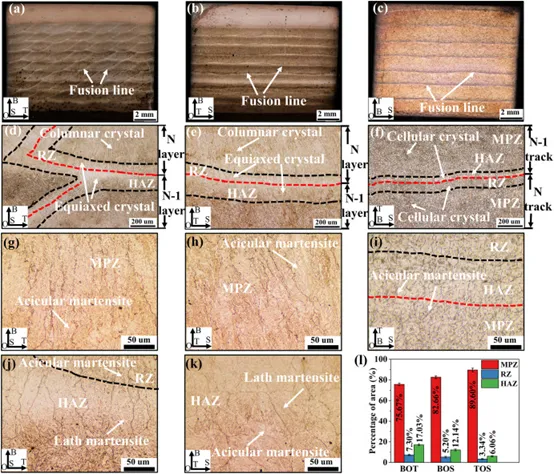

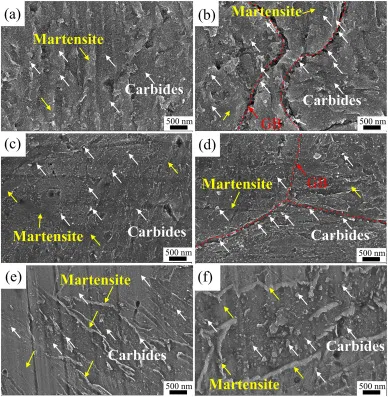

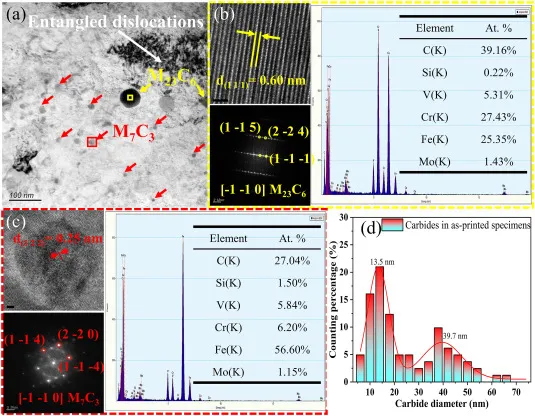

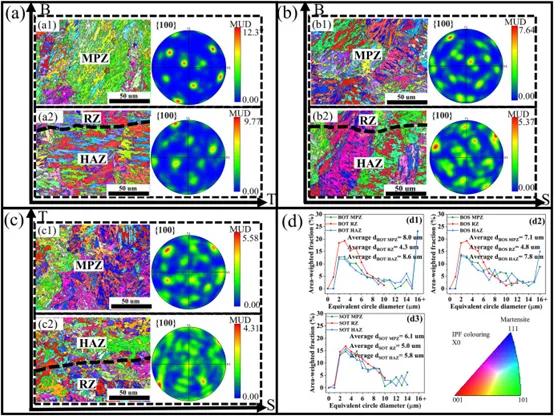

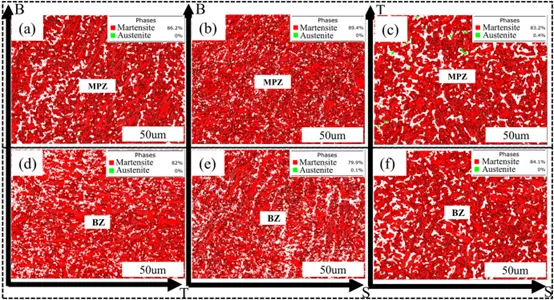

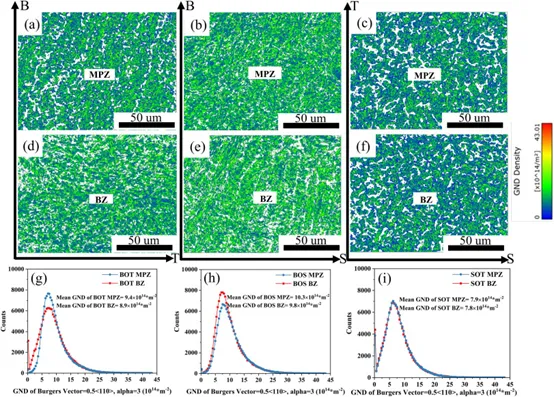

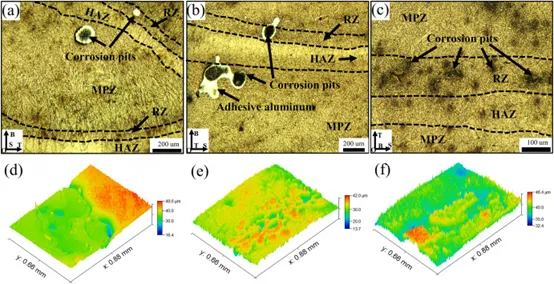

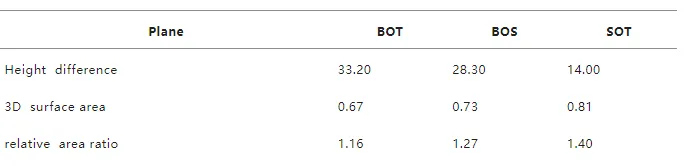

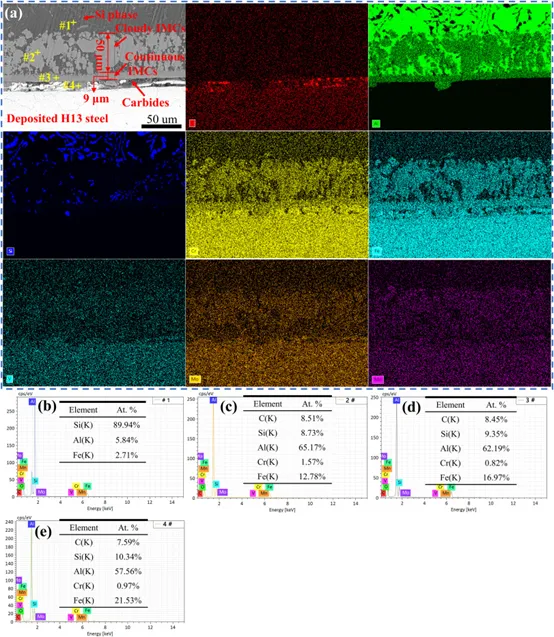

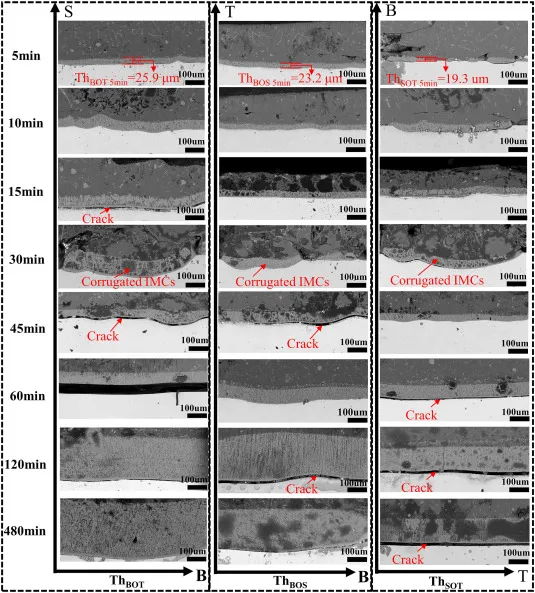

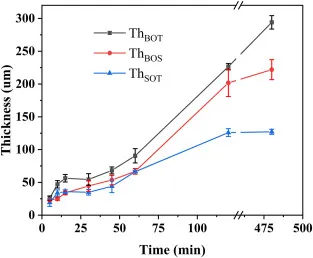

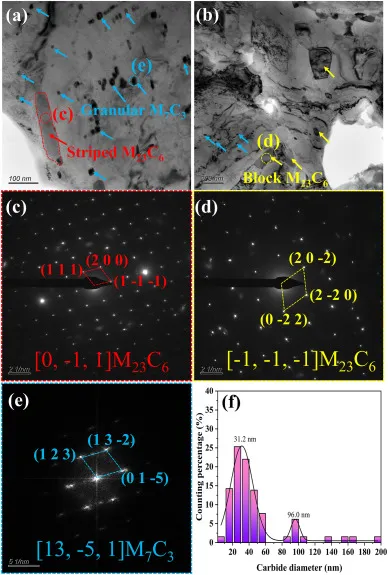

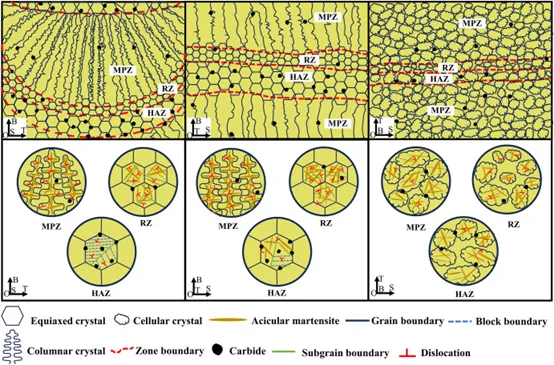

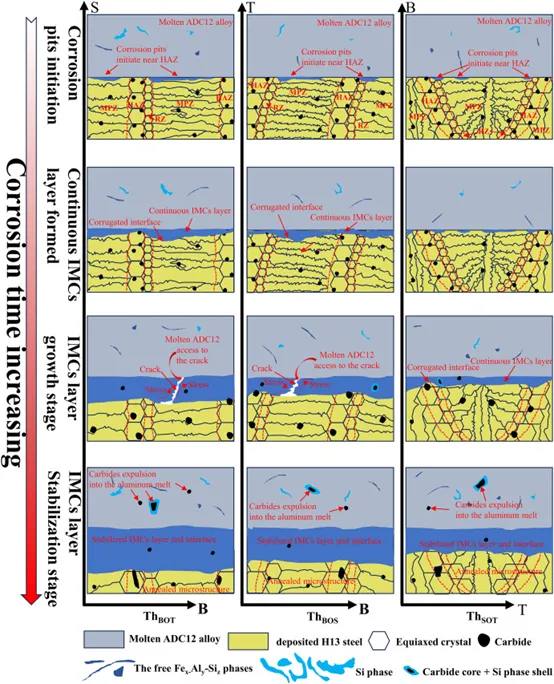

图1. 实验程序图: (a)H13粉末形态, (b)H13粉末粒度分布, (c)DED实验和腐蚀实验程序示意图 H13钢的沉积态显微组织 边界和熔池内部热历史的差异,以及由此产生的不同凝固行为,产生了熔池区(MPZ)和边界区(BZ),边界区又分为重熔区(RZ)和热影响区(HAZ)。 图2. BOT、BOS和SOT平面的光学形态:(a)、(d)、(g)、(j)为BOT平面;(b)、(e)、(h)、(k)为BOS平面;(c)、(f)、(i)、(l)为SOT平面 图3. 沉积H13钢BOT、BOS和SOT平面上MPZ和HAZ的SEM形貌:(a)BOT(c)BOS和(e)SOT平面的MPZ形貌;(b)BOT(d)BOS和(f)SOT平面的HAZ形态 图4. 沉积H13钢中碳化物的TEM形态、校准结果和尺寸分布:(a)TEM亮场图像 图5. 沉积H13的IPF、{100}PF和粒度分布:(a)BOT、(b)BOS、(c)SOT平面的晶粒取向图;(a1)对应于BOT模式下的MPZ,(a2)对应于BOT方式下的RZ和HAZ;(b1)对应于BOS上的MPZ,(b2)对应于Boss上的RZ和HAZ;(c1)对应于SOT上的MPZ,(c2)对应于SOT上的RZ和HAZ;(d) 三个平面的粒度分布,(d2)BOS平面上MPZ、RZ和HAZ的粒度分布;(d3)SOT平面上MPZ、RZ、HAZ的晶粒分布 图6. 沉积态H13钢的相分布:BOT平面上(a)MPZ和(d)BZ的相分布;BOS平面上(b)MPZ和(e)BZ的相位分布;SOT平面上(c)MPZ和(f)BZ的相位分布 图7. H13钢的几何必要位错(GNDs)图和分布:BOT平面上(a)MPZ和(d)BZ的GNDs图,BOS平面上(b)MPZ与(e)BZ、SOT平面上(c)MPZ及(f)BZ之GNDs图;BOT平面上MPZ与BZ的GND分布 沉积H13钢在熔融ADC12铝合金中腐蚀后的显微组织 图8. 在熔融ADC12铝合金中腐蚀5分钟后试样表面的光学和3D形态:(a)BOT、(b)BOS和(c)SOT的光学形态;(d) BOT、(e)BOS和(f)SOT的3D形态。 表. 2.BOT、BOS和SOT平面三维腐蚀形貌分析结果 图9. 腐蚀15分钟后BOT平面的BSE界面形态和EDS结果:(a)背散射电子形态和元素分布图,(b)(a)中1#点的EDS 图10. 不同腐蚀时间下垂直于BOT、BOS和SOT平面取向的IMCs的BSE形态 图11. 在垂直于BOT、BOS和SOT平面的方向上,IMCs层厚度随时间变化的曲线 图12. 腐蚀480分钟后界面处的TEM结果:(a)通过FIB获得的界面TEM试样,(b)(a)中蓝框处的亮场图像和元素分布,(c)(b)中绿框处的明场图像、SAED和元素分析,(c1)(c)中红圈处的SAED,(c2)(c)中绿圈处的SAFD, (c3) (c)中#1处的EDS , (c4)(c)中#2处的EDS 图13. 腐蚀480分钟后沉积的H13钢试样中碳化物的TEM形态和尺寸分布:(a)条纹状M23C6和粒状M7C3碳化物的亮场图像,(b)块状M23C6碳化物的明场图像 各向异性腐蚀机理 沉积H13在熔融铝合金中的腐蚀是一个反应扩散过程。BOT、BOS和SOT平面生成IMC的化学反应过程是相同的。因此,BOT、BOS和SOT平面微观结构特征的差异,如晶粒尺寸、相分布、位错等,对扩散过程有影响,是导致各向异性腐蚀的主要因素。 沉积H13钢中存在的相包括马氏体、残余奥氏体和碳化物。根据图6,残余奥氏体含量很小,对腐蚀的影响可以忽略不计。BOT、BOS和SOT平面上MPZ和BZ的马氏体含量几乎都在80%以上,含量差异并不特别显著(图6)。C元素以两种形式存在于沉积的H13钢中:固溶于马氏体和残余奥氏体,以及碳化物形式。C的固溶体形式和碳化物都不参与腐蚀产生的IMCs的反应。Hwang等人发现,随着钢中碳含量的增加,IMCs层的厚度减小,IMCs-钢界面变得更光滑。 他们得出结论,C元素和碳化物的存在阻碍了Fe和Al通过界面层的扩散速率,也降低了IMCs层的生长速率。碳在Fe-Al-IMCs中的溶解度非常有限,Al和Fe原子的相互扩散导致碳在IMCs-钢界面上被捕获,从而导致所谓的“碳积聚”。 界面处的碳积聚也在本文图9(a)。此外,图1 2(b)3号碳化物正好位于IMCs沉积的H13钢界面,反映了碳化物在Fe和Al相互扩散中的拖曳效应,这影响了IMCs沉积H13钢界面迁移。Du等人认为Si的存在可以有效抑制al原子的扩散,限制IMCs层的生长。图12(c)显示,形成IMCs层的Si元素倾向于在碳化物周围积累,形成碳化物核+Si相壳的复合结构。因此,碳化物附近的IMCs层的生长速度是有限的。碳化物的分布对沉积H13钢的腐蚀有重要影响。 根据扩散理论,位错和晶界等晶体缺陷处的原子能更高,更容易克服扩散能垒。即,扩散优先于位错和晶界发生。更高的位错密度和更多的晶界(更小的晶粒)促进了扩散。由于沉积的H13钢具有周期性的非均匀结构,沉积H13钢BOT、BOS和SOT平面上的晶粒和位错密度分布能够影响腐蚀的反应扩散过程。 DED凝固组织中的晶粒类型(柱状晶体、等轴晶体等)和晶粒尺寸由温度梯度G和凝固速率R控制。 例如,在BOT平面上,熔池拱形底部的RZ是凝固起始区域。RZ将基材(当沉积第一层时)或前一层熔池的顶部晶粒作为非均匀成核的基础。RZ迅速固化,形成一个细小的等轴晶体薄区。RZ晶粒的形成类似于金属锭外表面细晶粒区的形成。MPZ形成较粗的柱状晶体,其形成原理与铸锭柱状晶体区相似。同样,在凝固结束时,熔池顶部会出现一个像锭芯一样的等轴晶体区。等轴晶区被堆叠下一层的熔池部分熔化,剩余部分受到后续熔池的热量,形成热影响区。 不同凝固条件下铸锭中细晶区、柱状晶区和等轴晶区的比例不同。同样,对于不同的熔池尺寸、沉积材料和其他传热条件,RZ、MPZ和HAZ的比例是不同的。与研究中一样,整个熔池的微观结构几乎呈现出MPZ的柱状晶体。 在本文中,熔池尺寸较大(W✕H=1.72 mm✕0.98 mm),RZ、MPZ和HAZ很容易区分(图2)。基于上述凝固过程,BOS平面上每个区域的微观结构特征与BOT平面上的相同。由于观察方向不同,RZ、MPZ和HAZ呈带状。SOT平面观察方向(平面法线方向)是BD方向。由于BD方向是主要的热传导方向,SOT平面上的RZ、MPZ和HAZ晶粒主要沿BD方向生长。因此,SOT平面被观察为许多树枝状柱状晶体的横截面,在图2(f)、(i)。可以看出,SOT平面各区域之间的微观结构异质性最弱。 图14. BOT、BOS和SOT平面的微观结构图 首先,讨论了MPZ、RZ和HAZ在同一平面上的微观结构对腐蚀坑萌生的影响。如前所述,热影响区存在碳化物二次沉淀和初始碳化物生长,即热影响区的碳化物尺寸较大,相对于RZ和MPZ数量较多(图3)。此外,碳化物二次沉淀和初始碳化物生长消耗了热影响区及其邻近马氏体中的固溶碳,导致热影响区附近RZ和MPZ位置的碳化物和固溶碳含量达到局部最小值(图14)。此外,热影响区具有最大的平均晶粒尺寸(图5)和较小的平均GND密度(图7),使热影响区附近的RZ和MPZ位置成为优先形成腐蚀坑的较弱位置。腐蚀坑集中在热影响区附近的RZ和MPZ。 其次,讨论了BOT、BOS和SOT平面微观结构对腐蚀坑萌生的影响。SOT平面上的平均晶粒尺寸和平均GND密度明显低于BOT和BOS平面上的晶粒尺寸和GND密度。BOT、BOS和SOT平面上HAZ的面积百分比分别为17.03%、12.14%和6.06%。BOT、BOS和SOT上的HAZ数量也在逐渐减少。这表明在相同的腐蚀条件下,BOT平面最容易产生腐蚀坑,SOT平面最不容易产生腐蚀凹坑。 最后,对BOT、BOS和SOT平面的腐蚀过程进行了如下讨论。图15显示了IMCs层在垂直于BOT、BOS和SOT平面方向(即SD、TD、BD方向)上的演化机制。腐蚀坑开始后,IMC逐渐生长成连续层。SOT平面不易出现腐蚀坑,使其腐蚀过程明显慢于BOT和BOS平面。腐蚀5分钟后,SOT平面上的腐蚀坑尚未生长形成连续的IMC层,而BOT和BOS平面已经形成了连续的IMCs层。随着扩散的进行,IMCs连续层继续生长到钢中(生长阶段)。由于MPZ、RZ和HAZ的微观结构不均匀性,沉积的IMCs H13钢界面呈波纹状,这使得界面在不同位置的推进不一致。界面波动随着每个区域微观结构不均匀性的增加而增加。在热应力的作用下,波动较大的界面更容易出现裂纹,IMCs层从沉积的H13钢上剥离。熔融铝进入裂纹会加速腐蚀进程。 也就是说,每个区域中更大的微观结构异质性更有可能加速腐蚀。随着扩散的继续,IMCs层进入稳定阶段。沉积的H13钢在熔融铝的热作用下长时间退火:碳化物生长(图13),位错密度降低,晶粒生长,每个区域的微观结构不均匀性降低。 同时,碳化物在逐渐排出到铝熔体中后,对扩散阻碍的影响也减小了。沉积IMCs的H13钢界面波动逐渐减小。由于生长和溶解之间的动态平衡,IMCs层的厚度得以稳定。 界面的稳定性和IMCs层厚度也受到微观结构不均匀性的影响:在微观结构不均一性较弱的平面上更容易实现稳定。BOT、BOS和SOT平面上每个区域的微观结构异质性依次降低。因此,在IMCs的生长和稳定阶段,BOT、BOS和SOT平面之间的腐蚀速率关系为BOT>BOS>SOT。SOT平面对ADC12熔融铝合金具有最高的耐腐蚀性。 图15. 垂直于BOT、BOS和SOT平面方向的IMCs层演化机制示意图

本研究结果表明,与沉积H13钢的BOT和BOS平面相比,SOT平面上MPZ、RZ和HAZ之间的微观结构异质性最弱。晶粒尺寸、碳化物和GND的不均匀分布使HAZ附近的区域成为易腐蚀区。平面的微观结构异质性影响腐蚀IMCs层的产生、生长和稳定性。对于最弱的微观结构异质性,SOT平面在ADC12铝合金熔体中具有最高的耐腐蚀性。特别是,元素C通过形成碳化物核+Si相壳的复合结构并在IMCs沉积的H13钢界面处形成碳积聚来降低腐蚀速率。本文揭示了H13钢的各向异性反应扩散腐蚀机理,为H13钢的实际应用做出了贡献。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414