东北大学Acta Materialia:揭示镍基单晶高温合金多尺度异质变形机制

2024-10-08 16:42:24

作者:材料学网 来源:材料学网

分享至:

1研究背景

镍基单晶高温合金因其出色的高温抗氧化性和优异的蠕变抗性,被广泛应用于航空航天发动机涡轮叶片的制造。这些合金的卓越高温机械性能归因于在无序 γ 相基体中高体积分数沉淀的立方有序 γ' 相。然而,除了两相的存在,在定向凝固过程中,由于元素偏析,枝晶和枝晶间区域形成了不同形态的 γ' 相,这种多尺度异质微观结构显著影响着镍基单晶高温合金的变形机制。以往的研究系统地探讨了 γ/γ' 相的异质变形及其对变形机制的影响。原位中子衍射研究揭示,在拉伸和蠕变变形过程中,γ' 相在加载方向上呈现拉伸应变,而 γ 相经历压缩应变,应力从 γ 相转移到 γ' 相。在应力松弛循环中,γ' 相的晶格应变与施加的载荷同步变化,而 γ 相的晶格应变变化不规则,表明 γ 相处于塑性阶段,而 γ' 相仍处于弹性阶段。一些研究进一步揭示了 γ/γ' 相中的应力分布与位错构型演变之间的关系。高分辨率 X 射线衍射研究证实了 γ/γ' 界面处存在长程应力场,这归因于 γ/γ' 界面处存在几何必需位错(GNDs)。除了 γ 和 γ' 相的异质变形,枝晶和枝晶间区域的异质变形对于揭示镍基单晶高温合金的异质变形机制也至关重要。但遗憾的是,这一问题鲜有报道,仅有直观观察表明 GNDs 容易在枝晶间区域形成。GNDs 在镍基单晶高温合金的异质塑性变形中起着关键作用,根据其几何排列,会导致晶格应变或取向差。时间飞行(TOF)中子衍射技术具有深层穿透能力,能够同时获取取向和晶格应变信息。

2成果简介

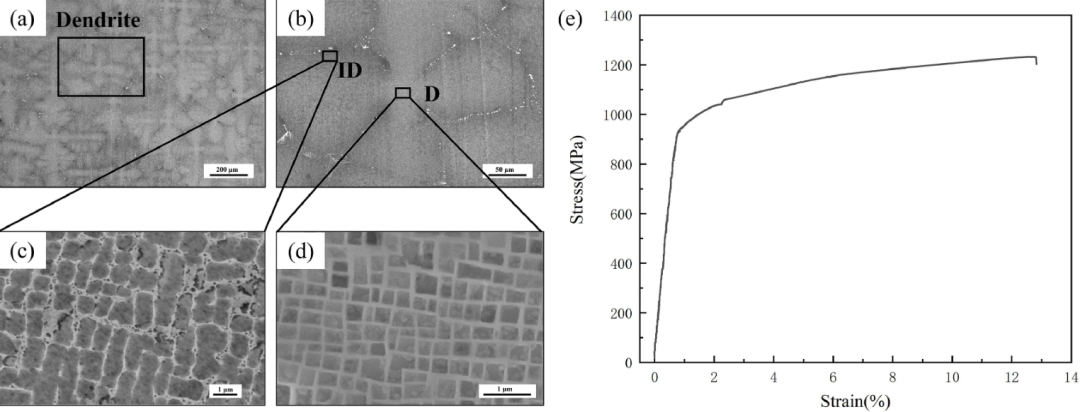

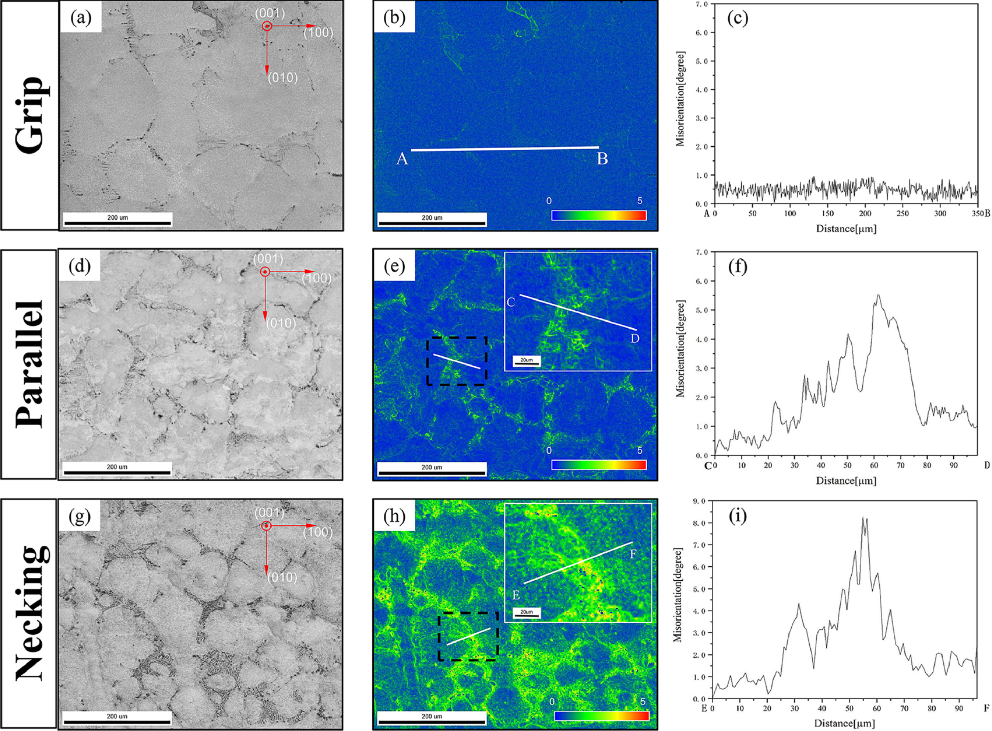

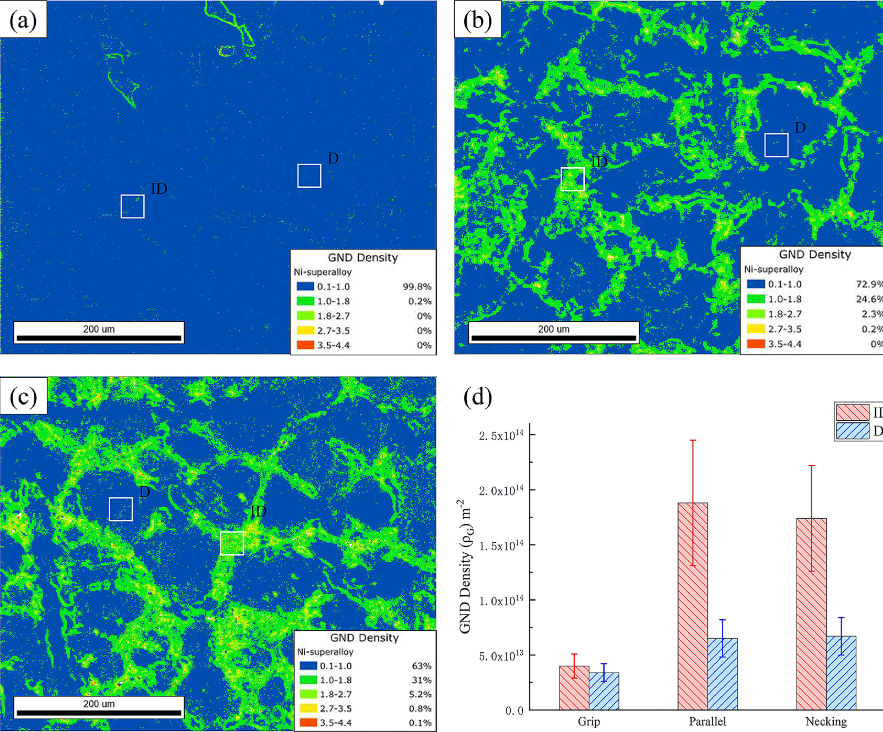

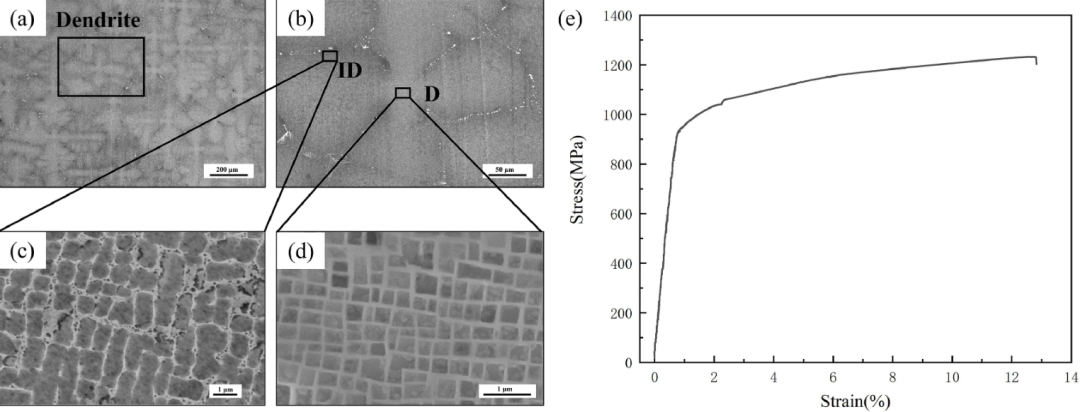

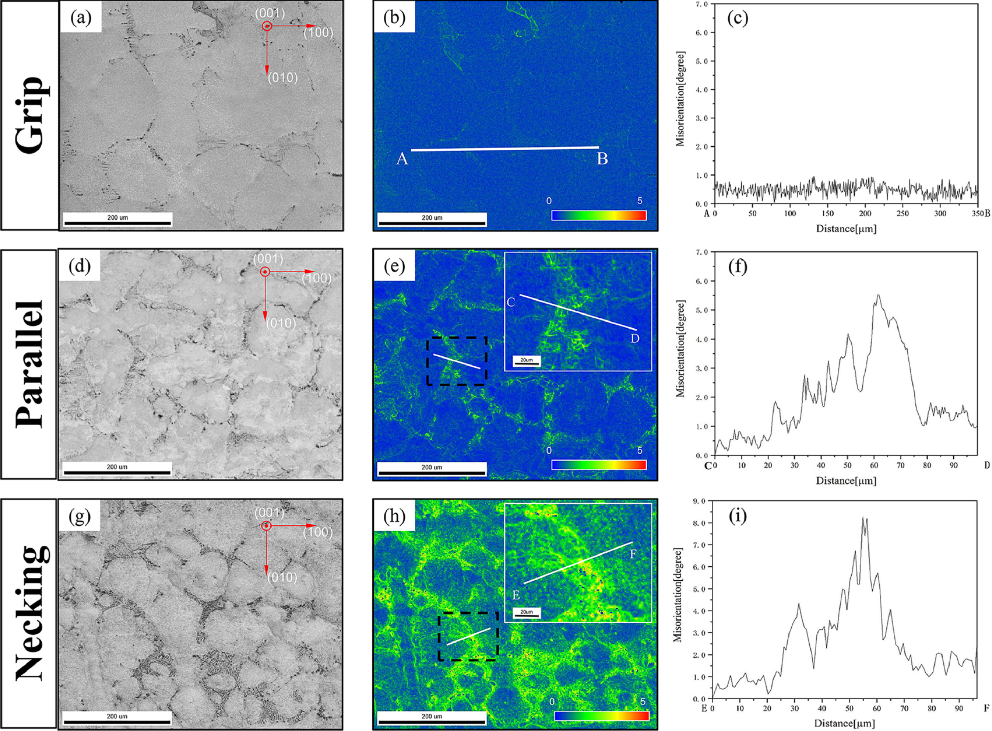

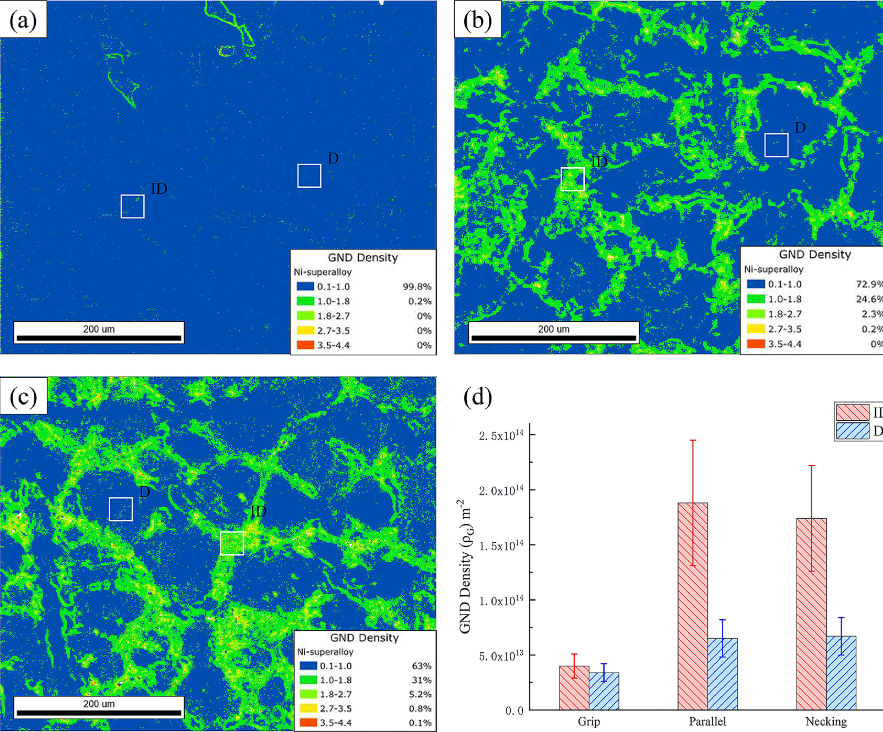

在这项研究中,研究人员使用 TOF 中子衍射技术研究了 DD426 在 760°C 时的多尺度异质变形行为。他们系统地表征了枝晶和枝晶间区域相邻区域的取向差和长程应力场,并揭示了两种 GND 构型的位错机制。通过实验,研究人员发现 DD426 合金由众多数百微米的枝晶组成,枝晶间和枝晶区域元素存在优先偏析,导致 γ' 相形态在两个区域存在明显差异。合金的屈服强度和极限抗拉强度分别约为 950 MPa 和 1092 MPa,在 760°C 拉伸时经历了加工硬化,表明有显著的位错运动。利用 EBSD 对变形合金的微观结构进行表征,发现未变形部分枝晶间和枝晶区域几乎不存在取向差,但在变形后,这两个区域出现了显著的取向差,最大取向差可达 5.7°。通过 TOF 中子衍射技术计算出枝晶和枝晶间区域晶面的取向差角度,与 ESBD 观察结果一致。此外,研究还通过 TOF 中子衍射技术表征了 γ 和 γ' 相在枝晶间和枝晶区域的晶格应变状态。在拉伸塑性变形过程中,枝晶间区域作为主要应力承载区域,表现出显著的残余拉伸应变,而枝晶区域作为协调变形区域,表现出残余压缩应变。应变在分裂衍射点交界处的急剧转变表明枝晶间和枝晶区域之间存在长程应力场,这是由于 GNDs 的堆积导致的。

3图文导读

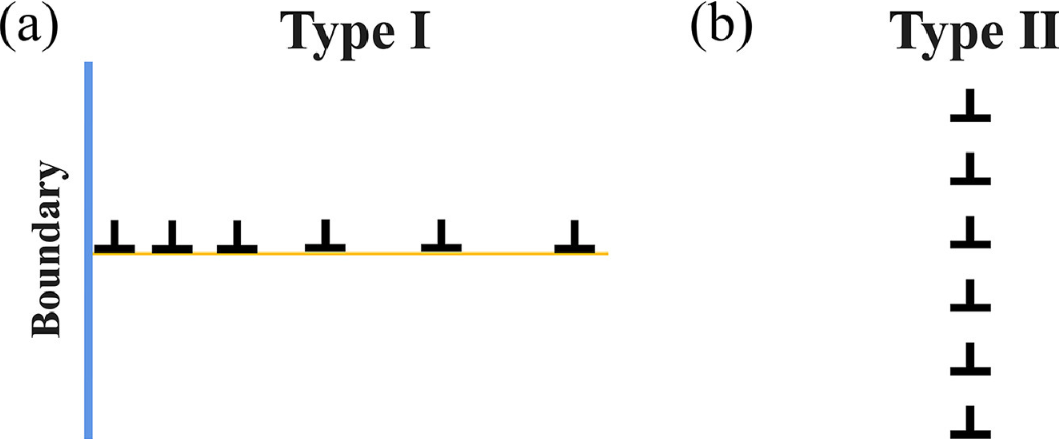

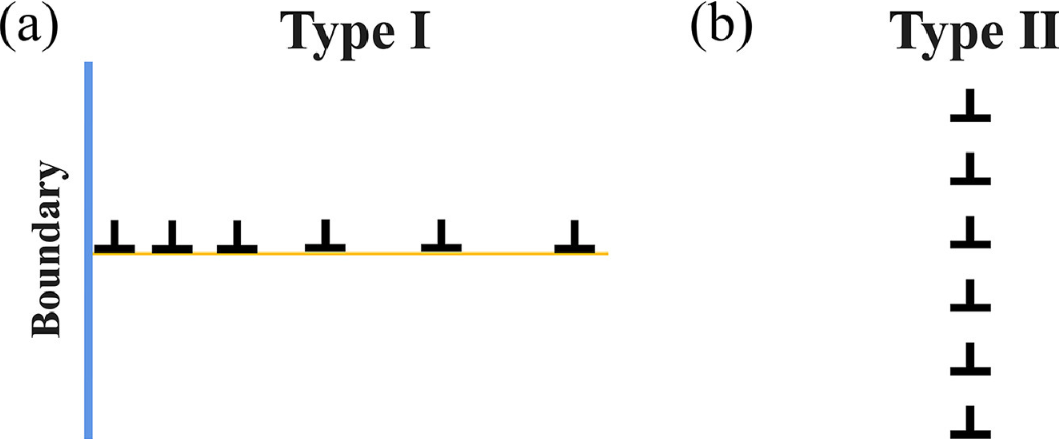

图1 GND 配置类型:(a)产生长程内应力的 I 型;(b)导致取向差的 II 型。

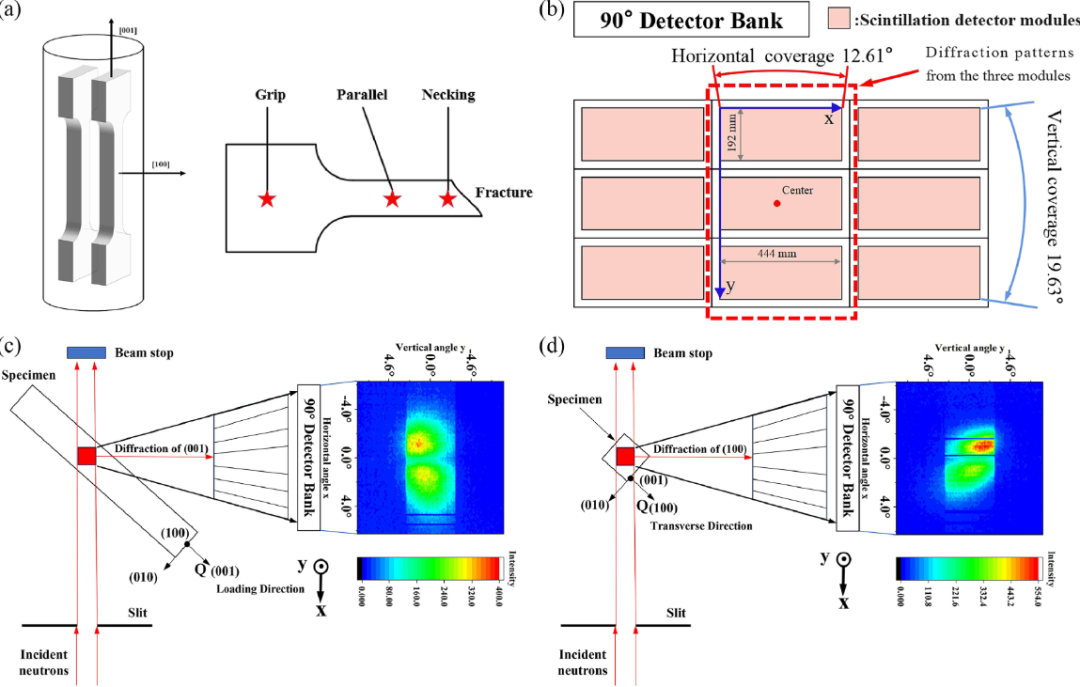

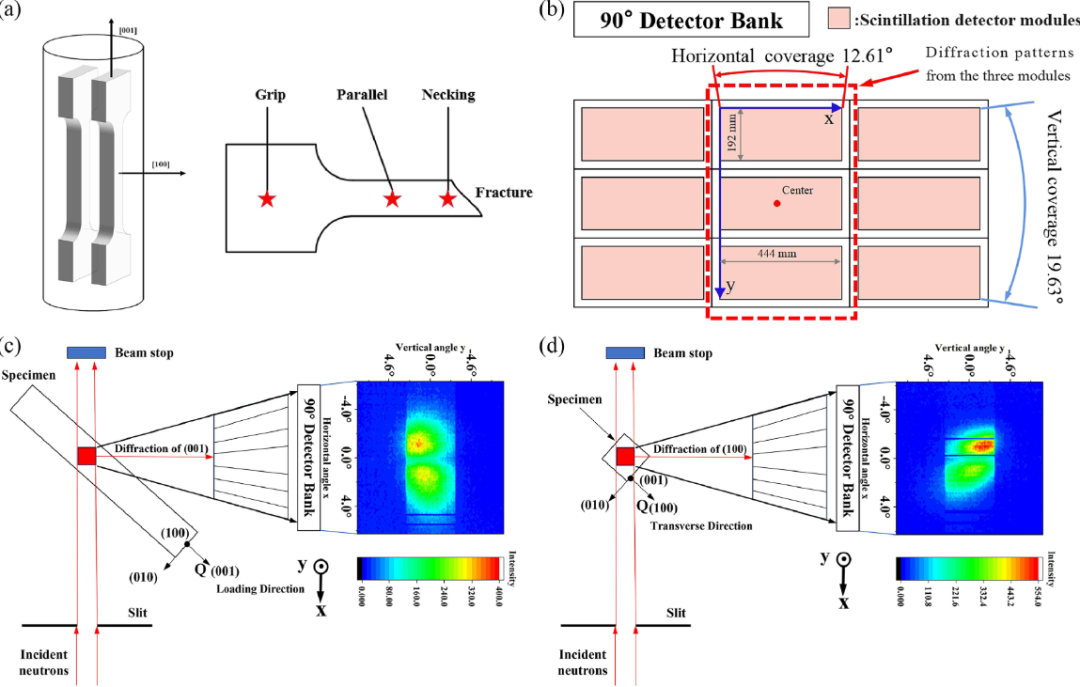

图2 (a)拉伸试样的加工以及在断裂试样上选择的测试位置;(b)从 GPPD 中角检测器中选择用于提取衍射数据的检测器模块;(c),(d)用于获得加载方向和横向方向衍射图案的中子衍射测量实验装置。

图3 (a)枝晶形态,可清晰区分枝晶和枝晶间区域;(b)背散射电子显微图,显示枝晶(浅灰色十字)和枝晶间区域(深灰色区域);(c),(d)枝晶间(ID)区域和枝晶(D)区域的 γ/γ' 微观结构;(e)760°C 下的真应力 - 应变曲线。

图4 在加载方向上对握把、平行和颈缩部分的 EBSD 结果。(a),(d),(g)带状对比(BC)图;(b),(e),(h)核平均取向差(KAM)图;(c),(f),(i)沿 AB,CD,EF 线的累积取向差分布图。

图5 GND 密度分布图(a),(b),(c)分别为握把、平行、颈缩部分的图;(d)枝晶和枝晶间区域的 GND 密度。

4小结

该研究通过 TOF 中子衍射技术揭示了镍基单晶高温合金在 760°C 拉伸变形时的多尺度异质变形机制。研究发现,变形合金中枝晶和枝晶间区域之间存在约 1.6±0.6° 的取向差,这归因于两个区域相邻区域中集中的 GNDs,其密度约为 10^14 m^-2。此外,两个区域相邻区域中晶格应变的压缩 - 拉伸转变表明存在长程应力场,该区域中密度约为 10^13 m^-2 的堆积 GNDs 是主要原因。总之,镍基单晶高温合金的多尺度异质变形机制主要由枝晶和枝晶间区域相邻区域中 GNDs 和堆积的共存主导。这项研究突出了一种新的 TOF 中子衍射方法,用于研究单晶合金的异质变形行为。该方法具有独特的优势,能够同时获取关于多尺度微观结构和应力的多尺度衍射信息,有助于深入理解单晶合金的变形和损伤机制。未来的研究可以进一步探索如何通过控制合金的微观结构和位错行为来优化其性能,以满足航空航天等领域对高性能材料的需求。同时,也可以考虑结合其他先进的表征技术,如高分辨率透射电子显微镜和同步辐射 X 射线技术,更深入地揭示合金的变形机制。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。