导读:具有高强度和高延展性的金属微纤维在工程应用中是非常理想的。本研究将电流处理(ECT)应用于通过多工序重拉伸法制备的CoCrFeNi高熵合金(HEA)微纤维。在140 A /mm2的电流密度下,微纤维获得了高屈服强度(1.1 GPa)和大均匀伸长率(43%)。深入的微观结构表征表明,该材料的高性能源于ECT控制的组织均匀性、晶粒尺寸和晶内位错密度的结合。这一过程在HEA微纤维中产生了许多微观结构特征,包括均匀的超细晶粒、低位错密度和致密的9R相。其中,较低的位错密度使得晶界强化后的位错稀缺硬化显著,其硬化强度占屈服强度的47%。屈服后,连续激活应力相关的多重硬化机制使微纤维具有持续的应变硬化能力,从而具有较大的延展性。这项工作为实现金属微纤维的强度-延性协同提供了一条有前途的途径。

金属微纤维是用于航空航天、化工、医疗等行业的微机电系统(MEMS)必不可少的元件之一。为了在这些应用中实现更高的精度和可靠性,高度需要具有高强度和延展性的金属微纤维。然而,在大多数传统金属微纤维中,高强度通常是以牺牲延展性为代价的,这种现象被称为强度-延性权衡。因此,探索具有优异机械性能的新型金属微纤维仍然是一个挑战。

高熵合金(High-entropy alloys, HEAs)是一类具有等摩尔或近等摩尔比例的多主元素的新型合金。HEAs通常表现出优异的机械性能,包括高强度、断裂韧性和耐磨性,这使其成为制造高级微纤维的有希望的候选者。例如,Chen等人报道了通过Taylor-Ulitovsky方法制备的100 μm直径的CoCrNi微纤维,其屈服强度(YS)达到450 MPa,延展性高达41%。为了优化其力学性能,人们采用了几种设计策略,通过重冷拔、涉及取代元素的严重局部晶格畸变、非均质结构和纳米沉淀,将严重塑性变形(SPD)引入到直径为几百微米的金属丝中。然而,由于强度和延展性之间的权衡,实现高强度/延展性和更细的直径对HEA微纤维来说仍然是一个挑战。

实现高强度和大延性结合的一种策略是发展双峰微观结构,包括提供高强度的纳米结构晶粒和获得延性的粗晶粒。然而,受微纤维尺寸的限制,这种双峰微结构很难在微纤维中实现。在哈尔滨工业大学黄永江教授团队与麻省大学Amherst分校陈文博士团队、香港大学颜庆云教授(英国皇家工程院院士)之前的工作中,他们试图在CoCrFeNi HEA超纤维中实现梯度晶粒尺寸,但梯度结构仅包含有限数量的横截面晶粒,导致强度有限。在金属材料中实现强度-塑性协同的另一个有效途径是实现具有低位错密度的均匀超细晶(UFG)结构。值得注意的是,将晶粒细化到超细状态可以制造出更强的合金,但这通常会导致延展性的显著损失,因为传统的应变硬化的晶内位错储存/倍增机制在UFGed材料中变得无效。然而,当初始位错密度低于与样品尺寸相关的临界值时,位错源受限硬化开始发挥作用,不仅使YS显著增强,而且使位错在变形过程中增殖,从而获得高应变硬化能力,从而获得大塑性。

一个重要的事实是,在金属微纤维中实现均匀的UFG微观结构是一项艰巨的任务。金属微纤维的制备通常采用多段重拉伸,从表面到中心变形程度逐渐减小,导致局部晶粒尺寸和亚晶粒结构的变化。热处理后,不同变形域中存储能量的变化导致顺序的再结晶(首先在变形严重的区域,其次是变形较小的区域),导致非均匀组织。因此,只有经过长时间或高温退火才能获得具有低位错密度的均匀组织,不幸的是,这导致了晶粒的快速粗化和力学性能的下降。因此,通过常规热处理(CHT)很难产生均匀的UFG微观结构。

电流处理(ECT)是一种高效的材料加工技术,它利用焦耳加热和电流的非热效应,通过控制材料的再结晶、织构演化、相变和愈合等各种冶金过程来调整冷加工金属材料的显微组织和力学性能。特别是,ECT过程中的非热效应通过削弱原子间键,使得恢复和再结晶在比CHT更短的时间和更低的温度下发生,从而有效地加速了再结晶动力学。此外,不同变形程度的畴在ECT过程中可能会产生局部电流密度的差异,从而导致局部焦耳热效应。因此,对ECT过程的精细控制提供了在微纤维的非均匀变形域中获得具有均匀晶粒尺寸分布和形态的均匀微观结构的机会。电流的非热效应对位错结构演化也起着至关重要的作用。经典电子风理论认为,漂移的电子可以将其动量传递给原子,从而增强晶格缺陷的迁移率。此外,最近的一项研究表明,外电场可以直接作用于晶格缺陷处的原子,在电子刺激下克服Peierls势垒并驱动位错运动。因此,利用ECT工艺同时调节冷拔微纤维的晶粒尺寸均匀性和位错亚结构均匀性是可行的。

相关研究成果以“Achieving superb mechanical properties in CoCrFeNi high-entropy alloy microfibers via electric current treatment”发表在Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S1359645424005536?via%3Dihub

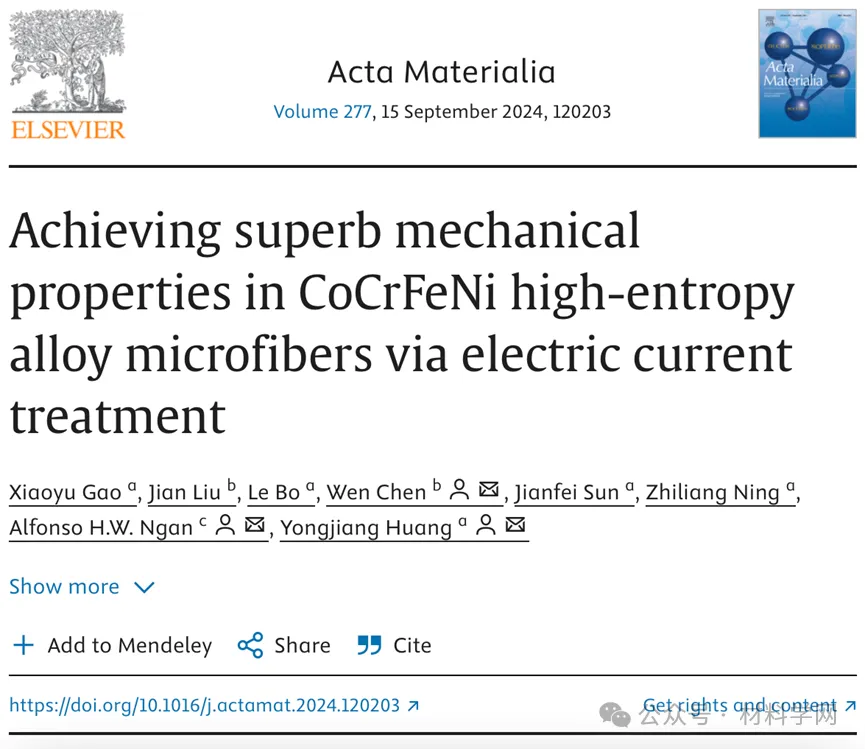

图1所示。(a)制备HEA微纤维的加工步骤示意图。(b) ECT装置示意图。

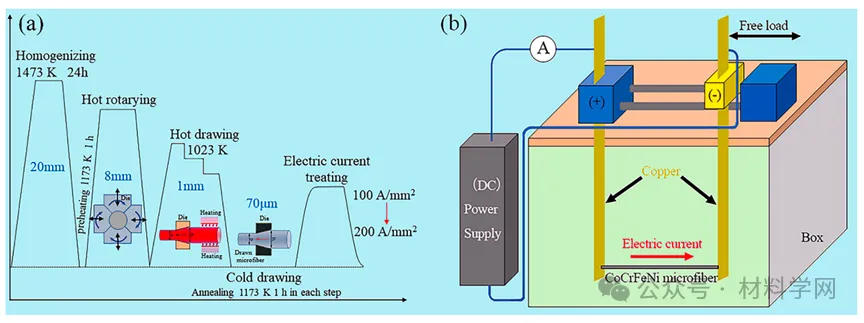

图2所示。拉伸CoCrFeNi HEA微纤维的微观结构。(a)上图:HEA超细纤维的SEM图像。下:标示区域对应的EDS图。(b) XRD图谱。典型的TEM图像:(c)严重的位错- dt相互作用。(d)多重孪生系统。(e) (d)中虚线矩形角区域对应的HRTEM图像。

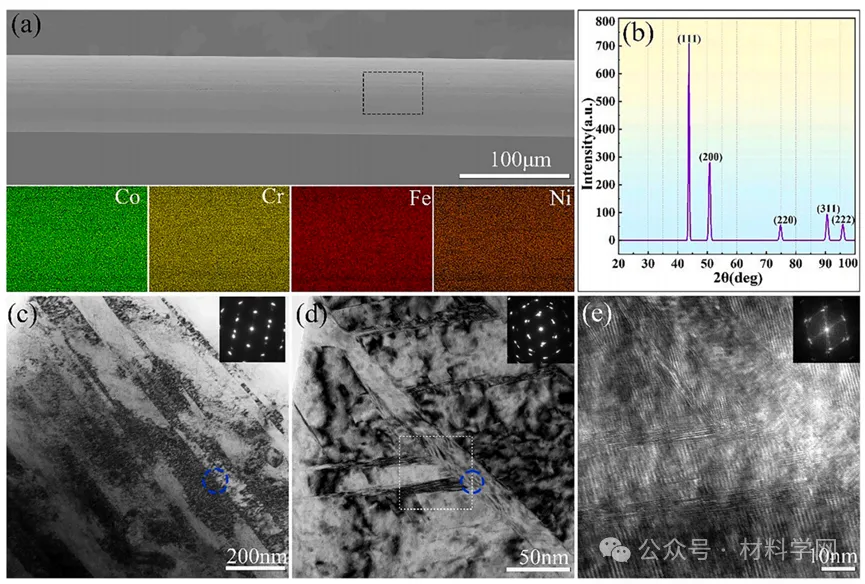

图3所示。不同电流密度下CoCrFeNi HEA标本的EBSD图像。(a-f) IPF图和(a1-f1)对应的KAM图。

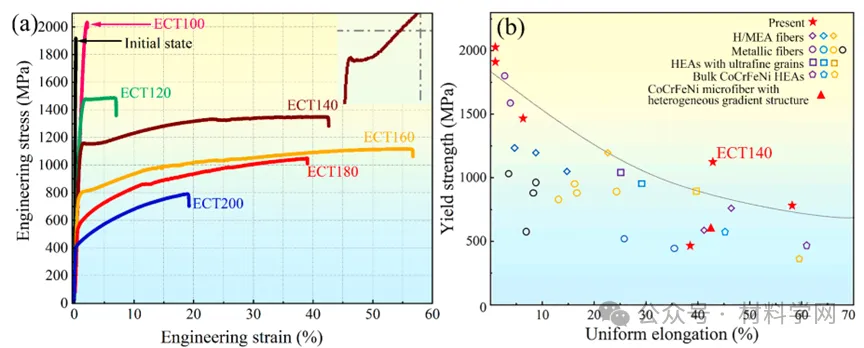

图4所示。所研究的HEA微纤维与其他金属纤维的力学性能对比:(a)不同ECT条件下加工的样品的工程应力-应变曲线。(b)与现有HEA纤维、其他金属纤维相比,本研究结果的屈服强度与均匀伸长率; UFG HEAs,散装CoCrFeNi HEA和具有非均匀梯度结构的CoCrFeNi微纤维。

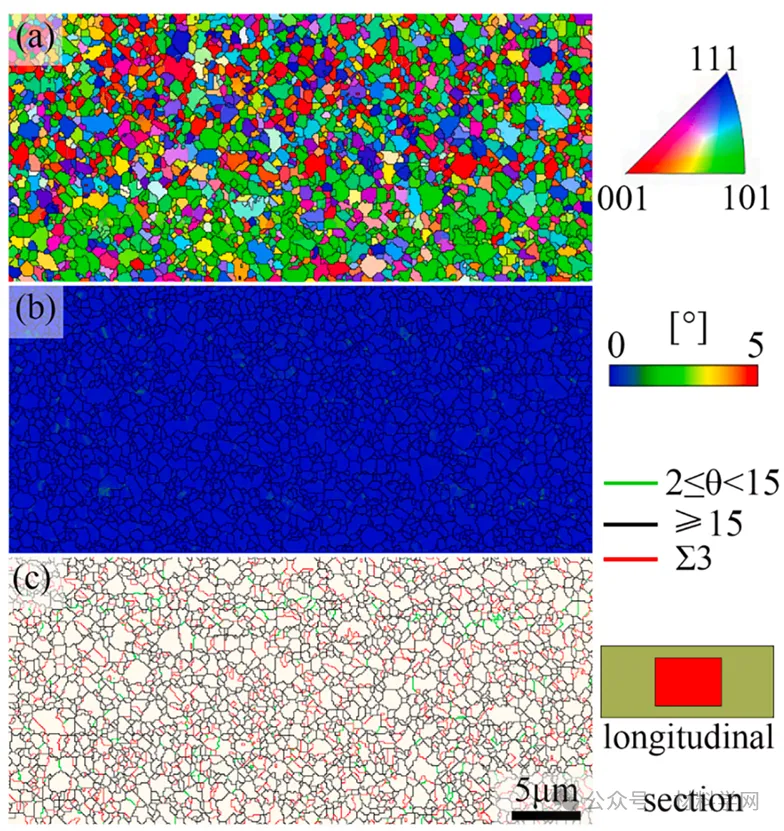

图5所示。ECT140标本纵剖面的EBSD图像。(a)指规数图。(b) KAM地图。(c)晶界(GB)图。绿、黑、红线对应到LAGBs(2◦≤θ <15◦)、hagb (θ≥15◦)和退火tb。

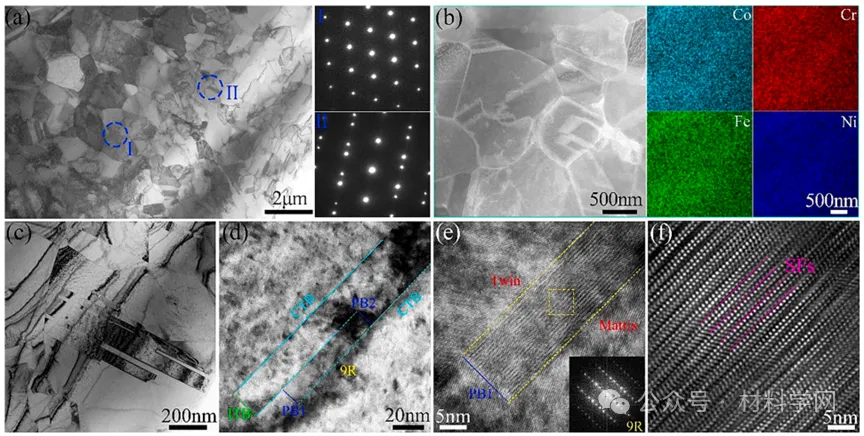

图6所示。ECT140试样的TEM图像。(a)样品的典型亮场TEM图像和相应的SAED模式。(b) STEM亮场图像Co、Cr、Fe、Ni的EDS元素映射图。(c)典型的联合阵线。(d)退火孪晶的放大图,显示CTB、ITB和9R相以两个PBs为界。(e) HRTEM图像及其FFT模式(插图)显示9R结构。(f)逆FFT (IFFT)图像显示由e中标记区域生成的完美9R结构。

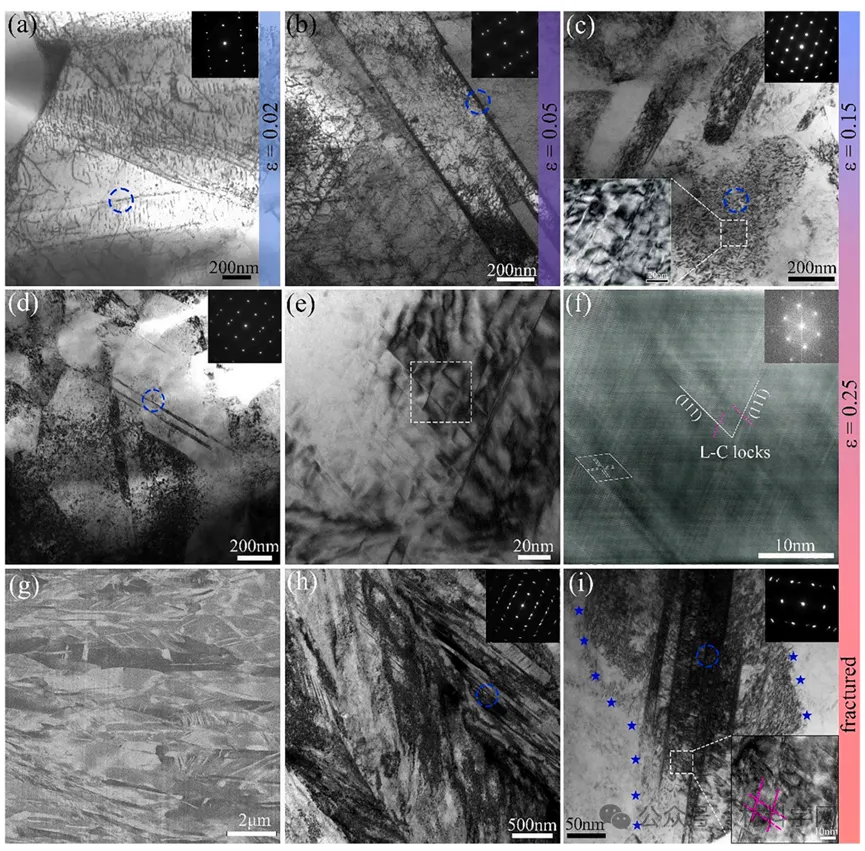

图7所示。ECT140试样在不同真应变水平下的变形组织。图像在真应变为0.02 (a), 0.05 (b),0.15 (c), 0.25 (d)-(f)时拍摄,如图右侧所示。(a)显示平面位错滑移的代表性TEM图像。(b) TBs高密度位错堆积。(c)包含位错和SFs的变形结构。插图是(c)中虚线矩形区域对应的图像,显示高密度的sf。(d)变形晶粒的TEM图像显示高密度位错和少量薄dt。(e)放大后的透射电镜图像显示了SF网络结构。(f) HRTEM图像显示L-C锁和楼梯杆位错。(g)变形显微组织的典型ECCI图像,显示晶粒严重畸变,晶粒内存在高密度dt。(h) ECT140的TEM图像显示更密集的位错和dt。(i)由蓝色五边形标记的放大变形晶粒,以及(i)中虚线矩形区域的HRTEM图像,显示密集的孪晶和sf网络(插图)。

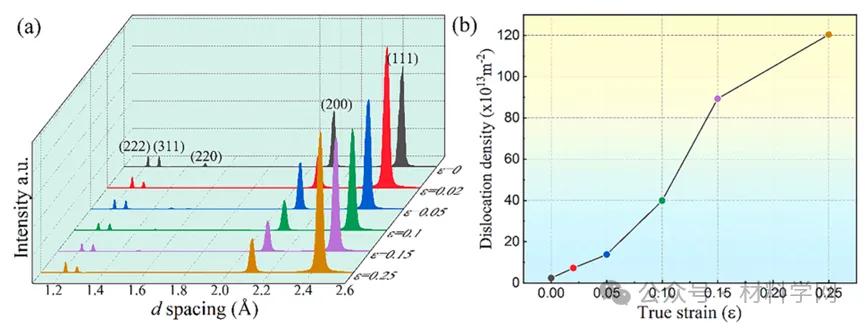

图8所示。(a)变形过程中ECT140在不同真应变(ε)下沿加载方向的HEXRD图。(b)由(a)中HE-XRD衍射图得出的位错密度随真应变的函数。

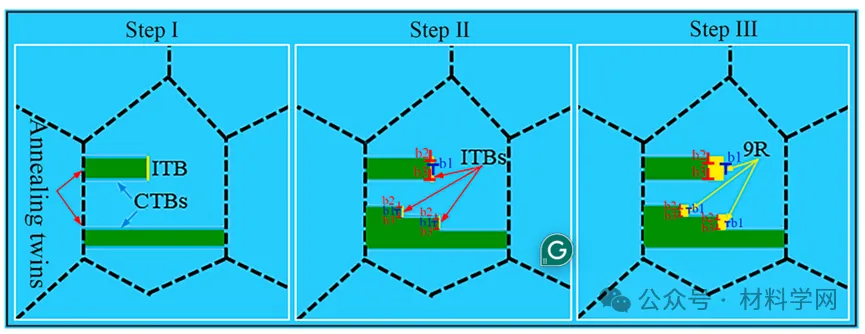

图9所示。图为ECT140中9R相的形成机理。

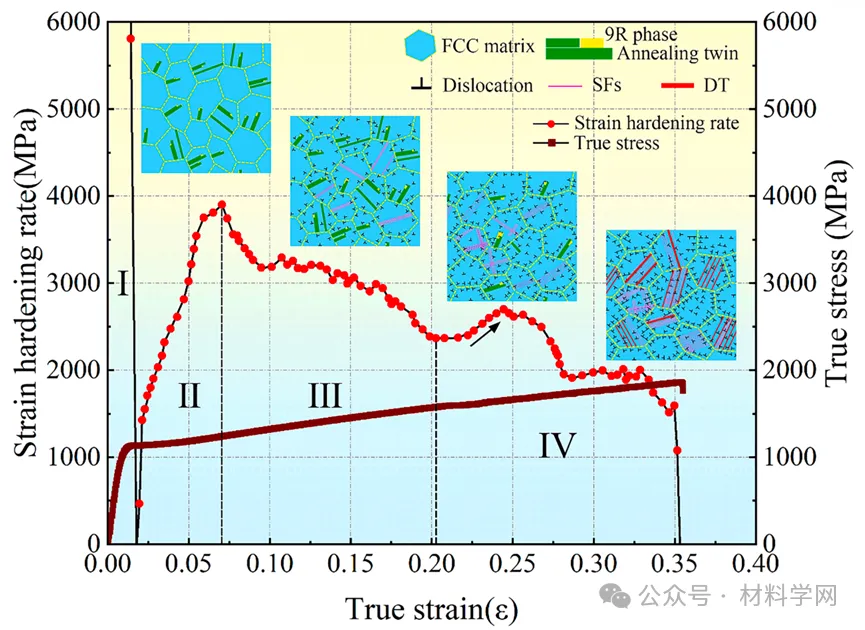

图10所示。ECT140超细纤维的应变硬化速率、真应力-应变曲线及顺序多阶段应变硬化机理示意图。

综上所述,在本工作中,对CoCrFeNi HEA微纤维进行了电流处理(ECT)。通过施加不同的ECT电流密度,实现了广泛的机械性能,从而允许对性能进行微调,以适应特定的应用阳离子要求。通过ECT,黄永江教授团队成功地获得了具有定制结构均匀性、晶粒尺寸和颗粒位错密度的CoCrFeNi微纤维。从而得到9R相致密、位错含量低的UFG HEA微纤维导致前所未有的强度和延展性的结合。研究了潜在的强化机制,得出以下结论。

(1)粒径为0.7 μm的ECT140微纤维获得了1.1 GPa的高屈服强度(YS)和43%的大均匀膨胀,表明其综合力学性能优于现有的金属微纤维。

(2)除了正常晶界(Hall-Petch)硬化外,ECT140试样的高YS主要归因于位错引起的位错源限制硬化。

图11所示。不同真应变下ECT140变形过程中9r相的TEM图像。(a) ITBs的迁移诱导退火孪晶生长。(b) 9R相传播到几百纳米,插入的SEAD模式和(c)的HRTEM图像证明了这一点。(d) SFs和9R相之间的相互作用,由右上FFT图像和扭曲的9R(右下)证明了这一点。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414