背景介绍:

锆及其合金由于具备较低的热中子吸收截面、优异的抗腐蚀性能和良好的综合力学性能,广泛应用于核工业中的燃料棒包壳管和结构组件。然而,锆合金在核反应堆的高温高压环境中容易形成氢化物,这些氢化物是脆性相,具有极低的断裂韧性(KIc<1 MPa·m1/2)(Acta Mater. 216 (2021) 117146)。因此,氢化物的析出将导致锆合金包壳萌生微裂纹,限制其服役寿命并带来安全隐患。目前,增强锆合金基体的断裂韧性以抑制氢化物诱导裂纹的快速扩展,是受到高度关注的解决方法之一。

对于金属材料而言,內韧化是主要的韧化机制,即通过提升塑性变形能力来抑制裂纹尖端损伤的形成。在以密排六方结构的α相为主的锆合金中,晶体结构的非对称性限制了其塑性变形模式的激活,室温下通常只能启动柱面<a>滑移。然而,柱面<a>滑移只能协调锆合金沿<a>方向的变形,并且仅提供2个独立的塑性变形模式,不能满足Tylor-von Mises准则所要求的至少5个独立变形模式以实现均匀塑性变形。变形孪晶是密排六方金属中的一种重要的<c>轴变形模式(Adv. Mater. 45 (2024) 2408286, Acta Mater. 269 (2024) 119825),但所有的孪生变形都是单向的,只能协调沿<c>的拉伸或者压缩变形。相比之下,第一锥面<c+a>滑移包含5个独立的滑移系,其大量激活对于锆合金裂纹尖端的均匀变形至关重要。不幸的是,锆中<c+a>滑移启动的临界分切应力约为柱面<a>滑移的10倍,这大大降低了其激活能力。此外,大量研究表明,<c+a>位错中刃位错分量倾向于沿基面分解,使其可动性远低于螺位错分量,这种螺/刃分量的可动性差异进一步限制了<c+a>位错的自增殖(PNAS 118 (2021) e2110596118)。因此,提高<c+a>位错的激活量,以在锆合金裂纹尖端创造足够的均匀塑性变形,仍然是一个巨大挑战。

研究成果:

近日,西安交通大学材料学院韩卫忠教授团队基于前期开发的热机械相变工艺(PRL 122 (2019) 255501),在Zr-2.5Nb合金中引入了一种新型多级纳米层状结构。研究发现,这种锆合金在裂纹扩展过程中,其内部高密度的α/β-Zr双相界面作为位错源,激活了大量<c+a>位错,显著提升了裂纹尖端的塑性变形能力,从而大幅提升了锆合金的断裂韧性。相关研究成果以“Hierarchical Nanolayered Structures-Enabled Record-High Fracture Resistant Zircaloy”为题发表在《Acta Materialia》上。本文第一作者为西安交通大学博士研究生邹小伟,通讯作者为西安交通大学韩卫忠教授,论文合作者为加州大学圣塔芭芭拉分校的Irene J. Beyerlein教授。

全文链接:

https://www.sciencedirect.com/science/article/pii/S1359645424006505

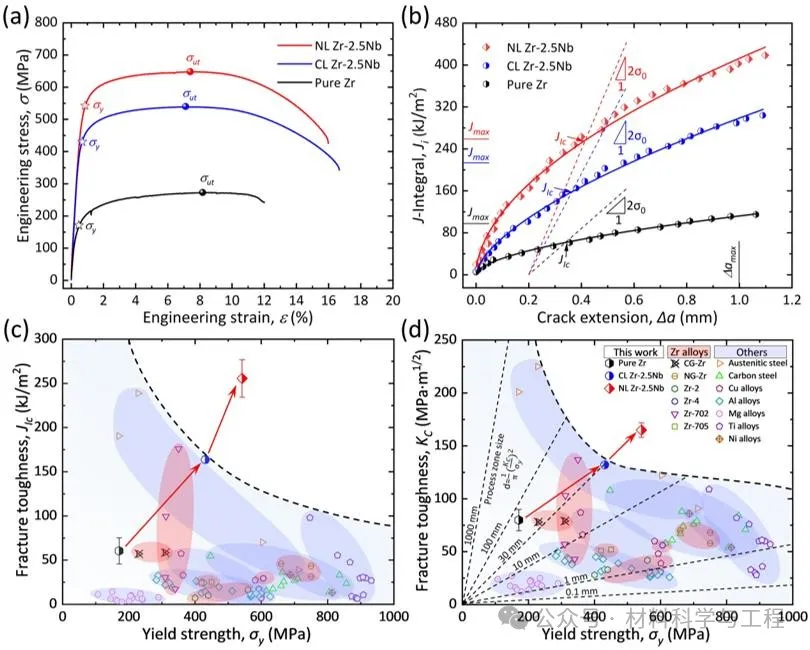

在该研究中所制备的多级纳米层状锆合金的微观结构如图1所示。与粗等轴晶纯锆和常规的粗层状锆铌合金相比,纳米层状锆铌合金展现出显著的多级纳米结构特征。其粗晶粒内部充斥着多个微米级别、取向各异的α-Zr集束,每个集束内交替排列着厚度约188 nm的α-Zr片层和约20 nm厚的β-Zr片层,相界面的原子排列呈现出明显的“台阶状”结构。研究人员对这种纳米层状锆铌合金进行了单轴拉伸测试,并采用基于弹塑性断裂力学方法的三点弯曲试验测得了其断裂韧性。结果表明,在锆合金中引入多级纳米层状结构,不仅提高了强度,其断裂韧性也得到了显著改善,KJIc值达到了165 MPa·m1/2,超过了所有已报道过的锆及锆合金以及其他大多数金属材料,实现了良好的强度-断裂韧性的协同匹配(图2)。

图1. 纯锆、粗层状锆铌合金和多级纳米层状锆铌合金的初始微观结构。(a) 纯锆中的等轴晶结构;(b) 具有α/β-Zr双相结构的粗层状锆铌合金的显微组织;(c-i)多级纳米层状锆铌合金的微观结构。其晶粒内部存在大量微米级集束(c, d);集束内的α-Zr片层取向一致,不同集束取向各异(e);α-Zr相和β-Zr相存在Burgers取向关系(f,g);相界面为典型的“台阶”状结构(h, i)。

图2. 纯锆、粗层状锆铌合金和纳米层状锆铌合金的拉伸性能和断裂韧性。(a)工程应力-应变曲线;(b)断裂韧性测试的J-R曲线;纳米层状锆铌合金的屈服强度与(c)JIc断裂韧性和(d)KC断裂韧性与锆合金及其他金属材料的对比。

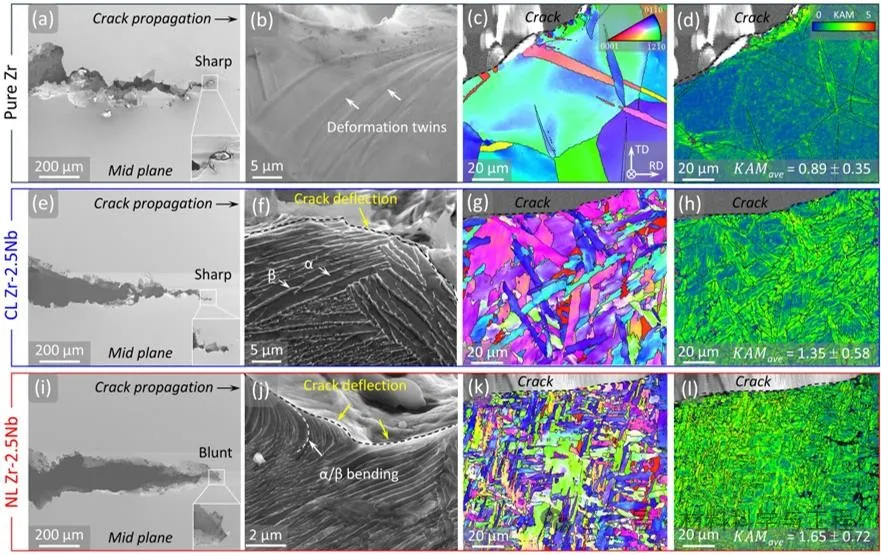

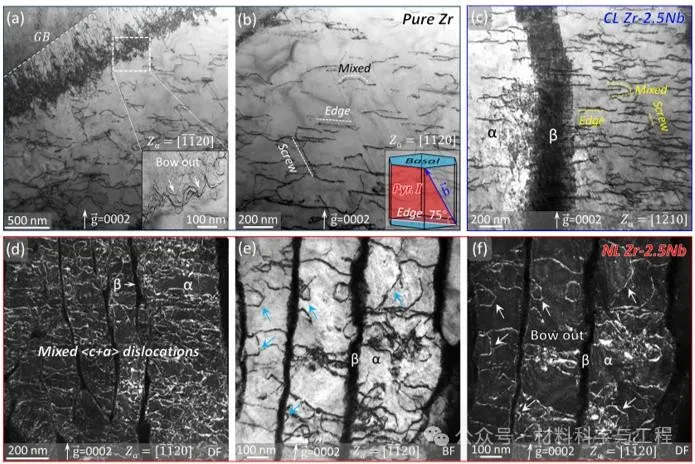

在中间厚度截面,即平面应变状态下的裂纹扩展形貌和微观变形结构的表征显示,多级纳米层状结构使锆铌合金的裂纹尖端发生了均匀且密集的塑性变形,从而显著钝化了裂纹尖端(图3)。研究人员通过透射电子显微镜(TEM)系统表征了裂纹尖端塑性区内的位错结构,发现纳米层状锆铌合金中的高密度相界面可作为位错源,发射出大量的<c+a>位错(图4)。此外,相界面还被发现是变形孪晶的优先形核位点,从而进一步促进了变形孪晶的激活(图5)。因此,高密度相界面诱导的<c+a>位错和变形孪晶的大量激活,是显著提升纳米层状锆铌合金裂纹尖端塑性变形能力的主要原因。

图3. 纯锆、粗层状锆铌合金和纳米层状锆铌合金中间平面(平面应变状态)的裂纹扩展及变形行为。(a-d)纯锆表现出尖锐的裂纹尖端,且裂纹路径附近塑性变形程度较小;(e-h)粗层状锆铌合金同样存在尖锐的裂纹尖端,但裂纹路径附近产生明显的塑性变形;(i-l)纳米层状锆铌合金裂纹尖端被显著钝化,裂纹沿相界面偏转,且裂纹路径附近的塑性变形程度显著增强,且变形更加均匀。

图4. 裂纹尖端塑性区内的位错结构。(a,b)纯锆中只激活了少量<c+a>位错,且大部分为刃位错;(c)粗层状锆铌合金中激活了更多<c+a>位错,仍然以刃位错为主;(d-f)纳米层状锆铌合金中<c+a>位错密度明显提升,且以弯曲的混合位错为主。高密度相界面成为位错源,向α-Zr片层中发射了大量的<c+a>位错。

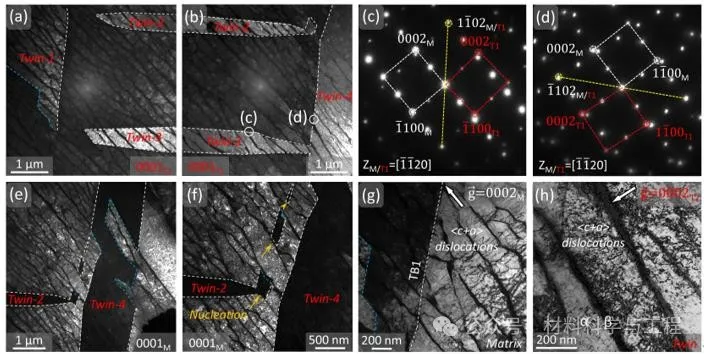

图5. 纳米层状锆铌合金裂纹尖端塑性区内的变形孪晶结构。(a-d)纳米层状锆铌合金中激活了多个拉伸孪晶变体,且穿过了多个α/β-Zr相界面生长;(e, f)变形孪晶优先在相界面处形核;(g, h)位于基体的α-Zr片层中激活了大量的<c+a>位错,而在孪晶内的α-Zr片层中则激活了更多的<c+a>位错。

对相界面结构的进一步TEM表征显示,初始相界面上预存了大量的界面位错。使用不同的双束衍射,确认了这些界面位错属于<c+a>位错,并且它们位于多个第一锥面(图6)。这些结果表明,纳米层状锆铌合金裂纹尖端显著激活的<c+a>位错,来源于高密度相界面上预存的界面位错,他们足够密集,因此可以源源不断地从界面处发射到α-Zr片层内,显著提升了<c>轴变形能力,显著钝化了裂纹尖端(图6),从而大幅提升了纳米层状锆铌合金断裂韧性。

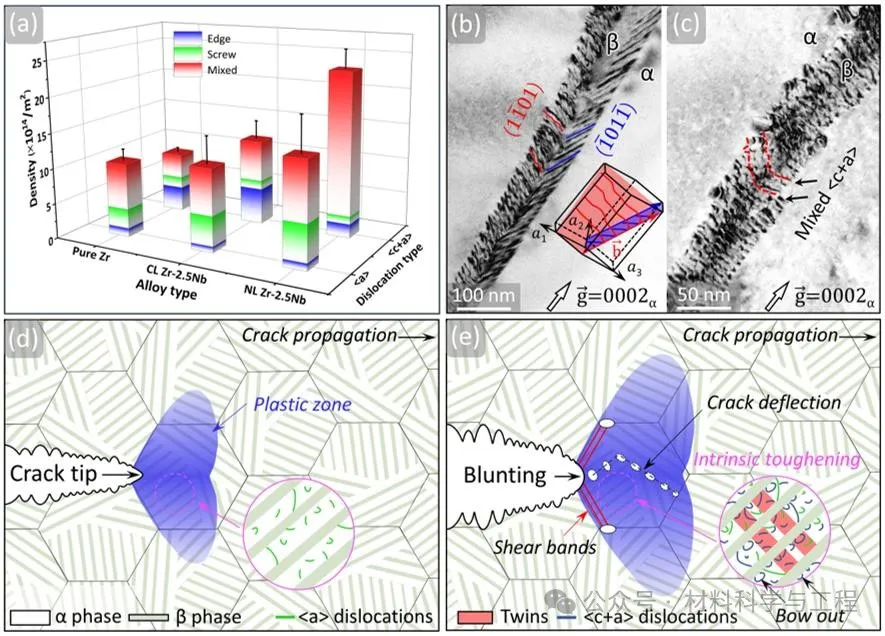

图6. 纳米层状锆铌合金的韧化机制。(a)三种结构锆裂纹尖端塑性区内<a>-刃/螺/混合位错以及<c+a>-刃/螺/混合位错的密度对比;(b,c)相界面上预存了大量的<c+a>位错,且位于多个第一锥面上;(d-e)在裂纹扩展过程中,裂纹尖端塑性区内高密度相界面同时促进了<c+a>位错和变形孪晶的大量激活,钝化了裂纹尖端,从而阻碍了裂纹扩展。

结论与展望:

该研究展示了通过在锆合金中引入多级纳米层状结构,实现了极高的室温断裂韧性。相比于纯锆和粗层状锆铌合金,纳米层状锆铌合金中的高密度α/β双相界面有效促进了<c+a>位错和变形孪晶的激活,这些通常在室温下难以在传统锆合金中激活的机制,实现了裂纹尖端前方均匀且密集的塑性变形,有助于钝化裂纹尖端,从而有效抑制了裂纹扩展。此外,这种多级纳米层状结构设计策略不仅适用于锆合金,还可以推广到其他需要具有高损伤容限的密排六方金属,如钛合金等,展现出广泛的应用前景。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414