河南科技大学皇涛:Sc添加增强高导电Cu-Cr合金的强度

2024-09-09 14:17:12

作者:皇涛 来源:稀有金属RareMetals

分享至:

皇涛*, 张朝民*, 马映璇, 贾淑果, 宋克兴*, 周延军, 国秀花, 肖振鹏, 郭慧稳Huang, T., Zhang, CM., Ma, YX. et al. Enhanced strength of a high-conductivity Cu-Cr alloy by Sc addition. Rare Met. (2024). https://doi.org/10.1007/s12598-024-02947-8设计了一种新型Cu-Cr-Sc合金,并对其进行了形变热处理。采用透射电子显微镜(TEM)、电子背散射衍射(EBSD)和X射线衍射(XRD)技术,研究了Sc对不同状态下Cu-Cr合金组织变化的影响,观察了时效过程中析出相的演化,揭示了峰值时效状态下微观组织与性能之间的内在联系,并研究了Sc在Cu-Cr合金中的分布情况。在480℃时效1小时,Sc添加使Cu-Cr合金的屈服强度显著提高了约24.6%,同时其电导率高达81.5%IACS。这种增强归因于添加Sc有效地抑制了Cr相粗化和再结晶,从而强化了合金。此外,发现在Cu-Cr-Sc合金中,大部分Sc原子以Cu4Sc相的形式析出,少量Sc偏聚在晶界处以钉扎晶界。这种晶界钉扎有助于抑制晶粒长大,进一步提高强度。探明了Cu-Cr-Sc合金中的主要强化机制是位错强化和析出强化。

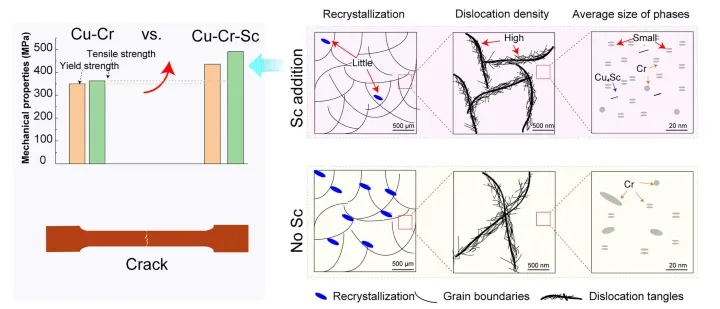

1.Sc添加在维持Cu-Cr合金高导电的同时显著提升合金的强度。2.Sc添加显著抑制合金再结晶,并促进了析出相细小弥散分布。3.揭示了Sc元素在铜基体分布状况,结合第一性原理计算证实了析出相Cu4Sc的热力学稳定性。4.探明了Cu-Cr-(Sc)合金的主要强化机制。本文研究了添加不同含量Sc的高强度和高电导率(HSHC)Cu-Cr-(Sc)合金的性能。Cu-Cr合金由于Cr相易粗化倾向而面临机械性能显著下降的难题,通过添加合金元素来增强Cr相的抗粗化能力,进而提升合金的机械性能是常用的合金设计方法。虽然Zr、Ti、Sn、Mg和Ag等元素常被用于Cu-Cr合金的改性,但它们各自存在局限性,如电导率降低、成分控制困难等,对生产和应用产生不利影响。Sc作为一种潜在的微合金化元素,在铝合金中已有广泛应用,但在Cu-Cr合金中的应用研究相对较少。已有研究表明,Sc的添加可以通过形成稳定的Cu4Sc相来阻碍位错运动和再结晶,进而提高铜合金的机械性能。此外,本文研究发现Sc还能抑制析出相Cr的粗化,并通过在晶界和相界面处的偏析来增强合金的机械性能。本文研究了不同Sc含量对Cu-Cr合金电导率、显微硬度和屈服强度的影响,并探究Sc添加对析出相演变、位错密度和再结晶行为的影响机制。通过峰值时效状态下的微观结构分析,揭示了Cu-Cr-(Sc)合金的强化机制,为设计高性能的HSHC铜合金提供了理论基础。

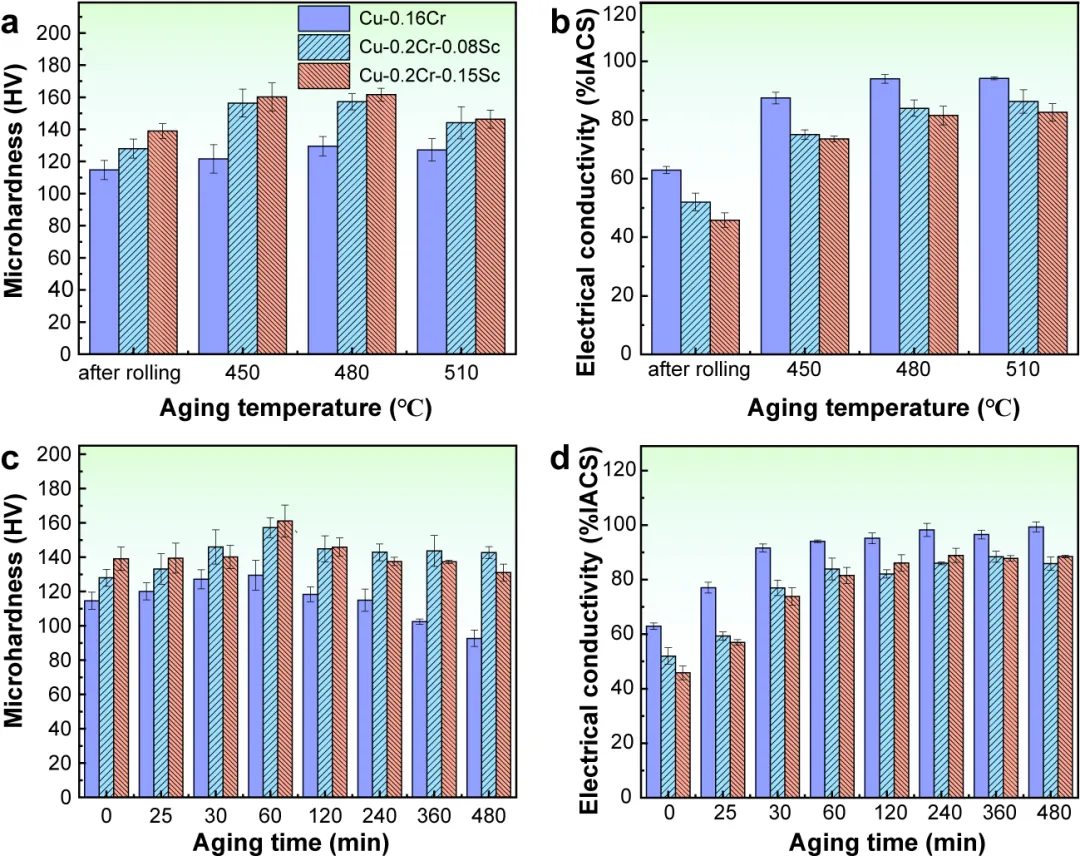

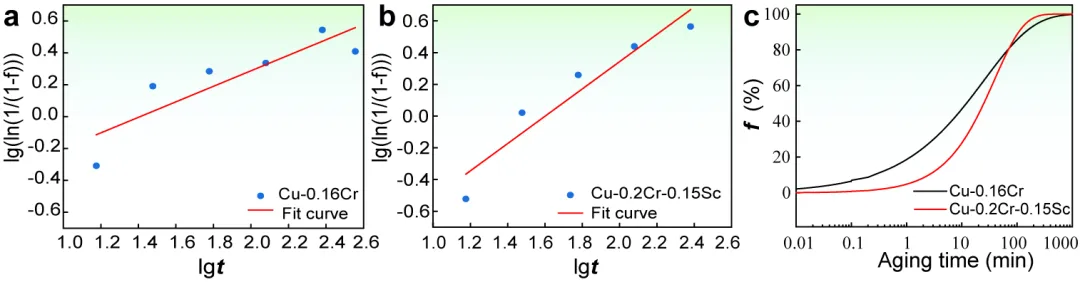

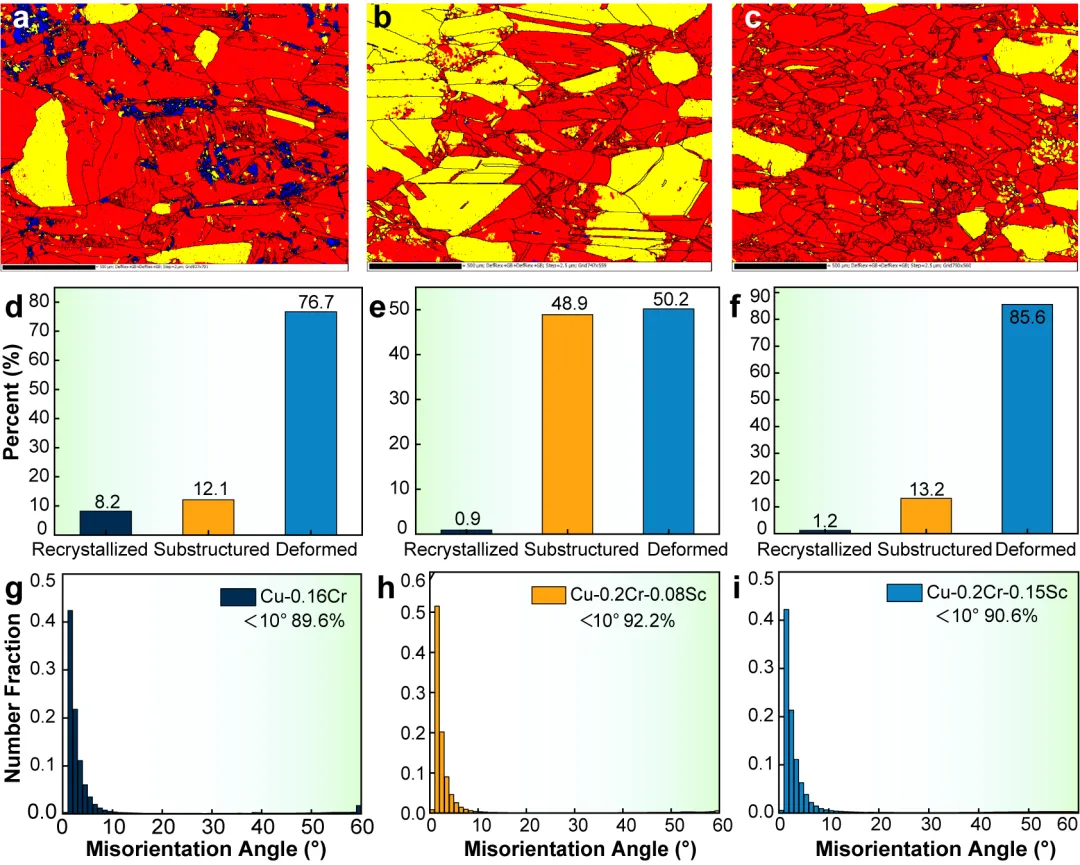

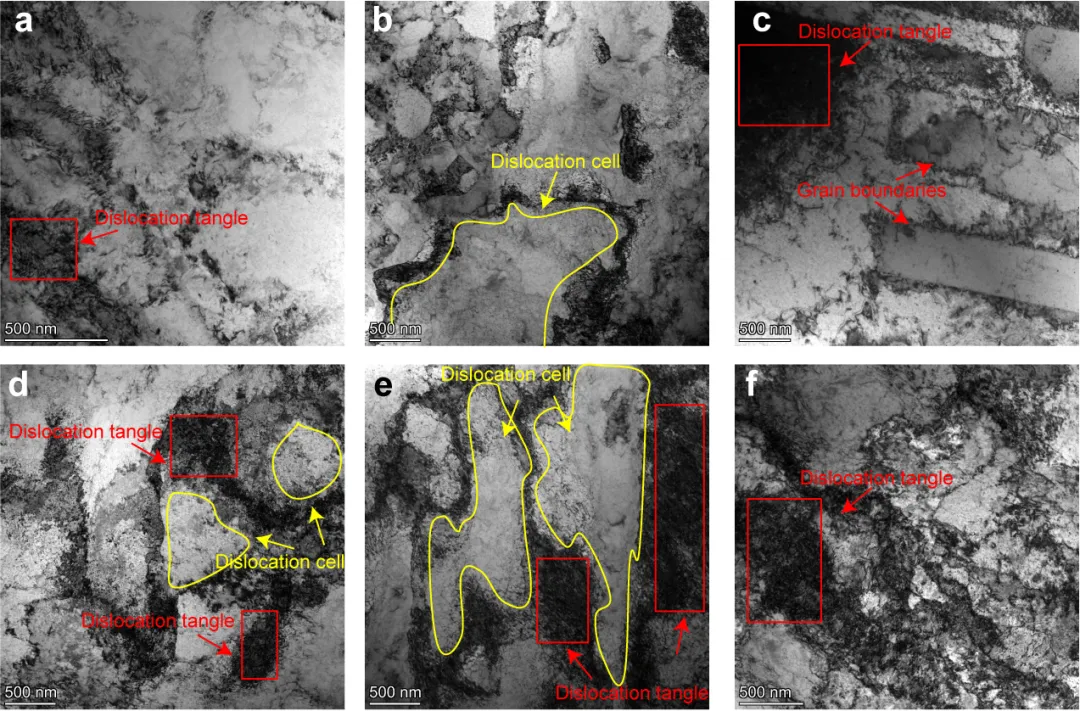

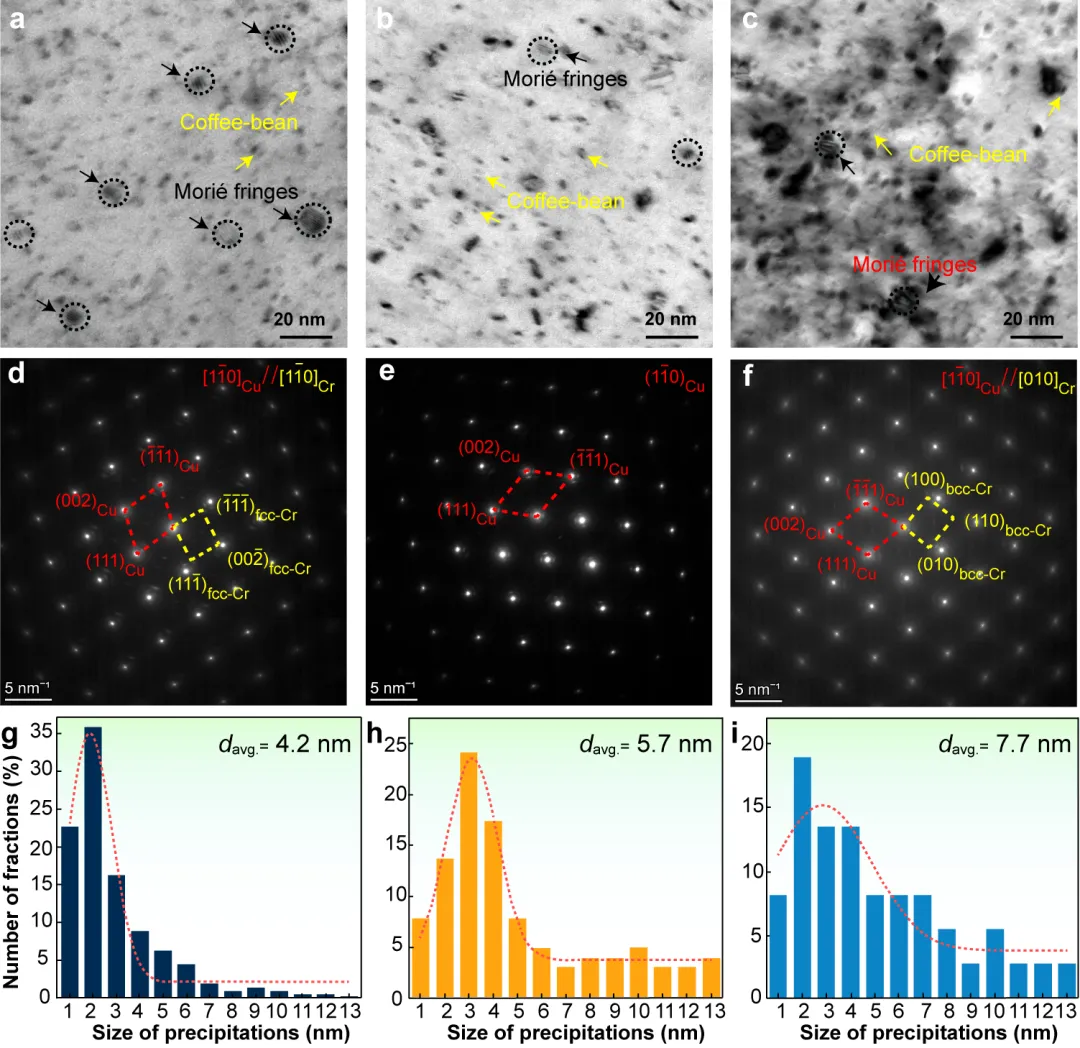

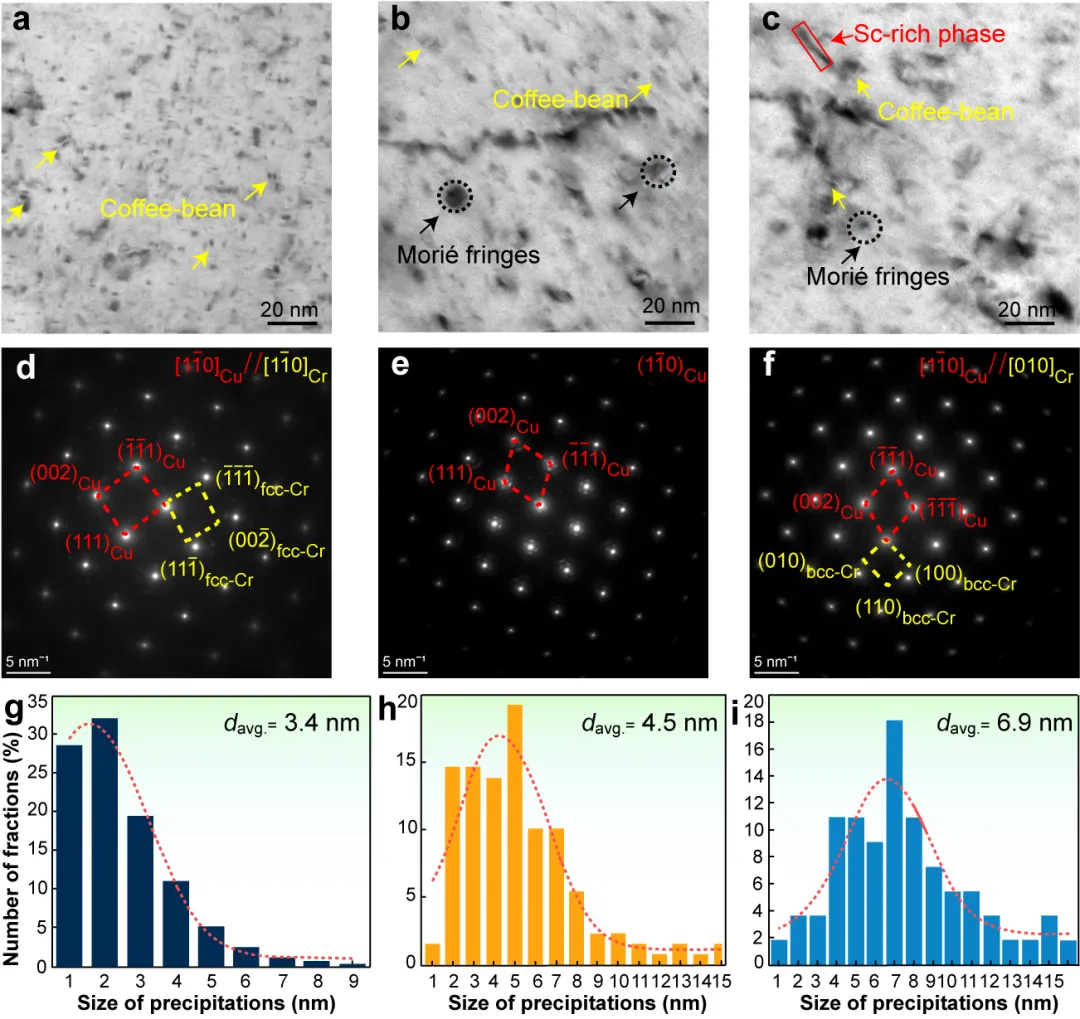

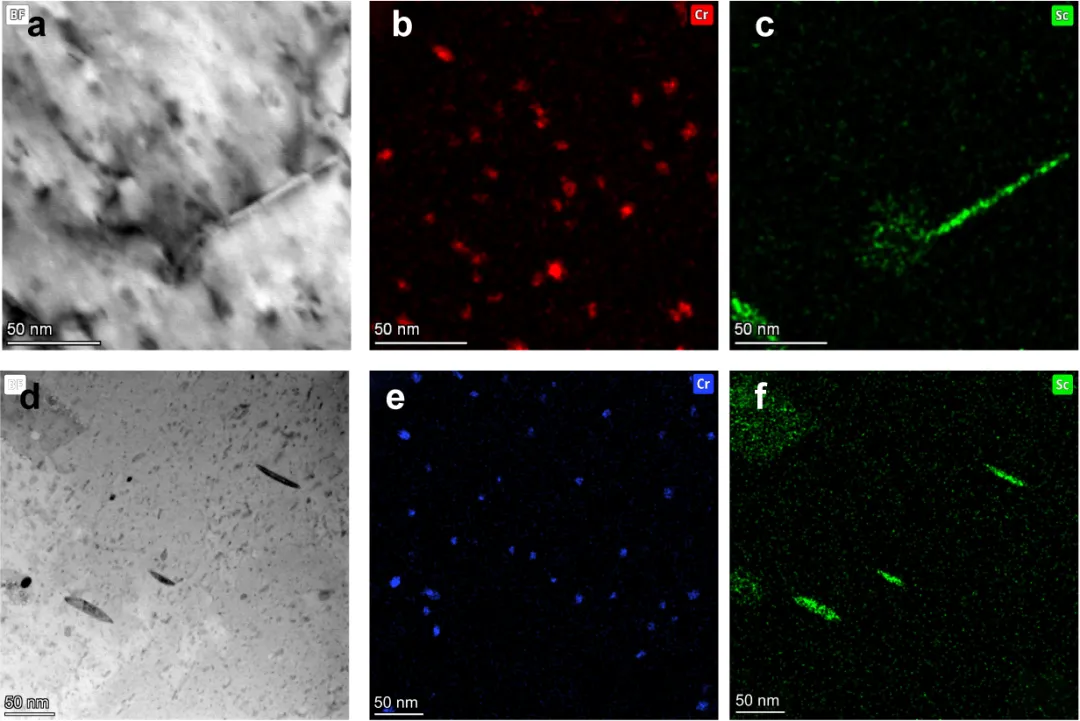

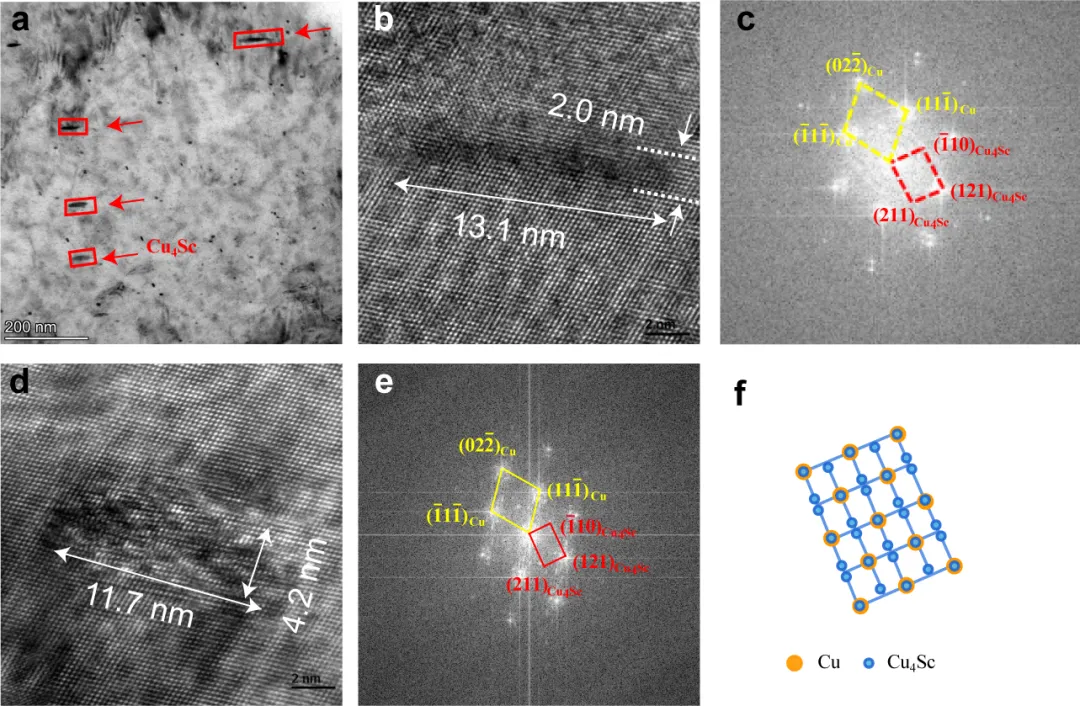

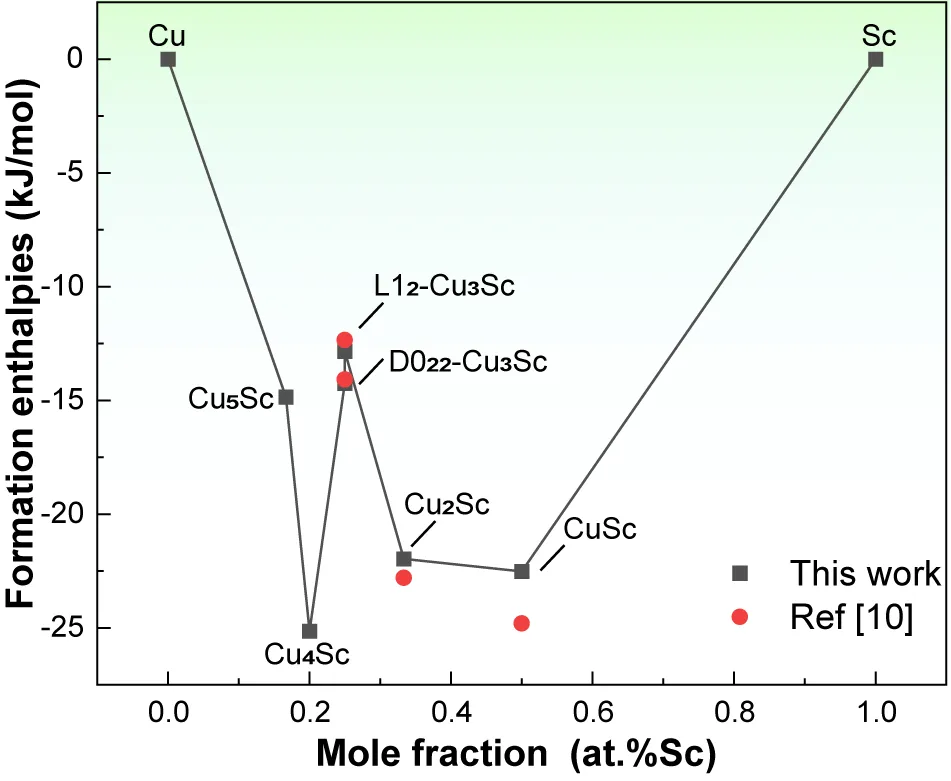

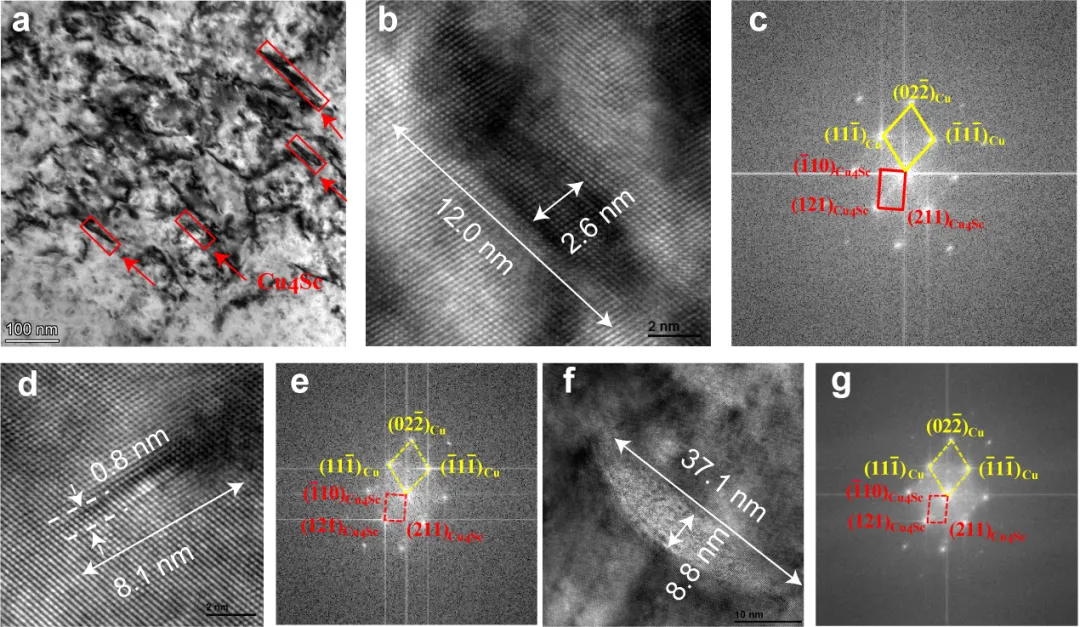

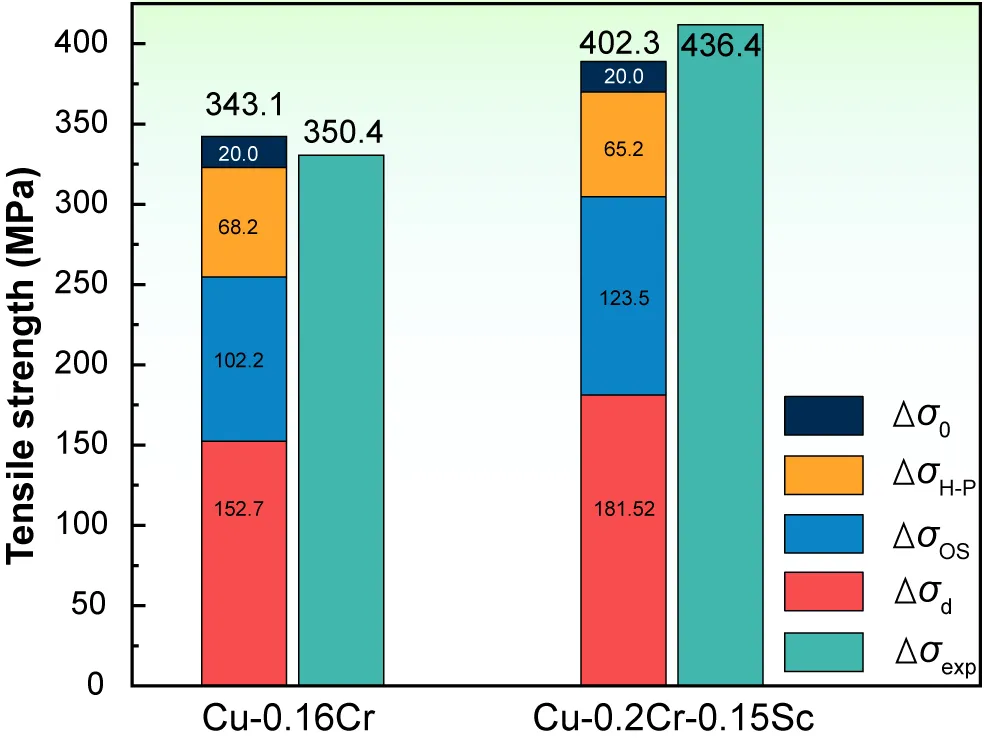

图1.(a)和(c)显微硬度分别为Cu-Cr-(Sc) 合金在 450 ℃、480 ℃、510 ℃ 时效温度下时效1小时和在 480 ℃ 时效温度下不同时效时间的测量值;(b)和(d)电导率分别为Cu-Cr-(Sc) 合金在 450 ℃、480 ℃、510 ℃ 时效温度下时效1小时和在 480 ℃ 时效温度下不同时效时间的测量值上述结果表明,综合考虑显微硬度和电导率,选择时效温度为480℃。显微硬度最初随时效时间的增加而迅速增加,在1小时达到峰值后逐渐降低。此外,Cu-0.2Cr-0.08Sc和Cu-0.2Cr-0.15Sc合金在时效1小时后的硬度降低速度比Cu-0.16Cr合金慢。这三种合金的电导率随时效时间的增加而迅速增加,然后趋于稳定。微量Sc添加显著增强了Cu-Cr合金的硬度,同时保持了高电导率。在480℃时效1小时,Sc添加使Cu-Cr合金的硬度提高了24.5%,电导率保持在80%IACS以上。图 2. Cu-Cr-(Sc) 合金在 480 ℃下时效处理时析出物体积分数随时间的变化关系:(a)为Cu-Cr合金;(b)为Cu-Cr-Sc合金;(c)为Cu-Cr-(Sc)合金的动态相变曲线上述结果表明,在时效初期,Cu-Cr合金中大量的析出相以相对较快的速度形成。然而,Sc添加减弱了Cr相的析出,延缓了其生长,导致Cu-Cr合金中析出相的体积分数高于Cu-Cr-Sc合金。在后期,随着Cr相和少量Cu4Sc相的生长,与Cu-Cr合金相比,Cu-Cr-Sc合金中析出相的体积分数略有增大。图3. 冷轧态 Cu-Cr-(Sc) 合金在 480 ℃ 下时效处理1 小时后的EBSD分析。再结晶分布图、再结晶体积分数图和晶粒取向图分别为:(a)、(d)、和(g) Cu-0.16Cr 合金;(b)、(e)、和(h)Cu-0.2Cr-0.08Sc 合金;(c)、(f)、和(i)Cu-0.2Cr-0.15Sc合金。上述结果表明,Cu-Cr合金的再结晶体积分数高达8.2%,而Cu-0.2Cr-0.08Sc和Cu-0.2Cr-0.15Sc合金的再结晶体积分数显著降低,仅分别为0.9%和1.2%。这表明Sc添加有效地抑制了Cu-Cr合金的再结晶。这一现象可归因于,与Cu-Cr合金中的析出相Cr相比,添加Sc能使细小的C相在更大程度上分散析出。同样地,添加Sc增加了峰时效Cu-Cr合金中小角度晶界的数量。因此,Sc添加促进了时效过程中Cr相的细小弥散析出,有效地阻止了位错滑移和攀移,并抑制了变形晶粒的回复和再结晶。图 4. 冷轧Cu-Cr-(Sc) 合金在480 ℃下时效处理不同时长后的明场TEM图像:(a)为Cu-0.16Cr(0.25 小时);(b)为Cu-0.16Cr(1 小时);(c)为Cu-0.16Cr(8 小时):(d)为Cu-0.2Cr-0.15Sc(0.25 小时);(e)为 Cu-0.2Cr-0.15Sc(1 小时);(f)为 Cu-0.2Cr-0.15Sc(8 小时)。上述结果表明,在欠时效状态(0.25小时)下,Cu-0.16Cr合金基体呈现出较纯净的状态,位错缠结很少,并且有相当大的冷变形组织。然而,在峰值时效状态下存在少量的位错胞和一些析出相。在过时效状态下,有明显的晶界、晶粒长大和再结晶,晶粒内几乎看不到位错,冷变形组织几乎消失。与相同条件下的Cu-0.16Cr合金相比,Cu-0.2Cr-0.15Sc合金表现出明显的更高位错密度,基体中位错胞和位错壁的密度增加。即使在过时效状态下,Cu-0.2Cr-0.15Sc合金仍保持高密度的位错缠结。图 5. 冷轧Cu-0.16Cr 合金在480 ℃下时效处理不同时长后获得的 TEM图像、SAED图案以及析出物尺寸直方图:(a)、(d)和(g)时效处理0.25 小时;(b)、(e)和(h)是时效处理1 小时;(c)、(f)和(i)时效处理8 小时上述结果表明,在欠时效态(480℃时效0.25小时),观察到大量球状GP区、一些咖啡豆状和少数的莫尔条纹状富Cr析出相。这些发现与选区电子衍射图相符。富Cr相与Cu基体具有立方对立方的取向关系。当时效时间达到1小时,与欠时效状态相比,可以清晰地观察到更多的咖啡豆状Cr相,同时仍保留一些球状和莫尔条纹状,以及少数板状或椭圆形Cr相。值得注意的是,选区电子衍射斑点难以区分Cr相的衍射斑点,这可能是由于大量的Cr相正在从面心立方结构转变为体心立方结构,值得后续深入研究。当时效时间达到8小时,可以看到许多粗化的析出相和一些莫尔条纹状析出相,仍然可以观察到一些咖啡豆状相。此外,随着时效时间的延长,Cu-0.16Cr合金中Cr相的平均直径显著增加。这些透射电镜图像说明了时效过程中Cr相的形貌、晶体结构转变以及Cr相的持续生长过程。图6. 冷轧态的 Cu-0.2Cr-0.15Sc 合金在480 ℃时效处理不同时间后的TEM图像、SAED图案以及析出相尺寸直方图:(a)、(d)和(g)时效处理0.25小时;(b)、(e)和(h)时效处理1小时;(c)、(f)和(i)时效处理8小时上述结果表明,在480 ℃时效0.25小时后,与Cu-Cr合金相比,Cu-Cr-Sc合金中的主要析出相呈细小球形形态,咖啡豆状形态,但无莫尔条纹。选区电子衍射说明这些析出相具有面心立方结构。这说明添加Sc增强了的Cr相的细小弥散沉淀。当时效时间延长至1小时,仍存在许多球形析出相,但弱莫尔条纹的数量增加。在此状态,观察到与Cu-Cr合金类似的现象,选区电子衍射中也难以区分Cr相的衍射斑点。然而,在Cu-Cr-Sc合金中未观察到短棒状或椭圆形。这些发现表明,添加Sc有助于减缓Cr相从面心立方结构向体心立方结构的转变。时效8小时后,Cu-Cr-Sc合金中的Cr颗粒并未明显粗化,这与Cu-Cr合金的结果显著不同。并且可以观察到咖啡豆状和莫尔条纹状析出相,同时出现一些长条状富Sc析出物。此外,Cu-0.2Cr-0.15Sc合金中Cr相的尺寸随着时效时间的延长而缓慢增加。这些尺寸明显小于相同条件下的Cu-0.16Cr合金的析出相尺寸,对于时效处理0.25小时、1小时和8小时的样品,尺寸分别减小了约19%、21%和10%。因此,添加Sc可以延缓Cu-Cr合金中Cr相结构转变并控制其生长速率。图7. Cu-0.2Cr-0.15Sc合金在480 ℃下时效处理不同时间的元素分布图:(a)、(b)和(c)1 小时;(d)、(e)和(f)8 小时上述结果表明,Cr析出相以球状或短棒状的形式均匀分散在Cu基体中,而少数较大的Cr颗粒出现在位错和晶界上。一些Sc原子在晶界处偏析,而其它Sc原子则在基体内析出,形成棒状富Sc析出相,根据参考文献和随后的透射电镜分析,这些相可能是Cu4Sc。Sc的分布状态和存在形式在两种时效状态下基本保持一致。图 8.(a)Cu-0.2Cr-0.15Sc 合金经过冷轧和 480 ℃ 时效处理1 小时后的明场图像;(b)和(d)对应的Cu4Sc的HRTEM图像;(c)是(b)的 FFT图像;(e)是(d)的FFT图像;(f)是(e)的示意图。图 9. 计算的Cu-Sc二元合金体系中金属间化合物的生成焓。上述结果表明,长条形的富Sc相,平均长度约为15纳米,宽度约为5纳米,根据相图和快速傅里叶变换(FFT)图,这些相被定为Cu4Sc相。经初步的FFT校准,发现Cu4Sc与Ag4Sc和MoNi4具有相同的四方晶体结构。为了评估Cu4Sc相的热力学稳定性,我们进行了第一性原理形成焓计算。结果证实,在可能的Cu-Sc合金的各种相中,Cu4Sc相是在热力学上是最稳定的。此外,Cu4Sc和Cu基体之间的取向关系是(211)Cu4Sc∥(0)Cu,[11]Cu4Sc∥[011]Cu,这与Hao等人的研究结果一致。图10.(a)Cu-0.2Cr-0.15Sc 合金经过冷轧和 480 ℃时效处理8 小时后的Cu4Sc析出物的明场图像;(b)、(d)和(f)是相应的 HRTEM图像;(c)、(e)和(g)分别是(b)、(d)和(f)的FFT模式上述结果表明,长棒状的Cu4Sc相对位错的钉扎作用很强,即使在长时间时效后仍能保持较高的位错密度。然而,与峰值时效状态下的Cu4Sc相相比,一些Cu4Sc相的尺寸显著增加,长度范围为8至40纳米。图11冷轧的Cu-Cr-(Sc)合金在480℃时效1小时的强化机制上述结果表明,Cu-Cr合金的理论计算强度值与实验值吻合较好,而对于Cu-Cr-Sc合金误差相对大些。一方面,由于Sc添加增加了晶格畸变,从而在一定程度上增强了其强化效果,使强度有所提高,引入强度计算误差。另外,将所有Cr粒子都视为硬质粒子并不完全准确,因为有一些细小的Cr粒子与Cu基体共格,这些粒子符合Orowan切割机制,这也可能会在强度计算中引入误差。与Cu-Cr合金相比,Cu-Cr-Sc合金屈服强度的提高主要归因于位错强化和时效强化效果的显著增加,分别占45.1%(181.5 MPa)和30.7%(123.5 MPa)。1. Sc添加增强了Cu-Cr合金的硬度和强度。与Cu-Cr合金相比,峰值时效状态下Cu-Cr-Sc合金的屈服强度提高了约24.6%,达到436MPa,同时保持了81.5% IACS的高电导率。2. 阐明了Cu-0.2Cr-0.15Sc合金的强化机制,其中位错强化和析出强化分别占总强度的45.1%和30.7%。3. Sc添加延缓了Cr相从面心立方到体心立方的结构转变,使Cr相分布更加均匀。峰值时效状态下的Cr相尺寸比未添加Sc时减小了约21.0%。4. 在Cu-0.2Cr-0.15Sc合金中,Sc原子主要以Cu4Sc析出物的形式存在。第一性原理计算表明,在已知的Cu-Sc合金的各种金属间化合物中,Cu4Sc是热力学上最稳定的相。此外,少量Sc原子在相界面和晶界处偏析,有效地抑制Cr相的粗化,并阻碍再结晶和晶粒长大,这有助于提高了合金力学性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。