导读:富铬不锈钢板具有优异的耐腐蚀性,但延展性低,这在多种工业应用(如船舶设备和微反应器)中提出了制造复杂性和材料性能之间的权衡。通过将富Cr (30wt .% Cr)不锈钢组分转变为具有光滑厚度梯度的SS316l,富Cr层的本构均匀伸长率提高了260%,同时保持了天然高耐腐蚀性(100%)和大部分强度(80%以上)。通过原位拉伸测试和电子背散射衍射分析,发现梯度结构中的富Cr层发生了深刻的变形机制,包括显著的非均质变形诱导的硬化和几何必要位错的增殖和积累引起的晶粒重定向,从而产生了大量的塑性应变,从而延缓了断裂的发生。富Cr层的比例对梯度试样中应变梯度的大小有显著影响,从而影响几何必要位错密度的增量。富Cr层的临界比例值在22%左右。在临界值前后,梯度试样对比例的敏感性不同。这一发现强调了低延性金属的内在塑性的重要性,以及成分梯度材料在提高强度和延性方面的作用。

与其他耐腐蚀金属相比,富铬铁素体不锈钢(SS)具有独特的优势,例如更高的耐腐蚀性和抗氧化性以及更低的材料成本。因此,它们是各种工业领域中具有吸引力和前景的结构材料,例如船舶设备,燃料电池和化学反应器。然而,高铬含量往往显著增加变形抗力,导致自然脆性,降低延展性,拉伸伸长率,和断裂韧性,从而极大地限制了它们在大变形条件下的应用。

与均质材料相比,非均质材料表现出高延展性和高强度的结合。确定了几种典型的机制来解释延性的改善。引入几何上必需的位错(GND)积累和多轴应力条件可以通过非均质变形诱导(HDI)硬化机制增强梯度金属板的应变硬化能力。表面纳米晶的粗化生长也有助于晶粒尺寸梯度Cu的大塑性变形能力。更为复杂的是,引入孪晶可以调节位错阻塞,提高硬化速率。除了提高延展性外,在微米级晶粒中引入纳米结构还可以提高材料的抗疲劳性和断裂韧性。虽然引入纳米级颗粒可以改善机械性能,但多项研究表明,这种调整可能导致耐腐蚀性下降。主要原因是纳米晶增加了微观结构中晶界的比例。晶界处固有的无序原子排列导致其耐腐蚀性明显低于晶粒内部。因此,通过创建纳米晶体结构来增强材料的延展性,同时保持材料的耐腐蚀性成为一个具有挑战性和难以捉摸的问题。

上海交通大学彭林法团队以316l不锈钢和纯Cr为案例研究材料,探讨是否可以在不降低富铬成分耐腐蚀性能的前提下,通过梯度成分构建,有效提高延展性,同时保证高强度。316l不锈钢具有良好的延展性。316l中添加Cr显著提高了合金的耐蚀性,导致其显微组织由奥氏体向铁素体转变,呈现明显的脆性趋势。伸长率超过独立富Cr层260%以上,超过大多数铁素体钢,同时保持较高的总抗拉强度(803.9 MPa)。通过原位拉伸试验、准原位电子背散射衍射(EBSD)、透射菊池衍射(TKD)和x射线计算机断层扫描(X-CT)分析,揭示了GND堆积诱导连续超硬化及其重定向的深层机制。本研究强调了成分梯度结构在实现高耐蚀、高延性和高强度性能方面的重要性,从而在有限延性耐蚀材料的不同应用场景中呈现出重要而有前景的应用潜力。

相关研究成果以“Chromium gradient stainless steels with simultaneous high

strength, ductility, and corrosion-resistant: In-depth study of continuous hardening mechanisms ”发表在International Journal of Plasticity上

链接:https://www.sciencedirect.com/science/article/abs/pii/S0749641924002092?via%3Dihub

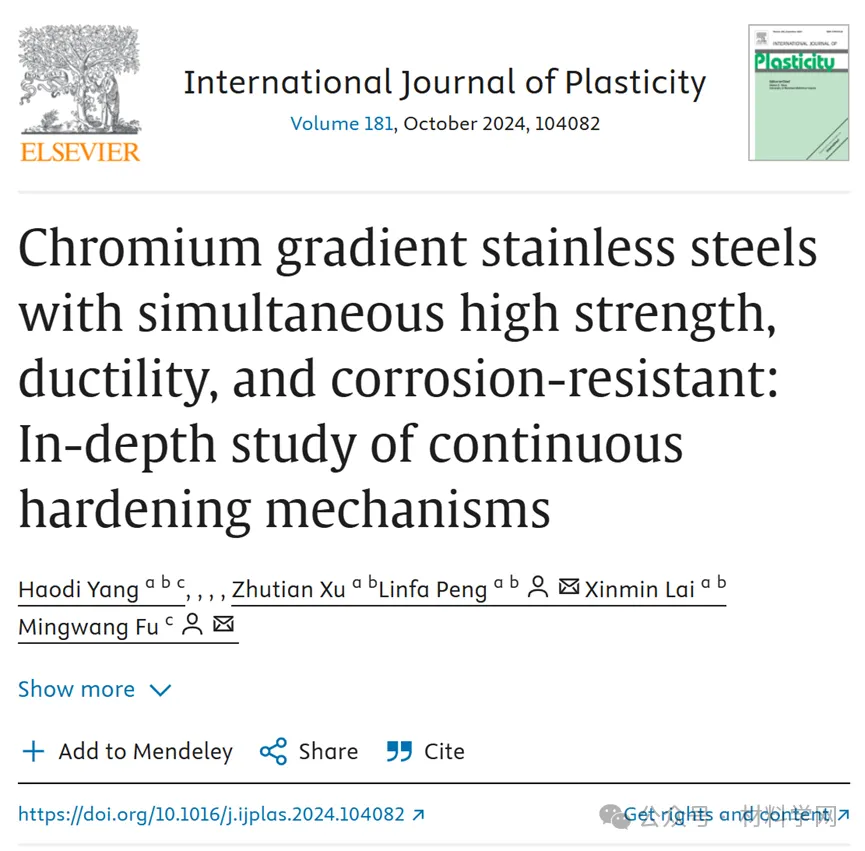

表1标本的命名和说明。

图1样品的制作和形状。

(a)多粉层SLM合成梯度板。

(b)用于力学试验和微观结构表征的拉伸试样,长度为5毫米,宽度为2毫米。(X方向即厚度方向沿建筑方向)。

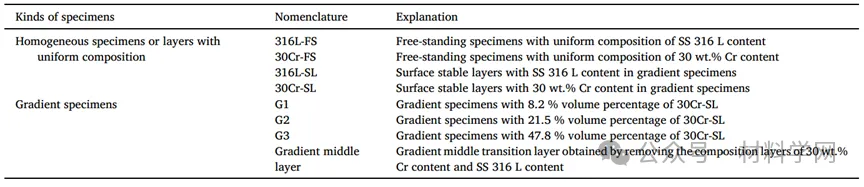

图2实验表征方法。

(a)试样拉伸至目标应变。(b)拉伸后的试样在树脂中镶嵌,侧面朝上。

(c)将镶嵌试样抛光至暴露在外的规段内部。

(d)在尺寸A、B、C大于规截面压痕宽度3倍的条件下,每层进行3次硬度试验。

(e-g)样品侧面EDS、EBSD、DIC、CT、LCM、TKD和TEM表征的准原位方法。在30Cr-SL(梯度试样中Cr含量为30wt .%的稳定层)和30Cr-FS(均质独立试样中Cr含量为30wt .%)进行TKD和TEM。

在Zwick拉力试验机上进行单轴拉伸试验和循环加载-卸载-再加载试验,载荷传感器为100 kN,位移控制在恒定的工程应变速率为1 × 10-3 s-1。为确保拉伸结果的再现性,每种条件下至少测试三个试样。采用威尔逊VH3100显微硬度计,在50 g载荷下,对多个试样进行13 s的拉伸试验,测量了板材侧表面的维氏硬度。在硬度测试之前,试样被拉伸到目标应变(图2a)。拉伸后的试样在树脂中镶嵌,侧面朝上,抛光至规截面内侧,如图2b和c所示。在尺寸A、B、c大于规截面压痕宽度3倍的条件下,每层进行3次硬度测试(图2d)。对于超过均匀应变的硬度测试,在不同的局部应变位置进行。(局部应变是通过DIC测试获得的,详细信息稍后介绍。)

使用TESCAN MIRA3扫描电子显微镜(SEM)在20 kV下对未变形和变形的样品进行EBSD测量(图2e)。在本研究中,EBSD扫描的采集步长为1 μm,透射菊池衍射(TKD)扫描的采集步长为0.02 μm。利用AztecCrystal软件对EBSD和TKD结果进行详细分析。

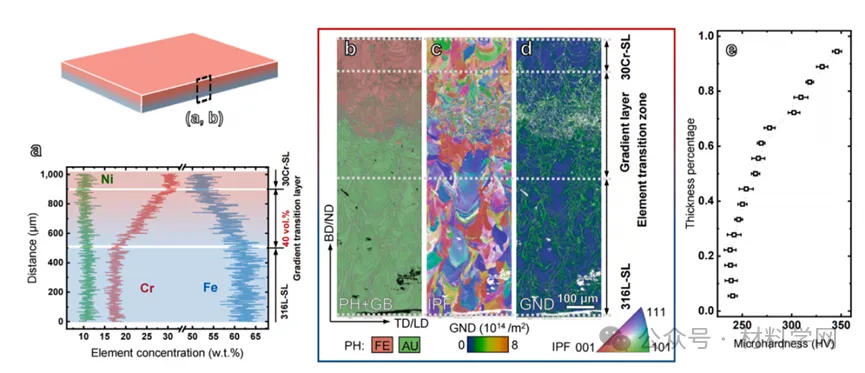

图3Cr梯度SS的显微组织。

(a)能谱仪测得的主要化学元素梯度分布平滑。梯度过渡层占总厚度的40%。

(b)相图显示铁素体(红色)和奥氏体(绿色)两个区域。(c)指规数图表示随机分布的方向。

(d) GND图给出了原始梯度试样的GND密度。(e)硬度沿厚度方向的连续分布。

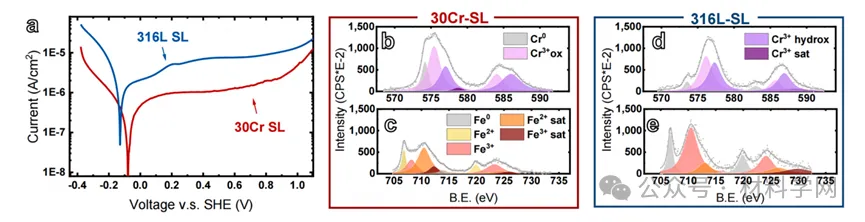

图4耐蚀性改进及化学分析。

(a)与标准氢电极(SHE)相比,30Cr-SL在典型燃料电池环境下的腐蚀电流密度比316L-SL低80%。

(b, c) 30Cr-SL和(d, e) 316L-SL表面的XPS分析表明,Cr -氧化物的浓度和Fe元素的减少有助于富Cr表面的耐蚀性。

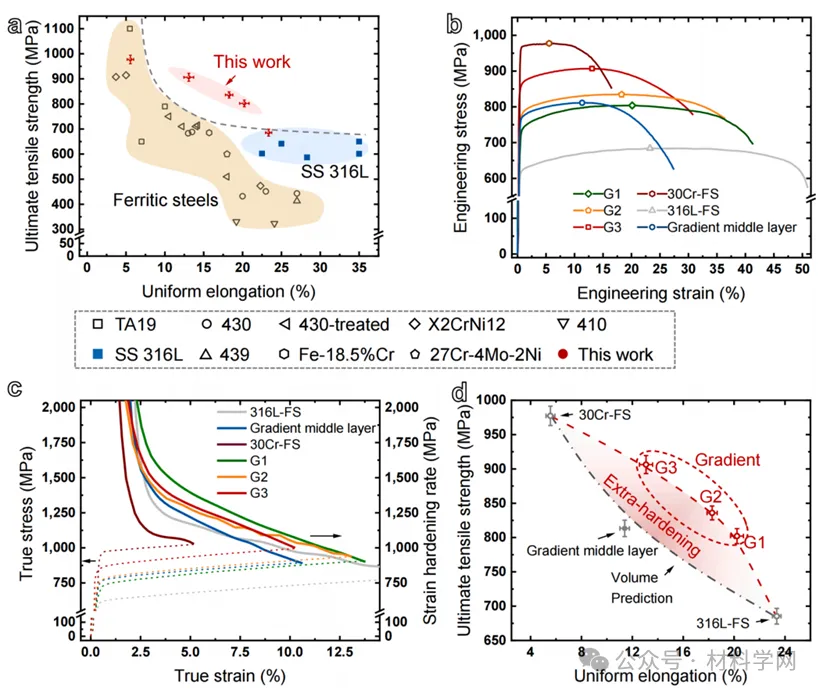

图5组分梯度材料的拉伸性能。

(a)极限强度与均匀应变图比较了各种商用铁素体钢和316l不锈钢的强度-延性权衡。

(b)具有代表性的梯度(G1/G2/G3)和对照组(30Cr-SL/316L-SL/梯度中间层)狗骨试件的工程应力-应变曲线显示了梯度试件高强度-延性的结合(标记为峰值强度)。

(c) 6种试样对应的真应力-应变曲线(虚线)和应变硬化率曲线(实线)均表现出G1 ~ G3梯度试样的高应变硬化率。

(d)与体积预测相比,G1至G3的超硬化效应。

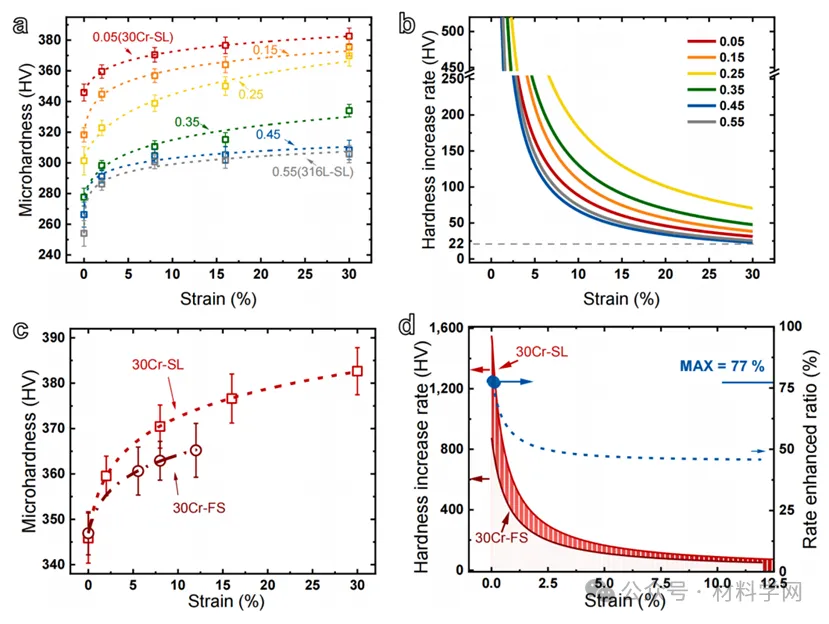

图6 G1梯度试样特定厚度位置的硬化特性。

(a)梯度试样G1特定厚度位置的硬度演变和(b)硬化速率勾勒出30Cr-SL和梯度过渡层明显的硬化响应。

(c) G1态30Cr-SL与30Cr-FS态30Cr-SL的硬度演变和(d)硬化率比较表明,由于组分梯度的作用,30Cr-SL具有优异的硬度能力。蓝色虚线表示在相同应变下硬化速率下30Cr-SL与30Cr-FS的比值。初始硬化速率增强率最高可达77%。

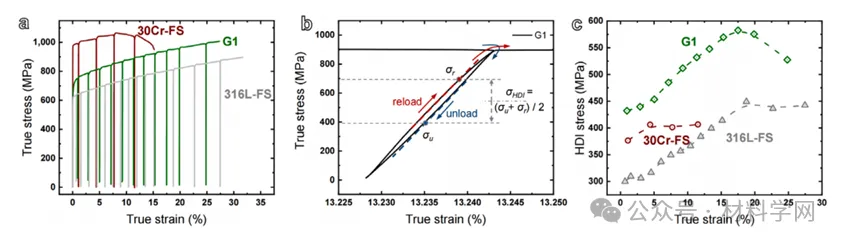

图7循环加载-卸载-再加载试验和HDI应力。

(a) G1、30Cr-FS、316L-FS的工程应力-应变曲线。

(b)用σr和σu测量卸载和再加载阶段σHDI的典型方法。σr和σu分别表示卸载-再加载磁滞回线测得的加载和卸载屈服应力。

(c) G1各拉伸阶段HDI应力均显著高于30Cr-FS和316L-FS。

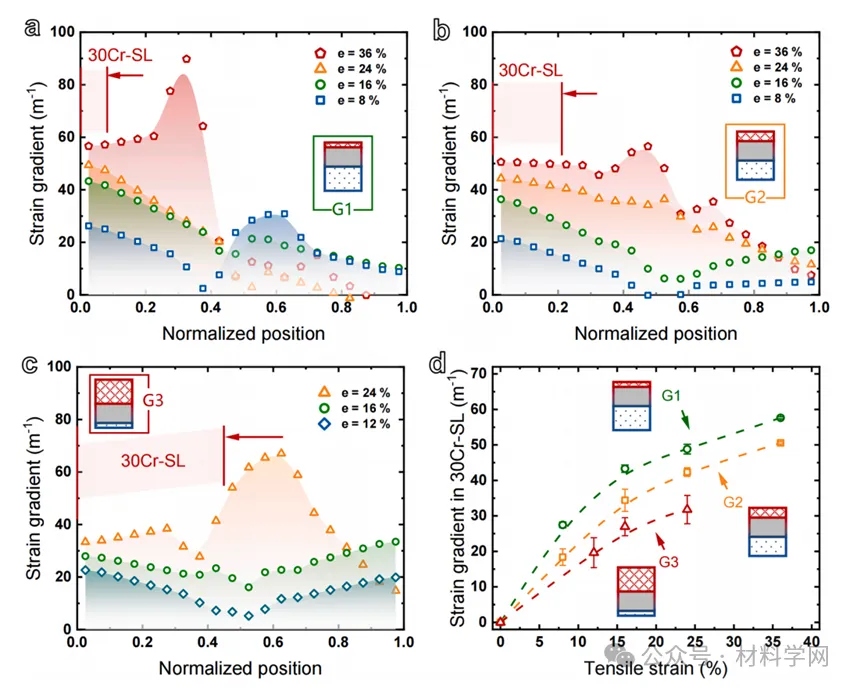

图8梯度试件侧面的应变梯度。

(a-c)不同拉伸应变下(a) G1、(b) G2、(c) G3的实测应变梯度。过渡层应变梯度的急剧增大表明破坏即将发生。

(d) G1、G2和G3的30Cr-SL平均应变梯度演变。30Cr-SL的应变梯度逐渐增大,但随拉伸应变的增加速率减小。

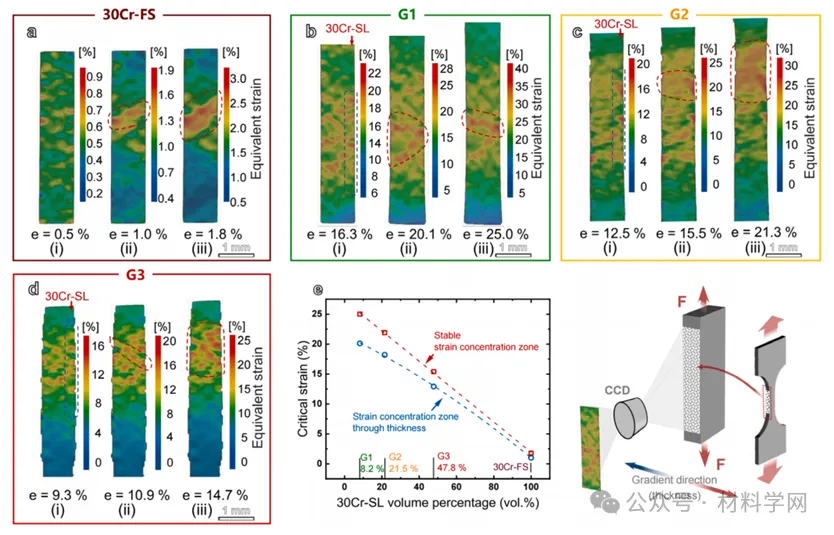

图9G1、G2、G3梯度标本和30Cr-FS的应变演化。

数字图像相关测试(DIC)所得的(a) 30Cr-FS、(b) G1、(c) G2、(d) G3等效应变图。

与30Cr-FS的过早应变浓度相比,G1至G3的30Cr-SL在较高的拉伸应变下保持了分散的应变(如图(b - d)的(i)中蓝色虚线所示)。在梯度试样中,30Cr-SL的过早应变集中得到有效延缓。(e)形成贯穿厚度应变集中区或稳定应变集中区(用红色虚线标示)时的临界应变随30Cr-SL体积的减小而逐渐增大。

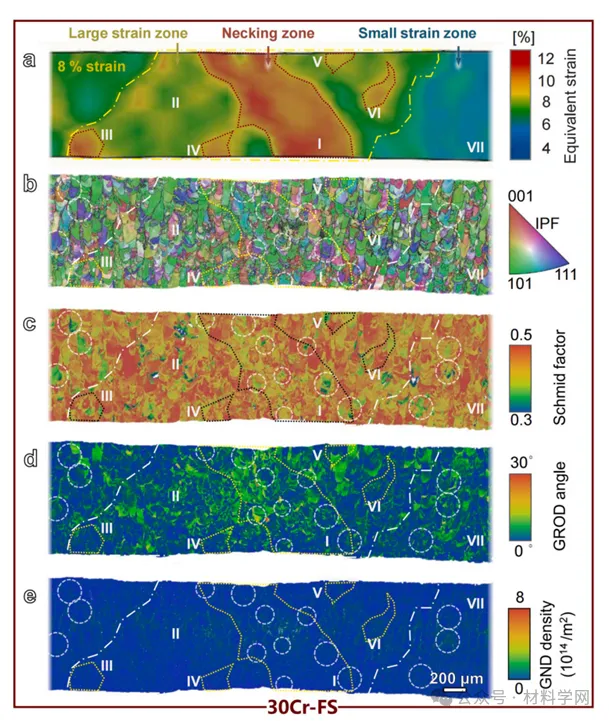

图10 8%拉伸应变下30Cr-FS过早缩颈分析。

(a)发生颈缩的30Cr-SL由主要的全厚颈缩区(I)、大应变区(II)(由热点III-VI组成)和小应变区(VII)组成。

(b) IPF图和(c) Schmid因子(SF)表明,过早颈缩是由硬取向晶粒(低SF)和软取向晶粒(高SF)之间的应变不相容引起的。

(d) GROD图显示了I区过量的粒内应变和II区热点附近的应变波动。第七区GROD值最低。(e) GND图给出了颈部30Cr-FS较低的GND密度。

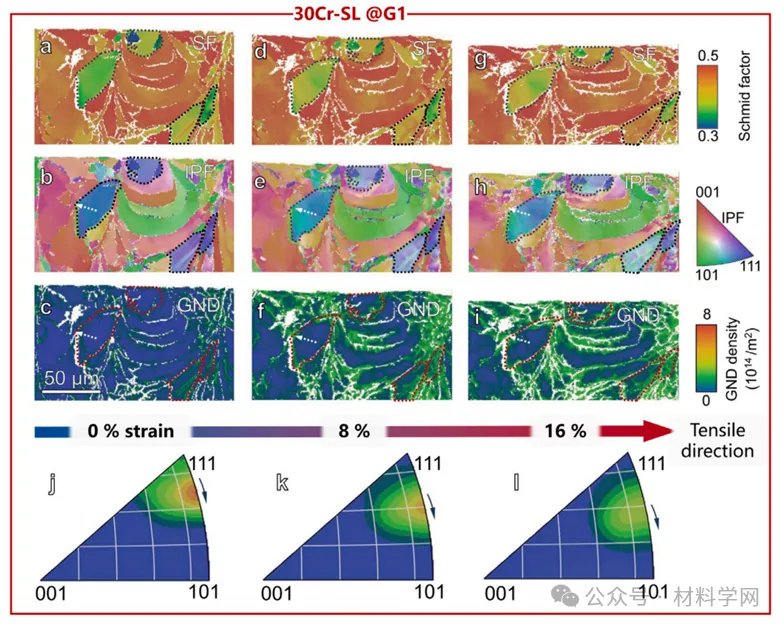

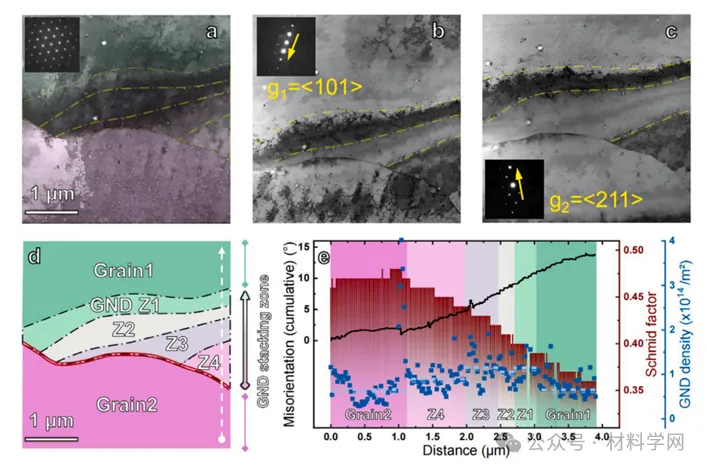

图11 G1 30Cr-SL中晶粒重取向的变形配位。

30Cr-SL在G1中拉伸应变(a-c)为0%,(d-f)为8%,(g-i)为16%时的SFs、IPFs和GND密度图显示出明显的硬取向晶粒重取向。

G1 's 30Cr-SL在拉伸应变(j) 0%、(k) 8%、(l) 16%时,硬取向(低施密德因子)晶粒取向的IPF强度图逐渐偏离< 111 >方向。

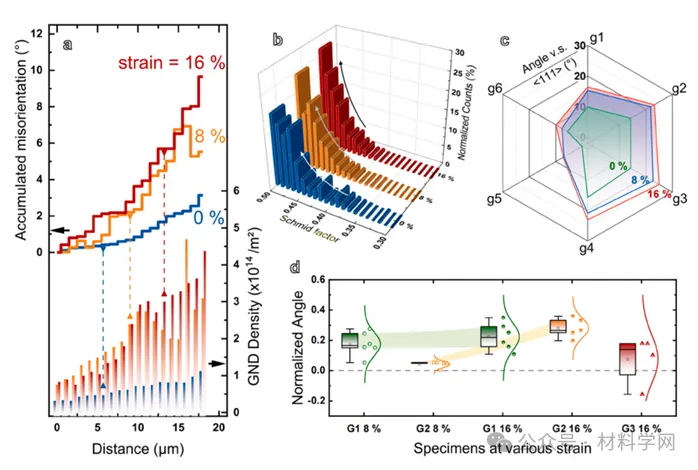

图12 30Cr-SL中晶粒重取向及其演化的定量统计。

(a)图11(b、c)中沿白色箭头方向的地地密度和累积错向显示了累积地地密度和伴随的重定向的关键机制。

(b)图11(a)、(d)和(g)的施密德因子分布表示施密德因子小于0.42的区域百分比,从14.1%(0%应变)下降到4.8%(16%应变)。

(c)硬取向晶粒的平均取向(如图11(a)所示)与< 111 >晶轴的夹角呈连续增加趋势,变形初期从0%到8%变化更为显著。

(d) G1、G2和G3中硬取向晶粒的归一化角度分别增加8%和16%,表明取向重定向最显著。

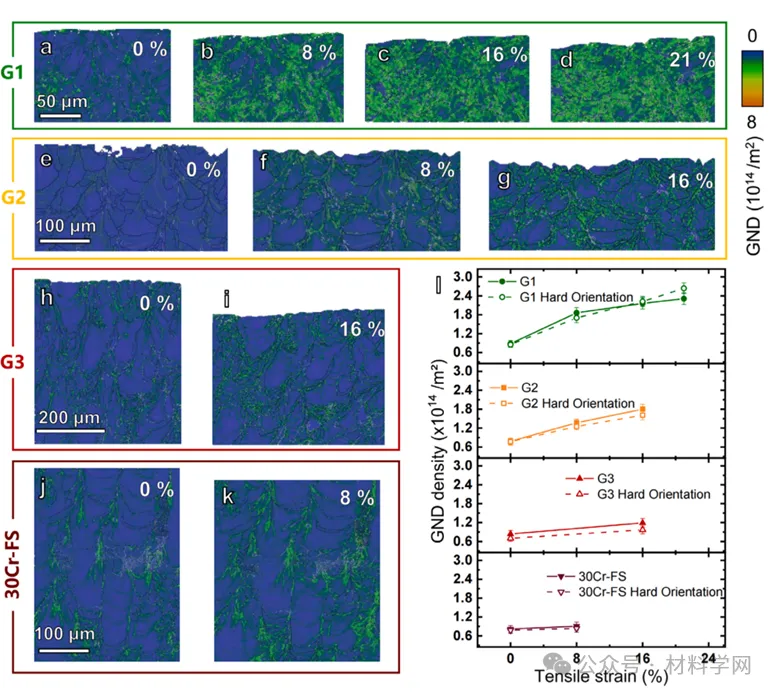

图13不同拉伸应变下GND累积量。

(a-d) G1, (e-g) G2, (h, i) G3梯度试样和(j, k) 30Cr-FS在拉伸应变0%,8%,16%和21%时的GND密度图。

(l) G1、G2、G3和30Cr-FS中全图和硬取向晶粒的GND密度演化表明,随着30Cr-SL体积的减小,GND形成能力增强

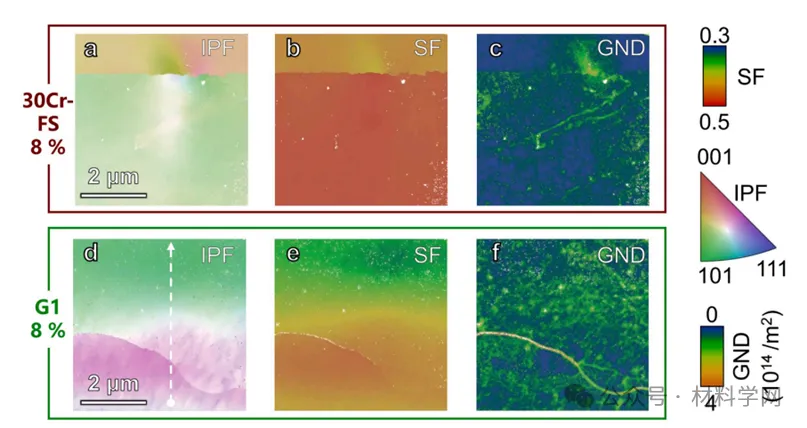

图14 GND叠加增强变形协调。

G1梯度试样中(a-c) 30Cr-FS和(d-f) 30Cr-SL在8%拉伸应变下的IPF、SF和GND密度图显示了30Cr-FS中明显的应变集中区,以及位于软取向(高SF)和硬取向晶粒(低SF)交界处的典型结处均匀较高的GND密度导致的重新取向。

图15 G1中30Cr-FS和30Cr-SL的位错分析。

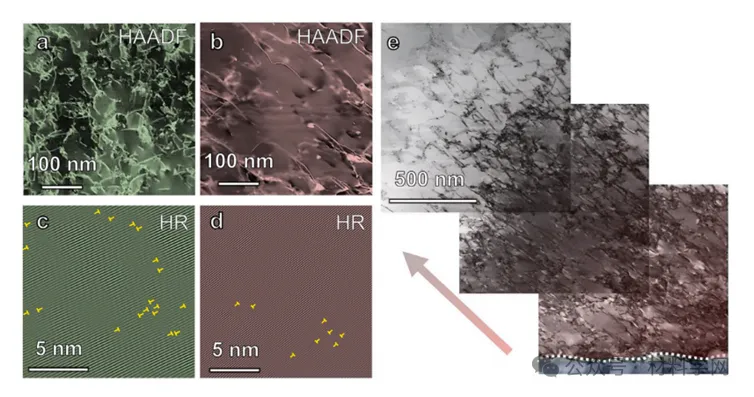

对比G1时(a、b) STEM HAADF和(c、d) HRTEM对30Cr-FS(图14a)和30Cr-SL(图14d)硬取向晶粒位错的影响,可以发现30Cr-SL晶粒内部位错密度明显更高,位错纠缠更严重。

(e) 30Cr-FS应变浓度下硬取向晶粒晶界处的堆积位错。

图16透射电镜下gnd诱导晶粒重取向的机理。

(a) < 111 >轴向和(b, c)双梁条件下位错分布的透射电镜。

(d)透射电镜(TEM) (a-c)可将硬取向晶粒中的GND叠加区划分为4个典型区。

(e)堆积区累积错取向、地地密度和SFs显示了地地密度(虚线表示各区域地地密度的平均值)对晶粒重取向和施密德因子促进的重要作用。

图17 Cr梯度SS试样的断裂机制。

颈缩标本及颈缩区域X-CT扫描结果(a)。X-CT结果(b)及孔梯度分布统计可视化(c)。

XOY平面投影显示孔洞主要分布在30Cr-SL层。XOZ平面投影显示孔洞的空间分布明显增大。

SF (d)和BC(波段对比)(e)图中30Cr-SL纵向界面颈缩区典型孔(用箭头标记)的分布。

以30Cr-FS的断口形貌为对照,存在大量解理面(黄色箭头)和微裂纹(红色箭头)(f)。

在Cr梯度试样中,30Cr-SL (g)的断口形貌与316L-SL (h)相似,呈现出明显塑性变形的自由解理面形貌,与30Cr-FS完全不同。

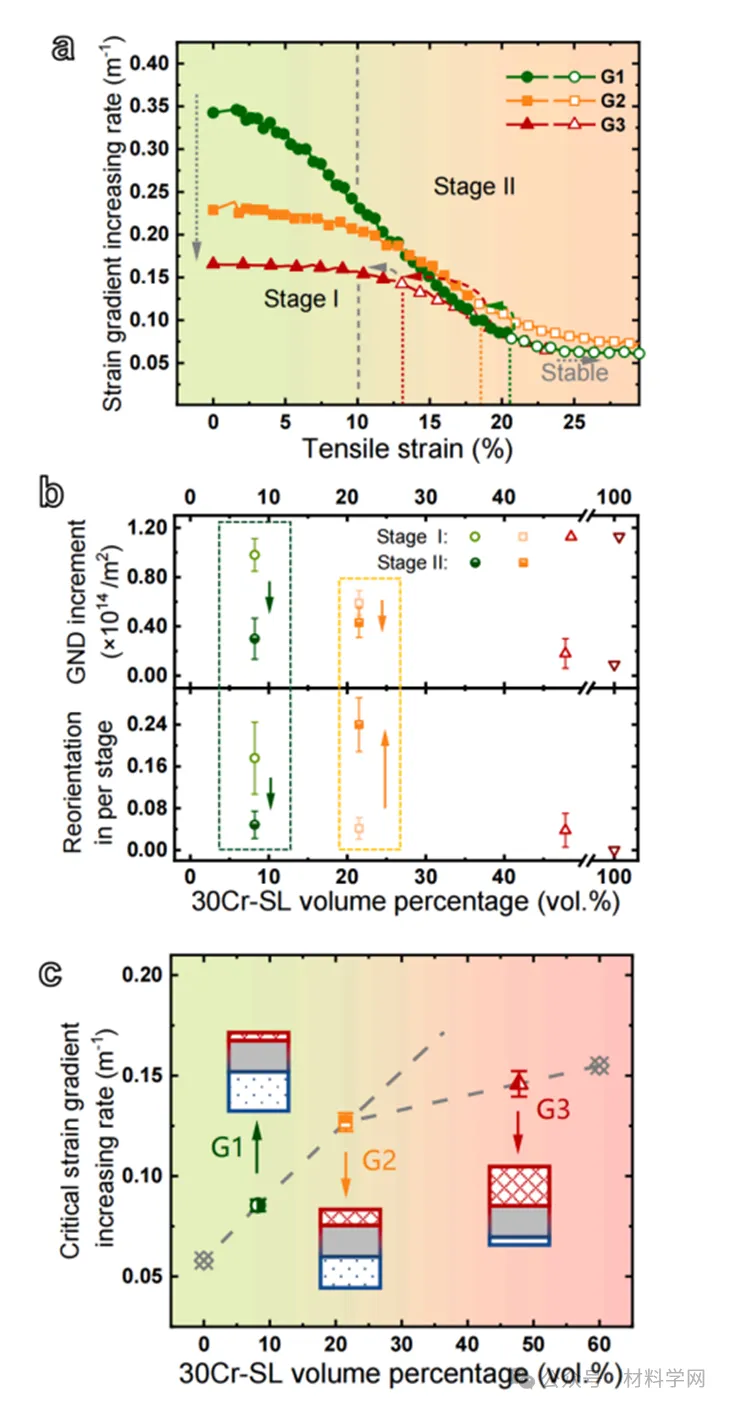

图18不同30Cr-SL体积比例梯度试样的应变梯度、GND增量和重定向。

(a) G1、G2和G3梯度试样应变梯度的演变主要经历两个阶段。箭头表示临界点随30Cr-SL体积变化的趋势。

(b)变形阶段1和变形阶段2的GND增量和重定向分析。G2在第二阶段表现出更多的重取向,导致应变梯度增加速率高。

(c)不同30CrSL体积比例下的临界应变梯度增加速率预测,为设计提供参考。

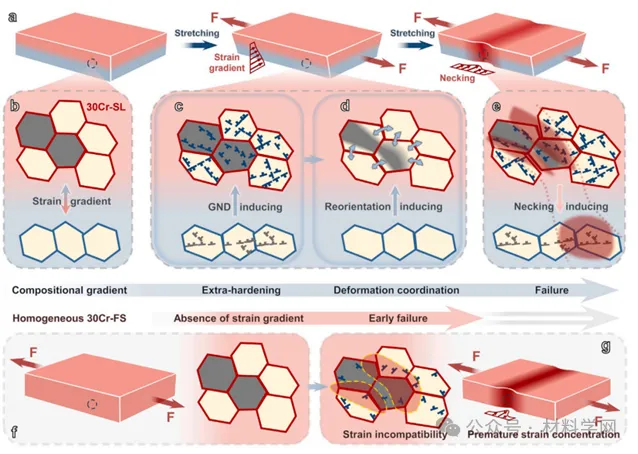

图19梯度层的变形机理。

(a)试件拉伸全过程示意图。(b)由成分梯度引起的应变梯度。(c) GND积累引起的超硬化。

(d) GND的积累出人意料地导致了硬取向晶粒的重新取向,有效地缓解了晶界的应变集中,直至大变形阶段。

(e)脆性层引起的颈缩。

(f, g)在均质30Cr-FS中,由于固有的位错滑移阻力和由此产生的不溶性取向错配,在没有应变梯度的情况下,会发生早期破坏。

本研究采用选择性激光熔化(SLM)技术制备了铬梯度不锈钢薄板。梯度组合物的施工实现了高延性强度和耐腐蚀性的良好结合。通过准原位拉伸EBSD结合TKD技术,深入分析并揭示了梯度材料实现高强度-延性变形的机理。主要成果如下:

(1)通过成分梯度的构建,富Cr层的均匀伸长率从4.5%提高到最高20.1%,整体提高了整个板材的高表面耐腐蚀性和强度-延性。

(2)伸长率的提高主要是由于复合材料各向异性特性的差异,导致了沿材料厚度方向的应变梯度。高应变梯度诱导微尺度几何必要位错(GNDs)的产生。GNDs不仅显著增强了富Cr层的应变硬化能力,而且通过晶粒重取向有效延缓了富Cr组分应变集中区的出现。

(3)在梯度试样中,富Cr层的比例对应变梯度的大小有显著影响。随着富Cr层体积分数的增加,相同拉伸应变下产生的应变梯度减小。富Cr层的临界比例约为22%。

(4)在临界值前后,梯度试样对比例的敏感性不同。当其比例接近厚度的一半(47.8%)时,应变梯度对富Cr层延性的促进作用明显减弱(从260%降至138%)。然而,它仍然明显高于均匀富Cr试样。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414